Stahl ist robust, aber Korrosion und Verschleiß können seine Integrität beeinträchtigen. Sie brauchen eine Oberfläche, die schützt und lange hält. Die Pulverbeschichtung bietet eine robuste, attraktive Lösung. Aber wie funktioniert sie, und ist sie für Ihr Projekt geeignet?

Die Pulverbeschichtung sieht nicht nur gut aus. Sie ist haltbar, effizient und kann in vielen Bereichen eingesetzt werden. Schauen wir uns einmal genauer an, wie sie funktioniert und welche Vorteile sie bringt.

Was ist Pulverbeschichtung von Stahl?

Die Pulverbeschichtung ist ein trockenes Veredelungsverfahren. Dabei wird ein feines Pulver aus Harz und Pigment auf die Stahloberfläche aufgetragen. Das Pulver haftet durch elektrostatische Aufladung an dem Teil. Anschließend wird das beschichtete Teil in einen Ofen gelegt, wo das Pulver schmilzt und zu einer festen Schicht aushärtet.

Diese Schicht bildet eine schützende Haut. Sie ist dick, glatt und tropft nicht wie nasse Farbe. Sobald sie ausgehärtet ist, haftet sie fest am Stahl. Sie ist resistent gegen Späne, Kratzer, Chemikalien und UV-Licht. Außerdem bleibt sie länger hell und sauber als herkömmliche Beschichtungen.

Wie funktioniert Pulverbeschichtung?

Die Pulverbeschichtung verwandelt trockenes Pulver in eine widerstandsfähige, glatte Oberfläche. Das Verfahren besteht aus drei wichtigen Schritten: Reinigung, Auftragen des Pulvers und Einbrennen.

Vorbereitung der Oberfläche: Reinigung und Vorbehandlung

Bevor die Beschichtung beginnt, muss die Stahloberfläche sauber sein. Schmutz, Öl und Rost können das Anhaften des Pulvers verhindern. Das Teil wird dann einem Reinigungsschritt unterzogen, der das Entfetten, Spülen und gelegentlich Sandstrahlen.

Nach der Reinigung wird eine chemische Vorbehandlung hinzugefügt. Dadurch bildet sich eine dünne Schicht, die die Haftung des Pulvers erhöht und seine Korrosionsbeständigkeit verbessert. Wird dieser Schritt ausgelassen, führt dies häufig zu einem Versagen der Beschichtung.

Methoden der Puderanwendung

Die Pulverbeschichtung kann auf zwei Arten erfolgen, je nach Form und Beschichtungsbedarf des Teils.

Elektrostatisches Sprühen

Dies ist die gängigste Methode. Eine Spritzpistole lädt die Pulverpartikel mit Strom auf. Beim Sprühen bleibt das geladene Pulver am geerdeten Stahlteil haften. Es deckt Ecken, Kurven und ebene Flächen gleichmäßig ab. Diese Methode eignet sich sowohl für große als auch für kleine Teile.

Wirbelschichtbeschichtung

Diese Methode wird für dickere Beschichtungen oder komplexe Formen verwendet. Das Teil wird zunächst erhitzt und dann in einen Behälter mit Pulver getaucht. Das Pulver schmilzt und haftet an der heißen Oberfläche. Diese Methode wird häufig für Drahtgestelle, Zäune oder schwere Teile verwendet.

Aushärtungsprozess: Backen im Ofen und Temperaturkontrolle

Nachdem das Pulver aufgetragen wurde, wird das Teil in einen Ofen gelegt. Die Hitze bringt das Pulver zum Schmelzen, Fließen und Verbinden mit der Oberfläche. Die Temperatur liegt normalerweise zwischen 350°F und 400°F.

Die Einbrennzeit im Ofen hängt von der Größe des Teils und der Art des Pulvers ab. Wenn die Aushärtung zu kurz oder zu kühl ist, hält die Beschichtung nicht. Bei Überhitzung kann sich die Beschichtung verfärben oder Blasen werfen.

Arten von Pulvern für die Beschichtung

Verschiedene Pulver führen zu unterschiedlichen Ergebnissen. Die Wahl hängt davon ab, wie das Teil verwendet wird, was es aushalten muss und wie es aussehen soll.

Duroplastische vs. Thermoplastische Pulver

Es gibt zwei Haupttypen von Pulverbeschichtungen: duroplastische und thermoplastische.

Duroplast-Pulver reagieren beim Erhitzen. Sie bilden starke chemische Bindungen, die auch bei Hitze stabil bleiben. Nach dem Aushärten werden sie nicht wieder weich. Das macht sie ideal für Teile, die hohen Temperaturen ausgesetzt sind oder eine hohe Beständigkeit aufweisen müssen.

Thermoplastische Pulver schmelzen beim Erhitzen und härten beim Abkühlen aus. Sie gehen keine dauerhaften Bindungen ein, so dass sie bei Hitze wieder erweichen können. Diese Beschichtungen sind in der Regel dicker und flexibler. Sie werden verwendet, wenn Stoßfestigkeit und Haltbarkeit wichtig sind.

Gängige Pulvermaterialien für Stahl

Verschiedene Pulver bringen unterschiedliche Stärken mit sich. Hier sind die gebräuchlichsten Typen, die für Stahl verwendet werden:

Epoxidharz

Epoxidpulver haften sehr gut auf Metall. Sie bieten eine ausgezeichnete Korrosionsbeständigkeit und eine glatte Oberfläche. Aber sie halten dem Sonnenlicht nicht gut stand. Sie eignen sich am besten für Teile im Innenbereich oder unter der Motorhaube.

Polyester

Polyesterpulver werden häufig für Außenteile verwendet. Sie sind sehr UV- und witterungsbeständig. Sie sind auch robust genug, um Stöße und Kratzer zu verkraften. Das macht sie zu einer geeigneten Wahl für eine Vielzahl von allgemeinen Stahlanwendungen.

Polyurethan

Polyurethan-Pulver sorgen für ein glattes und geschmeidiges Finish. Sie sind chemikalien- und witterungsbeständig, genau wie Polyester, aber flexibler. Sie werden häufig für Teile verwendet, die sowohl haltbar sein als auch ein raffiniertes Aussehen haben sollen.

Hybrid-Pulver

Hybride sind Mischungen aus Epoxid und Polyester. Sie bieten ein ausgewogenes Verhältnis zwischen Korrosionsschutz für Innenräume, gutem Aussehen und Kosten. Sie werden häufig für Innenmöbel, Gehäuse und leichte Geräte verwendet.

Vorteile der Pulverbeschichtung von Stahl

Die Pulverbeschichtung bietet mehr als nur ein sauberes Aussehen. Sie verleiht Stahlteilen echte Leistung und Wert.

Dauerhaftigkeit

Die Pulverbeschichtung bildet eine beeindruckende Barriere, die Verschleiß und Abnutzung widersteht. Sie schützt vor Kratzern, Dellen und Korrosion. Die Oberfläche haftet gut und blättert nicht so leicht ab. Selbst in Außen- oder Industrieumgebungen hält sie länger als herkömmliche Lacke.

Umweltfreundlich

Bei diesem Verfahren entsteht wenig bis gar kein gefährlicher Abfall. Im Gegensatz zu Flüssiglacken werden keine Lösungsmittel benötigt. Es werden keine VOCs (flüchtige organische Verbindungen) in die Luft freigesetzt. Overspray kann oft aufgefangen und wiederverwendet werden, was den Abfall reduziert.

Ästhetische Flexibilität

Die Pulverbeschichtung ermöglicht eine breite Palette von Oberflächenbehandlungen. Sie können zwischen glänzenden, matten, strukturierten oder metallischen Oberflächen wählen. Außerdem bietet sie eine breite Farbpalette. Diese Flexibilität erleichtert die Anpassung von Markenfarben oder die Gestaltung eines bestimmten Erscheinungsbildes.

Kosten-Wirksamkeit

Die Pulverbeschichtung senkt die langfristigen Kosten. Sie reduziert den Materialabfall und die Nacharbeit. Da die Beschichtung länger hält, muss sie seltener nachgebessert oder ausgetauscht werden. Außerdem wird der Arbeitsaufwand reduziert, insbesondere bei Aufträgen mit hohem Volumen.

Beschränkungen und Herausforderungen

Die Pulverbeschichtung bietet viele Vorteile, aber sie ist nicht für jedes Projekt geeignet. Hier sind einige der wichtigsten Nachteile, die zu beachten sind.

Nicht ideal für dünne oder hitzeempfindliche Substrate

Der Aushärtungsprozess erfordert hohe Temperaturen. Dies kann dünnen Stahl verformen oder hitzeempfindliche Teile beschädigen. Einige Baugruppen oder Bauteile aus gemischten Materialien vertragen die Hitze möglicherweise nicht gut. In diesen Fällen kann eine andere Beschichtungsmethode sicherer sein.

Schwierigkeiten beim Ausbessern und Wiederbeschichten

Sobald das Pulver ausgehärtet ist, bildet es eine komplexe, schalenartige Struktur. Das macht es schwierig, kleinere Defekte zu reparieren. Ausbesserungen lassen sich nicht so leicht ausbessern. Wenn ein Teil neu beschichtet werden muss, muss es in der Regel abgenommen und von Grund auf neu beschichtet werden.

Ausrüstungsinvestitionen für Kleinverbraucher

Für die Pulverbeschichtung sind spezielle Werkzeuge erforderlich, darunter Spritzpistolen, Aushärteöfen und eine angemessene Belüftung. Diese Ausstattung kann kostspielig sein, insbesondere für kleine Werkstätten oder Betriebe mit geringen Stückzahlen. Auch die Lernkurve ist im Vergleich zur traditionellen Lackierung steiler.

Industrieanwendungen von pulverbeschichtetem Stahl

Pulverbeschichteter Stahl wird in vielen Branchen eingesetzt, in denen Haltbarkeit, Aussehen und Schutz wichtig sind. Hier sind einige der häufigsten Anwendungen.

Automobilkomponenten

Die Pulverbeschichtung wird für Räder, Rahmen, Halterungen und Unterbodenteile verwendet. Diese Teile sind Hitze, Feuchtigkeit und Straßenschmutz ausgesetzt. Die Beschichtung beugt Rost vor und sorgt dafür, dass die Teile über einen längeren Zeitraum wie neu aussehen.

Elektrische Schaltschränke

Stahl-Gehäuse brauchen Schutz vor Feuchtigkeit, Staub und Korrosion. Die Pulverbeschichtung schafft eine versiegelte Oberfläche, die sowohl für den Innen- als auch für den Außeneinsatz geeignet ist. Sie verbessert auch das Erscheinungsbild und bietet eine Farbcodierung für Sicherheits- oder Brandingzwecke.

Gartenmöbel

Bänke, Tische und Zäune sind häufig Sonne, Regen und Temperaturschwankungen ausgesetzt. Die Pulverbeschichtung verhindert, dass sie rosten, verblassen oder abblättern. Außerdem ermöglicht sie eine breite Palette von Farben und Oberflächen, die lebendig bleiben.

Industrielle Ausrüstung

Maschinengestelle werden pulverbeschichtet, Steuerkästen, Gestelleund Gehäusen. Die starre Oberfläche ist resistent gegen Chemikalien, Stöße und Verschleiß. Dadurch wird die Lebensdauer der Geräte verlängert und der Wartungsbedarf gesenkt.

Konstruktionsüberlegungen für pulverbeschichtete Stahlteile

Die richtige Planung ist ausschlaggebend für ein optimales Ergebnis bei der Pulverbeschichtung. Hier sind die wichtigsten Punkte, an die Sie denken sollten, bevor Sie beginnen.

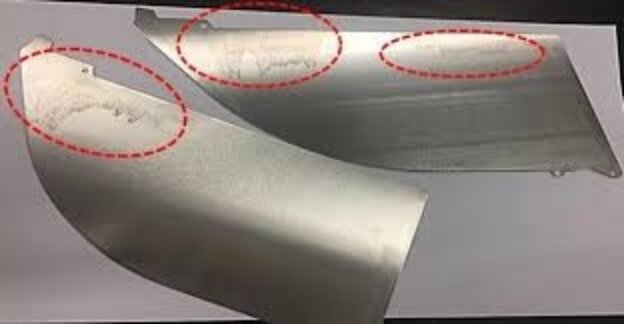

Kantenabdeckung und scharfe Ecken

Scharfe Kanten und Ecken stellen bei der Pulverbeschichtung eine Herausforderung dar. Das Pulver neigt dazu, beim Aushärten von diesen Stellen wegzufließen. Das kann zu dünnen Stellen führen, die schnell korrodieren. Um dies zu vermeiden, runden Konstrukteure die Kanten oft leicht ab oder erhöhen die Schichtdicke an kritischen Stellen.

Maskierungstechniken für kritische Bereiche

Manchmal müssen Bereiche frei von Beschichtungen sein, z. B. Gewinde, Kontaktstellen oder präzise Anschlüsse. Das Abdecken dieser Stellen ist unerlässlich. Klebebänder, Stopfen oder spezielle Kappen verhindern die Ansammlung von Pulver. Sorgfältiges Abkleben sorgt dafür, dass die Teile nach der Beschichtung richtig sitzen, und spart später Zeit bei der Reinigung.

Dickenkontrolle und Gleichmäßigkeit

Die Kontrolle der Schichtdicke ist entscheidend. Ist sie zu dünn, sind die Teile anfällig für Rost oder Beschädigungen. Ist sie zu dick, passen sie möglicherweise nicht richtig. Die Anwendung einheitlicher Sprühmethoden und die regelmäßige Überprüfung der Schichtdicke tragen dazu bei, eine gleichmäßige Abdeckung zu gewährleisten. Diese Konsistenz gewährleistet einen zuverlässigen Schutz und eine einwandfreie Leistung der beschichteten Teile.

Schlussfolgerung

Die Pulverbeschichtung ist ein zuverlässiges und kostengünstiges Verfahren zur Veredelung von Stahlteilen. Sie erzeugt eine feste, dauerhafte Oberfläche, die Verschleiß, Korrosion und Ausbleichen widersteht. Das Verfahren ist sauber, effizient und eignet sich für eine Vielzahl von Branchen - von der Automobil- und Elektroindustrie bis hin zu Möbeln und schweren Geräten.

Sie suchen pulverbeschichtete Stahlteile mit kurzen Lieferzeiten und gleichbleibender Qualität? Kontaktieren Sie uns heute um ein kostenloses Angebot oder eine fachkundige Beratung für Ihr nächstes Projekt zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.