Bei der Konstruktion von Blechen kann selbst ein kleines Detail wie eine Bohrung darüber entscheiden, ob ein Produkt professionell aussieht oder bei der Montage versagt. Viele Ingenieure stehen bei der Konstruktion von Gehäusen oder Halterungen vor der gleichen Frage: Soll ich eine Senkung oder eine Senkbohrung verwenden?

Bei dieser Entscheidung geht es nicht nur um das Aussehen. Sie beeinflusst die Festigkeit, die Kosten und die langfristige Leistung. Die Wahl des falschen Typs kann zu Schraubendurchbrüchen, unebenen Oberflächen oder geschwächten Paneelen führen. Im Gegensatz dazu gewährleistet die richtige Wahl eine reibungslose Montage, eine stabile Befestigung und ein sauberes, hochwertiges Finish.

Zunächst sollten wir die Geometrie und den Zweck der einzelnen Arten verstehen.

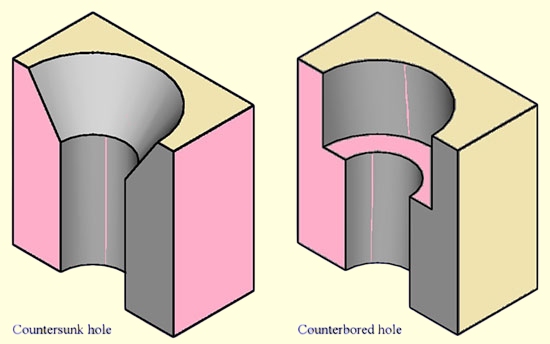

Was ist eine Senkbohrung?

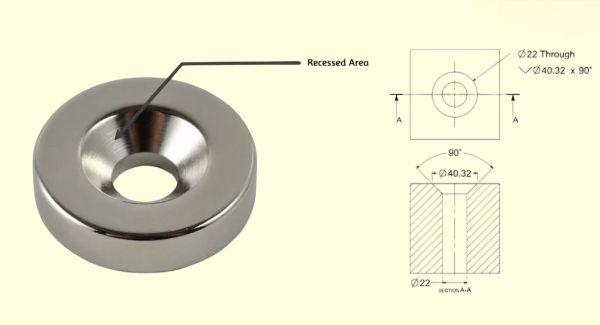

Ein Senker ist eine konische Aussparung, die um ein Loch herum bearbeitet wird. Sie ermöglicht es einer Flachkopf- oder Linsenkopfschraube, bündig mit oder leicht unterhalb der Metalloberfläche zu sitzen. Dieses Design ist bei Anwendungen üblich, bei denen die äußere Oberfläche glatt sein muss, wie z. B. bei Elektronikgehäusen, Schalttafeln oder dekorativen Abdeckungen.

Zu den typischen Versenkungswinkeln gehören 82°, 90° und 100°. Die meisten ISO-Norm-Schrauben haben einen Winkel von 90°, während einige Schrauben für die Luft- und Raumfahrt oder amerikanische Schrauben einen Winkel von 82° haben. Die Übereinstimmung von Schraubenkopf und Lochwinkel ist von entscheidender Bedeutung; selbst eine Abweichung von 1° kann zu einem schlechten Sitz führen, der die Kontaktfläche und die Drehmomentleistung verringert.

Senkungen bieten ein glattes, nahtloses Aussehen. Sie verhindert, dass Schraubenköpfe an Oberflächen hängenbleiben, reduziert den Luftwiderstand in Gehäusen und schützt Beschichtungen vor Abplatzungen bei der Handhabung. Bei dünnem Material ist dies jedoch nicht immer ideal.

Bei Blechen mit einer Dicke von weniger als 2,0 mm (0,08 Zoll) kann eine tiefe Senkung zu wenig Metall unter dem Konus zurücklassen - ein Zustand, der als geringe Restdicke bekannt ist. In diesem Fall kann die Schraube das Blech beim Anziehen verformen und die Verbindungsfestigkeit um bis zu 20-30% verringern.

Um die Festigkeit zu erhalten, lassen die Ingenieure in der Regel mindestens 30-40% der ursprünglichen Blechdicke unter der Senkung. Wenn das Blech beispielsweise 1,5 mm dick ist, sollte das verbleibende Material unter dem Konus nicht weniger als 0,5 mm betragen.

Design-Tipp: Für ästhetische oder gering belastete Platten verwenden Sie 90°-Senkungen mit kontrollierter Tiefe. Für Strukturteile sollten Sie eine alternative Befestigungsmethode wie Nieten oder Einpressmuttern in Betracht ziehen.

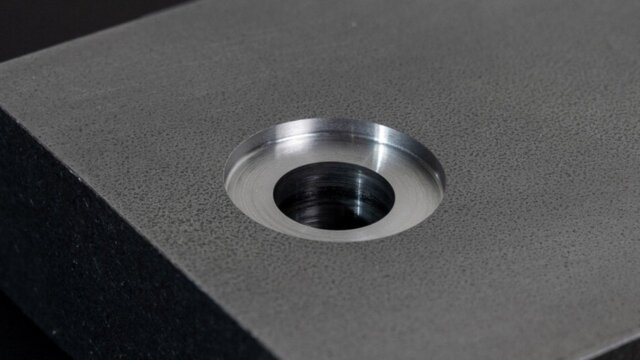

Was ist eine Senkbohrung?

Eine Senkbohrung ist eine zylindrische Aussparung mit flachem Boden, die zur Aufnahme des Kopfes einer Innensechskant- oder Sechskantschraube dient. Der Hauptunterschied zu einer Senkung ist die Geometrie - anstelle eines Kegels hat eine Senkung gerade Seiten und eine definierte Tiefe.

Diese Form bietet einen größeren Sitzbereich und eine bessere Lastverteilung. Sie ist ideal für Teile, die starken mechanischen Belastungen, Vibrationen oder Drehmomenten ausgesetzt sind, wie z. B. Maschinenhalterungen, Motorhalterungen oder dicke Strukturplatten.

In einer technischen Zeichnung wird eine Senkbohrung durch das Symbol "⌴" dargestellt und durch drei Parameter definiert:

- Der Durchmesser der Hauptbohrung (für den Schraubenkopf)

- Die Tiefe der Aussparung

- Der Durchmesser der Vorbohrung (für den Schraubenschaft oder das Gewindespiel)

Senkungen sind praktisch für Bleche mit einer Dicke von mehr als 3 mm, wenn das Material eine Aussparung mit flachem Boden ohne Verformung tragen kann. Bei dünneren Blechen kann dieses Merkmal jedoch Verformungen verursachen, insbesondere beim Einspannen oder Schweißen.

Um das Risiko zu verringern, fügen die Hersteller oft Abstandshalter, Unterlegscheiben oder Gewindeeinsätze hinzu, anstatt eine tiefe Senkung zu bearbeiten.

Design-Tipp: Verwenden Sie Senkbohrungen für dicke Materialien oder hochbelastete Verbindungen. Achten Sie auf einen Freiraum von mindestens 1 mm unter dem Schraubenkopf, um beim Anziehen vollen Kontakt zu haben.

Die wichtigsten Unterschiede auf einen Blick

| Eigenschaften | Senker | Senkbohrung |

|---|---|---|

| Form | Konisch | Zylindrisch, mit flachem Boden |

| Gemeinsamer Verschluss | Flachkopf- / Linsenkopfschraube | Innensechskant- / Sechskantschraube |

| Visueller Effekt | Glatte, bündige Oberfläche | Vertieftes mechanisches Erscheinungsbild |

| Geeignetes Material | Dünnes Blech ≤2 mm | Dickes Blech ≥3 mm |

| Typische Belastung | Leicht bis mäßig | Hohes Drehmoment / Vibration |

| Gemeinsame Nutzung | Abdeckungen, Verkleidungen, Gehäuse | Rahmen, Klammern, Baugruppen |

Kurz gesagt:

- Wählen Sie einen Senker wenn Aussehen und bündige Oberflächen wichtig sind.

- Wählen Sie eine Senkbohrung wenn Sie ein höheres Drehmoment, eine höhere Tragfähigkeit oder eine höhere Vibrationsfestigkeit benötigen.

Funktionelle und strukturelle Leistung in Blechanwendungen

Kleine geometrische Entscheidungen können sich erheblich darauf auswirken, wie sich ein Blechteil unter echter Belastung verhält. Lassen Sie uns untersuchen, wie Dicke, Last und Vibration bestimmen, welcher Bohrungstyp sich wirklich bewährt.

Materialdicke und Festigkeitserhaltung

Bei der Konstruktion von Blechen bestimmt die Dicke nicht nur, wie stark ein Teil ist, sondern auch, wie viel Material beim Versenken sicher entfernt werden kann. Eine dünne Platte mag mit einem bündigen Schraubenkopf perfekt aussehen, aber wenn beim Senken zu viel Material abgetragen wird, kann dies die Tragfähigkeit drastisch verringern.

Bei dünnen Blechen (≤2 mm) sind tiefe Senkungen riskant. Das verbleibende Metall unterhalb des Konus wird brüchig und kann sich unter dem Anzugsmoment verformen. Labortests an Aluminiumtafeln zeigen, dass die Zugfestigkeit um bis zu 25% sinken kann, wenn die Restdicke unter 30% des ursprünglichen Blechs fällt, und ein Durchziehversagen wahrscheinlicher wird.

Senkbohrungen hingegen erfordern einen Hohlraum mit flachem Boden. Dieses Design funktioniert nur, wenn die Tiefe ausreicht, um die Wandstärke zu erhalten und den Schraubenkopf zu stützen. Aus diesem Grund werden Senkbohrungen bei dünnen Werkstoffen in der Regel vermieden - das Verfahren trägt zu viel Metall ab und verursacht häufig Ausbeulungen oder Verformungen.

Für dickere Bleche (≥3 mm) sind Senkbohrungen wesentlich besser geeignet. Die tiefere Aussparung schafft einen festen Sitz für den Schraubenkopf und sorgt für eine solide Verbindungsstruktur. Das zusätzliche Material um die Vertiefung herum hilft, Spannungen und Vibrationen zu absorbieren.

Design-Regel: Verwenden Sie Senkungen für dünne Platten, aber reservieren Sie Senkungen für Teile, die dick genug sind, um mindestens das 1,5fache der Höhe des Schraubenkopfes des verbleibenden Materials unterhalb der Aussparung zu erhalten.

Belastbarkeit und Vibrationsbeständigkeit

Verschiedene Verbindungsarten reagieren unterschiedlich auf mechanische Belastungen. Senkkopfschrauben bieten saubere Oberflächen, haben aber eine begrenzte Tragfähigkeit. Die konische Schnittstelle konzentriert den Druck auf einen schmalen Kontaktring, was bei Vibrationen zu einer Lockerung führen kann. Aus diesem Grund sind Senkschrauben am besten für statische Verbindungen mit geringer Belastung geeignet. deckt, Gehäuse und Zugangsplatten, die keiner wiederholten Belastung ausgesetzt sind.

Senkbohrungen hingegen bieten eine flache, vollflächige Auflagefläche. Dadurch werden das Drehmoment und der Klemmdruck gleichmäßig auf den Schraubenkopf verteilt. Bei hohen dynamischen Belastungen oder Vibrationen bleiben Verbindungen mit Senkbohrung wesentlich stabiler. Die breitere Sitzfläche minimiert Mikrobewegungen und verbessert die Ermüdungslebensdauer, was für Maschinen entscheidend ist, Rahmenoder Vorrichtungen, bei denen die Ausrichtung im Laufe der Zeit präzise bleiben muss.

Zur Veranschaulichung:

- Eine M4-Senkkopfschraube in 1,5 mm starkem Aluminium kann einer Klemmkraft von 300-400 N standhalten, bevor sie sich verformt.

- Eine gesenkte M4-Schraube in einer 4 mm dicken Stahlplatte kann die dreifache Last bei minimalem Verlust an Drehmomentaufnahme bewältigen.

Tipp: Bei der Konstruktion von Geräten, die Bewegungen oder Stößen ausgesetzt sind, sollten Sie immer Senkbohrungen in Kombination mit Unterlegscheiben oder Innensechskantschrauben bevorzugen.

Ebenheits-, Toleranz- und Ausrichtungskontrolle

In PräzisionsblechfertigungDie Genauigkeit der Lochgeometrie wirkt sich direkt auf die Passgenauigkeit und die Oberflächengüte der Montage aus. Der Winkel und die Tiefe eines Senkers müssen perfekt mit dem Schraubenkopf übereinstimmen - schon eine kleine Abweichung kann dazu führen, dass die Schraube ungleichmäßig sitzt oder übersteht. Bei sichtbaren Paneelen wird dies zu einem ästhetischen Makel, bei mechanischen Teilen kann es zu unerwünschten Spannungen oder Lücken kommen.

Die Einhaltung einer Toleranz von ±0,05 mm bei der Senkungstiefe gewährleistet eine gleichbleibende Ebenheit über mehrere Teile hinweg. Die Verwendung einer CNC-gesteuerten Anfasung anstelle des manuellen Bohrens hilft, diese Wiederholbarkeit zu erreichen.

Senkbohrungen reagieren weniger empfindlich auf Winkelabweichungen, erfordern jedoch eine genaue Tiefenkontrolle, um sicherzustellen, dass die Schraubenköpfe vollständig versenkt sind. Ist die Aussparung zu flach, steht die Schraube heraus; ist sie zu tief, kann das Verbindungselement herausfallen, bevor eine ausreichende Klemmkraft aufgebracht wird. Die empfohlene Toleranz beträgt ±0,10 mm für die meisten industriellen Teile.

Falsch ausgerichtete oder ungleichmäßige Aussparungen können ebenfalls die Abdichtung beeinträchtigen, insbesondere wenn es sich um Dichtungen oder Planscheiben handelt. Eine schlechte Ausrichtung führt zu ungleichmäßiger Kompression, Leckagen oder vorzeitigem Verschleiß.

Praktische Ratschläge: Modellieren Sie Aussparungen im CAD immer mit der realen Schraubengeometrie. Verlassen Sie sich nicht nur auf theoretische Winkel - simulieren Sie Kopfpassung, Beschichtungsaufbau und Toleranzstapelung, um die Produktionsgenauigkeit sicherzustellen.

Thermisches und Spannungsverhalten

Zusätzlich zu den mechanischen Belastungen sind Blechteile thermischen Zyklen und Eigenspannungen durch Schweißen oder Beschichten ausgesetzt. Der dünnere Querschnitt einer Senkung kann sich schneller ausdehnen oder zusammenziehen als das umgebende Material, was gelegentlich zu Rissen in der Beschichtung rund um die Aussparung führt. Versenkte Löcher, die tiefer und dicker sind, widerstehen dem, können aber beim Schweißen oder Aushärten des Pulvers Wärme speichern.

Bei Anwendungen, die Temperaturschwankungen ausgesetzt sind - wie z. B. Außengehäuse oder Maschinengehäuse - muss sichergestellt werden, dass der gewählte Aussparungstyp und die gewählte Kombination von Befestigungselementen thermische Ausdehnungen verkraften können, ohne sich zu lösen.

Fertigung und Kosteneffizienz in der Blechproduktion

Ein perfektes Design ist nur dann wertvoll, wenn es sich auch effizient herstellen lässt. Hier erfahren Sie, wie sich Entscheidungen zu Werkzeugen, Zykluszeit und Endbearbeitung auf Kosten und Konsistenz in der Fertigung auswirken.

Anforderungen an Werkzeuge und Bearbeitungen

Aus der Sicht der Produktion ist der Unterschied zwischen einer Senkung und einer Senkung mehr als nur die Geometrie - es geht auch um die Anzahl der Schritte und die benötigten Werkzeuge.

Ein Senker ist in der Regel ein einstufiger Vorgang. Sie kann mit einem kombinierten Bohrer-Senker-Bohrer, einem Fasenwerkzeug oder sogar einem Stanzwerkzeug mit einer konischen Matrize durchgeführt werden. Das macht ihn schnell und kostengünstig für die Massenproduktion. Wenn der Vorgang in CNC- oder Revolverstanzprogramme integriert wird, erfordert er nur wenig zusätzliche Zykluszeit - oft weniger als 3 Sekunden pro Loch.

Eine Senkung erfordert jedoch zwei Arbeitsgänge: das Bohren des Durchgangslochs und die anschließende Bearbeitung der Aussparung mit flachem Boden. Auf CNC-Maschinen bedeutet dies einen zusätzlichen Werkzeugwechsel und zusätzliche Spindelzeit. Auch die Schnittkräfte sind höher, da das Werkzeug ein größeres Volumen an Material abträgt. Dies bedeutet langsamere Vorschubgeschwindigkeiten und höheren Werkzeugverschleiß - insbesondere bei härteren Metallen wie Edelstahl.

Bei großen Losen summiert sich diese zusätzliche Zeit. So kann die Bearbeitung von 1000 Löchern mit Senkern etwa 1 Stunde dauern, mit Senkern jedoch fast 3 Stunden, je nach Werkstückdicke und Vorschubgeschwindigkeit. Aus diesem Grund vermeiden viele Hersteller Senkungen, es sei denn, sie sind für die Drehmoment- oder Belastungsleistung erforderlich.

Einblick in den Laden: In einer Produktionslinie für mittlere Stückzahlen kann die Umstellung von Senkung auf Senkung bei einem 2 mm Aluminiumgehäuse die Gesamtbearbeitungszeit um bis zu 40% reduzieren, ohne dass Passform oder Aussehen beeinträchtigt werden.

Zykluszeit, Genauigkeit und Langlebigkeit der Werkzeuge

Senkwerkzeuge halten in der Regel länger. Sie schneiden weniger Material und erzeugen weniger Wärme. Hartmetallbestückte Senker können oft mehr als 10.000 Zyklen überstehen, bevor sie nachgeschärft werden müssen. Senkfräser hingegen werden an der Werkzeugspitze stärker beansprucht, insbesondere beim Schneiden von Vertiefungen mit flachem Boden. Wenn der Kühlmitteldurchfluss oder die Vorschubgeschwindigkeit nicht optimiert ist, beschleunigt sich der Werkzeugverschleiß rapide.

Die Genauigkeit ist ein weiteres Problem. Bei Senkungen kommt es vor allem auf die Winkelgenauigkeit an; selbst bei geringem Verschleiß liefert das Werkzeug noch akzeptable Ergebnisse. Senkungen erfordern eine konstante Ebenheit und Tiefe - jede Abweichung wirkt sich direkt auf den Sitz des Schraubenkopfes aus. Stumpfe Werkzeuge hinterlassen Rattermarken oder unebene Böden, die die Ausrichtung der Montage beeinträchtigen können.

Um die Konsistenz zu gewährleisten, verwenden Großserienhersteller mehrachsige CNC-Bearbeitungszentren oder Servopressen, die mit Tiefenrückführungssystemen ausgestattet sind. Diese Einrichtungen gewährleisten eine Wiederholgenauigkeit von ±0,05 mm, selbst über Tausende von Zyklen hinweg.

Praktischer Tipp: Bei der Massenproduktion von Teilen sollten Sie die Senkungsgrößen standardisieren, um den Werkzeugwechsel zu reduzieren. Kombinieren Sie bei Teilen, die Senkungen benötigen, Bohr- und Fräsvorgänge in einer einzigen CNC-Einrichtung, um die Genauigkeit zu verbessern und die Handhabung der Vorrichtungen zu minimieren.

Kompatibilität von Veredelung und Beschichtung

Oberflächenbehandlung ist ein weiterer Grund, warum die Wahl der Aussparung wichtig ist. Durch Pulverbeschichtung, Lackierung oder Eloxierung wird eine zusätzliche Schichtdicke von 50-100 μm (Mikron) pro Seite erzeugt. Bei Senkungen kann diese Anhaftung verhindern, dass der Schraubenkopf bündig sitzt, so dass er leicht über der Oberfläche liegt. Bei Senkungen können Beschichtungen den Spielraum um den Schraubenkopf verringern, was zu engen Passungen oder sogar zu Störungen bei der Montage führen kann.

Um dieses Problem zu lösen, passen die Hersteller die Senkungstiefe vor der Endbearbeitung oft leicht an. Eine Senkung kann 0,1-0,2 mm tiefer als der Nennwert gefräst werden, um den Beschichtungsaufbau zu kompensieren. Alternativ können kritische Löcher während der Beschichtung maskiert werden, um die genaue Geometrie zu erhalten.

Scharfe Kanten, die durch schlechte Bearbeitung entstehen, können ebenfalls zu Rissen oder Abblättern der Beschichtung führen. Ein leichtes Entgraten vor der Endbearbeitung trägt dazu bei, die Haftung der Beschichtung und die Korrosionsbeständigkeit aufrechtzuerhalten - insbesondere um vertiefte Löcher herum, wo die Farbe dazu neigt, auszudünnen.

Notiz: Geben Sie auf Ihren Zeichnungen immer an, ob die Löcher "vor der Fertigstellung" oder "nach der Fertigstellung" sind. Dadurch werden Maßkonflikte bei der Endmontage vermieden.

Automatisierung und Prozessoptimierung

Moderne Fertigungsbetriebe integrieren zunehmend Senkwerkzeuge in ihre Stanz- oder Lasersysteme. Moderne Revolverpressen können flache Senkungen direkt im selben Stanzvorgang erzeugen - eine Nachbearbeitung entfällt. Diese Hybridumformung reduziert den Arbeitsaufwand, verkürzt die Vorlaufzeit und verbessert die Konsistenz.

Für Prototypen oder Kleinserien ist die CNC-Bearbeitung nach wie vor die flexibelste Option. Sie ermöglicht eine präzise Steuerung von Tiefen- und Durchmesseranpassungen, bevor sie in die Massenproduktion überführt wird. Bei der Konstruktion für die Produktion gewinnt jedoch immer die Einfachheit:

- Weniger Aussparungstypen bedeuten weniger zu wartende Werkzeuge.

- Konsistente Schraubenstandards über alle Produktlinien hinweg reduzieren den Programmieraufwand und die Notwendigkeit von Einrichtungsänderungen.

Prinzip der Herstellung: Wählen Sie den einfachsten Aussparungstyp, der den funktionalen Anforderungen entspricht. Jeder zusätzliche Schritt erhöht die Kosten, die Handhabung und die Toleranzabweichung.

Gestaltungsrichtlinien und bewährte Praktiken

Ein gutes Blechdesign stellt ein Gleichgewicht zwischen Aussehen, Festigkeit und Herstellbarkeit her. Die Wahl zwischen einer Senkung und einer Senkung sollte sich an klaren Designregeln orientieren, nicht an Gewohnheit oder optischen Vorlieben.

Für dünne Bleche (≤2 mm):

- Verwenden Sie flache Senkungen mit kontrollierter Tiefe. Ein 90°-Winkel ist ideal für die meisten ISO-Flachkopfschrauben.

- Unterhalb der Aussparung ist eine Restdicke von mindestens 30-40% einzuhalten, um Verformungen zu vermeiden.

- Bei extrem dünnen Platten ersetzen Sie Senkungen durch Nieten, Einpressbolzen oder selbstsichernde Muttern. Diese erhalten die Ebenheit der Oberfläche und vermeiden eine Schwächung des Blechs.

- Testen Sie einen Prototyp vor der Massenproduktion, um sicherzustellen, dass der Schraubenkopf nach der Beschichtung bündig sitzt.

Für dicke oder mehrschichtige Baugruppen (≥3 mm):

- Verwenden Sie Senkbohrungen, wenn ein hohes Drehmoment oder eine hohe Vibrationsfestigkeit erforderlich ist.

- Halten Sie einen Abstand von mindestens 1 mm zwischen dem Boden der Aussparung und dem Schraubenkopf ein, um eine gleichmäßige Klemmung zu gewährleisten.

- Vermeiden Sie die Anbringung von Senkbohrungen in der Nähe von Biegungen, Schweißnähten oder geprägten Bereichen, um Verformungen zu vermeiden.

- Wenn es auf die Geschwindigkeit der Montage ankommt, sollten Sie die Schraubentypen und Aussparungstiefen in Ihrer Konstruktion standardisieren.

Kantenabstand und -abstände:

Halten Sie die Löcher mindestens 2× die Materialdicke von jeder Kante oder Biegelinie entfernt. Engere Abstände erhöhen das Risiko von Rissen oder lokalen Verformungen während des Formens und Festziehens.

Technische Erinnerung: Ästhetische Perfektion ist sinnlos, wenn die Verbindung unter Belastung schwächelt. Modellieren Sie immer die Belastung, die Beschichtung und die Montagereihenfolge, bevor Sie den Lochtyp festlegen.

Häufige Fallstricke und wie man sie vermeidet

Selbst erfahrene Konstrukteure übersehen manchmal kleine Details, die bei der Herstellung große Probleme verursachen. Im Folgenden finden Sie häufige Fehler und ihre Lösungen:

| Irrtum | Konsequenz | Vorbeugende Maßnahmen |

|---|---|---|

| Senker zu tief geschnitten | Schraube zieht sich durch dünnes Blech | Tiefenbegrenzung festlegen; mit der Probenanordnung überprüfen |

| Senkbohrung auf dünnem Material | Wölbung oder Rissbildung | Wechsel zu Unterlegscheibe oder Clinch-Verschluss |

| Nicht passender Schraubenkopf und Aussparung | Schlechter Sitz, beschädigte Beschichtung | ISO-Schraubennorm beachten (z. B. ISO 10642 für 90°-Flachkopf) |

| Ignorieren von Beschichtungsablagerungen | Schraube sitzt hoch oder klemmt | Tiefe der Vorbeschichtung um 0,1-0,2 mm erhöhen |

| Schlechte Ausrichtung bei mehrteiligen Baugruppen | Schwierige Montage oder Belastung der Schrauben | Verwendung von CNC-Bohrungen oder nummernbasiertem Stanzlayout |

Tipp zum Kratzen: Wenn Ihr Entwurf beide Aussparungstypen umfasst, kennzeichnen Sie sie auf den Zeichnungen deutlich mit Standardsymbolen (⌵ für Senkung, ⌴ für Senkung). So vermeiden Sie Bearbeitungsfehler und Nacharbeit.

Senker vs. Senker Kurzanleitung

| Anwendungsszenario | Empfohlener Typ | Grund |

|---|---|---|

| Dünne Abdeckungen, Gehäuse oder Zugangsklappen | Senker | Sauberes Aussehen und bündige Oberfläche |

| Maschinenrahmen, Halterungen oder tragende Verbindungen | Senkbohrung | Hohe Drehmoment- und Vibrationsfestigkeit |

| Ästhetische Oberflächen oder sichtbare Teile | Senker | Glattes Aussehen, minimale Störung der Beschichtung |

| Baugruppen unter Bewegung oder Belastung | Senkbohrung | Vollkontakt und stabile Klemmung |

| Dünne Teile, die häufig gewartet werden müssen | Selbstklemmende oder Nietverschlüsse | Schnell, zuverlässig und ohne Schwächung des Blechs |

Entscheidungslogik:

- Wenn Aussehen und geringe Belastung wichtig sind → wählen Sie einen Senker.

- Wenn Drehmoment, Steifigkeit oder Vibrationsfestigkeit eine Rolle spielen → wählen Sie eine Senkbohrung.

- Ist das Blech zu dünn für eine der beiden Möglichkeiten, verwenden Sie eine alternative mechanische Befestigung.

Schlussfolgerung

Senkungen und Senkungen sehen zwar ähnlich aus, dienen aber unterschiedlichen Zwecken. Ein Senker bietet ein glattes, professionelles Finish auf dünnen Materialien, perfekt für sichtbare Oberflächen und Anwendungen mit geringer Beanspruchung. Eine Senkung bietet soliden Drehmomentwiderstand und Haltbarkeit für dickere, belastete Teile.

Die besten Konstruktionen beginnen mit einem klaren Verständnis für diese Kompromisse. Indem sie Dicke, Spannung und Produktionskosten zusammen berücksichtigen, können Ingenieure Blechbaugruppen erstellen, die nicht nur präzise, sondern auch effizient und optisch raffiniert sind.

Welcher Lochtyp passt zu Ihrem Blechteil? Unser Entwicklungsteam hilft Ihnen bei der Auswahl der richtigen Ausführung, Tiefe und Toleranz für Ihr spezifisches Material und Produktionsverfahren. Laden Sie Ihre CAD-Dateien für eine kostenlose DFM-Prüfung hoch - analysieren wir die Herstellbarkeit, schlagen Optimierungen vor und sorgen dafür, dass Ihre Teile produktionsreif sind.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.