Viele Ingenieure und Einkäufer finden die Mindestbestellmenge (MOQ) verwirrend, wenn sie kundenspezifische Blechteile bestellen. Das wirft oft Fragen auf - warum haben Lieferanten eine Mindestmenge und wie wirkt sie sich auf Kosten und Produktion aus?

MOQ ist mehr als nur eine Fabrikpolitik. Sie spiegelt das Gleichgewicht zwischen Effizienz, Preisgestaltung und Materialverbrauch wider. Wenn Sie sie verstehen, können Sie effektiver planen, Abfall reduzieren und den Wert jedes Produktionslaufs maximieren.

In diesem Artikel erklären wir, was MOQ in der Blechfertigung bedeutet, warum Hersteller sie festlegen und wie Sie sie bei Ihrem nächsten Projekt effektiv handhaben können.

Was MOQ in der Blechbearbeitung bedeutet?

In der Blechfertigung steht MOQ für Minimum Order Quantity (Mindestbestellmenge) - die kleinste Anzahl von Teilen, die eine Fabrik in einem Auftrag herstellen kann. Sie markiert den Punkt, an dem die Produktion praktisch und kosteneffizient wird.

Jedes Fertigungsverfahren, wie Laserschneiden, Stanzen oder Schweißen, erfordert Einrichtungsarbeiten. Maschinen müssen kalibriert werden, Programme müssen geladen werden, und die Bediener brauchen Zeit zur Vorbereitung. Diese Schritte sind aufwändig, egal ob Sie ein Teil oder tausend bestellen.

Die Festlegung einer Mindestbestellmenge hilft dabei, die Einrichtungskosten auf mehrere Teile zu verteilen. Dadurch bleibt der Stückpreis angemessen. Wenn beispielsweise das Einrichten einer Abkantpresse zwei Stunden dauert, werden diese Zeitkosten auf alle Teile in der Charge verteilt. Bei zehn Stück wird jedes Teil recht teuer, aber bei 500 Stück sinkt der Preis pro Teil. Die MOQ hilft sowohl dem Hersteller als auch dem Käufer, eine faire und nachhaltige Preisgestaltung aufrechtzuerhalten.

Faktoren, die das MOQ in der Blechbearbeitung beeinflussen

Die MOQ in der Blechfertigung hängt von mehreren Schlüsselfaktoren ab. Jedes Element - vom verwendeten Material bis zur Komplexität des Prozesses - beeinflusst, wie Hersteller die praktischste und kosteneffizienteste Losgröße bestimmen.

Materialart und Dicke

Das Material spielt eine wichtige Rolle bei der MOQ. Dickere oder härtere Metalle, wie Edelstahl, erfordern mehr Zeit zum Schneiden und Biegen. Dies erhöht den Werkzeugverschleiß und die Maschinenzeit, so dass die Hersteller in der Regel höhere MOQs festlegen, um diese zusätzlichen Kosten zu decken.

Die Verfügbarkeit ist ein weiteres Problem. Standardmaterialien, wie Baustahl oder Aluminium, sind in Standardgrößen leicht erhältlich, so dass auch kleinere Aufträge erfüllt werden können. Spezielle Legierungen oder ungewöhnliche Dicken müssen jedoch möglicherweise in großen Mengen bei den Lieferanten bestellt werden. Selbst wenn für Ihr Projekt nur einige wenige Teile benötigt werden, muss das Werk möglicherweise ein ganzes Blech oder eine ganze Spule kaufen, wodurch sich die Mindestbestellmenge erhöht, um diese zusätzlichen Kosten auszugleichen.

Herstellungsprozess

Verschiedene Herstellungsverfahren beeinflussen die MOQ auf unterschiedliche Weise. Laserschneiden ist flexibler, weil die Einrichtung digital erfolgt. Sobald die Designdatei fertig ist, kann sofort mit der Produktion begonnen werden, was kleine Auflagen praktischer macht.

Allerdings werden Prozesse wie Biegen, Schweißen, oder Oberflächenveredelung erfordern mehr praktische Einstellungen. Das Biegen an der Abkantpresse beispielsweise erfordert Einstellungen an den Werkzeugen und Testläufe. Beim Schweißen werden möglicherweise Vorrichtungen benötigt, um die Teile in Position zu halten. Endbearbeitungsprozesse, wie z. B. Pulverbeschichtung oder Eloxierenwerden in der Regel in Chargen durchgeführt, um eine einheitliche Farbe und Textur zu gewährleisten. Diese zusätzlichen Schritte machen kleinere Auflagen weniger effizient, so dass die MOQ steigt.

Werkzeug- und Einrichtungskosten

Einrichtungszeit und Werkzeugbestückung sind wichtige Gründe, warum es MOQs gibt. Jede Maschine - vom Laserschneider bis zur Abkantpresse - muss programmiert und getestet werden, bevor die Produktion in vollem Umfang aufgenommen werden kann. Die Bediener verbringen viel Zeit damit, Materialien zu laden, die Ausrichtung zu überprüfen und Teststücke zu fertigen, um die Qualität sicherzustellen.

Diese Vorbereitung nimmt ungefähr die gleiche Zeit in Anspruch, unabhängig davon, ob Sie 10 oder 500 Teile herstellen. Bei kleinen Chargen werden die Rüstkosten stark auf jedes Teil angerechnet. Bei größeren Chargen verteilen sich genau diese Kosten, was zu einem niedrigeren Preis pro Teil führt.

Produktionseffizienz und Vorlaufzeit

MOQ ist auch mit der Produktionseffizienz verbunden. Fabriken arbeiten am effizientesten, wenn die Maschinen kontinuierlich und ohne häufige Stopps laufen. Das ständige Umschalten zwischen kleinen Aufträgen verschwendet Zeit, während größere Lose den Betrieb stabil halten und den Energieverbrauch senken helfen.

Wenn Bediener viele identische Teile in einem einzigen Durchgang herstellen können, reduzieren sie die Bearbeitungszeit und vermeiden Einrichtungsfehler. Diese Konsistenz verbessert die Durchlaufzeiten und senkt die Kosten pro Teil.

Wie man die MOQ bei Blechbestellungen reduziert?

Mit der richtigen Strategie ist es möglich, die MOQ zu reduzieren. Eine Mischung aus innovativem Design und enger Zusammenarbeit mit Ihrem Lieferanten kann kleine Produktionsläufe praktikabler und erschwinglicher machen.

Optimieren des Teiledesigns für mehr Effizienz

Das Design spielt eine wichtige Rolle bei der Senkung des MOQ. Wenn Teile Standardabmessungen, -materialien oder -dicken haben, sind sie schneller herzustellen und lassen sich leichter auf einem Blech verschachteln. Durch die Verwendung von Standardgrößen können die Hersteller auf ihren vorhandenen Materialbestand und ihre Werkzeuge zurückgreifen und müssen keine neuen Aufbauten vornehmen.

Wenn Ihr Entwurf beispielsweise gängige Lochdurchmesser oder Standardblechgrößen verwendet, die bereits im Bestand der Fabrik vorhanden sind, muss das Team keine Werkzeuge wechseln oder Maschinen anpassen. Je weniger Anpassungen erforderlich sind, desto geringer ist die Einrichtungszeit und desto kleiner kann die Mindestbestellmenge sein.

Die Vereinfachung Ihres Designs ist ebenfalls hilfreich. Die Reduzierung der Anzahl von Biegungen, Schweißnähten oder komplexen Ausschnitten verkürzt die Bearbeitungszeit und minimiert die Handhabung. Ein einfacheres Teiledesign ermöglicht eine effiziente Produktion, so dass das Werk kleinere Chargen produzieren kann, ohne dass zusätzliche Kosten anfallen.

Aufträge zusammenfassen oder gemeinsame Chargen verwenden

Eine weitere effektive Möglichkeit zur Senkung der Mindestbestellmenge ist die Kombination mehrerer Teile in einem Produktionslauf. Wenn mehrere Komponenten die gleiche Materialstärke oder Oberfläche haben, können sie zusammen aus demselben Materialbogen geschnitten werden. Auf diese Weise lassen sich die Rüstkosten auf mehrere Teile verteilen, was die Kosten pro Einheit senkt.

Einige Hersteller bieten auch die gemeinsame Produktion oder das Pooling von Chargen an. Dabei werden Aufträge von verschiedenen Kunden, die das gleiche Material oder Verfahren verwenden, zusammengefasst. Für Start-ups oder Unternehmen, die Prototypen testen, ist dies eine kluge Option, denn sie ermöglicht den Zugang zu einer Produktion in großem Maßstab, ohne dass der Kauf ganzer Platten erforderlich ist.

Dieses gemeinsame Modell hilft kleinen Unternehmen, die Kosten unter Kontrolle zu halten und dennoch von der Präzision und Beständigkeit professioneller Blechbearbeitung zu profitieren.

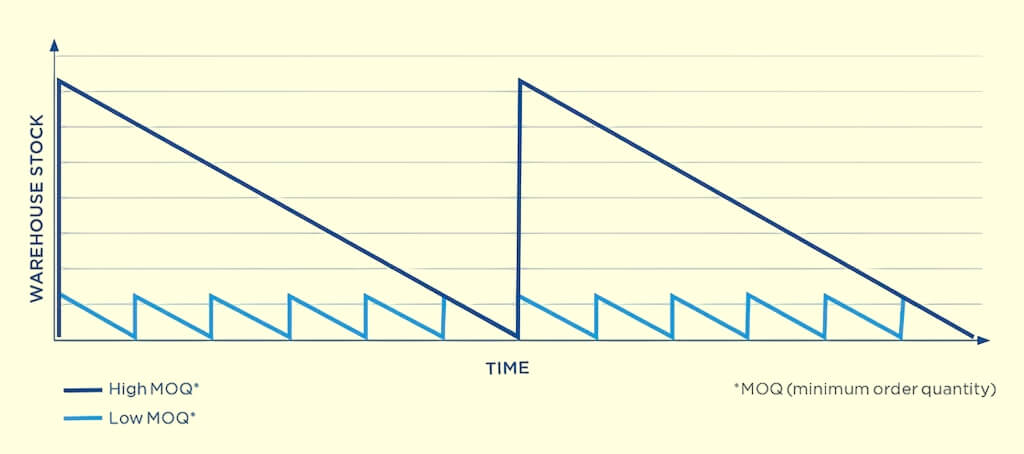

Vergleich der Szenarien für niedrige und hohe MOQs

Die Mindestbestellmenge kann je nach den Zielen und der Phase Ihres Projekts variieren. Wenn Sie wissen, wann Sie niedrige oder hohe Mengen wählen sollten, können Sie intelligentere und kosteneffizientere Entscheidungen für die Produktion treffen.

Wenn niedrige MOQs Sinn machen

Niedrige Mindestbestellmengen sind ideal für Projekte in der Anfangsphase oder hochgradig kundenspezifische Teile. Start-ups und Ingenieure, die neue Produkte entwickeln, benötigen oft nur einige wenige Prototypen für Tests und Validierung. Kleine Chargen erleichtern die Überprüfung von Passform, Montage und Leistung, bevor die Massenproduktion in Angriff genommen wird.

Niedrige MOQs eignen sich auch für kundenspezifische oder in begrenzter Auflage hergestellte Produkte. Wenn sich Designs häufig ändern oder auf Nischenanwendungen abzielen, verhindern kleinere Auflagen eine Überproduktion und überschüssige Bestände. Sie verringern auch das finanzielle Risiko, wenn das Design nach dem Testen aktualisiert werden muss.

Branchen wie die Medizintechnik, die Robotik und die Produktentwicklung bevorzugen häufig eine Produktion mit geringen Stückzahlen. In diesen Bereichen ist Flexibilität wichtiger als Volumen. Eine niedrigere MOQ ermöglicht schnellere Iterationen, schnelleres Feedback und einen kürzeren Weg vom Konzept zum Markt.

Wenn ein hohes MOQ vorteilhaft ist

Hohe MOQs sind besser für stabile, wiederholbare Produkte mit gleichbleibender Nachfrage. Sobald das Design fertiggestellt ist, kann durch die Produktion größerer Chargen die Einrichtungs- und Programmierzeit auf mehr Teile verteilt werden, was die Kosten pro Einheit senkt. Eine optimierte Verschachtelung verringert den Materialabfall, und längere Maschinenläufe erhöhen die Effizienz.

Die Massenproduktion bringt auch bessere Preise. Durch den Kauf ganzer Bleche oder Coils kann sich das Werk Mengenrabatte bei den Materiallieferanten sichern, während die Kunden von einer gleichmäßigeren Qualität profitieren.

Bei etablierten Produkten unterstützen hohe MOQs eine stabile Lieferkette. Unternehmen können einen ausreichenden Lagerbestand vorhalten, um Bestellungen umgehend zu erfüllen, ohne auf neue Produktionsläufe warten zu müssen. Diese Zuverlässigkeit ist besonders wertvoll für Erstausrüster und Hersteller, die auf kontinuierliche Montage oder geplante Lieferungen angewiesen sind.

Verhältnis von MOQ und Preisgestaltung

Die Mindestbestellmenge wirkt sich direkt auf die Preisberechnung aus. Wenn Sie verstehen, wie sich die Auftragsgröße auf die Stückkosten auswirkt, können Sie Ihr Fertigungsbudget genauer und kontrollierter planen.

Verstehen der Kostenaufschlüsselung

MOQ und Preisgestaltung sind eng miteinander verbunden, da jeder Fertigungsauftrag sowohl feste als auch variable Kosten beinhaltet. Fixe Kosten umfassen die Einrichtung, Programmierung und Maschinenkalibrierung - diese ändern sich nicht, egal ob Sie 10 oder 500 Teile herstellen. Zu den variablen Kosten gehören Material, Maschinenzeit, Endbearbeitung und Arbeit, die mit steigender Produktion zunehmen.

Bei kleinen Losen werden die Fixkosten auf weniger Teile verteilt, wodurch sich der Stückpreis erhöht. Wenn beispielsweise ein Laserschneider und eine Abkantpresse zwei Stunden zum Einrichten benötigen, bleiben die Einrichtungskosten unabhängig von der Anzahl der bestellten Teile gleich. Wenn das Produktionsvolumen steigt, verteilen sich diese Rüstzeiten auf mehr Teile, und die Stückkosten sinken drastisch.

Auch der Materialverbrauch beeinflusst die Preisgestaltung. Große Bleche lassen kleine Lücken zwischen den geschnittenen Teilen, wodurch Ausschuss entsteht. Bei höheren Stückzahlen wird die Verschachtelung effizienter und reduziert den Abfall. Diese Effizienz bringt zusätzliche Einsparungen, die sich in den Endkosten niederschlagen.

Die MOQ-Einheitskostenkurve

Wenn Sie die Bestellmenge gegen den Stückpreis auftragen, verläuft die Linie abwärts. Bei kleinen Mengen sind die Stückkosten hoch, da der größte Teil der Kosten auf das Einrichten und die Handhabung entfällt. Mit zunehmender Auftragsmenge nehmen die Stückkosten rasch ab und pendeln sich dann ein, wenn die Rüstzeit nur noch einen relativ geringen Anteil an der Gesamtproduktionszeit ausmacht.

Diese Kurve erklärt, warum die Anbieter eine MOQ festlegen. Sie markiert den Punkt, an dem die Produktion praktisch und kostengünstig wird. Unterhalb dieser Schwelle ist es schwierig, die Einrichtungs- und Arbeitskosten zu decken, ohne die Preise zu erhöhen.

Für Einkäufer ist es bei der Planung und Verhandlung hilfreich, dieses Verhältnis zu kennen. Wenn Sie etwas mehr als die Mindestbestellmenge bestellen, erhalten Sie oft einen viel besseren Wert. So kann beispielsweise die Erhöhung einer Bestellung von 50 auf 100 Stück die Kosten pro Stück so weit senken, dass die zusätzlichen Materialkosten ausgeglichen werden.

Sind Sie bereit, Ihr nächstes Blechprojekt in Angriff zu nehmen, aber unsicher in Bezug auf die Mindestbestellmenge oder die Preisgestaltung? Unser Team kann Ihnen helfen, die kostengünstigste Lösung zu finden, ohne Abstriche bei der Qualität zu machen. Laden Sie Ihre Zeichnungen hoch oder teilen Sie Ihre Projektdetails mitund unsere Ingenieure werden eine kostenlose DFM-Prüfung zusammen mit einem maßgeschneiderten Angebot erstellen.

FAQs

Wie kann ich das MOQ bei der Bestellung von kundenspezifischen Teilen reduzieren?

Sie können die Mindestbestellmenge senken, indem Sie Ihr Design vereinfachen, Standardmaterialien verwenden und die Abmessungen Ihres Teils an die vorhandenen Werkzeuge des Herstellers anpassen. Es kann auch von Vorteil sein, mehrere Teile in einem einzigen Produktionslauf zu kombinieren oder einen Hersteller auszuwählen, der sich auf die Fertigung kleinerer Mengen spezialisiert hat.

Warum setzen die Hersteller eine hohe Mindestbestellmenge fest?

Hohe MOQs helfen, die fixen Einrichtungskosten zu decken und die Effizienz des Arbeitsablaufs zu erhalten. Jeder Auftrag erfordert Programmierung, Kalibrierung und Prüfung, bevor die Produktion beginnt. Größere Chargen machen es einfacher, diese Kosten auf mehr Teile zu verteilen, was die Preise stabil hält und gleichzeitig Abfall und Ausfallzeiten reduziert.

Beeinflusst das MOQ die Vorlaufzeit und den Preis?

Ja. Eine höhere Mindestbestellmenge senkt in der Regel den Preis pro Teil, kann aber aufgrund der größeren Losgröße die Gesamtproduktionszeit erhöhen. Kleinere Mindestbestellmengen können die Durchlaufzeit für Prototypen oder dringende Aufträge verkürzen, aber jede Einheit kann mehr kosten, da die Rüst- und Materialkosten auf weniger Einheiten verteilt werden.

Kann Shengen auch Kleinserienaufträge bearbeiten?

Ja. Unser Team unterstützt sowohl die Herstellung von Prototypen als auch die Produktion von Kleinserien. Wir nutzen flexible Aufbauten, effiziente Verschachtelungen und automatisierte Systeme, um hochwertige Teile zu wettbewerbsfähigen Preisen zu produzieren, auch bei kleinen Mengen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.