Steigende Herstellungskosten können jedes Projekt belasten. Diese Kosten sind häufig auf Materialverschwendung, ineffiziente Konstruktionen oder eine langsame Produktion zurückzuführen. Hohe Kosten wirken sich nicht nur auf die Preisgestaltung und Liefertermine aus, sondern können auch die Produktqualität beeinträchtigen. Die gute Nachricht ist, dass viele der Hauptkostentreiber in der Blechfertigung mit dem richtigen Ansatz in den Griff zu bekommen sind.

Die Senkung der Kosten für die Blechfertigung beginnt mit intelligentem Design, effizientem Materialeinsatz und rationeller Produktion. Die Optimierung jeder Phase - vom Konzept bis zur Endfertigung - spart Zeit, reduziert den Abfall und erhöht die Gewinnspanne.

Kostenkontrolle muss nicht gleichbedeutend mit Qualitätseinbußen sein. Im Folgenden finden Sie neun bewährte Möglichkeiten, die Herstellungskosten zu senken und gleichzeitig die Zuverlässigkeit und Leistungsfähigkeit Ihrer Produkte zu erhalten.

1. Design-Optimierung für Kosteneffizienz

Gute Designentscheidungen wirken sich direkt auf die Herstellungskosten aus. Je effizienter ein Entwurf ist, desto weniger Arbeitsschritte, Werkzeuge und Materialien sind für seine Herstellung erforderlich. Gut optimierte Designs sind schneller herzustellen, einfacher zu montieren und besser für die Massenproduktion geeignet.

Vereinfachung der Teilegeometrie zur Verringerung der Komplexität

Komplexe Formen führen in der Regel zu höheren Kosten, da sie mehr Bearbeitungen, Einstellungen und Spezialwerkzeuge erfordern. Jede zusätzliche Biegung, jeder Schnitt oder schweißen erhöht den Arbeitsaufwand und die Fehlerwahrscheinlichkeit.

Die Vereinfachung der Teilegeometrie verbessert die Konsistenz, verkürzt die Produktionszeit und beschleunigt die Markteinführung.

Beginnen Sie damit, zu bewerten, ob jedes Merkmal einen funktionalen Zweck erfüllt. Entfernen Sie dekorative oder unnötige Details, die die Verarbeitung verlangsamen. Bevorzugen Sie gerade Linien und einfache Winkel anstelle von Kurven oder scharfen Ecken. Vermeiden Sie tiefe Einzüge, enge Biegungen oder komplizierte Konturen, die das Laserschneiden oder Biegen erschweren.

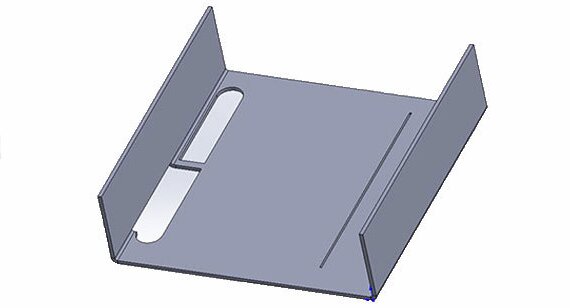

Die Verringerung der Anzahl der Biegungen oder die Kombination mehrerer Komponenten zu einem einzigen geformten Stück kann auch die Montage- und Schweißkosten senken. Anstatt mehrere Platten zu schweißen, um einen Kasten zu formen, können Sie beispielsweise ein einzelnes Blech in die gewünschte Form biegen. Dieser Ansatz spart Zeit, verbessert die Genauigkeit und erhöht die strukturelle Festigkeit.

Standardisierung von Bohrungsgrößen, Radien und Eigenschaften

Standardisierung ist eine einfache, aber wirkungsvolle Methode zur Kostensenkung. Durch die Verwendung einheitlicher Lochgrößen, Biegeradien und Beschläge werden Rüstzeiten, Werkzeugwechsel und Produktionsfehler reduziert. Außerdem ermöglicht dies eine schnellere und reibungslosere Fertigung.

So wird beispielsweise durch die Begrenzung der Vielfalt an Lochdurchmessern die Anzahl der benötigten Stanzwerkzeuge minimiert und die Einstellungen bleiben bei großen Serien gleich. Dank der Standard-Biegeradien können Bediener mehrere Teile mit denselben Abkantpressen-Einstellungen fertigstellen und so Einstellungszeit sparen.

Wenn möglich, verwenden Sie Standardschrauben, -muttern und Befestigungsmaterial anstelle von kundenspezifischen Teilen. Kundenspezifische Komponenten erfordern oft spezielle Werkzeuge, verlängern die Vorlaufzeit und erhöhen die Beschaffungskosten.

2. Materialauswahl und -verwendung

Die Materialkosten machen oft einen großen Teil der Gesamtkosten für die Herstellung aus. Die Wahl der richtigen Metallart und -dicke wirkt sich stark auf Leistung und Budget aus.

Materialien nach Funktion und Budget auswählen

Die Materialauswahl sollte mit einem klaren Verständnis der Anforderungen an das Teil beginnen. Verschiedene Metalle verhalten sich bei der Verarbeitung unterschiedlich - einige lassen sich leicht biegen, andere sind korrosionsbeständig und wieder andere bieten eine hohe Festigkeit. Das Ziel ist es, die Leistungsanforderungen zu erfüllen, ohne zu viel zu planen.

Zum Beispiel:

- Baustahl ist erschwinglich, leicht zu formen und gut zu schweißen - ideal für allgemeine Anwendungen.

- Rostfreier Stahl bietet eine hervorragende Haltbarkeit und Korrosionsbeständigkeit, ist aber teurer und schwieriger zu verarbeiten.

- Aluminium ist leicht und einfach zu bearbeiten, erfordert jedoch besondere Sorgfalt beim Schweißen und Formen, da es leicht verkratzt.

Auch die Materialstärke spielt eine Rolle. Dickere Bleche kosten nicht nur mehr, sondern brauchen auch länger zum Schneiden. Wenn die Konstruktion es zulässt, kann die Verwendung dünnerer Materialien bei gleichbleibender Festigkeit die Kosten erheblich senken.

Abfallreduzierung durch effizientes Nesting

Selbst die besten Materialien können durch schlechte Blechnutzung verschwendet werden. Die Verschachtelung - die Anordnung der Teile auf einer Platte - spielt eine entscheidende Rolle bei der Minimierung von Ausschuss. Eine effektive Verschachtelung maximiert die Blechnutzung und reduziert den Ausschuss.

CAD-Software kann Layouts für minimale Abstände und beste Ausbeute optimieren. Die Gruppierung von Teilen aus demselben Material und mit derselben Dicke ermöglicht gemeinsame Schneideinstellungen, was die Einrichtungszeit minimiert und den Durchsatz erhöht.

Die Konstruktion von Teilen mit kompatiblen Formen oder Proportionen ist ebenfalls hilfreich. Kleine Konstruktionsänderungen - wie das Drehen eines Teils oder die Anpassung eines Flansches - können die Materialeffizienz drastisch erhöhen und Kosten sparen.

3. Toleranz- und Spezifikationsmanagement

Toleranzen und Oberflächenspezifikationen haben einen direkten Einfluss auf die Herstellungskosten. Zu enge Toleranzen oder unnötige Oberflächenbehandlungen erhöhen die Bearbeitungszeit, die Prüfanforderungen und die Komplexität der Produktion.

Vermeiden Sie zu enge Toleranzen

Enge Toleranzen erfordern eine höhere Präzision, was die Produktion verlangsamt und zusätzliche Schritte zur Kalibrierung und Qualitätskontrolle erfordert. Wenn ein Teil keine extreme Präzision erfordert, treiben diese Maßnahmen nur die Kosten in die Höhe.

Wenden Sie angemessene Toleranzen an, die den funktionalen Anforderungen des Teils entsprechen. So müssen zum Beispiel Bohrungen für Befestigungselemente möglicherweise enger kontrolliert werden, während bei unkritischen Oberflächen mehr Nachsicht geboten ist. Wenn man versteht, wie Teile zusammenpassen und zusammenwirken, kann man feststellen, wo Präzision wirklich wichtig ist.

Eine frühzeitige Kommunikation mit Ihrem Verarbeiter ist unerlässlich. Er kann Ihnen je nach Materialtyp und Prozessfähigkeit die erreichbaren Toleranzen empfehlen. Zum Beispiel, Laserschneiden können von Natur aus enge Toleranzen einhalten, während andere Verfahren möglicherweise eine Nachbearbeitung erfordern. Die Abstimmung der Toleranzerwartungen auf das gewählte Verfahren hilft, Überengineering und überhöhte Kosten zu vermeiden.

Nur notwendige Oberflächen und Beschichtungen spezifizieren

Oberflächenbehandlungen und Beschichtungen schützen Teile vor Korrosion, Verschleiß und Umweltschäden - aber unnötige Beschichtungen verursachen zusätzliche Kosten und Vorlaufzeiten. Jede zusätzliche Beschichtung erfordert Material, Einrichtung und manchmal auch Outsourcing.

Berücksichtigen Sie die Verwendungs- und Expositionsbedingungen des Teils:

- Innen liegende oder verdeckte Teile benötigen möglicherweise nur eine einfache Fräsbearbeitung.

- Für Komponenten im Außenbereich oder sichtbare Komponenten sind möglicherweise Pulverbeschichtung, Eloxieren, oder Überzug.

Die Auswahl von Beschichtungen auf der Grundlage des tatsächlichen Bedarfs hilft, Verschwendung zu vermeiden.

Manchmal bietet das Grundmaterial selbst einen ausreichenden Schutz. So bietet beispielsweise rostfreier Stahl einen natürlichen Korrosionsschutz, und Aluminium bildet eine selbstschützende Oxidschicht. Wenn man diese Eigenschaften kennt, kann man überflüssige Nachbearbeitungsschritte vermeiden und sowohl Zeit als auch Geld sparen.

4. Optimierung von Montage und Fügen

Montage ist eine der arbeitsintensivsten Phasen in der Blechfertigung. Die Konstruktion von Teilen für eine einfachere und schnellere Montage hilft, die Produktionszeit zu verkürzen, die Genauigkeit zu verbessern und die Arbeitskosten zu senken.

Konstruktion mit weniger Verbindungselementen und Schweißnähten

Prüfen Sie jede Schweißnaht oder jedes Befestigungselement, um festzustellen, ob es wirklich notwendig ist. Einige Verbindungen können durch Biegungen oder geformte Flansche umgestaltet werden, die die Teile ohne zusätzliche Beschläge zusammenhalten. Punktschweißen oder Kleben kann lange Schweißnähte ersetzen und gleichzeitig eine ausreichende Festigkeit gewährleisten.

Die Standardisierung von Schraubentypen trägt ebenfalls zur Effizienz bei. Die Verwendung von ein oder zwei Schraubentypen minimiert den Werkzeugwechsel und vereinfacht die Lagerverwaltung. Selbstklemmende oder selbstschneidende Verbindungselemente sind eine ausgezeichnete Wahl - sie lassen sich schnell installieren, erfordern kein Gewindeschneiden und bieten starke, zuverlässige Verbindungen.

Die Reduzierung der Schweißpunkte spart Zeit, minimiert den Wärmeverzug und verringert die Nachbearbeitung nach dem Schweißen. Weniger Schweißvorgänge verringern auch das Risiko von Fluchtungsfehlern. Eine vereinfachte Struktur, die natürlich zusammenpasst, sorgt für höhere Konsistenz und Produktionsgeschwindigkeit.

Registerkarten, Schlitze und Selbstlokalisierungsfunktionen verwenden

Laschen, Schlitze und selbstlokalisierende Merkmale können die Montage erheblich beschleunigen und die Präzision verbessern. Diese Konstruktionsmerkmale tragen dazu bei, dass sich die Teile bei der Montage automatisch ausrichten, wodurch der Bedarf an Vorrichtungen, Klemmen oder Messwerkzeugen reduziert wird.

Laschen- und Schlitzkonstruktionen halten die Komponenten vor dem Schweißen oder Befestigen in ihrer Position - besonders nützlich für große oder kastenförmige Baugruppen, die eine genaue Ausrichtung erfordern. Sie reduzieren menschliche Fehler, vereinfachen die Positionierung und verkürzen die Einrichtungszeit.

Selbstlokalisierende Merkmale sind auch ideal für die automatische Montage. Roboter oder Maschinen können die Teile mit diesen integrierten Führungen leicht ausrichten und positionieren. Selbst bei der manuellen Montage können die Mitarbeiter die Teile nach Gefühl ausrichten und so die Geschwindigkeit und Genauigkeit verbessern.

5. Prototyping und frühe Validierung

Das Prototyping spielt eine entscheidende Rolle bei der Kontrolle der Herstellungskosten. Die frühzeitige Erstellung und Erprobung eines Prototyps hilft dabei, Konstruktionsfehler vor der Massenproduktion zu erkennen und spätere teure Nacharbeiten und Verzögerungen zu vermeiden.

Verwenden Sie Rapid Prototyping, um kostspielige Umgestaltungen zu vermeiden

Rapid Prototyping ermöglicht es Ingenieuren und Designern, digitale Modelle innerhalb weniger Tage in reale Teile zu verwandeln. Dieser Prozess zeigt, wie sich ein Entwurf unter realen Bedingungen verhält und ermöglicht schnelle Anpassungen, bevor die Produktion in großem Maßstab beginnt.

Verfahren wie das Laserschneiden, CNC-Bearbeitungund 3d Drucken kann schnell genaue Prototypen liefern. Diese Proben können Montagefehler, Interferenzprobleme oder schwache Strukturen aufdecken. Durch die frühzeitige Erkennung solcher Probleme werden spätere kostspielige Werkzeugänderungen und Materialabfälle vermieden.

Prototypen verbessern auch die Zusammenarbeit zwischen Designern, Herstellern und Endverbrauchern. Physische Muster erleichtern die Diskussion über Designabsichten und die Bestätigung von Details. Teams können fundierte, datenbasierte Entscheidungen treffen, anstatt sich ausschließlich auf digitale Modelle oder Simulationen zu verlassen.

Validierung von Montage und Funktion vor der Massenproduktion

Die Validierung stellt sicher, dass das Teiledesign alle Leistungs- und Montageanforderungen erfüllt, bevor die Produktion hochgefahren wird. Es wird überprüft, ob die Teile richtig passen, ordnungsgemäß funktionieren und effizient produziert werden können.

Bei der Montagevalidierung werden die Ausrichtung und die Passung zwischen den Komponenten überprüft. Ausrichtungsfehler oder enge Passungen können Nacharbeit erfordern oder zur Ablehnung führen. Eine frühzeitige Prüfung der Passgenauigkeit verhindert diese Probleme.

Bei der Funktionsvalidierung wird bewertet, wie sich ein Teil unter realen Bedingungen verhält, z. B. bei Belastung, Vibration oder Temperaturschwankungen. Sie stellt sicher, dass das Teil wie vorgesehen funktioniert, ohne vorzeitigen Verschleiß oder Ausfall.

6. Zusammenarbeit in der Lieferkette und mit Lieferanten

Eine enge Zusammenarbeit mit Zulieferern und Herstellern kann sich erheblich auf die Gesamtproduktionskosten auswirken. Die frühzeitige Zusammenarbeit mit erfahrenen Partnern verbessert die Herstellbarkeit, verkürzt die Vorlaufzeiten und verbessert die Kostenkontrolle.

Zusammenarbeit mit Verarbeitern in der Entwurfsphase

Die frühzeitige Einbeziehung Ihres Fertigungspartners in der Entwurfsphase hilft, potenzielle Fertigungsprobleme zu erkennen, bevor sie kostspielig werden. Die Hersteller kennen das Materialverhalten, die Grenzen der Werkzeuge und die Prozesseffizienz, die Konstrukteure möglicherweise übersehen.

Eine frühzeitige Zusammenarbeit ermöglicht es den Ingenieuren, praktische Designverbesserungen vorzunehmen, z. B. Biegeradien an die verfügbaren Werkzeuge anzupassen, unnötige Schweißnähte zu entfernen oder Ausschnitte für die Standardlaserbearbeitung zu modifizieren. Diese Erkenntnisse können die Produktion vereinfachen und sowohl Zeit als auch Kosten reduzieren.

Es stärkt auch die Kommunikation und hilft beiden Seiten, sich über Designziele, Toleranzen und Materialpräferenzen abzustimmen. Dadurch werden Überarbeitungen minimiert und der Prozess vom Prototyp bis zur Produktion beschleunigt, was reibungslosere Arbeitsabläufe und weniger Verzögerungen gewährleistet.

Nutzen Sie das Know-how Ihrer Lieferanten, um Möglichkeiten zur Kostensenkung zu finden

Zulieferer und Verarbeiter verfügen über umfassende Kenntnisse über Materialien, Fertigungsmethoden und Logistik. Ihre Erfahrung deckt oft kostensparende Strategien auf, die bei der Planung unbemerkt bleiben.

Sie könnten zum Beispiel ein kostengünstigeres Material mit ähnlicher Leistung empfehlen, die Verwendung von Standardformaten vorschlagen, um den Abfall zu reduzieren, oder vorschlagen, kleinere Bestellungen zu einer größeren Charge zusammenzufassen, um Mengenrabatte zu erhalten.

Verarbeiter können auch Prozesse rationalisieren, z. B. Schweißnähte durch Biegungen ersetzen oder Teile zusammenfügen, um die Montagezeit zu verkürzen. Sie wissen, welche Schritte arbeitsintensiv sind und welche für eine höhere Effizienz automatisiert werden können.

7. Volumen- und Chargenplanung

Das Produktionsvolumen ist einer der größten Kostenfaktoren in der Blechfertigung. Kleine Serien kosten in der Regel mehr pro Teil, weil sich die Kosten für die Einrichtung und die Werkzeuge nicht verteilen. Großserien hingegen profitieren von Skaleneffekten.

Balance zwischen Kleinserien und Großserienproduktion

Die Produktion von Kleinserien bietet Flexibilität und erleichtert es, Entwürfe schnell zu ändern. Häufiges Einrichten und Kalibrieren der Maschinen erhöht jedoch die Kosten pro Teil und das Risiko menschlicher Fehler.

Bei der Großserienfertigung werden die Rüstkosten auf mehr Teile verteilt, so dass die Maschinen kontinuierlich mit höherer Effizienz laufen können. Der Nachteil ist eine geringere Flexibilität - Konstruktionsänderungen bei großen Serien können kostspielig sein.

Um ein Gleichgewicht zu finden, planen Sie die Produktion auf der Grundlage der tatsächlichen Nachfrage und der Komplexität der Teile. Verwenden Sie kleine Chargen für Prototypen oder kundenspezifische Teile mit geringer Nachfrage und große Serien für standardisierte oder hochvolumige Komponenten.

Gruppierung ähnlicher Teile zur Reduzierung von Umrüstungen

Umrüstungen - der Wechsel zwischen verschiedenen Materialien, Dicken oder Einstellungen - verursachen Zeit und Kosten. Die Gruppierung ähnlicher Teile minimiert Unterbrechungen und sorgt für einen effizienten Maschinenbetrieb.

Planen Sie Teile mit gleichem Material, gleicher Dicke oder gleichen Biegeanforderungen zusammen. Dies verkürzt die Einstellzeit und sorgt für einen längeren, gleichmäßigen Betrieb.

Selbst einfache Optimierungen - wie das Verschachteln ähnlich geformter Teile auf demselben Blech - können die Materialausbeute verbessern und die Rüstkosten senken. Eine effiziente Chargenplanung reduziert den Arbeitsaufwand, verkürzt die Vorlaufzeiten und minimiert das Potenzial für Produktionsfehler.

8. Wartung, Verpackung und Logistik

Die Kosten hören nicht in der Produktionsphase auf. Endbearbeitung, Handhabung und Versand können sich ebenfalls auf die Gesamtkosten Ihres Projekts auswirken. Wenn Sie bei der Konstruktion von Teilen diese Faktoren berücksichtigen, können Sie die Arbeitskosten senken, Schäden vermeiden und die Transportkosten reduzieren.

Design für einfachere Handhabung und Nachbearbeitung

Teile, die leicht zu handhaben und zusammenzubauen sind, sparen Zeit und Mühe. Vermeiden Sie scharfe Kanten, übermäßig schwere Teile oder komplexe Formen, die eine besondere Handhabung oder Ausrüstung erfordern.

Vereinfachte Konstruktionen erleichtern den Mitarbeitern das Bewegen, Stapeln und Verarbeiten von Teilen. Flache Platten lassen sich zum Beispiel leichter lackieren, beschichten oder polieren als komplexe, gefaltete Teile. Komponenten, die in Standardregale oder -paletten passen, können in Stapeln verarbeitet werden, was Zeit spart und das Risiko von Oberflächenschäden minimiert.

Reduzieren Sie die Versandkosten mit effizienten Verpackungen und flachen Designs

Die Versandkosten hängen stark von Gewicht, Volumen und Verpackungsart ab. Wenn die Teile flach verpackt oder stapelbar sind, wird der Platz in Kisten oder Containern maximiert. Das Verschachteln oder Falten von Teilen zur Reduzierung des Gesamtvolumens kann die Frachtkosten erheblich senken.

Verwenden Sie Standard-Verpackungsmaterial und Schutzschichten, um Transportschäden zu vermeiden, ohne übermäßige Verpackung.

Bei großen Baugruppen sollten Sie überlegen, ob Sie die Teile so konstruieren, dass sie zerlegt versandt und vor Ort leicht wieder zusammengebaut werden können - das senkt das Transportgewicht und -volumen und erleichtert gleichzeitig die Installation.

9. Verbesserungen des Herstellungsprozesses

Die Verbesserung von Fertigungsprozessen führt direkt zu einer Verringerung von Kosten und Vorlaufzeiten. Durch die Wahl der richtigen Schneidemethode und die Kombination von Fertigungsschritten kann der Abfall minimiert, der Arbeitsaufwand reduziert und die Gesamteffizienz gesteigert werden.

Wählen Sie die effizienteste Schneidemethode

Jede Schneidtechnologie hat je nach Komplexität des Teils, Materialstärke und Produktionsumfang einzigartige Vorteile:

- Laserschneiden - Ideal für hochpräzise Teile mit kompliziertem Design. Es liefert saubere Kanten und erfordert nur minimale Nachbearbeitung. Allerdings kann es bei dicken Materialien langsamer und kostspieliger sein.

- Plasmaschneiden - Eine gute Wahl für dickere Bleche oder größere Bauteile, die keine extreme Präzision erfordern. Es ist schneller und kostengünstiger, kann aber eine zusätzliche Kantenbearbeitung erfordern.

- Wasserstrahlschneiden - Verwendet Hochdruckwasser und Abrasivmittel zum Schneiden ohne Wärmeverformung. Es eignet sich für hitzeempfindliche Materialien, ist aber langsamer und teurer für einfache Teile.

- Stanzen oder Prägen - Am besten für die Großserienproduktion geeignet. Obwohl die Herstellung von Werkzeugen eine Vorabinvestition erfordert, sind diese Verfahren für Wiederholungsserien sehr effizient und bieten schnelle, konsistente und kostengünstige Ergebnisse, sobald die Werkzeuge fertig sind.

Die Wahl des richtigen Verfahrens auf der Grundlage von Material, Menge und Präzisionsanforderungen kann einen großen Einfluss auf Kosten und Durchlaufzeit haben.

Kombinieren Sie Operationen zur Rationalisierung der Produktion

Die Kombination mehrerer Fertigungsschritte in einem Arbeitsgang spart Zeit, reduziert den Arbeitsaufwand und gewährleistet die Genauigkeit. Moderne Maschinen können zum Beispiel Teile in einer einzigen Aufspannung schneiden und biegen, während andere Komponenten in einem Durchgang stanzen, formen und schneiden können.

Der Einsatz von Multifunktionsgeräten minimiert Einrichtungsänderungen, verkürzt die Vorlaufzeit und reduziert den Personalbedarf.

Die Wahl des Designs kann auch die Prozessintegration unterstützen. Das Hinzufügen von Laschen, Schlitzen oder selbstsichernden Merkmalen macht zusätzliche Ausrichtungs- oder Schweißschritte überflüssig. Selbstbefestigungsmechanismen können die manuelle Montage ersetzen, was die Effizienz weiter erhöht und die Kosten senkt.

Schlussfolgerung

Eine Senkung der Kosten für die Blechfertigung muss nicht gleichbedeutend mit Qualitätseinbußen sein. Durch eine effizientere Konstruktion, die Auswahl geeigneter Werkstoffe und die Optimierung der Produktionsverfahren können Sie die Kosten erheblich senken und gleichzeitig eine starke, zuverlässige Leistung beibehalten.

Die enge Zusammenarbeit mit Zulieferern und Verarbeitern bringt einen weiteren Mehrwert: Sie hilft, Möglichkeiten zur Kosteneinsparung zu erkennen, Abfälle zu reduzieren und den gesamten Arbeitsablauf zu verbessern. Zusammen führen diese Strategien zu einer schnelleren Produktion, besserer Präzision und höherer Rentabilität.

Sind Sie bereit, Ihre Herstellungskosten zu senken? Senden Sie uns noch heute Ihre Teilezeichnungen oder 3D-Dateien. Unser Ingenieurteam prüft Ihr Design, macht praktische DFM-Vorschläge und hilft Ihnen bei der Optimierung von Kosten, Leistung und Vorlaufzeit.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.