Am Anfang eines jeden Produkts steht ein Bedarf. Aber es ist nicht immer einfach, diese Idee in ein echtes, funktionierendes Teil zu verwandeln. Viele Unternehmen stehen vor Herausforderungen. Sie haben vielleicht Schwierigkeiten, die richtige Methode zu wählen, Fristen einzuhalten oder Kosten zu kontrollieren. Die OEM-Metallfertigung kann helfen, diese Probleme zu lösen. Dieser Leitfaden führt Sie durch die einzelnen Schritte, Auswahlmöglichkeiten und hilfreichen Tipps, um den Einstieg zu finden und häufige Fehler zu vermeiden.

OEMs sind auf präzise Teile angewiesen, damit ihr Betrieb reibungslos läuft. Ein guter Fertigungsplan kann die Vorlaufzeiten verkürzen, die Kosten senken und die Produkte zuverlässiger machen. Schauen wir uns den Prozess an und was Sie beachten sollten, wenn Sie mit einem Hersteller zusammenarbeiten.

Was ist OEM-Metallfertigung?

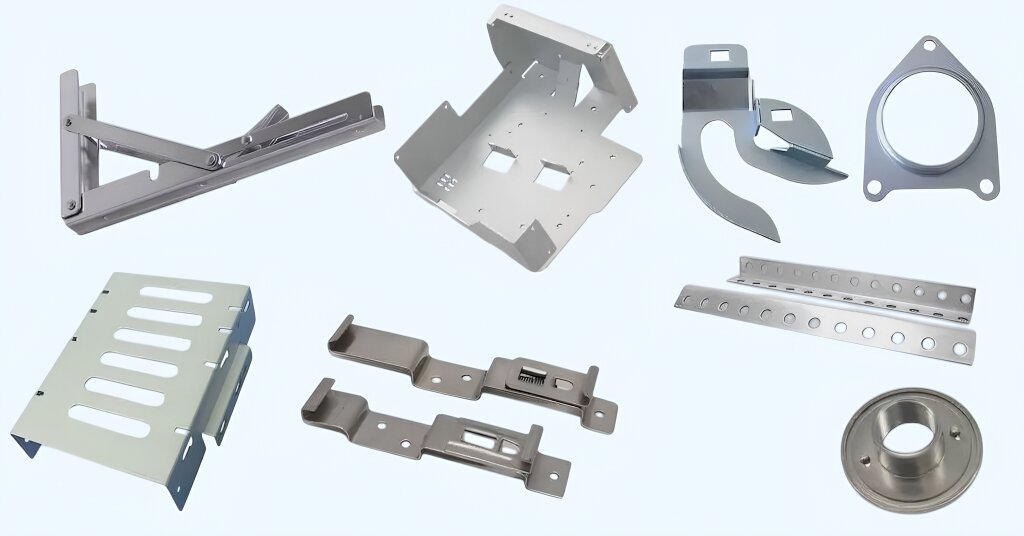

Bei der OEM-Metallfertigung handelt es sich um die Herstellung von kundenspezifischen Metallteilen oder -baugruppen auf der Grundlage des Designs eines Unternehmens. Dazu gehören Schritte wie Schneiden, Biegen, Schweißen und Endbearbeitung. Diese Teile werden in Produkten verwendet, die den Markennamen des OEMs tragen. Das Hauptziel besteht darin, eine digitale Datei in ein echtes, funktionierendes Teil zu verwandeln, das den Anforderungen an Qualität und Leistung entspricht.

OEM steht für Original Equipment Manufacturer. In diesem Fall liefert der OEM die Zeichnungen oder Spezifikationen. Der Verarbeiter setzt Maschinen und Facharbeiter ein, um die eigentlichen Teile zu fertigen. Dieser Prozess unterscheidet sich von der Verwendung fertiger Komponenten. Jedes Teil wird für einen bestimmten Auftrag oder ein bestimmtes Produkt hergestellt, weshalb Präzision und Wiederholbarkeit so wichtig sind.

Arten von OEM-Metallfertigungsdienstleistungen

Die OEM-Metallfertigung umfasst mehrere Prozesse, bei denen Rohmetall oder flache Bleche zu fertigen Teilen verarbeitet werden. Jeder Schritt spielt eine Rolle, und die Wahl des richtigen Verfahrens wirkt sich auf Kosten, Qualität und Vorlaufzeit aus.

Schneiden und Stanzen von Blechen

Das Schneiden formt das Metall durch Abtragen von Material. Dabei entstehen saubere Kanten und präzise Größen. Zu den Standardschneidmethoden gehören Laserschneiden, Plasmaschneidenund Wasserstrahlschneiden. Sie nutzen Hitze oder hohen Druck, um Metall schnell und präzise zu durchtrennen.

Stanzen ist ein anderer Ansatz. Dabei werden mit einem Stempel und einer Matrize Formen aus dem Blech herausgepresst. Es ist schnell, wiederholbar und ideal für die Herstellung von Löchern, Schlitzen oder Ausschnitten. Außerdem entsteht dabei weniger Abfall als bei anderen Methoden.

Schneiden und Stanzen sind oft die ersten Schritte in einem Fertigungsprozess. Sie bereiten das flache Blech vor dem Biegen, Schweißen oder Montieren vor.

Biege- und Umformverfahren

Biegen formt das Metall um, ohne es zu schneiden. Eine Abkantpresse ist das Werkzeug der Wahl. Sie drückt das Blech in eine Matrize und formt die Biegungen im rechten Winkel. Dadurch bleibt das Metall stabil, da es keine Nähte oder Verbindungen gibt.

Bildung umfasst das Biegen, aber auch das Stanzen, Walzen und Tiefziehen. Bei diesen Verfahren wird das Metall mit Kraft über einen größeren Bereich geformt. Sie eignen sich für die Herstellung von Kurven, Ecken oder tiefen Formen.

Präzises Biegen und Formen hängt von guten Werkzeugen, Maschineneinstellungen und Materialien ab. Wenn sie richtig ausgeführt werden, verringern sie die Nacharbeit und beschleunigen den Herstellungsprozess.

Schweißen und Fügetechniken

Schweißen verbindet Metallteile zu einem massiven Stück. Es entsteht eine starke Verbindung, die Belastungen gut aushält. Zu den gängigen Schweißverfahren gehören MIG-, WIG- und Punktschweißen. Die Methode hängt von der Art des Metalls, der Dicke und dem Verwendungszweck ab.

MIG-Schweißen ist schnell und eignet sich gut für dickere Teile. WIG-Schweißen liefert sauberere, detailliertere Ergebnisse und ist besser für dünne Materialien geeignet. Punktschweißen verbindet Teile an bestimmten Punkten mit Hilfe von Druck und Wärme - wird häufig für Bleche verwendet.

Andere Verbindungsmethoden wie Nieten und Verschraubungsarbeiten, wenn Hitze nicht ideal ist oder das Teil später auseinandergenommen werden muss. Die Wahl der richtigen Methode trägt dazu bei, dass das Endprodukt stabil bleibt und länger hält.

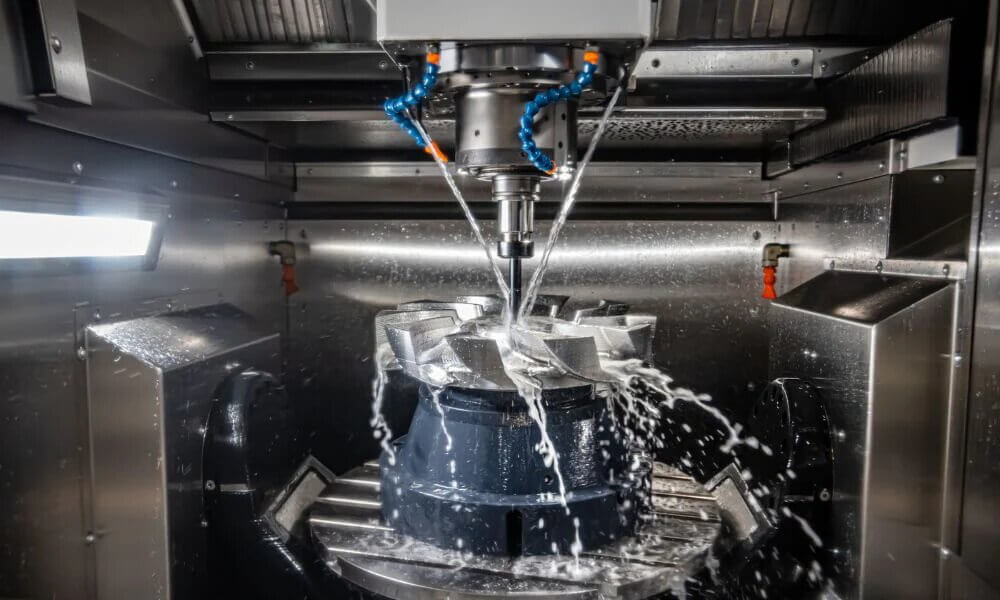

CNC-Bearbeitung für Präzisionskomponenten

CNC-Bearbeitung formt Metall mit extremer Genauigkeit. Sie wird häufig verwendet, um Löcher, Gewinde oder Merkmale mit engen Toleranzen hinzuzufügen. CNC-Fräsen und -Drehmaschinen folgen digitalen Anweisungen, um das Teil genau nach Vorgabe zu schneiden.

Diese Methode eignet sich sowohl für Prototypen als auch für die Serienfertigung. Sie funktioniert bei vielen Metallen, darunter Aluminium, Messing und Stahl. Die CNC-Bearbeitung wird häufig nach dem Schneiden oder Formen eingesetzt, um letzte Details hinzuzufügen.

Sie bietet hohe Präzision, gute Oberflächenqualität und Wiederholbarkeit. CNC ist eine kluge Wahl, wenn Teile perfekt passen oder sich während des Gebrauchs reibungslos bewegen müssen.

Oberflächenbehandlungen und Veredelungsoptionen

Oberflächenbeschaffenheit verbessern das Aussehen, die Leistung und die Haltbarkeit eines Teils. Sie können Rost verhindern, Farbe hinzufügen oder die Verschleißfestigkeit verbessern. Zu den Standardoberflächen gehören Pulverbeschichtung, Eloxieren, Plattieren und Polieren.

Pulverbeschichtung sorgt für eine robuste, farbenfrohe Oberfläche, die kratzfest ist. Eloxieren ist vor allem für Aluminium geeignet, da es eine harte, korrosionsbeständige Oberfläche erzeugt. Beschichtung fügt eine dünne Metallschicht, wie Zink oder Nickel, hinzu, um Aussehen und Haltbarkeit zu verbessern.

Andere Optionen wie Bürsten, Perlstrahlen, oder Polieren verändern die Oberflächenbeschaffenheit. Diese verleihen entweder einen glatten Glanz oder ein mattes Aussehen. Die Endbearbeitung ist der letzte Schritt, bevor die Teile verpackt und versandt werden. Sie dient dem Schutz des Produkts und verleiht ihm ein sauberes, fertiges Aussehen.

In der OEM-Fertigung häufig verwendete Materialien

Die Wahl des Materials spielt eine wichtige Rolle für die Leistung eines Teils. Bei jedem Metall gibt es Kompromisse in Bezug auf Festigkeit, Kosten, Korrosionsbeständigkeit und einfache Verarbeitung. Hier ein einfacher Vergleich, der Ihnen bei der Auswahl des richtigen Materials hilft:

| Werkstoff | Zugfestigkeit (MPa) | Streckgrenze (MPa) | Korrosionsbeständigkeit | Dichte (g/cm³) | Bearbeitbarkeit | Recyclingfähigkeit | Kosten |

|---|---|---|---|---|---|---|---|

| Aluminium | 70-700 | 35-280 | Gut | 2.7 | Exzellent | Exzellent | Niedrig bis mittel |

| Rostfreier Stahl | 480-1400 | 170-1500 | Exzellent | 7.9 | Gerecht | Exzellent | Mittel bis Hoch |

| Baustahl | 370-700 | 200-400 | Schlecht bis mittelmäßig | 7.85 | Gut | Gut | Niedrig |

| Kupfer | 210-370 | 33-250 | Exzellent | 8.96 | Gut | Exzellent | Mittel bis Hoch |

| Titan | 480-1400 | 275-1200 | Exzellent | 4.5 | Arm | Exzellent | Hoch |

Vorteile der Zusammenarbeit mit einem professionellen OEM-Metallverarbeiter

Die Zusammenarbeit mit einem erfahrenen OEM-Metallverarbeiter bringt mehr als nur fertige Teile. Sie bringt Ihrem Projekt Schnelligkeit, technische Unterstützung und Flexibilität. Hier erfahren Sie, wie der richtige Partner Ihnen die Arbeit erleichtern kann.

Kürzere Vorlaufzeiten und zuverlässige Lieferung

Erfahrene Verarbeiter wissen, wie sie Zeit, Material und Maschinen verwalten können. Sie halten die Dinge in Bewegung und sorgen dafür, dass Ihre Teile fertig sind, wenn sie gebraucht werden.

Schnelle Lieferzeiten helfen Ihnen, Termine einzuhalten, Verzögerungen zu vermeiden und der Konkurrenz voraus zu sein. Außerdem wird Ihre Produktionslinie ohne lange Pausen am Laufen gehalten.

Fachkundige Unterstützung bei Technik und Design

Ein guter Verarbeiter tut mehr als nur Ihre Zeichnungen zu befolgen. Seine Ingenieure suchen nach Möglichkeiten, Ihren Entwurf zu verbessern. Sie könnten bessere Materialien, engere Toleranzen oder einfachere Merkmale vorschlagen, die leichter zu produzieren sind.

Diese Art von Input hilft Ihnen, Probleme zu vermeiden. Außerdem können Sie damit Kosten sparen und sicherstellen, dass Ihre Teile gut funktionieren.

Skalierbare Produktion von einem bis zu Tausenden

Ein zuverlässiger Hersteller kann Ihnen helfen, egal ob Sie einen Prototyp oder Tausende von Fertigteilen benötigen. Sie können klein anfangen, um Ihr Design zu testen, und dann Ihren Auftrag erhöhen, wenn Ihr Bedarf wächst.

Das spart Zeit und Mühe. Sie müssen keinen neuen Lieferanten finden oder Ihren Prozess ändern, wenn Sie skalieren wollen.

Flexibilität für kundenspezifische Teile und Oberflächen

OEM-Projekte erfordern oft kundenspezifische Formen, besondere Merkmale oder einzigartige Oberflächen. Ein professionelles Geschäft kann diese Anforderungen erfüllen, ohne die Arbeit zu verlangsamen. Sie verwenden moderne Werkzeuge wie CNC-Maschinen, Laserschneider und Abkantpressen, um Teile herzustellen, die Ihren Spezifikationen entsprechen.

Sie erhalten die Größe, das Aussehen und die Funktion, die Sie wünschen, ohne Kompromisse. Sonderanfertigungen gehören zum Standard, sie stellen keine Herausforderung dar.

Branchen, die auf OEM-Metallfertigung angewiesen sind

Die OEM-Metallfertigung unterstützt viele Branchen, die starke, präzise und zuverlässige Teile benötigen. Diese Teile spielen oft eine wichtige Rolle für die Sicherheit, Funktion und Lebensdauer des Produkts.

Automobil- und EV-Komponenten

Autos, Lastwagen und Elektrofahrzeuge sind aus Gründen der Festigkeit und Sicherheit auf Metallteile angewiesen, und zu den gefertigten Teilen gehören Klammern, GehegeBatterietabletts, und Fahrwerksteile. Sie müssen strenge Anforderungen an Größe und Stärke erfüllen.

Die Fertigung unterstützt auch die Leichtbauweise von E-Fahrzeugen. Aluminium und hochfester Stahl tragen dazu bei, das Fahrzeuggewicht zu senken und gleichzeitig die Haltbarkeit zu erhalten.

Teile für Luft- und Raumfahrt und Luftfahrt

Flugzeuge und Drohnen brauchen leichte und robuste Teile. Die Metallverarbeitung hilft beim Bau von strukturellen Rahmen, Halterungen und Platten, die Druck und Vibrationen standhalten.

Es sind enge Toleranzen und zertifizierte Materialien erforderlich, und die Hersteller müssen strenge Luft- und Raumfahrtstandards einhalten. Daher sind Präzision und Qualitätskontrolle bei jedem Schritt entscheidend.

Medizinische Geräte und Ausrüstung

Krankenhäuser brauchen saubere, sichere und stabile Metallteile. Rostfreier Stahl ist Standard, da er rostfrei ist und wiederholt gereinigt werden kann. Die Fertigung wird für chirurgische Werkzeuge, Rahmen, Wagen und Gehäuse verwendet.

Die Hersteller müssen Reinraum- oder FDA-Normen einhalten. Konsistenz und Oberflächengüte sind oft entscheidend.

Unterhaltungselektronik

Telefone, Laptops und Haushaltsgeräte verwenden Metallteile für ihre Stabilität und ihr Aussehen. Dünne Aluminiumschalen und -halterungen werden so geschnitten, gebogen und bearbeitet, dass sie in enge Räume passen.

Die Herstellung ermöglicht die Massenproduktion mit kundenspezifischen Formen und sauberen Oberflächen. Sie unterstützt auch die EMI-Abschirmung und thermische Kontrolle.

Industrielle Maschinen und Anlagen

In Landwirtschafts-, Verpackungs- oder Produktionsmaschinen werden Metallteile verwendet, die hohen Belastungen und Verschleiß ausgesetzt sind. Halterungen, Abdeckungen, Stützen und Gehäuse werden oft durch Schneiden, Schweißen und Umformen hergestellt.

Die OEM-Fertigung unterstützt sowohl Kleinserien als auch Großaufträge. Sie hilft Herstellern, langlebige Teile zu erhalten, die zu ihrem Maschinendesign und ihrem Anwendungsfall passen.

OEM-Fertigung vs. Auftragsfertigung

OEM-Fertigung und Auftragsfertigung unterstützen beide die Produktion von Teilen oder Produkten, verfolgen aber unterschiedliche Ansätze. Wenn Sie verstehen, wie sie sich unterscheiden, können Sie die richtige Lösung für Ihr Projekt wählen.

Kernunterschiede bei Geschäftsmodellen

Bei der OEM-Fertigung sind Sie - der Kunde - Eigentümer des Designs. Der Hersteller fertigt die Teile auf der Grundlage Ihrer Zeichnungen und Spezifikationen, die in der Regel speziell für Ihr Produkt angefertigt werden. Bei diesem Modell haben Sie die Kontrolle über das Design, die Qualität und die Marke.

Die Auftragsfertigung ist breiter angelegt. Sie umfasst oft die komplette Produktmontage, die Beschaffung von Materialien und manchmal sogar das Produktdesign. Manchmal liefert der Auftragnehmer - und nicht der Kunde - den Entwurf und baut das Produkt von Anfang bis Ende.

Bei der OEM-Fertigung geht es um die Herstellung kundenspezifischer Teile. Bei der Auftragsfertigung geht es um die Lieferung kompletter Produkte.

Wann man OEM-Fertigung der Auftragsfertigung vorzieht

Entscheiden Sie sich für die OEM-Fertigung, wenn Sie bereits einen Entwurf haben und einen kompetenten Partner für die Herstellung Ihres Teils benötigen. Dies ist die richtige Wahl, wenn Sie die vollständige Kontrolle über Materialien, Abmessungen und Qualität haben möchten.

Entscheiden Sie sich für die Auftragsfertigung, wenn Sie ein komplettes Produkt benötigen, insbesondere wenn Sie Hilfe bei der Konstruktion, Montage und Verpackung benötigen. Dies ist in Branchen wie Elektronik, Konsumgüter oder medizinische Geräte üblich.

Die OEM-Fertigung bietet Ihnen mehr Kontrolle und Flexibilität, wenn Sie sich auf kundenspezifische Teile mit genauen Anforderungen konzentrieren.

Integration in Produktentwicklungszyklen

OEM-Hersteller werden oft schon früh in den Entwurfsprozess einbezogen. Sie können Feedback zu Materialien, Toleranzen und Herstellbarkeit geben. Diese Unterstützung kann die Entwicklung beschleunigen und den Bedarf an späteren Änderungen verringern.

Auftragsfertiger kommen in der Regel ins Spiel, wenn das Design fertig ist. Das kann bei ausgereiften Produkten gut funktionieren, eignet sich aber möglicherweise nicht für Prototypen im Frühstadium.

Die OEM-Fertigung ist besser, wenn Ihr Team Hilfe bei der Verfeinerung und Prüfung von Designs in mehreren Phasen benötigt.

Wie man den richtigen OEM-Metallverarbeitungspartner auswählt?

Die Wahl des richtigen Fertigungspartners kann Zeit sparen, Kosten senken und die Qualität der Teile verbessern. Aber die Wahl des falschen Partners kann zu Verzögerungen, Qualitätsproblemen und verpassten Chancen führen. Hier erfahren Sie, worauf Sie bei Ihrer Entscheidung achten sollten.

Wichtige Qualitäten, die Sie suchen sollten

Beginnen Sie mit Erfahrung - vor allem in Ihrer Branche. Ein Hersteller, der sich mit Ihrer Art von Teilen auskennt, kann Probleme frühzeitig erkennen und innovativere Lösungen anbieten.

Prüfen Sie die Fähigkeiten des Unternehmens. Werden Schneiden, Biegen, Schweißen und Endbearbeitung im Haus erledigt? Je mehr Dienstleistungen unter einem Dach angeboten werden, desto reibungsloser und schneller ist der Prozess.

Auch die Kommunikation ist wichtig. Achten Sie auf schnelle Antworten, klare Aktualisierungen und pünktliche Lieferungen. Zertifizierungen wie ISO 9001 zeigen, dass das Unternehmen Qualität ernst nimmt und konsistente Verfahren anwendet.

Bei der Bewertung zu stellende Fragen

- Welche Materialien und Dicken können Sie verarbeiten?

- Können Sie meine Anforderungen an Toleranz und Oberflächengüte erfüllen?

- Was ist Ihre typische Vorlaufzeit für Prototypen und Produktionsläufe?

- Wie kontrollieren Sie die Qualität und die Genauigkeit der Teile?

- Haben Sie bereits mit ähnlichen Teilen oder Branchen gearbeitet?

Diese Fragen helfen Ihnen, ihre Fähigkeiten besser zu verstehen und spätere Überraschungen zu vermeiden.

Prüffähigkeiten und Beispiele aus der Praxis

Fragen Sie nach Fallstudien, Fotos oder Musterteilen. Suchen Sie nach ähnlichen Projekten in Bezug auf Größe, Form oder technische Anforderungen.

Wenn Sie die Möglichkeit haben, besuchen Sie ihre Werkstatt. So können Sie sich ein genaueres Bild davon machen, wie Materialien, Maschinen und Arbeitsabläufe gehandhabt werden. So können Sie feststellen, ob der Betrieb die versprochene Qualität liefert.

Reale Beispiele und gut geführte Betriebe sagen viel mehr aus als ein Verkaufsgespräch. Sie zeigen, dass der Verarbeiter Ihre Ziele wirklich erreichen kann.

Schlussfolgerung

Die OEM-Metallfertigung verwandelt Ihren Entwurf in echte, funktionierende Teile. Dazu gehören Schneiden, Biegen, Schweißen und Endbearbeitung. Mit dem richtigen Hersteller erhalten Sie präzise Teile, kürzere Vorlaufzeiten und umfassende Unterstützung vom Prototyp bis zur Massenproduktion. Die OEM-Metallfertigung eignet sich für eine Vielzahl von Branchen, von der Automobilindustrie über die Medizintechnik bis zur Elektronik.

Brauchen Sie Hilfe bei Ihren individuellen Metallteilen? Kontaktieren Sie unser Team für schnelle Kostenvoranschläge, fachkundige Beratung und zuverlässige OEM-Fertigungslösungen, die auf Ihre Bedürfnisse zugeschnitten sind.

FAQs

Was ist der Unterschied zwischen OEM und ODM?

OEM (Original Equipment Manufacturer) bedeutet, dass Sie den Entwurf liefern und der Hersteller das Teil nach Ihren Vorgaben herstellt. Sie sind Eigentümer des Entwurfs.

ODM (Original Design Manufacturer) bedeutet, dass der Lieferant das Design liefert und Sie das fertige Produkt kaufen, um es unter Ihrer Marke zu verkaufen.

Können OEM-Metallverarbeiter bei Design und Prototyping helfen?

Ja. Viele OEM-Hersteller bieten in der Anfangsphase Unterstützung an. Sie können Ihren Entwurf überprüfen, bessere Materialien vorschlagen und Prototypen bauen. Dies hilft, Probleme frühzeitig zu erkennen und führt zu besseren Produktionsergebnissen.

Wie lange dauert es, OEM-Blechteile herzustellen?

Die Vorlaufzeit hängt vom jeweiligen Teil ab. Bei einfachen Teilen kann es 5-10 Tage dauern. Komplexere Teile, insbesondere mit kundenspezifischen Werkzeugen oder Oberflächenbehandlungen, können 2-4 Wochen dauern. Am besten erkundigen Sie sich direkt beim Hersteller nach den Zeitvorgaben.

Wie kann ich sicherstellen, dass die Qualität gut ist, wenn ich die OEM-Fertigung auslagere?

Arbeiten Sie mit Herstellern zusammen, die über ISO-Zertifizierungen und interne Qualitätskontrollen verfügen. Fragen Sie nach Inspektionsberichten, Prüfschritten und dem Umgang mit Mängeln. Stellen Sie außerdem sicher, dass Ihre Zeichnungen und Spezifikationen präzise sind, um Fehler zu vermeiden.

Ist die OEM-Fertigung bei kleinen Aufträgen kostengünstig?

Ja. OEM-Läden verwenden oft flexible Methoden wie Laserschneiden und CNC-Bearbeitung, die sich hervorragend für kleine Serien eignen. Sie vermeiden hohe Werkzeugkosten und erreichen eine schnellere Produktion - ideal für kundenspezifische oder Kleinserienanforderungen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.