Die Konstruktion von Blechteilen kann frustrierend sein. Kleine Fehler in der Konstruktion führen oft zu Materialverschwendung, höheren Kosten und Verzögerungen. Ingenieure und Hersteller sind häufig mit diesen Problemen konfrontiert, wenn Teile nicht den Spezifikationen entsprechen oder nicht effizient hergestellt werden können. Diese Probleme führen zu Stress, verpassten Terminen und zusätzlichen Kosten.

Sie können die häufigsten Fehler von vornherein vermeiden. Das spart Zeit, senkt die Kosten und sorgt für einen reibungslosen Produktionsablauf. In diesem Leitfaden werden die wichtigsten Fehler bei der Blechkonstruktion aufgezeigt und erklärt, wie sie vermieden werden können.

1. Übersehene Materialauswahl

Das von Ihnen gewählte Material bestimmt die Festigkeit, die Kosten und die Lebensdauer eines Teils. Viele Konstruktionen scheitern, weil von Anfang an das falsche Material gewählt wird. Dies kann zu schwachen Teilen, höheren Kosten oder zu Produkten führen, die sich schnell abnutzen.

Die Dicke hat einen erheblichen Einfluss auf die Festigkeit und Verformbarkeit. Wenn das Blech zu dünn ist, kann sich das Teil biegen, verformen oder brechen. Stahl unter 0,8 mm beispielsweise verzieht sich oft beim Stanzen. Andererseits erfordern Bleche, die dicker als 5 mm sind, in der Regel teurere Bearbeitungswerkzeuge als beim einfachen Stanzen.

Blechteile sind häufig Feuchtigkeit, Hitze und Chemikalien ausgesetzt. Die Nichtbeachtung der Korrosionsbeständigkeit kann dazu führen, dass Teile früher ausfallen, insbesondere im Freien oder in industriellen Umgebungen. So kann unbehandelter Baustahl unter feuchten Bedingungen bereits nach 48 Stunden zu rosten beginnen.

Zur Auswahl stehen häufig Edelstahl, der von Natur aus korrosionsbeständig ist, oder Aluminium mit Eloxierung für zusätzlichen Schutz. Beschichtungen wie Pulverbeschichtung oder Verzinkung können die Lebensdauer eines Teils weiter verlängern.

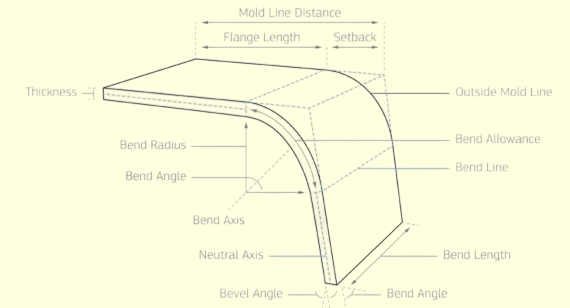

2. Vernachlässigung von Biegeradien

Biegeradien sind entscheidend für die Festigkeit und Genauigkeit von Blechteilen. Werden sie nicht beachtet, kann dies zu gerissenen Kanten, ungleichmäßigen Biegungen oder nicht richtig passenden Teilen führen. Korrekte Biegeradien verringern auch die Belastung der Werkzeuge, was die Lebensdauer der Werkzeuge verlängert und die Produktionskosten senkt.

Wenn die Biegeradius zu klein ist, dehnt sich das Metall zu sehr aus und reißt. Kaltgewalzter Stahl beispielsweise benötigt in der Regel einen Mindestbiegeradius, der seiner Dicke entspricht. Bei härteren Metallen wie rostfreiem Stahl kann die 1,5- bis 2-fache Dicke erforderlich sein. Wird diese Richtlinie nicht beachtet, führt dies zu schwachen Biegungen und höheren Ausschussraten.

Rückfederung entsteht, wenn Metall versucht, nach dem Biegen in seine ursprüngliche Form zurückzukehren. Aluminiumlegierungen können um 2-3 Grad zurückfedern, während hochfeste Stähle sogar noch mehr zurückfedern können. Wenn Konstrukteure dies ignorieren, kann das fertige Teil außerhalb der Toleranz liegen und teure Nacharbeit erfordern. Um Probleme zu vermeiden, sollten Sie die Rückfederung immer in Ihre Berechnungen einbeziehen oder die Werkzeugwinkel zum Ausgleich anpassen.

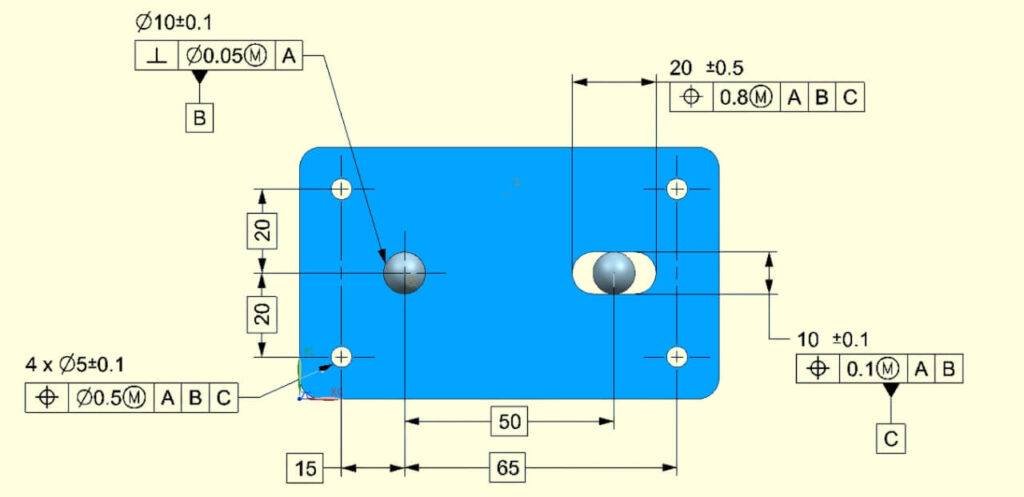

3. Entwerfen ohne Berücksichtigung von Toleranzen

Toleranzen bestimmen, wie genau jedes Teil gefertigt werden muss. Schlecht gewählte Toleranzen erhöhen die Kosten, führen zu Verzögerungen und verursachen Montageprobleme. Ein guter Toleranzentwurf stellt ein Gleichgewicht zwischen Funktion und Herstellbarkeit her. Die Konstrukteure sollten sich bei der Festlegung der Grenzwerte an der Verwendung des Teils orientieren, nicht nur daran, was auf einer Zeichnung perfekt aussieht.

Unnötig enge Toleranzen erhöhen die Prüfzeit und erfordern moderne Maschinen. So kann beispielsweise die Einhaltung von ±0,01 mm bei einer einfachen Halterung bis zu dreimal so viel kosten wie ±0,1 mm. Viele Blechteile, insbesondere unkritische Komponenten, benötigen eine solche Präzision nicht. Eine Lockerung der Toleranzen, wo dies möglich ist, senkt die Kosten, ohne die Leistung zu beeinträchtigen.

Lose oder inkonsistente Toleranzen können Lücken, Fehlpassungen oder zusätzliche manuelle Arbeit bei der Montage verursachen. Selbst ein Versatz von 0,5 mm bei der Platzierung von Löchern kann dazu führen, dass Schrauben nicht ausgerichtet werden, was die Produktion verlangsamt. In der Großserienfertigung können solche Fehler zu Tausenden von Ausschussteilen führen.

4. Ignorieren der Anforderungen für Löcher und Schlitze

Löcher und Schlitze sind Standard in Blechteilen, aber eine schlechte Platzierung oder Dimensionierung kann das Teil schwächen, Werkzeuge beschädigen oder die Kosten erhöhen. Ein gutes Design sorgt dafür, dass die Teile stabil und einfach zu produzieren sind.

Wenn Löcher zu nahe an einer Kante liegen, kann das umgebende Material während der Umformung reißen oder sich verformen. Eine allgemeine Regel besagt, dass der Randabstand mindestens das 1,5-fache des Lochdurchmessers betragen sollte. Bei Biegungen sollten die Löcher mindestens um das 2-fache der Materialstärke versetzt sein, um Verformungen zu vermeiden. Die Nichtbeachtung dieser Richtlinien verringert die Festigkeit des Teils und erhöht den Ausschuss.

Winzige Löcher lassen sich nur schwer mit einem Laser stanzen oder schneiden. Eine gute Regel ist, dass die Lochgröße nicht kleiner sein sollte als die Materialstärke. Wenn man beispielsweise ein 1 mm großes Loch in 2 mm dicken Stahl schneidet, können die Stanzen brechen und beim Laserschneiden übermäßige Hitze entstehen. Übergroße Löcher verursachen ebenfalls Probleme und erfordern oft zusätzliche Bearbeitungsschritte.

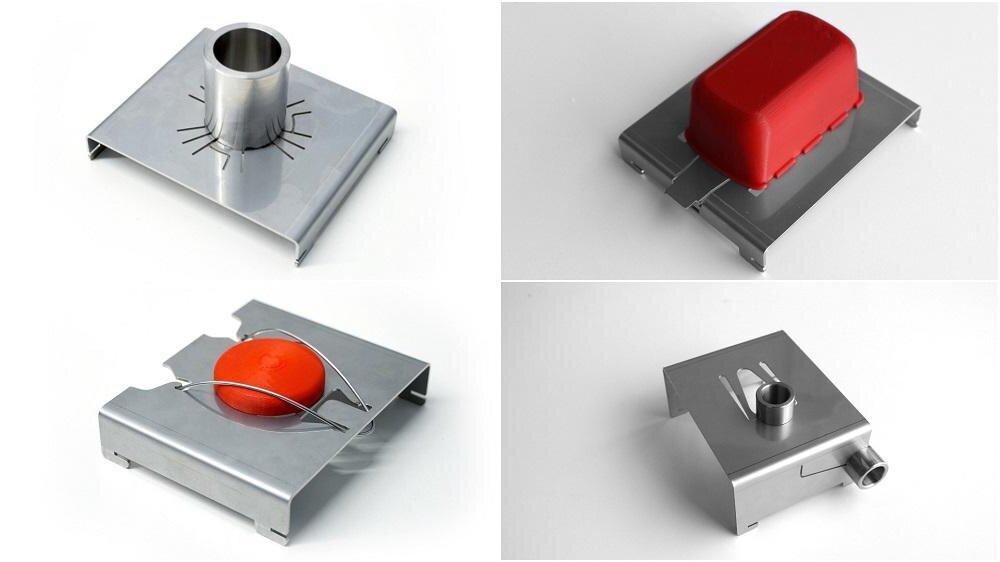

5. Überkomplizierung der Teilegeometrie

Komplexe Designs sehen zwar beeindruckend aus, erhöhen aber oft die Kosten und verlangsamen die Produktion. Jede zusätzliche Biegung, jeder zusätzliche Ausschnitt oder jedes zusätzliche Merkmal bedeutet zusätzliche Werkzeug-, Einrichtungs- und Bearbeitungszeit. In der Regel verbessern diese Zusätze die Funktion des Teils nicht.

Zusätzliche Biegungen verlängern die Produktionsschritte und erhöhen das Risiko von Fluchtungsfehlern. Wenn beispielsweise drei Biegungen anstelle von einer hinzugefügt werden, kann sich die Umformzeit und der Verschleiß der Werkzeuge verdoppeln. Merkmale wie dekorative Ausschnitte oder enge Ecken machen die Teile schwächer und komplizierter in der Handhabung. Konstrukteure sollten sich auf die Funktion konzentrieren und Merkmale, die die Leistung nicht verbessern, entfernen.

Einige Formen erfordern spezielle Werkzeuge oder Nachbearbeitung. Scharfe Ecken, tiefe Kanäle oder komplexe Kurven können mit Standard-Abkantpressen oder Walzen nicht bearbeitet werden. In diesen Fällen benötigen die Hersteller Spezialwerkzeuge, die Tausende von Dollar kosten und die Produktion um Wochen verlängern können. Die Entwicklung von Teilen, die für Standardwerkzeuge geeignet sind, trägt dazu bei, dass Projekte im Zeit- und Kostenrahmen bleiben.

6. Vergessen von Befestigungs- und Verbindungsmethoden

Befestigungen und Verbindungen sind bei der Konstruktion von Blechen von entscheidender Bedeutung, werden aber oft übersehen. Schlechte Planung kann zu Montageproblemen, schwachen Verbindungen oder teuren Neukonstruktionen führen. Die frühzeitige Berücksichtigung von Verbindungsmethoden trägt zur Herstellung stabilerer Teile bei und beschleunigt die Produktion.

Schweißen braucht Platz für Werkzeuge und Wärmekontrolle. Wenn die Konstruktion wenig Platz für Schweißer oder Roboterarme lässt, können die Verbindungen unvollständig oder ungleichmäßig sein. Enge Ecken können zum Beispiel die Hitze einschließen und Verformungen oder schwache Schweißnähte verursachen. Ein einfacher Abstand von 10-15 mm macht das Schweißen oft einfacher und zuverlässiger.

Verbindungselemente müssen auch die Größe und der Abstand der Löcher stimmen. Wenn Schrauben oder Nieten zu dicht beieinander liegen, kann das Blech unter Belastung reißen. Als allgemeine Regel gilt, dass der Abstand zwischen den Löchern mindestens das Zweifache des Durchmessers des Befestigungselements betragen sollte. Einsätze wie PEM-Muttern erfordern einen zusätzlichen Abstand für die Montagewerkzeuge.

7. Übersehen von Kornrichtung und Anisotropie

Bleche werden bei der Herstellung gewalzt, wodurch eine Körnung im Material entsteht. Diese Körnung wirkt sich darauf aus, wie sich das Metall biegt, dehnt und Rissen widersteht. Eine Nichtbeachtung der Faserrichtung kann zu schwachen Biegungen, Verformungen oder zum Versagen des Teils während der Formgebung führen.

Das Biegen gegen die Faser erhöht das Risiko von Rissen, insbesondere bei härteren Metallen wie Edelstahl oder Aluminiumlegierungen. Tests zeigen, dass das Biegen quer zur Faser die Duktilität um bis zu 50% verringern kann, verglichen mit dem Biegen entlang der Faser. Ein sicherer Ansatz besteht darin, Biegungen wann immer möglich parallel zur Maserung durchzuführen, um die Festigkeit der Teile zu erhalten und Ausfälle zu vermeiden.

Anisotropie bedeutet, dass sich das Metall je nach Richtung unterschiedlich verhält. Wird dies ignoriert, können sich die Teile während der Umformung verziehen oder verdrehen. So kann sich zum Beispiel ein verlängerter Flansch, der quer zur Faserrichtung gebogen wird, um mehrere Millimeter verziehen, was Nacharbeiten erfordert. Konstrukteure können dieses Risiko verringern, indem sie die Biegeradien vergrößern, weichere Härtegrade wählen oder die Ausrichtung des Teils an der Faser ausrichten.

8. Versäumnisse bei der Optimierung von flachen Mustern

Das Layout von Flachmustern bestimmt, wie effizient Teile aus Blechen geschnitten werden. Schlechte Layouts verschwenden Material, erhöhen die Kosten und verlangsamen die Produktion. Konstrukteure, die diesen Schritt auslassen, müssen häufig mit höheren Ausschussraten und längeren Vorlaufzeiten rechnen.

Wahllos auf dem Blech platzierte Teile hinterlassen erhebliche Lücken, wodurch wertvolles Material verschwendet wird. Wenn die Layouts nicht optimiert sind, kann der Ausschuss 10-20% des Rohmaterials erreichen. Der Einsatz von Software oder eine sorgfältige manuelle Planung zur engen Verschachtelung von Teilen reduziert Ausschuss und Kosten.

Bleche gibt es in Standardgrößen, z. B. 1,22×2,44 m (4×8 ft) oder 1,52×3,05 m (5×10 ft). Werden bei der Konstruktion von Teilen diese Größen nicht berücksichtigt, müssen unter Umständen übergroße Bleche zugeschnitten werden, was die Materialkosten und die Bearbeitungszeit erhöht. Die Anpassung der Teileabmessungen an die verfügbaren Bleche verbessert die Effizienz und reduziert den Ausschuss.

9. Vernachlässigung des Finish und der Nachbearbeitung

Oberflächenbeschaffenheit und Nachbearbeitung beeinflussen die Qualität, Leistung und Lebensdauer von Blechteilen. Werden diese Anforderungen bei der Konstruktion nicht beachtet, kann dies zu Teilen führen, die nicht passen, schnell korrodieren oder nicht geprüft werden.

Beschichtungen wie Pulverfarbe, Eloxieren, oder Verzinkung die Dicke des Teils erhöhen. Wenn dies nicht berücksichtigt wird, können Löcher zu klein werden, sich zu stark biegen oder Baugruppen lockern. Die Pulverbeschichtung kann zum Beispiel 0,05-0,2 mm pro Seite hinzufügen. Wenn Sie dies bei der Konstruktion berücksichtigen, verhindern Sie Störungen und stellen sicher, dass die Teile nach der Endbearbeitung richtig passen.

Scharfe Kanten können zu Verletzungen, Montageproblemen oder vorzeitigem Verschleiß führen. Entgraten und Kantenabrundung glätten die Kanten und verbessern die Sicherheit. Das Überspringen dieser Schritte spart zwar zunächst Zeit, führt aber häufig zu Rückläufen oder Nacharbeit. Die Planung der Kantenbearbeitung vermeidet Verzögerungen und gewährleistet eine gleichbleibende Qualität.

Es gibt keine einzige Regel, die alle Probleme bei der Blechkonstruktion verhindern kann, aber diese neun Tipps zeigen die häufigsten Fallstricke auf. Wenn Sie sie befolgen, können Sie stabilere und effizientere Teile herstellen und Produktionsverzögerungen reduzieren.

Wenden Sie sich an einen erfahrenen Blechkonstrukteur, der Ihren Entwurf überprüfen und Verbesserungen vorschlagen kann. Um mit Ihrem nächsten Projekt zu beginnen, bereiten Sie Ihr 3D-CAD-Modell vor und fordern Sie eine schnelleinteraktives Angebot, um zu sehen, wie sich Ihr Entwurf in der Produktion bewährt.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.