Die Einhaltung von Fristen in der Fertigung ist nie einfach. Enge Zeitpläne, komplexe Konstruktionen und plötzliche Auftragsänderungen bringen Produktionsteams oft an ihre Grenzen. Viele Ingenieure und Manager stellen sich die gleiche Frage: Wie können wir hochwertige Blechteile effizienter herstellen, ohne die Kosten zu erhöhen oder die Qualität zu beeinträchtigen?

Schnelligkeit ist auf dem heutigen Markt zu einem wichtigen Faktor geworden. Die Kunden erwarten kürzere Vorlaufzeiten und gleichbleibende Qualität, unabhängig von Größe und Umfang des Projekts. Schneller zu produzieren bedeutet nicht nur, härter zu arbeiten, sondern auch intelligenter. Es geht darum, intelligenter zu arbeiten. Dies erfordert eine sorgfältige Planung, einfachere Entwürfe und eine bessere Nutzung von Maschinen und Materialien.

In den folgenden Abschnitten werden wir fünf praktische Möglichkeiten zur Steigerung der Effizienz der Blechfertigung untersuchen. Jede Methode spielt eine entscheidende Rolle bei der Schaffung eines schnelleren und zuverlässigeren Prozesses, der mit der Nachfrage Schritt halten kann.

1. Rationalisierung von Design und Technik

Eine schnelle Produktion beginnt mit einem innovativen Design. Wenn die Teile einfach herzustellen sind, sind die Rüstzeiten kürzer und die Fertigung geht schneller voran. Ingenieure können Tage sparen, wenn sie sich von Anfang an auf die Form und die Herstellbarkeit der Teile konzentrieren.

Vereinfachung der Teilegeometrie für eine schnellere Fertigung

Einfache Formen machen die Produktion schneller. Komplexe Teile mit mehreren Biegungen, Ausschnitten oder ungewöhnlichen Winkeln erfordern zusätzliche Programmierung, Einrichtung und Werkzeugwechsel. Jeder Schritt kostet Zeit. Durch die Reduzierung zusätzlicher Funktionen und die Beibehaltung sauberer Formen können Maschinen effizienter arbeiten.

Entfernen Sie dekorative oder nicht funktionale Merkmale, die die Funktionalität des Teils nicht beeinträchtigen. Wenn z. B. zwei Löcher denselben Zweck erfüllen, sollten Sie nur eines behalten. Verwenden Sie, wenn möglich, gerade Linien anstelle von Kurven - sie sind schneller zu Laserschnitt und einfacher zu biegen.

Vermeiden Sie tiefe Biegungen oder enge Ecken, für die Spezialwerkzeuge erforderlich sind. Standard-Biegeradien beschleunigen das Einrichten und verhindern Rissbildung oder Verzug. Halten Sie die Lochgrößen und -abstände bei allen Teilen gleich, damit ein und dasselbe Stanz- oder Laserprogramm mehrere Teile bearbeiten kann, ohne dass Änderungen erforderlich sind.

Anwendung von DFM-Prinzipien (Design for Manufacturability)

DFM ermöglicht es Ingenieuren, Teile zu entwickeln, die einfach und kostengünstig zu produzieren sind. Durch die frühzeitige Anwendung von DFM können Merkmale, die die Produktion verlangsamen, aufgedeckt und entfernt werden.

Ein wichtiger Gedanke ist, die Designauswahl auf die Möglichkeiten der Werkstatt abzustimmen. Wenn eine Biegemaschine beispielsweise am besten mit einem Radius von 1 Zoll arbeitet, sollten engere Biegungen, die spezielle Werkzeuge erfordern, vermieden werden. So werden Verzögerungen vermieden und die Teile können direkt in die Produktion gehen.

Eine weitere DFM-Praxis ist die Beibehaltung einer konstanten Materialstärke. Der Wechsel zwischen verschiedenen Dicken verlangsamt die Produktion, weil die Maschinen neu eingerichtet werden müssen. Die Verwendung der gleichen Dicke für mehrere Teile ermöglicht die Stapelverarbeitung und sorgt dafür, dass die Maschinen ohne Leerlaufzeiten laufen.

2. Materialauswahl und Vorbereitung

Die Wahl des Materials hat einen erheblichen Einfluss auf die Geschwindigkeit, mit der Blechteile in der Produktion verarbeitet werden. Die Auswahl von Materialien, die leicht zu beschaffen und zu verarbeiten sind, macht den gesamten Fertigungsprozess reibungsloser.

Auswahl von leicht verfügbaren Materialien

Die Verwendung von Materialien, die bereits auf Lager sind, ist eine der schnellsten Möglichkeiten, die Vorlaufzeiten zu verkürzen. Gängige Metalle wie kaltgewalzter Stahl, rostfreier Stahl und Aluminium sind in der Regel ohne lange Wartezeiten bei den Lieferanten erhältlich. Diese Metalle sind weit verbreitet, leicht zu verarbeiten und werden von den meisten Fertigungsbetrieben unterstützt.

Exotische oder spezielle Legierungen können eine höhere Festigkeit oder eine bessere Korrosionsbeständigkeit bieten, erfordern aber oft Sonderbestellungen. Das Warten auf diese Materialien kann ein Projekt um Tage oder sogar Wochen verzögern. Ingenieure können dies vermeiden, indem sie die Materialverfügbarkeit prüfen, bevor sie ihre Entwürfe fertigstellen.

Die Standardisierung der Materialauswahl für mehrere Teile oder Produktlinien ist ebenfalls hilfreich. Wenn für mehrere Projekte die gleiche Art und Dicke von Metall verwendet wird, können die Werkstätten in großen Mengen bestellen, den Bestand aufrechterhalten und zwischen den Aufträgen mit minimalen Ausfallzeiten wechseln.

Zuschnitt und Verwendung von Standardformaten

Jede Minute, die mit der Vorbereitung des Materials verbracht wird, ist verlorene Zeit für die Produktion. Durch die Verwendung von Standardformaten und vorgeschnittenen Zuschnitten wird diese Zeit reduziert. Gängige Formate wie 48″ x 96″ oder 48″ x 120″ passen auf die meisten Laser- und Stanzmaschinen, so dass die Bediener sie direkt einlegen können, ohne dass sie beschnitten werden müssen.

Die Gestaltung von Teilen, die in Standardblechabmessungen passen, ermöglicht eine effiziente Verschachtelung, reduziert den Abfall und beschleunigt den Schneidprozess. Sondergrößen oder ungewöhnliche Layouts erfordern zusätzliche Handhabungs- und Schneideschritte, die die Produktion verlangsamen und die Kosten erhöhen.

Vorgestanzte Zuschnitte erleichtern auch die Produktion großer Serien. Mit gebrauchsfertigen Platten können die Maschinen kontinuierlich laufen, während im Hintergrund neues Material vorbereitet wird. Dadurch wird eine gleichmäßige Produktion aufrechterhalten und lange Pausen zwischen den Aufträgen vermieden.

3. Optimierung der Produktionsabläufe

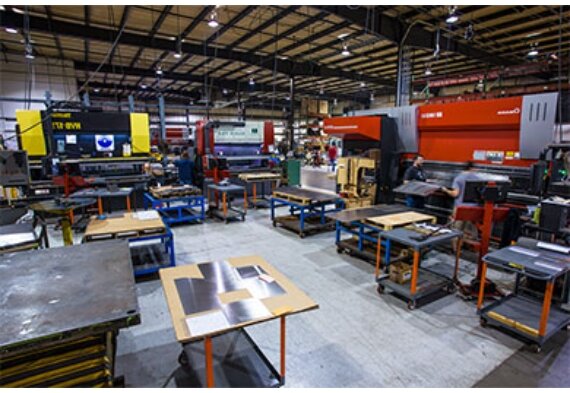

Die Verbesserung der Arbeitsabläufe in der Werkstatt ist eine der schnellsten Möglichkeiten, die Effizienz der Blechfertigung zu steigern. Das Ziel ist es, die Verschwendung von Bewegung zu minimieren, Stillstandszeiten zu reduzieren und die Effizienz der Maschinen zu erhalten.

Implementierung schlanker Fertigungstechniken

Bei der schlanken Produktion geht es darum, alles zu entfernen, was keinen Mehrwert schafft. In der Blechfertigung bedeutet dies, dass überflüssige Bewegungen, Wartezeiten, Überarbeitungen und Nacharbeiten vermieden werden. Jede eingesparte Sekunde pro Teil summiert sich schnell.

Beginnen Sie damit, jeden Schritt im Produktionsprozess zu überprüfen. Suchen Sie nach Bereichen, in denen Materialien oder Mitarbeiter untätig sind. Wenn Teile beispielsweise zu lange auf die Inspektion oder das Einrichten der Werkzeuge warten, muss dieser Schritt verbessert werden. Die Rationalisierung der Übergänge zwischen den Arbeitsschritten kann die Gesamtzykluszeit verringern.

Auch die Organisation des Arbeitsbereichs ist wichtig. Eine saubere, beschriftete Werkstatt hilft den Mitarbeitern, Werkzeuge und Materialien schnell zu finden. Wenn die Werkzeuge in der Nähe der Maschinen aufbewahrt werden, für die sie bestimmt sind, verringert sich die Zeit, die mit dem Laufen verbracht wird. Schattentafeln, beschriftete Behälter und visuelle Anweisungen verringern ebenfalls Verwirrung und Fehler.

Automatisierung sich wiederholender Vorgänge mit CNC und Robotik

Die Automatisierung beschleunigt Aufgaben, die sich wiederholen oder zeitaufwändig sind. In modernen Blechbearbeitungsbetrieben erledigen CNC-Maschinen und Robotersysteme das Schneiden, Biegen und die Materialhandhabung mit Geschwindigkeit und Präzision.

CNC-Laser und -Stanzen führen komplexe Schneidprogramme schnell und mit wenig manuellen Eingaben aus, sobald der Auftrag eingerichtet ist. Die automatische Verschachtelungssoftware maximiert die Blechnutzung und reduziert die Maschinenzeit.

Roboter-Abkantpressen liefern gleichmäßige Biegungen und wiederholbare Ergebnisse. Sie können schneller zwischen den Teilen wechseln als manuelle Einrichtungen, insbesondere wenn sie mit automatischen Werkzeugwechslern kombiniert werden. Die Automatisierung sorgt für eine kontinuierliche Produktion und reduziert Fehler.

4. Verbesserung der Effizienz von Werkzeugen und Ausrüstung

Werkzeuge und Anlagen wirken sich direkt auf die Geschwindigkeit aus, mit der die Teile den Produktionsprozess durchlaufen. Wenn die Maschinen reibungslos laufen und das Einrichten schnell geht, gibt es weniger Unterbrechungen bei der Fertigung.

Verwendung von modularen und Schnellwechselsystemen für Werkzeuge

Das Einrichten von Werkzeugen ist oft einer der größten Zeitfresser bei der Blechbearbeitung. Jeder Werkzeugwechsel hält die Maschine an. Modulare und Schnellwechsel-Werkzeugsysteme reduzieren die Stillstandszeiten, da die Bediener die Werkzeuge schneller und mit weniger Einstellungen wechseln können.

Modulare Werkzeuge arbeiten mit mehreren Konfigurationen unter Verwendung der gleichen Basiskomponenten. Die Bediener können Einsätze oder Abschnitte austauschen, ohne das gesamte Werkzeug zu ersetzen, was Zeit und Kosten spart. Eine modulare Abkantpresse ermöglicht es den Arbeitern beispielsweise, mit austauschbaren Stempeln und Matrizen schnell verschiedene Biegeprofile einzurichten.

Schnellwechselklemmen, Adapter und Ausrichtungsfunktionen machen das Einrichten noch schneller. Sie ermöglichen es den Mitarbeitern, Werkzeuge in Sekunden statt in Minuten zu positionieren und zu sichern. Weniger manuelle Schritte bedeuten ein geringeres Risiko von Ausrichtungsfehlern und eine schnellere Produktion.

Wartung von Geräten für Spitzenleistungen

Selbst die besten Maschinen werden ohne angemessene Wartung langsamer. Regelmäßige Wartung sorgt für gleichbleibende Leistung, präzise Teile und weniger unerwartete Ausfälle. Eine unterlassene Wartung kann zu kostspieligen Reparaturen und Produktionsausfällen führen.

Zu den täglichen Kontrollen gehören das Säubern von Verschmutzungen, die Inspektion der Werkzeuge und die Überprüfung der Ausrichtung. Abgenutzte Stempel, stumpfe Schneidköpfe oder lockere Vorrichtungen können zu schlechter Teilequalität und Nacharbeit führen. Die frühzeitige Behebung kleinerer Probleme spart später viel Zeit.

Eine planmäßige vorbeugende Wartung sorgt dafür, dass wichtige Komponenten in gutem Zustand bleiben. Der Austausch von Filtern, die Überprüfung von Schmiersystemen und die Kalibrierung von Sensoren tragen zu einem stabilen Betrieb bei. Die Verwendung eines digitalen Protokolls zur Verfolgung der Wartung hilft, wiederkehrende Probleme zu erkennen und Ausfallzeiten effizienter zu planen.

5. Verstärkung der Qualitätskontrolle

Die Qualitätskontrolle wirkt sich sowohl auf die Geschwindigkeit als auch auf die Zuverlässigkeit der Blechproduktion aus. Das frühzeitige Erkennen von Problemen verhindert Materialverschwendung und kostspielige Nacharbeit.

Frühzeitiges Erkennen von Fehlern mit In-Prozess-Inspektion

Das Auffinden von Fehlern während der Produktion spart mehr Zeit, als wenn sie erst am Ende entdeckt werden. Die prozessbegleitende Prüfung hilft dabei, Maß- oder Oberflächenprobleme zu erkennen, bevor die Teile in die nächste Produktionsstufe gehen. Dadurch wird verhindert, dass ganze Chargen verschrottet oder nachgearbeitet werden müssen.

Die Bediener können wichtige Merkmale - wie die Platzierung der Löcher, den Biegewinkel und die Ebenheit - direkt nach jedem Schritt überprüfen. Diese Prüfungen sollten mit den Toleranzen auf der Zeichnung übereinstimmen. Die Verwendung von Lehren oder Schablonen, die speziell für bestimmte Teile entwickelt wurden, macht die Prüfung schnell und einfach.

Die Einbindung der Inspektion in die Produktion stellt sicher, dass Probleme dort erkannt werden, wo sie entstehen. Wenn zum Beispiel ein Biegewinkel nicht stimmt, können die Bediener die Abkantpresse sofort anpassen, anstatt das Problem erst bei der Endmontage zu entdecken. So bleibt der Arbeitsablauf reibungslos und der Ausschuss wird reduziert.

Verwendung digitaler Messwerkzeuge für Konsistenz

Digitale Werkzeuge beschleunigen die Messung und verbessern die Genauigkeit. Herkömmliche Messschieber und manuelle Lehren sind effektiv, aber digitale Systeme bieten schnellere und zuverlässigere Daten - vor allem bei komplexen Teilen oder solchen mit engen Toleranzen.

Koordinatenmessgeräte (CMMs), Laserscanner und digitale Höhenmessgeräte ermöglichen eine schnelle Überprüfung der Teilegeometrie. Diese Werkzeuge erfassen mehrere Dimensionen in Sekundenschnelle, wodurch sich der Bedarf an manuellen Messungen verringert. Außerdem speichern sie die Daten automatisch und helfen so, Qualitätstrends über einen längeren Zeitraum zu verfolgen.

Durch die Verknüpfung digitaler Messgeräte mit der Produktionssoftware erhalten die Ingenieure sofortiges Feedback. Wenn ein Teil aus der Toleranz gerät, können die Bediener das Problem beheben, bevor es weitere Teile betrifft. Diese Echtzeit-Transparenz ermöglicht schnellere Entscheidungen und einen reibungsloseren Arbeitsablauf.

Sind Sie bereit, Ihr nächstes Projekt zu beschleunigen? Teilen Sie uns noch heute Ihre Teilezeichnungen oder 3D-Dateien mit. Unser Ingenieurteam prüft Ihren Entwurf, macht Vorschläge zur Zeitersparnis und erstellt ein schnelles, genaues Angebot, damit Sie die Produktion im Zeitplan halten können.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.