Sind Sie auf der Suche nach einer zuverlässigen Methode zum Schneiden komplexer, dreidimensionaler Teile? Viele Hersteller haben Schwierigkeiten, detaillierte Entwürfe zu erstellen und gleichzeitig enge Toleranzen einzuhalten. Das 3D-Laserschneiden ist die Lösung für diese Herausforderungen. Es bietet hohe Genauigkeit, schnelle Produktionszyklen und Flexibilität für viele Materialien und Formen.

3D-Laserschneiden vereint Geschwindigkeit, Präzision und Anpassungsfähigkeit. Es unterstützt Branchen, die sowohl hohe Qualität als auch Kostenkontrolle benötigen. Möchten Sie wissen, wie es funktioniert?

Was ist 3D-Laserschneiden?

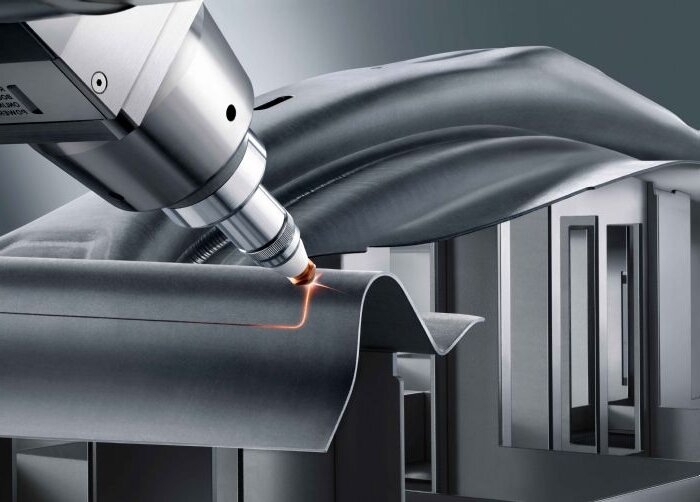

3D-Laserschneiden ist ein Verfahren, bei dem ein fokussierter Laserstrahl zum Schneiden, Trimmen oder Formen von Metallteilen in drei Dimensionen verwendet wird. Im Gegensatz zum flachen Laserschneiden, das nur bei Blechmaterialien funktioniert, kann das 3D-Laserschneiden gekrümmte Oberflächen, Rohre, Formteile und geschweißte Baugruppen bearbeiten. Der Laserstrahl zielt auf einen kleinen Punkt und erzeugt Hitze, die das Material schmilzt oder verdampft. Ein Gasstrom bläst dann das geschmolzene Metall weg und hinterlässt eine glatte und präzise Kante.

Ein Standard-Laserschneider bewegt sich in zwei Richtungen, X und Y. Ein 3D-Lasersystem funktioniert anders. Es verwendet einen Roboterarm mit mehreren Gelenken. Dieser Arm bewegt sich in sechs Richtungen, ähnlich wie ein menschlicher Arm. Am Ende des Arms befindet sich das Laserwerkzeug, das sich drehen und anpassen kann, um in jedem beliebigen Winkel auf ein 3D-Teil zu zielen.

Die Wissenschaft hinter dem Laserschneiden

Beim Laserschneiden wird ein konzentrierter Lichtstrahl verwendet. Der Laser konzentriert sich auf einen sehr kleinen Punkt, der oft weniger als einen Millimeter breit ist. Durch die hohe Energie steigt die Temperatur des Materials schnell an. Je nach Material und Leistungsstärke schmilzt, verbrennt oder verdampft die Oberfläche.

Ein Gasstrom - z. B. Sauerstoff, Stickstoff oder Luft - bläst das geschmolzene Metall oder die Ablagerungen weg. Dies verhindert Ablagerungen entlang der Kante und hält den Schnitt sauber. Die Mischung aus Hitze und Gasfluss macht das Laserschneiden präzise und einfach zu steuern, selbst bei detaillierten Formen.

Wie 3D-Laserstrahlen auf verschiedenen Materialien funktionieren?

Wenn ein 3D-Laserstrahl auf Metall trifft, absorbiert das Material das Licht und wandelt es in Wärme um. Verschiedene Metalle reagieren auf unterschiedliche Weise. Aluminium reflektiert mehr Licht und benötigt daher eine höhere Leistung zum Schneiden. Edelstahl absorbiert die Energie besser, so dass es mit geringerer Leistung geschnitten werden kann.

Laser schneiden auch nichtmetallische Werkstoffe wie Kunststoffe, Keramik und Verbundwerkstoffe. Jeder Typ benötigt spezifische Einstellungen für Leistung, Fokus und Gas. Dank dieser Anpassungsfähigkeit kann das 3D-Laserschneiden in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Elektronik eingesetzt werden, wo viele Materialien verwendet werden.

Die Rolle von CAD und Programmierung

Die computergestützte Konstruktion (CAD) spielt beim 3D-Laserschneiden eine wichtige Rolle. Ingenieure entwerfen Teile in CAD-Software und erstellen digitale Modelle mit genauen Abmessungen. Diese Modelle werden mit computergestützter Fertigungssoftware (CAM) in Schneidanweisungen umgewandelt.

Die Maschine folgt diesen Anweisungen, um den Laserkopf zu bewegen. Mehrachsige Systeme führen den Strahl entlang von Kurven, Winkeln und komplexen Oberflächen. Änderungen können schnell in der digitalen Datei vorgenommen werden, ohne das Werkzeug zu wechseln.

Hauptkomponenten einer 3D-Laserschneidanlage

Ein 3D-Laserschneidsystem kombiniert Optik, Bewegungssteuerung und Software, um präzise und flexible Ergebnisse zu erzielen. Jeder Teil der Anlage hat eine bestimmte Aufgabe, um Genauigkeit, Effizienz und Anpassungsfähigkeit zu gewährleisten.

Laserquelle und Optik

Die Laserquelle erzeugt den Strahl, der das Schneiden ermöglicht. Gängige Typen sind Faserlaser, CO₂-Laser und Festkörperlaser. Faserlaser sind weit verbreitet, weil sie effizient sind und reflektierende Metalle wie Aluminium und Kupfer schneiden können.

Optiken lenken und fokussieren den Strahl auf das Werkstück. Linsen und Spiegel formen den Strahl zu einem feinen Punkt, der die Energiedichte für saubere Kanten erhöht. Dank der einstellbaren Optik kann das System die Strahlgröße an unterschiedliche Materialien und Dicken anpassen.

Bewegungssteuerung und Roboterarme

3D-Laserschneiden erfordert Bewegung in viele Richtungen. Bewegungssysteme mit mehreren Achsen ermöglichen es dem Laserkopf, schräge und gekrümmte Oberflächen zu erreichen. Einige Anlagen verwenden Roboterarme, um den Laser präzise um komplexe Teile zu bewegen.

Motoren und Sensoren steuern diese Systeme, um auch bei hohen Geschwindigkeiten eine hohe Genauigkeit zu gewährleisten. Die reibungslose, programmierte Bewegung macht das 3D-Laserschneiden für detaillierte Designs und unterschiedliche Teileformen so effektiv.

Werkstückträger und Vorrichtungen

Spannvorrichtungen halten die Teile während des Schneidens stabil. Spannvorrichtungen klemmen oder stützen das Material, damit es unter dem Laserstrahl und dem Gasstrom an seinem Platz bleibt. Für Rohre oder geschweißte Teile sind oft spezielle Vorrichtungen erforderlich.

Eine gute Spannvorrichtung reduziert Vibrationen, verbessert die Kantenqualität und sorgt für gleichmäßige Schnitte. Außerdem wird die Einrichtungszeit verkürzt, da die Teile schnell ein- und ausgeladen werden können und dabei ausgerichtet bleiben.

Software und Automatisierungssysteme

Software verbindet Design und Produktion. CAD-Modelle werden in maschinelle Schneidanweisungen übersetzt. Fortgeschrittene Programme können Schneidpfade optimieren, den Materialabfall verringern und die Leistungseinstellungen automatisch anpassen.

Die Automatisierung geht noch weiter. Roboter können das Be- und Entladen übernehmen, während Sensoren die Qualität in Echtzeit überprüfen. Die Integration in Fabriknetzwerke hilft Managern, Aufträge zu verfolgen, die Produktion zu planen und die Ergebnisse über verschiedene Linien hinweg konsistent zu halten.

Schritt-für-Schritt 3D-Laserschneidverfahren

Das 3D-Laserschneiden folgt einem klaren Arbeitsablauf. Jeder Schritt - Entwurf, Einrichtung, Schneiden und Prüfung - sorgt für Genauigkeit, Effizienz und konsistente Ergebnisse.

Vorbereiten der digitalen Entwurfsdatei

Der Prozess beginnt mit einem CAD-Modell des Teils. Die Ingenieure erstellen das Design mit allen erforderlichen Abmessungen, Kurven und Schnittlinien. Die CAM-Software wandelt diese Datei dann in Maschinencode um, der die Bahnen, die Geschwindigkeit und die Leistungseinstellungen des Lasers definiert.

Simulationswerkzeuge testen das Programm oft vor der Produktion. Dieser Schritt fängt Fehler auf, vermeidet Kollisionen und reduziert den Ausschuss, indem der Prozess vor dem ersten Schnitt überprüft wird.

Einrichtung und Kalibrierung der Maschine

Die Bediener bereiten das Gerät vor, indem sie die richtigen Optiken, Düsen und Hilfsgase auswählen. Anschließend kalibrieren sie das System, indem sie den Fokus einstellen, den Strahl ausrichten und die Ausgangsleistung überprüfen.

Das Werkstück wird mit Hilfe von Klemmen oder speziellen Vorrichtungen fixiert. Mehrachsige Systeme oder Roboterarme werden an die Form des Werkstücks angepasst. Die richtige Einstellung stellt sicher, dass der Laser jede Oberfläche problemlos erreichen kann.

Schneidende Ausführung und Echtzeit-Überwachung

Sobald die Einrichtung abgeschlossen ist, führt die Maschine das Schneidprogramm aus. Der Laser folgt seinem Weg, während Sensoren Fokus, Temperatur und Gasfluss überwachen.

Die Echtzeitüberwachung erkennt Probleme wie Überhitzung, Ausrichtungsfehler oder unvollständige Schnitte. Die Bediener können die Einstellungen sofort anpassen, während die fortschrittliche Automatisierung kleinere Fehler automatisch korrigieren kann, ohne die Produktion zu unterbrechen.

Endbearbeitung und Qualitätskontrolle nach dem Schnitt

Nach dem Schneiden müssen die Teile möglicherweise in kleinen Schritten nachbearbeitet werden, z. B. EntgratenReinigung oder das Aufbringen von Beschichtungen. Einige Materialien erfordern Polieren um die endgültigen Qualitätsstandards zu erfüllen.

Qualitätsprüfungen bestätigen die Genauigkeit und die Oberflächenbeschaffenheit. Werkzeuge wie Messschieber, Laserscanner oder Koordinatenmessmaschinen messen die fertigen Teile. Dieser Schritt gewährleistet, dass das Produkt alle Spezifikationen erfüllt, bevor es zur Montage oder zum Versand kommt.

Branchenübergreifende Anwendungen

3D-Laserschneiden wird in vielen Branchen eingesetzt, in denen Genauigkeit, Geschwindigkeit und Flexibilität gefragt sind. Seine Fähigkeit, mit komplexen Formen und unterschiedlichen Materialien zu arbeiten, macht es sowohl für Prototypen als auch für die Großserienproduktion wertvoll.

Automobilindustrie

Im Automobilsektor wird das 3D-Laserschneiden für Karosserieteile, Auspuffteile und Strukturkomponenten. Er schneidet gekrümmte Oberflächen und geschweißte Baugruppen ohne spezielle Werkzeuge. Die Automobilhersteller profitieren von kürzeren Produktionszeiten und leichteren Konstruktionen, die durch Materialien wie Aluminium und hochfesten Stahl ermöglicht werden.

Medizinische Geräte

Hersteller in der Medizintechnik nutzen das 3D-Laserschneiden für chirurgische Werkzeuge, Implantatteile und kundenspezifische Gehäuse. Das Verfahren ist präzise und erzeugt glatte Oberflächen. Da es berührungslos ist, verringert sich das Risiko von Verunreinigungen oder Materialschäden.

Die Architektur

Architekten verwenden das 3D-Laserschneiden für dekorative Paneele, Gebäuderahmen und individuelle Elemente. Es funktioniert gut mit Metallen wie Stahl und Aluminium und ermöglicht komplexe Designs, die sowohl stabil als auch optisch ansprechend sind.

Unterhaltungselektronik

Elektronikunternehmen wenden 3D-Laserschneiden bei Gehäusen an, Klammernund Innenteile. Das Verfahren eignet sich gut für dünne Metalle und detaillierte Schnitte, die in kompakten Geräten erforderlich sind. Es unterstützt auch das schnelle Prototyping, was dazu beiträgt, neue Designs schnell auf den Markt zu bringen.

Vorteile des 3D-Laserschneidens

Das 3D-Laserschneiden bietet Herstellern klare Vorteile. Es verbessert die Qualität der Teile, senkt die Kosten und beschleunigt die Produktion. Seine Vielseitigkeit macht es für einfache und komplexe Projekte in verschiedenen Branchen nützlich.

Funktionen für komplexe Geometrie

Dank der mehrachsigen Bewegung können 3D-Lasersysteme entlang von Kurven, Winkeln und unregelmäßigen Oberflächen schneiden. Sie können Rohre, Formteile und geschweißte Baugruppen ohne Neupositionierung bearbeiten. Dies gibt den Konstrukteuren mehr Freiheit bei der Gestaltung einzigartiger Formen und spart den Herstellern Zeit, da zusätzliche Arbeitsgänge vermieden werden.

Hohe Präzision und Genauigkeit

Der fokussierte Laserstrahl erzeugt schmale Schnitte und glatte Kanten mit geringer Verzerrung. Selbst bei detaillierten Mustern und kleinen Merkmalen sind enge Toleranzen möglich. Da das Verfahren berührungslos ist, gibt es keinen Werkzeugverschleiß, was eine gleichbleibende Qualität bei großen Produktionsläufen gewährleistet.

Geschwindigkeit und Effizienz in der Produktion

Das 3D-Laserschneiden ist schneller als viele herkömmliche Verfahren. Programmierte Pfade ermöglichen einen schnellen Wechsel zwischen Aufträgen, und für neue Entwürfe sind keine Werkzeuganpassungen erforderlich. Dies verkürzt die Einrichtungszeit und unterstützt sowohl das Rapid Prototyping als auch die Großserienproduktion.

Verringerung des Materialabfalls

Der Laser trägt nur eine dünne Materiallinie ab, während optimierte Schneidpfade den Ausschuss minimieren. Die Nesting-Software ordnet die Teile eng nebeneinander auf dem Blech an und verbessert so die Nutzung des Rohmaterials. Dies senkt die Kosten und unterstützt nachhaltigere Fertigungsverfahren.

Herausforderungen und Einschränkungen

Das 3D-Laserschneiden bietet viele Vorteile, aber Unternehmen müssen auch die Herausforderungen abwägen, bevor sie es einsetzen. Diese betreffen Kosten, Materialoptionen und den täglichen Betrieb.

Erstinvestition und Ausrüstungskosten

Die Anschaffungskosten für 3D-Laserschneidmaschinen sind hoch. Das System umfasst moderne Laser, Bewegungssteuerungen und Automatisierungsfunktionen. Das Hinzufügen von Roboterarmen oder kundenspezifischen Vorrichtungen erhöht die Kosten noch weiter. Für kleinere Unternehmen kann dies ein Hindernis sein, obwohl langfristige Einsparungen und Effizienz die Investition oft ausgleichen.

Materialdicke und Leistungsbedarf

Laser funktionieren am besten bei dünnen bis mittelstarken Metallen. Sehr dicke Materialien benötigen mehr Leistung, was den Prozess verlangsamt und den Energieverbrauch erhöht. Für reflektierende Metalle wie Kupfer und Messing sind unter Umständen spezielle Laser erforderlich, um sie gleichmäßig zu schneiden. Im Vergleich zum mechanischen Schneiden verringert sich dadurch die Materialflexibilität.

Instandhaltung und operatives Fachwissen

Um genau und zuverlässig zu bleiben, müssen 3D-Lasersysteme regelmäßig gewartet werden. Die Optik muss gereinigt, die Gasversorgung überprüft und die Software auf dem neuesten Stand gehalten werden. Außerdem werden qualifizierte Bediener benötigt, um Programme einzurichten, Geräte zu kalibrieren und Probleme zu lösen. Ohne entsprechende Schulung können Effizienz und Produktqualität leiden.

Schlussfolgerung

Das 3D-Laserschneiden ist eine präzise und anpassungsfähige Methode zur Herstellung komplexer Metallteile. Es eignet sich für gekrümmte Oberflächen, Rohre und Baugruppen und reduziert die Rüstzeit und den Materialabfall. Das Verfahren bietet Genauigkeit, Geschwindigkeit und Konsistenz in Branchen wie der Automobil-, Medizin-, Architektur- und Elektronikindustrie.

Sind Sie bereit, Ihre Ideen mit 3D-Laserschneiden in die Realität umzusetzen? Kontaktieren Sie uns heute um Ihr Projekt zu besprechen und ein Angebot anzufordern.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.