Wenn Sie mit hohen Temperaturen oder aggressiven industriellen Prozessen zu tun haben, kann es vorkommen, dass Ihre Standard-Edelstahlteile schneller als erwartet ausfallen. Das führt zu Zeitverlusten, höheren Wartungskosten und Leistungsproblemen. Sie brauchen ein Material, das auch bei Hitze und Druck stabil bleibt. Hier kommt der rostfreie Stahl 310 ins Spiel.

In diesem Leitfaden wird erläutert, was Edelstahl 310 so einzigartig macht. Sie erfahren, wie er verwendet wird, woraus er besteht und wann man ihn anderen Typen vorzieht.

Was ist rostfreier Stahl 310?

Der rostfreie Stahl 310 ist ein austenitischer rostfreier Stahl. Er gehört zur Serie 300, die für ihre Korrosionsbeständigkeit und gute Festigkeit bekannt ist. Unter ihnen bietet 310 eine bessere Hochtemperaturfestigkeit als die Typen 304 oder 316.

Diese Legierung ist für den Einsatz in hitzeintensiven Anwendungen konzipiert. Sie bleibt stabil und ist selbst bei Temperaturen von über 1000°F resistent gegen Verzunderung. Das macht sie zu einer zuverlässigen Wahl für Wärmetauscher, Öfen und thermische Verarbeitungsanlagen.

Die UNS-Nummer für rostfreien Stahl 310 lautet S31000. Eine gängige Hochleistungsversion, 310S, wird als S31008 bezeichnet. Diese Sorten sind in mehreren Industrienormen anerkannt.

In den ASTM-Spezifikationen ist 310 unter Normen wie ASTM A240 (für Bleche und Platten) und ASTM A312 (für Rohre) aufgeführt. Diese Spezifikationen tragen dazu bei, dass das Material die Leistungserwartungen in kritischen Anwendungen erfüllt.

Chemische Zusammensetzung

Der rostfreie Stahl 310 erhält seine Festigkeit und Hitzebeständigkeit durch sein Legierungsgemisch. Die Hauptelemente sind Chrom und Nickel, aber auch einige andere Elemente tragen zu seiner Struktur bei.

Wichtige Elemente

- Chrom (24-26%) verbessert die Oxidationsbeständigkeit. Es bildet eine stabile Oxidschicht, die die Oberfläche bei extremer Hitze schützt.

- Nickel (19-22%) erhöht die Duktilität und Zähigkeit. Außerdem stabilisiert es das austenitische Gefüge, wodurch das Material auch bei hohen Temperaturen stabil bleibt.

Unwichtige Elemente

- Mangan (bis zu 2%) hilft bei der Warmumformung und verbessert die Zähigkeit.

- Silizium (bis zu 1,5%) verbessert die Oxidationsbeständigkeit und erhöht die Festigkeit.

- Kohlenstoff (bis zu 0,25%) erhöht die Härte und Festigkeit. In großen Mengen kann es jedoch die Korrosionsbeständigkeit verringern, weshalb es sorgfältig kontrolliert wird.

Physikalische und mechanische Eigenschaften

Der rostfreie Stahl 310 bietet eine gute Mischung aus Festigkeit, Härte und thermischer Leistung. Diese Eigenschaften machen ihn sowohl für strukturelle als auch für Hochtemperaturanwendungen geeignet.

Zugfestigkeit und Streckgrenze

Der rostfreie Stahl 310 hat eine typische Zugfestigkeit von etwa 75.000 psi und eine Streckgrenze von etwa 30.000 psi. Diese Werte bedeuten, dass das Material starken Zugkräften ohne bleibende Verformung standhalten kann.

Selbst bei hohen Temperaturen behält er seine Festigkeit besser bei als viele andere nichtrostende Stähle. Das macht ihn zuverlässig in Umgebungen mit Wärmebehandlung oder Temperaturwechsel.

Härte und Zähigkeit

Auf der Brinell-Skala liegt die Härte von 310 bei 150-190 HBW. Sie ist nicht so hart wie martensitische Sorten, bietet aber ein gutes Gleichgewicht zwischen Zähigkeit und Verschleißfestigkeit.

Die Legierung bleibt auch bei kryogenen oder erhöhten Temperaturen zäh und rissbeständig. Das macht sie zu einer sicheren Wahl, wo mechanische Stöße oder Belastungen möglich sind.

Dichte und Schmelzpunkt

- Dichte: 7,9 g/cm³ (oder 0,285 lb/in³)

- Schmelzbereich: Zwischen 2470°F und 2550°F (1355°C bis 1400°C)

Diese Werte zeigen, dass das Material unter extremen Bedingungen stabil ist und unter Hitzeeinwirkung nicht so leicht seine Form oder Integrität verliert.

Wärmeleitfähigkeit und Ausdehnung

- Wärmeleitfähigkeit: Etwa 14,2 W/m-K bei 100°C

- (Niedriger als Kohlenstoffstahl, daher langsamere Wärmeleitung)

- Thermische Ausdehnung: Etwa 15,9 µm/m-°C

Diese geringere Wärmeleitfähigkeit trägt zur Reduzierung der Wärmeübertragung in Hochtemperatursystemen bei. Die mäßige Ausdehnungsrate muss bei der Konstruktion von Baugruppen berücksichtigt werden, insbesondere bei ungleichen Materialien.

Korrosionsbeständigkeit

Edelstahl 310 ist vor allem für seine hohe Oxidations- und Hitzebeständigkeit bekannt. Er eignet sich gut für viele raue Umgebungen, vor allem wenn hohe Temperaturen im Spiel sind.

Oxidationsbeständigkeit bei hohen Temperaturen

Der rostfreie Stahl 310 ist an der Luft bei Temperaturen bis zu 1093°C (2000°F) oxidationsbeständig. Der hohe Chrom- und Nickelgehalt bildet eine schützende Oxidschicht auf der Oberfläche. Diese Schicht verhindert eine weitere Reaktion zwischen dem Metall und Sauerstoff.

Selbst wenn die Legierung über lange Zeiträume hinweg Hitze ausgesetzt ist, behält sie ihre strukturelle Stabilität bei. Deshalb wird sie häufig für Ofenteile und Hitzeschilde verwendet.

Leistung in Schwefel- und Stickstoffatmosphären

310 zeigt gute Leistungen in Luft und neutraler Umgebung. In schwefelhaltigen oder sauerstoffarmen Atmosphären zeigt es jedoch eine geringere Beständigkeit. Schwefel kann die schützende Oxidschicht abbauen, was zu Korrosion führt.

In stickstoffreichen Umgebungen hält das Material im Allgemeinen gut stand. Aber wenn die Umgebung sowohl schwefel- als auch stickstoffreich ist, ist es besser, eine speziellere Legierung zu verwenden.

Beschränkungen in mariner Umgebung

Edelstahl 310 wird nicht für den Einsatz im Meer oder in chloridhaltigen Umgebungen empfohlen. Seine Korrosionsbeständigkeit in Meerwasser ist im Vergleich zu Edelstahl 316 geringer.

Beim Einsatz in Küstennähe oder unter Wasser können Chloridionen Lochfraß und Spaltkorrosion verursachen. Das schränkt seine Wirksamkeit bei Anwendungen in der Nähe von Salzwasser ein.

Fähigkeiten zur Hitzebeständigkeit

Der rostfreie Stahl 310 ist für die langfristige Einwirkung von großer Hitze ausgelegt. Seine Struktur bleibt sowohl bei kontinuierlicher als auch bei wechselnder thermischer Belastung stabil.

Arbeitstemperaturbereich

Diese Legierung ist für Temperaturen bis zu 1093°C (2000°F) geeignet. Kurzzeitig kann sie sogar noch höhere Temperaturen aushalten. Bei langfristiger Verwendung ist es jedoch am besten, sie unter 2000°F zu halten, um Festigkeitsverluste zu vermeiden.

In niedrigeren Temperaturbereichen, z. B. unter 1500°F, behält das Material sowohl seine Festigkeit als auch seine Korrosionsbeständigkeit. Dank dieser Flexibilität ist es für eine Vielzahl von Hochtemperaturanwendungen geeignet.

Leistung im intermittierenden und kontinuierlichen Betrieb

Im intermittierenden Betrieb, bei dem die Temperaturen wiederholt steigen und fallen, funktioniert 310 zuverlässig ohne Rissbildung oder Verzunderung. Die austenitische Struktur verleiht ihm eine gute Beständigkeit gegen Temperaturschocks.

Im Dauerbetrieb behält es seine Oxidationsbeständigkeit und mechanische Festigkeit über lange Zeiträume hinweg bei. Das ist ein wichtiger Grund, warum es für Wärmetauscher und Brennerkomponenten gewählt wird.

Herstellung und Verarbeitbarkeit

Der rostfreie Stahl 310 lässt sich gut bearbeiten, erfordert aber die richtigen Techniken. Sein hoher Nickel- und Chromgehalt wirkt sich auf sein Verhalten bei der Bearbeitung und Umformung aus.

Bearbeitbarkeit

Die Bearbeitung von 310 ist schwieriger als die von Standardgüten wie 304. Der hohe Legierungsgehalt erhöht den Werkzeugverschleiß. Verwenden Sie scharfe Werkzeuge, niedrige Geschwindigkeiten und viel Kühlmittel, um die Hitze zu reduzieren.

Es ist am besten, es im geglühten Zustand zu bearbeiten. Dadurch wird die Aufhärtung verringert und die Rissbildung an der Oberfläche vermieden.

Schweißeignung und Schweißverfahren

310 lässt sich mit den meisten Standardverfahren gut schweißen. WIG, MIGund Stickschweißen (SMAW) sind alle geeignet.

Verwenden Sie Schweißzusatzwerkstoffe wie 310 oder 309 rostfrei für starke Schweißverbindungen. Um Risse zu vermeiden, sollten Sie hohe Wärmezufuhr vermeiden und die Teile nach dem Schweißen langsam abkühlen lassen.

Umformung und Biegeverhalten

310 kann sein gebildet und mit Standardmethoden gebogen werden, aber es erfordert mehr Kraft als niedrig legierte Stähle. Die hohe Festigkeit des Materials erfordert schwerere Werkzeuge.

Um Risse bei engen Biegungen zu vermeiden, sollte der Biegeradius größer als die Blechdicke sein. Es ist auch hilfreich, dicke Abschnitte vorzuwärmen, wenn das Kaltbiegen schwierig ist.

Tipps zum Schneiden und Bohren

Verwenden Sie Hartmetallwerkzeuge oder Bits aus Schnellstahl (HSS) für Bohren. Langsame Geschwindigkeiten und gleichmäßiger Vorschubdruck funktionieren am besten. Tragen Sie Kühlflüssigkeit auf, um einen Hitzestau zu vermeiden.

Plasma, Laser, oder Wasserstrahlschneiden wird zum Schneiden bevorzugt. Sie ergeben saubere Kanten und verringern die Gefahr von Verformungen oder hitzebeeinflussten Zonen.

| Eigenschaft | Wert |

|---|---|

| UNS-Bezeichnung | S31000 (310), S31008 (310S) |

| ASTM-Normen | ASTM A240 (Blech/Platten), ASTM A312 (Rohre) |

| Zugfestigkeit | Ca. 75.000 psi |

| Streckgrenze | Ca. 30.000 psi |

| Härte | 150-190 HBW (Brinell) |

| Zähigkeit | Hoch bei niedrigen und hohen Temperaturen |

| Dichte | 7,9 g/cm³ (0,285 lb/in³) |

| Schmelzpunkt | 2470°F-2550°F (1355°C-1400°C) |

| Wärmeleitfähigkeit | 14,2 W/m-K bei 100°C |

| Wärmeausdehnung | 15,9 µm/m-°C |

| Chromgehalt | 24-26% |

| Nickelgehalt | 19-22% |

| Mangangehalt | Bis zu 2% |

| Siliziumgehalt | Bis zu 1,5% |

| Kohlenstoffgehalt | Bis zu 0,25% |

| Oxidationsbeständigkeit | Bis zu 2000°F (1093°C) in Luft |

| Korrosionsbeständigkeit | Gut in Luft, eingeschränkt in Meeres- oder Chloridumgebungen |

| Bearbeitbarkeit | Niedrig - erfordert langsame Geschwindigkeit, scharfe Werkzeuge und Kühlmittel |

| Schweißbarkeit | Gut - WIG, MIG, SMAW; verwenden Sie 310 oder 309 Füllstoff |

| Formbarkeit | Mäßig - erfordert höhere Kraft, großer Biegeradius |

| Schnittmethoden | Laser, Plasma, Wasserstrahl bevorzugt |

| Allgemeine Verwendung | Öfen, Muffeln, Strahlungsrohre, Wärmetauscher, Thermokörbe |

Wärmebehandlung und Glühen

Wärmebehandlung kann die Eigenschaften von 310 Edelstahl verändern. Es wird hauptsächlich verwendet, um das Material weicher zu machen, die Duktilität zu verbessern oder innere Spannungen nach dem Formen oder Schweißen abzubauen.

Empfohlene Wärmebehandlungsverfahren

Bei rostfreiem Stahl 310 ist das Glühen die häufigste Wärmebehandlung. Bei diesem Verfahren wird das Metall auf 1040-1150°C (1900-2100°F) erhitzt. Anschließend muss es schnell abgekühlt werden, in der Regel durch Wasserabschrecken oder Luftkühlung.

Diese Methode trägt zur Wiederherstellung der Duktilität bei und reduziert die Auswirkungen der Kaltverfestigung. Es sollte immer in einer sauberen Umgebung durchgeführt werden, um Verzunderung oder Oberflächenoxidation zu vermeiden.

Auswirkungen auf die mechanischen Eigenschaften

Durch das Glühen wird die Härte verringert und die Duktilität erhöht. Dadurch lässt sich das Material leichter formen, biegen oder bearbeiten.

Allerdings werden dadurch auch die Zugfestigkeit und die Streckgrenze verringert. Nach dem Glühen ist der Stahl flexibler, aber etwas weniger fest. Dieser Kompromiss ist bei vielen Umform- oder Schweißanwendungen akzeptabel.

Wann und warum man das Glühen verwenden sollte?

Verwenden Sie Glühen nach Arbeiten in einer schweren, kalten Umgebung, um Spannungen abzubauen und die Verarbeitbarkeit wiederherzustellen. Es ist auch nach dem Schweißen hilfreich, um Rissbildung in der Wärmeeinflusszone zu verhindern.

Wenn das Teil seine Formbarkeit für künftige Biegungen beibehalten muss, hilft das Glühen, unerwünschte Brüche oder Werkzeugverschleiß während der Fertigung zu vermeiden.

Oberflächenveredelung

Die Oberflächengüte von rostfreiem Stahl 310 beeinflusst sowohl das Aussehen als auch die Leistung. Unterschiedliche Oberflächen können die Korrosionsbeständigkeit, die Reinigungsfreundlichkeit oder die optische Attraktivität verbessern.

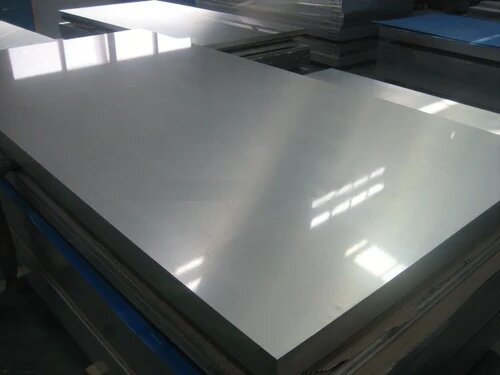

Gemeinsame Ausführungen (2B, BA, Nr.4, Spiegel)

- 2B-Finish: Eine glatte, matte Oberfläche mit leichtem Reflexionsvermögen. Es ist üblich, dass industrielle Teile eine gute Korrosionsbeständigkeit aufweisen.

- BA (Blankgeglüht): Eine helle, reflektierende Oberfläche, die in einem Ofen mit kontrollierter Atmosphäre hergestellt wird. Wird verwendet, wenn ein sauberes Aussehen und eine bessere Korrosionsbeständigkeit erforderlich sind.

- Nr.4 Ausführung: Eine gebürstete, gerichtete Maserung. Häufig in der Architektur und in Küchen eingesetzt.

- Hochglanzpoliert: Hochglanzpoliert und reflektierend. Wird häufig für dekorative Teile oder Oberflächen verwendet, die leicht zu reinigen sind.

Beizen, Passivieren und Polieren

- Beizen: Entfernt Zunder, Oxide und Schweißverfärbungen mit sauren Lösungen. Es trägt zur Wiederherstellung einer sauberen, korrosionsbeständigen Oberfläche bei.

- Passivierung: Verbessert die natürliche Chromoxidschicht, indem freies Eisen von der Oberfläche entfernt wird. Verbessert die Korrosionsbeständigkeit.

- Polieren: Glättet die Oberfläche und erhöht den Glanz. Es kann auch Schmutzablagerungen reduzieren und die Reinigung erleichtern.

Industrielle Anwendungen

Edelstahl 310 ist für anspruchsvolle Umgebungen ausgelegt. Aufgrund seiner Festigkeit und Hitzebeständigkeit eignet er sich für viele Hochtemperatur- und korrosive Umgebungen.

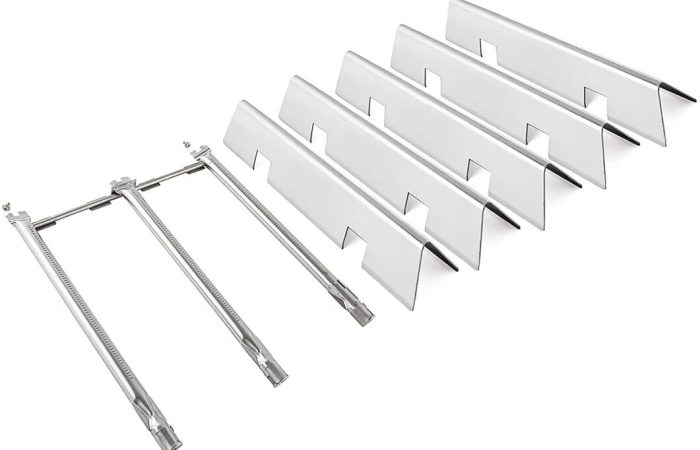

Wärmetauscher und Heizkessel

310 wird für Rohre, Platten und Böden in Wärmetauschern und Kesseln verwendet. Es ist widerstandsfähig gegen Verzunderung und bleibt auch bei thermischer Belastung formstabil. Dies trägt dazu bei, dass die Effizienz und Sicherheit des Systems auf Dauer erhalten bleibt.

Brennöfen und Öfen

In Öfen, Ofenauskleidungen und Brennerteilen hält 310 großer Hitze stand, ohne sich zu verziehen. Es behält seine mechanische Festigkeit auch nach langer Einwirkung von Temperaturen über 1800°F. Das reduziert Ausfallzeiten und Ersatzkosten.

Kryogenische Komponenten

Obwohl 310 für den Einsatz bei hohen Temperaturen bekannt ist, funktioniert es auch bei kryogenen Temperaturen gut. Es bleibt zäh und rissbeständig, wenn es Gefrierbedingungen ausgesetzt wird, was in einigen Gasverarbeitungs- und -speichersystemen von Nutzen ist.

Ausrüstung für die Petrochemie und Raffinerie

310 wird häufig in Raffineriebrennern, Rohrleitungen und Rauchgasauskleidungen verwendet. Es widersteht der Oxidation und Aufkohlung in Umgebungen mit heißen Gasen und korrosiven Chemikalien. Dadurch eignet es sich für Hochdruck- und Hochtemperatur-Verarbeitungsanlagen.

Vergleich mit anderen nichtrostenden Stählen

Die Wahl des richtigen nichtrostenden Stahls hängt von den Einsatzbedingungen ab. Im Folgenden wird der Vergleich zwischen 310 und gängigeren Sorten wie 316 und 304 dargestellt.

| Eigenschaft | 310 Rostfreier Stahl | Edelstahl 316 | 304 Edelstahl |

|---|---|---|---|

| Hitzebeständigkeit | Ausgezeichnet (bis zu 2000°F / 1093°C) | Gut (bis zu 1600°F / 871°C) | Angemessen (bis zu 1500°F / 816°C) |

| Korrosionsbeständigkeit | Mäßig, nicht für Meeres- oder Chloridumgebungen geeignet | Hervorragend geeignet für marine und chloridhaltige Umgebungen | Gut in allgemeinen Umgebungen |

| Hauptlegierungselemente | Hoch Cr (24-26%), Ni (19-22%) | Cr (16-18%), Ni (10-14%), Mo (2-3%) | Cr (18-20%), Ni (8-10.5%) |

| Verarbeitbarkeit | Mäßig, braucht stärkere Werkzeuge und Kraft | Gut, leicht zu formen und zu schweißen | Hervorragend, weit verbreitet für Umformung und Schweißen |

| Schweißbarkeit | Gut, aber es muss die Hitze kontrolliert werden | Exzellent | Exzellent |

| Kosten | Höher aufgrund des hohen Legierungsanteils | Mittel | Untere |

| Beste Anwendungsfälle | Hochtemperaturöfen, Brennöfen, Wärmetauscher | Schiffsteile, chemische Verarbeitung, medizinische Geräte | Allzweckgeräte, Spülen, Apparate |

Schlussfolgerung

Der rostfreie Stahl 310 ist eine korrosionsbeständige Hochtemperaturlegierung, die für anspruchsvolle Umgebungen entwickelt wurde. Sein hoher Chrom- und Nickelgehalt verleiht ihm eine ausgezeichnete Festigkeit und Oxidationsbeständigkeit bei Temperaturen von bis zu 2000°F. Er eignet sich gut für Öfen, Wärmetauscher, Brennöfen und petrochemische Anlagen.

Benötigen Sie maßgeschneiderte Komponenten aus rostfreiem Stahl 310? Unser Team hat die Werkzeuge und die Erfahrung, um Ihnen zu helfen. Kontaktieren Sie uns heute, um Ihr Projekt zu besprechen und ein schnelles, zuverlässiges Angebot zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.