كل مشروع له نقاط ضغطه. مواعيد نهائية ضيقة. مواد صعبة. أشكال الأجزاء المعقدة. عندما يتعلق الأمر بتصنيع المعادن، فإن التشكيل هو المكان الذي تظهر فيه هذه المشاكل بسرعة. إذا لم يكن التشكيل صحيحًا، فلن يكون أداء المنتج النهائي جيدًا. الخبر السار؟ يمنحك تشكيل الصفائح المعدنية العديد من الطرق لتشكيل المعادن بدقة وسرعة، طالما اخترت الطريقة الصحيحة.

ستوضح هذه المقالة الطرق والأدوات والاستخدامات الرئيسية لتشكيل الصفائح المعدنية. استمر في القراءة لمعرفة الخيار الأنسب لمشروعك القادم.

ما هو تشكيل الصفائح المعدنية؟

تشكيل الصفائح المعدنية هي طريقة لتشكيل المعدن دون إزالة المواد. وهي تستخدم آلات لتطبيق القوة على صفيحة معدنية. تتسبب هذه القوة في ثني المعدن أو تمدده أو تشكيله بالشكل المطلوب.

يبقى المعدن قطعة واحدة. لا يتشقق أو ينكسر. وبدلاً من ذلك، فإنه يتدفق ويمتد تحت الضغط. تشمل طرق التشكيل الشائعة الثني والختم والسحب العميق والتشكيل بالدلفنة. تناسب كل طريقة أحجام الأجزاء والأشكال واحتياجات الإنتاج المختلفة.

تنتشر الأجزاء المعدنية المشكّلة في كل مكان - في السيارات والأجهزة المنزلية والإلكترونيات والأجهزة الطبية. التشكيل هو المفتاح لبناء منتجات قوية وخفيفة الوزن وبأسعار معقولة.

المبادئ الأساسية لتشكيل الصفائح المعدنية

تعمل عملية التشكيل لأن المعدن يتغير شكله تحت القوة. وللحصول على أفضل النتائج، من المهم معرفة كيف يتصرف المعدن وما الذي يؤثر على قدرته على التشكيل.

السلوك المادي تحت الضغط

عندما يكون المعدن تحت الضغط، فإنه يتفاعل بطريقتين رئيسيتين. أولاً، يقاوم القوة. ثم، إذا كانت القوة قوية بما فيه الكفاية، يبدأ في تغيير شكله.

يعتمد هذا التفاعل على نوع المعدن وسماكته وكيفية معالجته. المعادن اللينة تنثني بسهولة أكبر. أما المعادن الأكثر صلابة فتحتاج إلى قوة أكبر.

يُطلق على مدى قدرة المعدن على الثني أو التمدد قبل التشقق اسم الليونة. كلما كانت الليونة أعلى، كان تشكيله أسهل.

التشوه المرن مقابل التشوه البلاستيكي

يحدث التشوه المرن عندما ينحني المعدن ولكنه يعود إلى شكله الأصلي بعد زوال القوة. يحدث ذلك عند مستويات إجهاد منخفضة.

التشوه البلاستيكي هو عندما يبقى المعدن في الشكل الجديد بعد إزالة القوة. وهذا هو الهدف في معظم عمليات التشكيل.

لتشكيل الأجزاء، يجب أن تدفع القوة المعدن إلى ما بعد حد المرونة إلى تشوه بلاستيكي. وهذا التغير الدائم هو ما يعطي المعدن شكله الجديد.

العوامل المؤثرة على قابلية التشكيل

تؤثر العديد من الأشياء على مدى جودة تشكيل المعدن. وتشمل هذه الأشياء:

- نوع المادة (ألومنيوم، فولاذ، نحاس)

- سُمك الصفيحة

- اتجاه الحبيبات في المعدن

- درجة الحرارة أثناء التشكيل

- حالة السطح (أملس أو خشن)

غالبًا ما تحسن درجات الحرارة المرتفعة والأسطح الأكثر سلاسة من قابلية التشكيل. تتشكل بعض المعادن أيضًا بشكل أفضل عندما تسير الحبيبات في نفس اتجاه الانحناء.

تقنيات تشكيل الصفائح المعدنية

يشمل تشكيل الصفائح المعدنية مجموعة متنوعة من الطرق المستخدمة لإعادة تشكيل الصفائح المعدنية المسطحة إلى أجزاء مفيدة. ولكل تقنية استخدامات محددة حسب شكل المنتج النهائي وسماكته وقوته.

الانحناء

من بين جميع عمليات تشكيل الصفائح المعدنية, الانحناء هو أحد أكثرها شيوعًا. وهي تنطوي على تشويه المعدن على طول خط مستقيم دون تكسير أو قطع. تُستخدم هذه التقنية لعمل زوايا ومنحنيات وطيات. وعادةً ما يتم استخدام مكابح كبس أو ماكينة طي لإجراء عملية الثني.

تستخدم العديد من الصناعات، بما في ذلك صناعة السيارات والإنشاءات والإلكترونيات، الثني لإنتاج الإطارات والأقواس والمرفقات. فهو يساعد على إنشاء هياكل صلبة من الصفائح المسطحة مع الحفاظ على قوة الجزء ووظيفته.

تلعب سماكة المادة دوراً رئيسياً في عملية الثني. تتطلب المعادن السميكة قوة أكبر وأدوات أقوى. كما يجب أن يتطابق نصف قطر الثني مع نوع المادة وسُمكها. وهذا يساعد على منع التشقق أو التجعد أو الالتواء أثناء التشكيل.

الختم والتثقيب

ختم و اللكم هي طرق سريعة وقابلة للتكرار لقطع أو تشكيل الصفائح المعدنية. تتضمن هذه العمليات كبس أداة (ثقب) في المعدن باستخدام قالب تحتها. يزيل الثقب أجزاء من الصفيحة لتشكيل ثقوب أو أشكال. وقد يؤدي الختم أيضاً إلى ثني المعدن أو نقشه.

تُستخدم هذه الطرق على نطاق واسع في الإنتاج الضخم للأجزاء مثل الأغطية والألواح والأغطية الإلكترونية. وتعتمد عليها صناعات السيارات والأجهزة في التصنيع عالي السرعة.

يؤثر تصميم الأداة وسرعة المكبس ونوع المعدن على النتيجة. تسمح القوالب التدريجية بإجراء عمليات متعددة في دورة واحدة، مما يوفر الوقت ويحسّن اتساق القِطع.

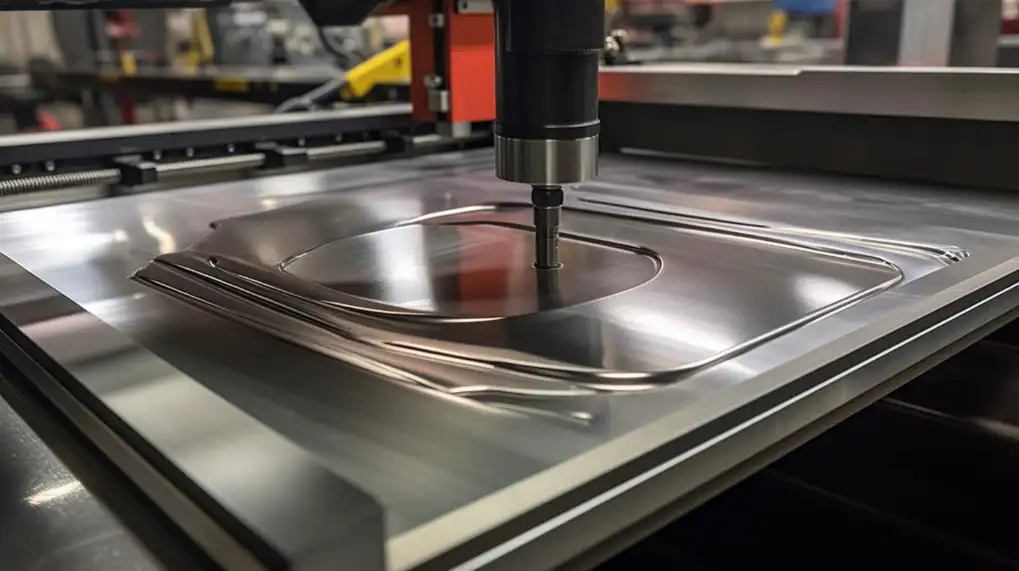

الرسم العميق

رسم عميق تقوم بتمديد الصفيحة المعدنية إلى شكل مجوف أو عميق دون تقسيمها. تقوم المثقاب بدفع الصفيحة داخل تجويف القالب، لتشكيل عناصر مثل العلب وأحواض المطبخ وعلب البطاريات. تسمح هذه الطريقة بتشكيل أشكال سلسة وقوية بجدران رقيقة.

تُستخدم عادةً في الصناعات الغذائية والطبية وصناعة السيارات. تُستخدم حوامل الفراغات للحفاظ على المعدن مسطحاً أثناء السحب، مما يساعد على تجنب التجاعيد. وغالباً ما يتم إضافة التزييت لتقليل الاحتكاك.

تعمل العملية بشكل أفضل مع المواد القابلة للسحب. ويعد التصميم المناسب للقالب والضغط المتحكم فيه أمران أساسيان لتجنب التمزق أو الترقق.

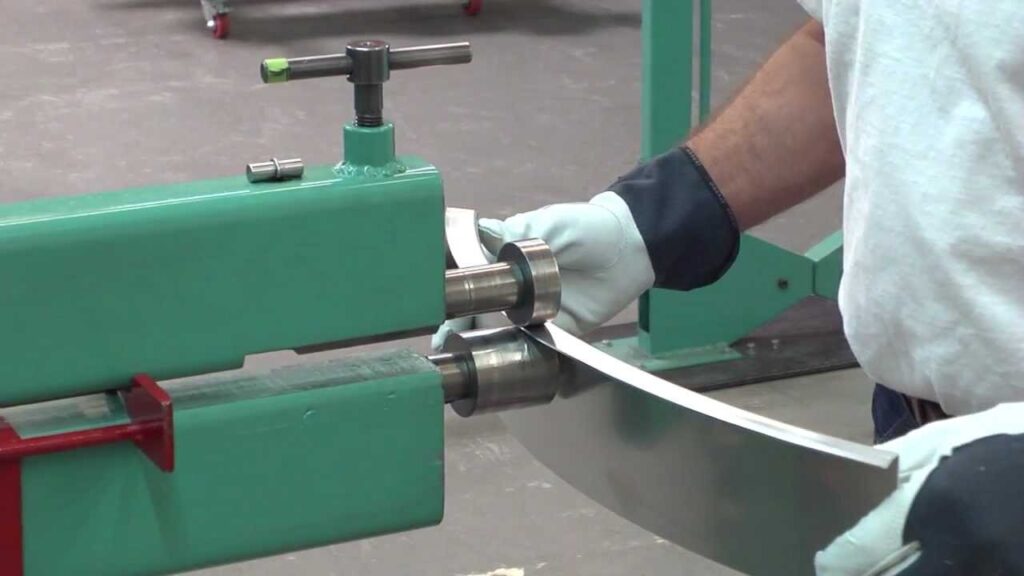

التشكيل بالدلفنة

التشكيل بالدلفنة تشكيل شرائح طويلة من المعدن عن طريق تغذيتها من خلال سلسلة من البكرات. تقوم كل بكرة بثني الصفيحة أكثر قليلاً حتى الوصول إلى الشكل النهائي. هذه الطريقة مثالية لإنشاء أجزاء ذات شكل متناسق على طولها.

تُستخدم على نطاق واسع في صناعة الأسقف المعدنية والقضبان وإطارات النوافذ والدعامات الهيكلية. وهي توفر سرعات إنتاج عالية وأقل قدر من نفايات المواد.

يعمل التشكيل بالدلفنة بشكل أفضل مع الصفائح المعدنية الرقيقة. يستغرق الإعداد وقتاً طويلاً، ولكنه يعمل بكفاءة للأحجام الكبيرة.

تمتد

أشكال التمدد الأسطح المنحنية عن طريق سحب الصفيحة المعدنية فوق قالب. يتم تثبيت الصفيحة على الحواف وتمديدها أثناء استخدام القوة. يؤدي ذلك إلى إنشاء أشكال كبيرة وناعمة بأدنى حد من الأدوات.

وهي تُستخدم في ألواح الطيران وألواح السيارات حيث تكون القوة والتشطيبات الناعمة أمرًا بالغ الأهمية. وتساعد هذه العملية على تحقيق تناسب محكم وتقلل من الحاجة إلى اللحام أو المثبتات.

يمكن شد المعادن المطيلة فقط دون تشقق. الشد المناسب وتصميم الأداة ضروريان لتجنب الترقق والكسر.

التشكيل المائي

التشكيل المائي لتشكيل المعادن باستخدام ضغط السوائل بدلاً من اللكمات الصلبة. توضع صفيحة معدنية في قالب ويدفعها السائل عالي الضغط إلى الشكل. وهذا يسمح بتشكيل أجزاء معقدة وخفيفة الوزن بسماكة موحدة.

وتستخدم على نطاق واسع في إطارات الدراجات وقطع غيار السيارات وأدوات المطبخ. تقلل هذه العملية من عدد الوصلات أو اللحامات المطلوبة.

يتيح التشكيل المائي مزيدًا من حرية التصميم ولمسة نهائية أفضل للسطح. يعمل بشكل أفضل مع المعادن اللينة والقابلة للسحب مثل الألومنيوم والنحاس والفولاذ المقاوم للصدأ.

الغزل

يقوم الغزل بتشكيل أشكال مستديرة ومتماثلة من خلال تدوير قرص معدني على مخرطة. تقوم أسطوانة بدفع القرص وتشكيله على قالب أو شكل. ويؤدي ذلك إلى تشكيل المخاريط والقباب والأسطوانات.

يُستخدم الغزل في الإضاءة وأواني الطهي والتطبيقات الفضائية. ويمكن أن يتم ذلك يدويًا للنماذج الأولية أو باستخدام التحكم الرقمي باستخدام الحاسب الآلي للإنتاج بكميات كبيرة.

تعمل العملية بشكل جيد مع الصفائح الرقيقة وتعطي سطحًا أملس. يجب التحكم في ضغط الأداة وسرعة الدوران لتجنب التمزق أو الترقق.

البثق

البثق يدفع المعدن من خلال قالب لتشكيل مقاطع عرضية طويلة وموحدة. وفي حين أنه أكثر شيوعًا بالنسبة للقضبان والقضبان، يمكن أيضًا بثق بعض الأشكال الشبيهة بالصفائح اعتمادًا على المظهر الجانبي.

يُستخدم في تطبيقات مثل المشتتات الحرارية وأغطية مصابيح LED والدعامات الهيكلية. يعطي البثق تشطيباً سطحياً نظيفاً وشكلاً دقيقاً.

تعمل هذه العملية بشكل أفضل مع المعادن اللينة مثل الألومنيوم. يساعد التبريد المناسب وتصميم القالب في الحفاظ على جودة ثابتة.

التجعيد

يعمل الشباك على لف حافة الصفيحة في حلقة أو لفائف. يعمل ذلك على تنعيم الحواف الحادة ويضيف قوة للجزء. وغالباً ما تستخدم في الأغطية وحواف الأبواب والزخارف الزخرفية.

تساعد العملية على تحسين السلامة وتعطي مظهراً نهائياً للجزء. تُستخدم البكرات أو القوالب المخصصة لتشكيل الحافة الملتفة.

يتطلب التجعيد تحكمًا دقيقًا لتجنب انقسام المعدن. يجب أن تكون المادة قابلة للسحب بما يكفي للدحرجة دون تشقق.

أدوات ومعدات التشكيل

يعتمد التشكيل على امتلاك الأدوات المناسبة. تلعب كل قطعة من المعدات دورًا رئيسيًا في تشكيل الأجزاء بدقة وكفاءة.

مكابس الضغط ومكابس التشكيل

تقوم مكابح الكبس بثني الصفائح المعدنية باستخدام مثقاب وقالب. وهي تأتي بأنواع يدوية وهيدروليكية وماكينات CNC.

توفر النماذج الهيدروليكية تحكماً أفضل. توفر مكابس الكبس بنظام التحكم الرقمي دقة أعلى وإعداد أسرع. مكابس التشكيل هي ماكينات أكبر حجمًا تقوم بختم أو ثقب أو سحب المعادن. وهي تستخدم قوة عالية لتشكيل القِطع في شوط واحد أو خطوات متعددة.

القوالب واللكمات ومواد الأدوات

تحدد القوالب واللكمات شكل المعدن. تقوم المثقاب بالضغط. يدعم القالب الصفيحة ويتحكم في الشكل النهائي.

يجب أن تكون الأدوات قوية ومقاومة للتآكل. وتشمل المواد الشائعة فولاذ الأدوات والكربيد والسبائك المقواة.

يؤثر اختيار الأداة على الدقة والتكرار والتكلفة. كما أن الأدوات المصممة جيدًا تقلل من الخردة ووقت الإعداد.

تكامل ماكينات التحكم الرقمي باستخدام الحاسوب والأتمتة

تتحكم تقنية التحكم الرقمي باستخدام الحاسب الآلي في الماكينات باستخدام تعليمات رقمية. في التشكيل، تحدد أنظمة التحكم الرقمي باستخدام الحاسب الآلي الزوايا والقوة والموضع بدقة. يمكن لمكابس الكبس بنظام التحكم الرقمي تخزين البرامج لمختلف الوظائف، مما يسرّع من عمليات التبديل.

تضيف الأتمتة الروبوتات والمغذيات وأجهزة الاستشعار. وهذا يقلل من الأخطاء البشرية ويزيد من السرعة ويدعم الإنتاج على مدار الساعة طوال أيام الأسبوع.

الاعتبارات المادية

اختيار المعدن المناسب يُحدث فرقاً كبيراً. تتصرف كل مادة بشكل مختلف أثناء التشكيل. دعونا نلقي نظرة على الخيارات الأكثر شيوعًا وخصائصها.

المعادن الشائعة المستخدمة في التشكيل

الفولاذ المقاوم للصدأ

يقاوم الفولاذ المقاوم للصدأ التآكل ويدوم طويلاً. إنه أصعب في التشكيل من الفولاذ العادي ولكنه يعمل بشكل جيد للمعدات الطبية وأدوات المطبخ. استخدمه عندما تحتاج إلى القوة والحماية من الصدأ.

الكربون الصلب

الفولاذ الكربوني قوي ورخيص. ينحني ويتشكل بسهولة، مما يجعله مثاليًا لقطع غيار السيارات والبناء. وكلما زادت نسبة الكربون في الفولاذ، أصبح أقوى ولكنه أقل قابلية للتشكيل.

الصلب المجلفن

هذا الصلب الكربوني مطلي بالزنك. يمنع الطلاء الصدأ مع الحفاظ على قوة الفولاذ. استخدمه للمنتجات الخارجية مثل الأسقف أو الصناديق الكهربائية.

سبائك الألومنيوم

الألومنيوم خفيف وسهل التشكيل. توفر السبائك المختلفة قوة مختلفة. غالباً ما تستخدم أجزاء الطائرات وعلب المشروبات الألومنيوم لأنه لا يصدأ وخفيف الوزن.

النحاس والنحاس

تقوم هذه المعادن بتوصيل الكهرباء والحرارة بشكل جيد. وهي لينة وتتشكل بسهولة في الأنابيب أو الأجزاء الكهربائية. النحاس الأصفر أكثر صلابة من النحاس ولكنه لا يزال قابلاً للتشغيل.

التيتانيوم

التيتانيوم قوي جداً ولكنه صعب التشكيل. وهو خفيف ولا يتآكل، لذا فهو يُستخدم في صناعة الطيران والزراعات الطبية. توقع تكاليف أعلى واحتياجات أدوات خاصة.

خواص المواد التي تؤثر على التشكيل

الليونة والليونة

الليونة تعني مدى قدرة المعدن على التمدد. أما قابلية الليونة فهي مدى قابليته للتمدد دون أن يتشقق. النحاس مطيل جداً، في حين أن التيتانيوم أقل ليونة. وتشكل المعادن الأكثر ليونة أشكالاً معقدة بشكل أفضل.

قوة الخضوع وتصلب العمل

قوة الخضوع هي عندما يبدأ المعدن في الانحناء بشكل دائم. وتصبح بعض المعادن أكثر صلابة كلما عملت عليها (تصلب أثناء العمل). يتصلب الألومنيوم أثناء العمل بسرعة، بينما يتصلب الفولاذ الطري ببطء.

معايير السماكة والمقاييس

المعدن السميك أقوى ولكن تشكيله أصعب. يصبح رقم القياس أصغر كلما زاد سُمك المعدن. على سبيل المثال:

- عيار 18 = حوالي 1.2 مم

- مقياس 22 = حوالي 0.8 مم

- مقياس 24 = حوالي 0.6 مم

الصفائح الرقيقة (قياس 24+) تنحني بسهولة ولكنها تنبعج. تحتاج الصفائح السميكة (أقل من 18 مقياس) إلى ماكينات قوية. تحقق دائمًا من حدود معدات التشكيل قبل اختيار السُمك.

معلمات مهمة في تشكيل الصفائح المعدنية

يعتمد تشكيل المعدن بدقة على عدة قيم رئيسية. تساعد هذه المعلمات على ضمان تطابق الجزء النهائي مع التصميم ووظائفه بشكل جيد في تطبيقه.

عامل K

يعتمد تشكيل المعدن بدقة على عدة قيم رئيسية. تساعد هذه المعلمات على ضمان تطابق الجزء النهائي مع التصميم ووظائفه بشكل جيد في تطبيقه.

- النطاق النموذجي: 0.3 إلى 0.5

- معادن أكثر ليونة = عامل K أقل

- المعادن الأكثر صلابة = عامل K أعلى

- استخدمه لحساب أبعاد النمط المسطح قبل الثني. يعني عامل K الخاطئ أن الجزء الخاص بك سيكون طويلاً جداً أو قصيراً جداً.

نصف قطر الانحناء (R)

نصف قطر الانحناء هو المسافة من مركز الانحناء إلى السطح الداخلي. نصف القطر الصغير يعطي انحناءً حاداً، بينما نصف القطر الكبير يعطي انحناءً سلساً.

- يعتمد الحد الأدنى لنصف القطر على المادة والسُمك

- صغير جدًا = تشققات على الجزء الخارجي من الانحناء

- قاعدة عامة: يجب أن تكون R مساوية على الأقل لسُمك الصفيحة

- بالنسبة للفولاذ المقاوم للصدأ، استخدم 2 - 3 أضعاف السماكة. يمكن للألومنيوم التعامل مع أنصاف أقطار أضيق.

إهداء الانحناء وبدل الانحناء

خصم الانحناء والخصم بدل الانحناء تُستخدم لحساب الطول المسطح قبل الثني. وهي تأخذ في الحسبان كيفية تمدد المعدن أو انضغاطه أثناء الثني.

- بدل الانحناء = طول المحور المحايد في منطقة الانحناء

- خصم الانحناء = المبلغ المطلوب طرحه من الطول الإجمالي

- احسب باستخدام:

- بدل الانحناء المسموح به = الزاوية × (π/180) × (نصف القطر + عامل K × السماكة)

الربيع العودة

الربيع العودة يحدث عندما يعود المعدن قليلاً إلى شكله الأصلي بعد ثنيه. وتتسبب في ذلك مرونة استرداد المادة.

- زاوية الارتداد = الفرق بين زاوية الانحناء والزاوية النهائية

- المواد الأكثر صلابة تنبثق المزيد

- تعويض نموذجي: 2-5 درجات انحناء زائد

- بالنسبة للأعمال الدقيقة، اختبرها باستخدام الخردة أولاً لتحديد الارتداد الدقيق.

اعتبارات التصميم للأجزاء المشكّلة

يساعد التصميم الجيد للجزء على تجنب مشاكل الإنتاج. كما أنه يخفض التكاليف ويحسن جودة القِطع. تعتمد قواعد التصميم هذه على كيفية تصرف المعدن أثناء التشكيل.

التصميم من أجل التصنيع

يجب أن تكون الأجزاء سهلة التشكيل باستخدام الأدوات والعمليات القياسية. الأشكال المعقدة أو الانحناءات الضيقة قد تحتاج إلى أدوات خاصة أو تبطئ الإنتاج. يساعد الحفاظ على بساطة التصميمات على توفير الوقت والمال.

تجنب الملامح التي يصعب ثنيها أو الوصول إليها باستخدام الأدوات. حافظ على اتساق الأشكال والسماح بسهولة المحاذاة والتعامل معها. التصميم مع وضع الإنتاج في الاعتبار منذ البداية.

استخدم سمك المواد وأنصاف الأقطار القياسية عندما يكون ذلك ممكنًا. هذا يقلل من التكلفة ويساعد في التوريد. تجنب السحوبات العميقة أو الزوايا الضيقة التي قد تتسبب في التمزق أو التشقق.

الحد الأدنى لنصف القطر وبدل الانحناء المسموح به

استخدم دائمًا نصف قطر ثني يطابق أو يتجاوز سمك المادة. قد تتسبب الانحناءات الحادة في تشقق الجزء أو تسبب ضغطًا إضافيًا. تحتاج المواد السميكة إلى أنصاف أنصاف أقطار أكبر.

حافظ على الحد الأدنى لنصف القطر الداخلي مساوياً على الأقل لسُمك الصفيحة. يساعد ذلك على الحفاظ على قوة المادة وتجنب العيوب.

استخدم قيم بدلات الانحناء الصحيحة عند إنشاء أنماط مسطحة. يضمن ذلك دقة الحجم النهائي بعد التشكيل. ضع في اعتبارك نوع المادة وعامل K عند حساب البدلات.

وضع الثقب والتحكم في التشويه

تجنب وضع ثقوب أو قواطع قريبة جداً من الانحناءات. قد يؤدي الانحناء بالقرب من ثقب إلى تمدد أو تشوه المنطقة. وكقاعدة عامة، أبقِ الثقوب على الأقل 1.5 ضعف سُمك المادة بعيداً عن أي خط انحناء.

قد يتغير شكل الثقوب بعد الانحناء. قم بتخطيط الوضع بالكامل لمراعاة ذلك. إذا لزم الأمر، قم بثقب الثقوب بعد الثني للحصول على دقة أفضل.

حافظ على الملامح مثل الشقوق أو الفتحات أو الزوايا ملساء. يمكن أن تسبب الحواف الحادة نقاط إجهاد وتؤدي إلى التشقق. تساعد الحواف المستديرة والمنحنيات التدريجية على توزيع القوة بشكل متساوٍ.

تطبيقات الصفائح المعدنية المشكَّلة

تُستخدم الصفائح المعدنية المشكلة في العديد من الصناعات. فهي تصنع أجزاء قوية وخفيفة الوزن يسهل إنتاجها بأعداد كبيرة.

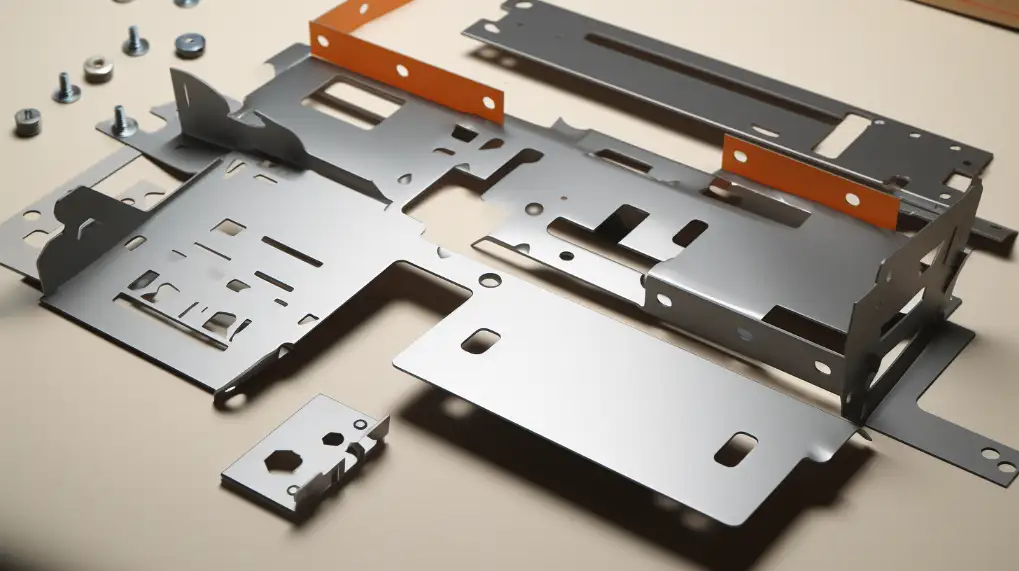

العبوات والأقواس والألواح

التشكيل مثالي لصنع الصناديق الكهربائية, أقواس التثبيت، و لوحات التحكم. تحتاج هذه الأجزاء إلى ثنيات دقيقة وحواف نظيفة وقوة جيدة. وهي شائعة في الإلكترونيات الاستهلاكية وأنظمة الاتصالات والمعدات الصناعية.

قطع غيار هياكل السيارات

تستخدم السيارات العديد من الأجزاء المعدنية المشكلة - الأبواب والمصدات وأغطية المحرك وأغطية المحرك وألواح الأرضية. ويؤدي الختم والسحب العميق إلى إنشاء أشكال ناعمة ومنحنية تلبي احتياجات السلامة والأناقة. كما يسمح التشكيل أيضاً بإنتاج كميات كبيرة بسرعة وبجودة متسقة.

جلود الفضاء الجوي والأغلفة الإلكترونية

تستخدم صناعة الطيران الألومنيوم المشكل من الألومنيوم والتيتانيوم لألواح الجلد والقنوات والأقواس. تحافظ هذه العملية على الأجزاء خفيفة ولكن قوية. كما أنها تسمح بأشكال معقدة بدون درزات. تعتمد المنتجات الإلكترونية على أغلفة معدنية صغيرة مشكلة للحماية والتحكم في الحرارة.

خاتمة

يقوم تشكيل الصفائح المعدنية بتشكيل المعادن المسطحة إلى أجزاء مفيدة باستخدام القوة والأدوات الدقيقة. وتشمل الطرق الشائعة الثني والختم والسحب العميق والتشكيل بالدلفنة. ويعتمد الاختيار على شكل الجزء وحجمه ومادته.

هل تحتاج إلى مساعدة في تشكيل الصفائح المعدنية المخصصة؟ تحدث إلى خبرائنا لـ احصل على عرض أسعار أو دعم فني لمشروعك القادم لتشكيل الصفائح المعدنية.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.