قد يكون لحام المعادن الرقيقة أمرًا صعبًا، خاصةً عندما تحتاج إلى الدقة والجودة. المعادن الرقيقة أكثر عرضة للالتواء أو الاحتراق أو إنتاج لحامات رديئة. إذا لم تقم بإدارة العملية بشكل جيد، فقد يؤدي ذلك إلى خردة معدنية أو وصلات ضعيفة. دعنا نفحص كيف يمكنك التغلب على هذه التحديات وتحقيق لحامات قوية ونظيفة على المعادن الرقيقة.

تحتاج إلى استخدام التقنيات والمعدات المناسبة للحام المعدن الرقيق بنجاح. ابدأ بإعداد حرارة منخفضة على ماكينة اللحام الخاصة بك، مما سيمنع احتراق المعدن. اختر مادة الحشو المناسبة واستخدم لحامات قصيرة ومضبوطة لتجنب ارتفاع درجة حرارة المعدن.

يتطلب لحام المعادن الرقيقة الدقة، ولكن يمكنك إنشاء لحامات نظيفة وقوية في كل مرة باستخدام الطريقة الصحيحة. استمر في القراءة لمعرفة المزيد عن التقنيات والنصائح المحددة للحام أنواع مختلفة من المعادن الرقيقة.

كيفية لحام المعادن الرقيقة : خطوة بخطوة

يتطلب لحام المعدن الرقيق الدقة والاهتمام بالتفاصيل لتجنب التشويه أو الاحتراق أو الالتواء. إليك دليل تفصيلي خطوة بخطوة حول كيفية لحام المعدن الرقيق:

الخطوة 1: اختيار عملية اللحام المناسبة

تيج لحام يوفر أكبر قدر من التحكم في المواد الرقيقة. أعمال MIGأيضًا، ولكنها تتطلب سلكًا أدق. لحام العصا عادة ما يكون شديدًا للغاية بالنسبة للمعادن الأقل سمكًا من 1/8 بوصة.

الخطوة 2: حدد قضيب أو سلك الحشو المناسب

طابق الحشو مع المعدن الأساسي. استخدم أقطارًا أرق - 0.023″ إلى 0.030″ للميغ و1/16″ أو أصغر للميغ TIG. يعمل ER308L بشكل جيد مع الفولاذ المقاوم للصدأ.

الخطوة 3: إعداد السطح المعدني

نظف كلا الجانبين بالأسيتون أو مزيل الشحوم. قم بإزالة كل الزيوت والأوساخ والأكسدة. استخدم فرشاة غير قابلة للصدأ للألومنيوم. التنظيف السليم يمنع التلوث.

الخطوة 4: لحام اللحام أولاً

مكان صغير اللحامات كل بضع بوصات. هذا يثبت القطع في مكانها ويمنع التواءها. وزّعيها بالتساوي لتوزيع الحرارة.

الخطوة 5: التحكم في مدخلات الحرارة

اضبط ماكينتك على أقل من المعتاد. بالنسبة للفولاذ عيار 24، ابدأ ب 30-40 أمبير لماكينة TIG. استخدم إعدادات النبض إذا كانت متوفرة. تحرك بسرعة بين المسامير.

الخطوة 6: اللحام بالتقنية المناسبة

أمسك الشعلة بزاوية 10-15 درجة. بالنسبة للدرزات الطويلة، استخدم حركة الرجوع للخلف. لإدارة الحرارة في MIG، استخدم دفعات قصيرة ("اللحام بالغرز").

الخطوة 7: التهدئة التدريجية

دع الهواء المعدني يبرد بشكل طبيعي. لا تطفئه بالماء أو الهواء المضغوط. يمنع التبريد البطيء حدوث تشققات إجهاد في المواد الرقيقة.

طرق لحام المعادن الرقيقة

يتطلب لحام المعادن الرقيقة اختيار الطريقة المناسبة. دعونا نستكشف الأنواع المختلفة من عمليات اللحام ومدى ملاءمتها للعمل مع المواد الرقيقة.

لحام MIG للمعادن الرقيقة

عند الإعداد الصحيح، يعمل لحام MIG بشكل جيد مع الفولاذ الرقيق. استخدم سلك مقاس 0.023″ أو 0.030″ وسلك 75% ومزيج غاز 75% من الأرجون/25% CO2. اضبط الجهد المنخفض (15-18 فولت) وحافظ على سرعة السلك معتدلة.

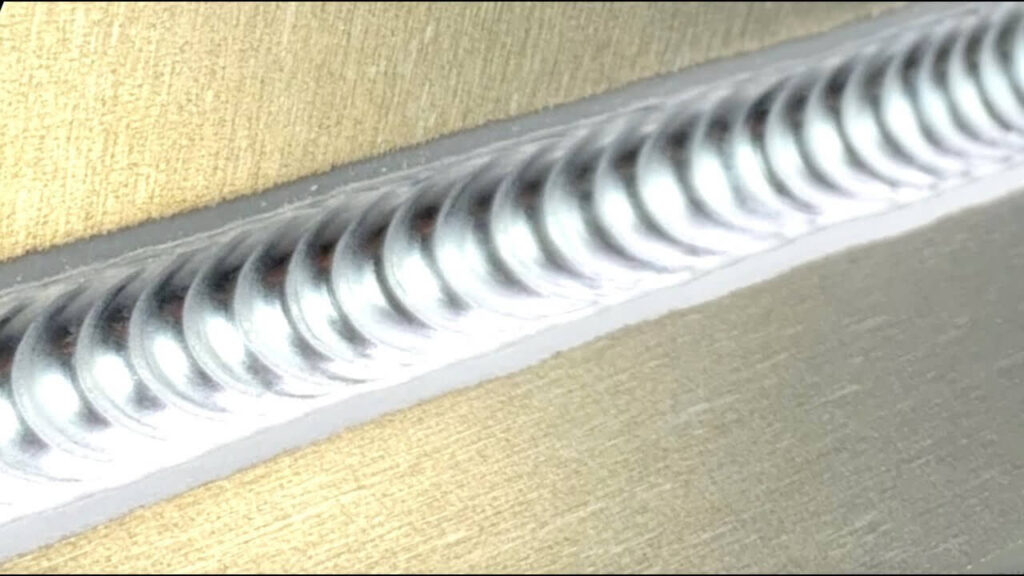

لحام TIG للأعمال الدقيقة

يعتبر لحام TIG أفضل طريقة للمعادن الرقيقة. استخدم قطبية DCEN للصلب والفولاذ المقاوم للصدأ و AC للألومنيوم. ابدأ باستخدام 1/16″ تنجستن و1/16″ قضيب حشو.

تحديات اللحام باللاصق

قد يكون من الصعب لحام المعدن الرقيق باللحام اللاصق. حتى مع قضبان مقاس 1/16 بوصة، يتطلب الأمر مهارة. استخدم قضبان 6013 عند أقل أمبير (40-70). تساعد تقنية السوط - تحرك بسرعة إلى الأمام، ثم إلى الخلف، للسماح للمعدن بالتبريد.

مزايا اللحام بالليزر

اللحام بالليزر ممتازة للعمل الدقيق على المعادن الرقيقة. تقلل الحرارة المركزة من التشويه. لا حاجة لمعدن حشو للوصلات التناكبية. ومع ذلك، فإنها تتطلب معدات باهظة الثمن وتدابير سلامة مناسبة.

التحديات الرئيسية في لحام المعادن الرقيقة

يمثل لحام المعدن الرقيق العديد من التحديات التي تتطلب اهتمامًا دقيقًا. دعنا ندرس المشكلات الرئيسية وكيفية إدارتها بفعالية.

مشاكل الاعوجاج والتشويه في لحام المعادن الرقيقة

تكون المعادن الرقيقة أكثر حساسية للحرارة، ويمكن أن يتسبب التسخين غير المتساوي في ثنيها أو التواءها أو تمددها. لتجنب ذلك، من الضروري التحكم في الحرارة والعمل في أقسام صغيرة ومضبوطة. كما يمكن أن يساعد اللحام بالتثبيت والتثبيت المناسب في الحفاظ على شكل المعدن طوال العملية.

إدارة المدخلات الحرارية للحامات المعادن الرقيقة

يمكن أن تؤدي الحرارة الزائدة عن الحد إلى حرق المادة، بينما قد يؤدي القليل جدًا من الحرارة إلى لحامات ضعيفة أو غير مكتملة. يضمن الحفاظ على درجة حرارة اللحام منخفضة واستخدام اللحامات القصيرة عدم امتصاص المعدن الكثير من الحرارة.

تجنب ثقب المعدن الرقيق والحرق من خلال الحرق

يحدث الاحتراق عندما يذوب المعدن بسرعة كبيرة، مما يؤدي إلى حدوث ثقوب أو بقع رقيقة. لتجنب ذلك، استخدم الإعدادات الصحيحة، بما في ذلك انخفاض الأمبيرة، وركز على التحكم في سرعة اللحام. اختبر دائمًا إعداداتك على الخردة المعدنية قبل لحام قطعة العمل لمنع حدوث تلف.

التحكم في الأكسدة والتلوث أثناء العملية

المواد الرقيقة أكثر عرضة لالتقاط الشوائب مثل الأوساخ أو الزيت أو الرطوبة، مما يؤثر على جودة اللحام. من الضروري تنظيف المعدن قبل اللحام واستخدام غاز التدريع المناسب لتجنب هذه المشاكل.

اختيار مادة الحشو المناسبة للحام المعادن الرقيقة

إن اختيار مادة الحشو المناسبة هو مفتاح صنع لحامات قوية وموثوقة في المعادن الرقيقة. يساعد استخدام مادة الحشو المناسبة على ضمان أن يكون اللحام قويًا مثل المعدن الأساسي، مما يمنع حدوث عطل.

دور قضبان وأسلاك الحشو في لحام المعادن الرقيقة

تضيف قضبان وأسلاك الحشو مادة إلى وصلة اللحام. فهي تملأ الفجوات وتساعد على ربط القطع المعدنية معًا. بالنسبة للمعدن الرقيق، تحتاج إلى حشو بنقطة انصهار منخفضة لتجنب احتراق المادة. يجب أن يتدفق بسلاسة ويخلق رابطة قوية.

اختيار معدن الحشو الصحيح للمواد المختلفة

تحتاج المواد المختلفة إلى مواد حشو مختلفة. على سبيل المثال، تعتبر الحشوات مثل ER4043 أو ER5356 خيارات جيدة عند لحام الألومنيوم. بالنسبة للفولاذ المقاوم للصدأ، غالبًا ما يتم استخدام حشوات ER308L أو ER316L. ER70S-6 هو حشو قياسي للصلب الطري، وذلك بفضل تعدد استخداماته وقدرته على التعامل مع مختلف الظروف.

التسخين المسبق مقابل المعالجة الحرارية بعد اللحام للمعادن الرقيقة

يمكن أن يساعد التسخين المسبق والمعالجة الحرارية بعد اللحام (PWHT) في منع التشقق والالتواء في المعادن الرقيقة. إن التسخين المسبق للمعدن قبل اللحام يقلل من فرق درجة الحرارة بين اللحام والمعدن المحيط به، مما يقلل من خطر التشقق.

تقترح جمعية اللحام الأمريكية التسخين المسبق للفولاذ الكربوني إلى 100 درجة فهرنهايت إلى 200 درجة فهرنهايت. يتم إجراء التسخين المسبق بعد اللحام لتخفيف الضغط في المعدن.

تقنيات تحسين اللحامات المعدنية الرقيقة

يتطلب لحام المعدن الرقيق طرقًا فريدة من نوعها لتجنب الاحتراق من خلال المادة أو إنشاء وصلات ضعيفة. تساعد التقنيات المناسبة على إنشاء لحام نظيف وقوي. يمكن للطرق التالية تحسين لحام المعدن الرقيق.

اللحام النبضي للمعادن الرقيقة

اللحام بالنبض هو تقنية تقوم بالتبديل بين التيارات العالية والمنخفضة. يخلق التيار العالي حوض اللحام، ويسمح التيار المنخفض للمعدن بالتبريد، مما يمنع تراكم الكثير من الحرارة.

يفيد اللحام النبضي المعادن الرقيقة من خلال تقليل خطر الاحتراق. كما أنه يساعد على التحكم في عمق اللحام ويخلق لمسة نهائية ناعمة.

تقنيات المدخلات الحرارية المنخفضة للحام المعادن الرقيقة

استخدام مدخلات حرارة منخفضة أمر بالغ الأهمية عند لحام المعادن الرقيقة. يمكن أن تتسبب الحرارة الزائدة في التواء أو حرق المعدن. ولتقليل الحرارة، استخدم قضيب أو سلك حشو أصغر، وقم باللحام بشكل أسرع، وخفض الجهد الكهربائي على ماكينة اللحام.

تظهر الأبحاث أن التحكم في مدخلات الحرارة يحسن اللحامات المعدنية الرقيقة من خلال منع المعدن من أن يصبح هشًا للغاية. كما يساعد أيضًا في الحفاظ على اللحام نظيفًا وقويًا.

التحكم في القوس من أجل اللحام الدقيق

التحكم في قوس اللحام هو مفتاح الدقة. يمنع القوس الثابت الترشيش والاحتراق غير المرغوب فيه. حافظ على مسافة ثابتة بين القطب الكهربائي والمعادن للحفاظ على القوس. استخدم أيضًا طول قوس قصير لتقليل الحرارة وتحسين الدقة.

نصائح لتجنب المزالق الشائعة في لحام المعادن الرقيقة

قد يكون لحام المعادن الرقيقة أمرًا صعبًا. ستساعدك معرفة كيفية تجنب هذه المشاكل على تحسين جودة اللحامات وتوفير الوقت والمواد.

منع الترشيش والمسامية في اللحامات المعدنية الرقيقة

يحدث الترشيش عندما يتناثر المعدن المنصهر بعيدًا عن حوض اللحام. تحدث المسامية عندما ينحصر الغاز في اللحام، مما يخلق ثقوبًا صغيرة.

لمنع حدوث هذه المشكلات، اضبط إعدادات ماكينة اللحام. قم بخفض الجهد واستخدام سرعة تغذية السلك الصحيحة لتقليل الترشيش. تأكد من التدفق الثابت للغاز لتجنب المسامية.

التغلب على تشقق الحواف المعدنية الرقيقة

يمكن أن يتشقق المعدن الرقيق بسهولة، خاصة عند الحواف. لتجنب ذلك، تحكم في مدخلات الحرارة. استخدم أمبيرية أقل، ولا تُبقي القوس في مكان واحد لفترة طويلة جدًا.

يمكن أيضًا أن يقلل التسخين المسبق للحواف قليلاً من الإجهاد أثناء اللحام. كما أن استخدام مادة الحشو الصحيحة للمعدن الأساسي يمكن أن يساعد في تجنب التشققات.

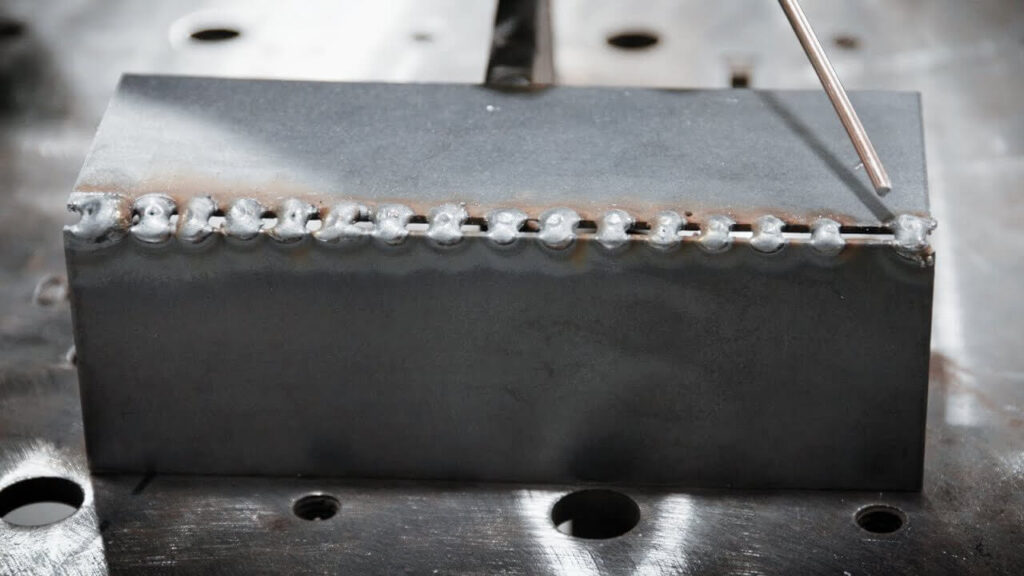

تجنب الإفراط في ترسيب اللحام

يحدث الترسيب المفرط للحام عند إضافة الكثير من مادة الحشو، مما يؤدي إلى تكوين حبة لحام سميكة. وقد يمثل هذا الأمر مشكلة بالنسبة للمعادن الرقيقة لأنه قد يتسبب في التواء اللحام أو إضعافه.

لتجنب ذلك، اختر حجم قضيب الحشو المناسب وحافظ على سرعة لحام ثابتة. أضف فقط ما يكفي من الحشو لملء الوصلة دون تراكم مواد إضافية.

خاتمة

يمثل لحام المعدن الرقيق تحديات فريدة من نوعها، ولكن يمكن التعامل مع هذه التحديات بسهولة باستخدام التقنيات المناسبة. تُعد العوامل الرئيسية مثل التحكم في مدخلات الحرارة، واستخدام مادة الحشو المناسبة، وإدارة دقة القوس ضرورية لتحقيق لحامات نظيفة وقوية.

هل أنت مستعد لتحسين مهاراتك في اللحام أو تحتاج إلى مشورة الخبراء في مشروعك القادم؟ اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق اللحام المثالي.

الأسئلة الشائعة

ما هي أفضل عملية لحام للمعادن الرقيقة؟

غالبًا ما تكون أفضل عملية لحام للمعادن الرقيقة هي اللحام MIG أو TIG. يوفر لحام TIG تحكماً أفضل في الحرارة وهو مثالي للمعادن الرقيقة، في حين أن لحام MIG أسرع وأسهل للمشاريع الكبيرة.

كيف يمكنك منع الاحتراق أثناء لحام المعدن الرقيق؟

لمنع الاحتراق، استخدم إعداد حرارة أقل وقضيب حشو أصغر، وحافظ على سرعة لحام سريعة. يمكن أن يساعد أيضًا التحكم في القوس واستخدام تدفق الغاز المناسب في تقليل المخاطر.

لماذا يعد التحكم في الحرارة أمرًا بالغ الأهمية في لحام المعدن الرقيق؟

التحكم في الحرارة أمر بالغ الأهمية لأن الحرارة الزائدة قد تتسبب في احتراق المعدن أو التواءه. تسخن المعادن الرقيقة بسرعة، لذا فإن استخدام الكمية المناسبة من الحرارة يساعد على تجنب هذه المشاكل.

ما هي مواد الحشو الشائعة المستخدمة في لحام المعادن الرقيقة؟

تشمل مواد الحشو النموذجية ER70S-6 للفولاذ الطري و ER4043 أو ER5356 للألومنيوم و ER308L أو ER316L للفولاذ المقاوم للصدأ. قم دائمًا بمطابقة الحشو مع المادة التي يتم لحامها.

هل يمكن لحام المعدن الرقيق بدون تشويه؟

نعم، يمكن لحام المعدن الرقيق بدون تشويه إذا استخدمت التحكم المناسب في الحرارة واللحام بسرعة وتنظيف منطقة اللحام. كما يمكن لتقنيات مثل اللحام النبضي أن تقلل من التشويه.

المزيد من الموارد:

منع التشويه في لحام المعادن الرقيقة – المصدر: التصنيع وتشغيل المعادن

أهمية حماية الغاز في اللحام – المصدر: هوبارت براذرز

كيفية تصحيح أخطاء اللحام الشائعة - المصدر: ميلر

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.