هل سبق لك أن تساءلت لماذا اللحام الخاص بك لا يصل إلى المستوى المطلوب؟ سيؤدي فهم عيوب اللحام إلى تحسين عملك. تعلم كيفية تجنب أخطاء اللحام الشائعة لإنتاج لحامات أكثر قوة وموثوقية. هذا أمر لا بد منه لكل لحام!

يمكن أن تؤثر عيوب اللحام على قوة اللحام ومتانته ومظهره. تعد الشقوق والمسامية والشوائب من أكثر الأنواع شيوعًا. وتشمل الأنواع الأخرى عدم الانصهار أو الاختراق، والتقويض، والتداخلات، وعدم تطابق اللحام، والاختراق المفرط، والتشويه. ومن خلال تحديدها ومنعها، يمكنك تحسين مظهر اللحامات وقوتها.

هل أنت مستعد للتعمق أكثر في عالم اللحام؟ استمر في القراءة لتتعلم كيفية تجنب هذه العيوب والتأكد من أن اللحامات تبدو رائعة.

ما هي عيوب اللحام؟

نظرة عامة وتعريف

عيوب اللحام هي المخالفات التي تظهر في مادة اللحام أثناء عملية اللحام. يمكن أن تؤثر هذه العيوب في اللحامات على مظهر اللحام وأدائه وسلامته. يمكن أن تتسبب عوامل مختلفة، بما في ذلك معلمات أو تقنيات اللحام غير الصحيحة، أو المواد غير المناسبة، أو الظروف البيئية، في حدوث عيوب.

تأثير العيوب على سلامة اللحام والأداء

يمكن أن تؤثر عيوب اللحام بشكل كبير على سلامة وأداء اللحام. قد يؤدي هذا إلى فشل في التطبيقات التي تتطلب الموثوقية. إليك الطريقة:

- تخفيض القوة: العيوب مثل المسامية والشقوق تقلل من القوة الإجمالية، مما يجعل اللحام أكثر عرضة للفشل عند التحميل.

- القابلية للتآكل: قد تؤدي بعض العيوب، مثل الشقوق أو الشوائب، إلى إنشاء مواقع تآكل، خاصة في البيئات التي توجد بها مواد مسببة للتآكل.

- التعب تخفيض الحياة: الشقوق أو الانقطاعات الأخرى تعمل كمكثفات للضغط، مما يقلل من عمر الكلال لأحد المكونات. سوف يفشل بشكل أسرع تحت الحمل الدوري من اللحام بدون عيوب.

- حل وسط الجماليات: بالإضافة إلى الآثار الهيكلية، قد تؤثر العيوب أيضًا على جماليات اللحام. وهذا مهم بشكل خاص بالنسبة للمنتجات الاستهلاكية، حيث يكون الجاذبية البصرية مهمة في البيع.

- زيادة تكاليف الإصلاح: غالبًا ما تنتج تكاليف العمالة والمواد الإضافية عن إصلاح العيوب أو إعادة صياغتها. في الحالات القصوى، قد يتعين إلغاء المكونات أو إعادة تصنيعها. وهذا يمكن أن يزيد من تكاليف المشروع.

أنواع عيوب اللحام

يتم تصنيف أماكن عيوب اللحام بناءً على ما إذا كانت داخل اللحام أو على سطحه. يمكننا تصنيف عيوب اللحام إلى مجموعتين عريضتين: خارجية وداخلية.

عيوب اللحام الخارجي

عادة ما تكون مرئية على السطح ويسهل اكتشافها، حتى بدون معدات متطورة. يمكن أن يكون لها تأثير كبير على كل من الخصائص الميكانيكية والجمالية للحام.

عيوب اللحام الداخلي

يمكنك أن تجد هذه العيوب في المعدن الأساسي أو معدن اللحام أو حتى بينهما. يمكن اكتشاف هذه العيوب باستخدام طرق غير مدمرة مثل الأشعة السينية أو اختبارات الموجات فوق الصوتية.

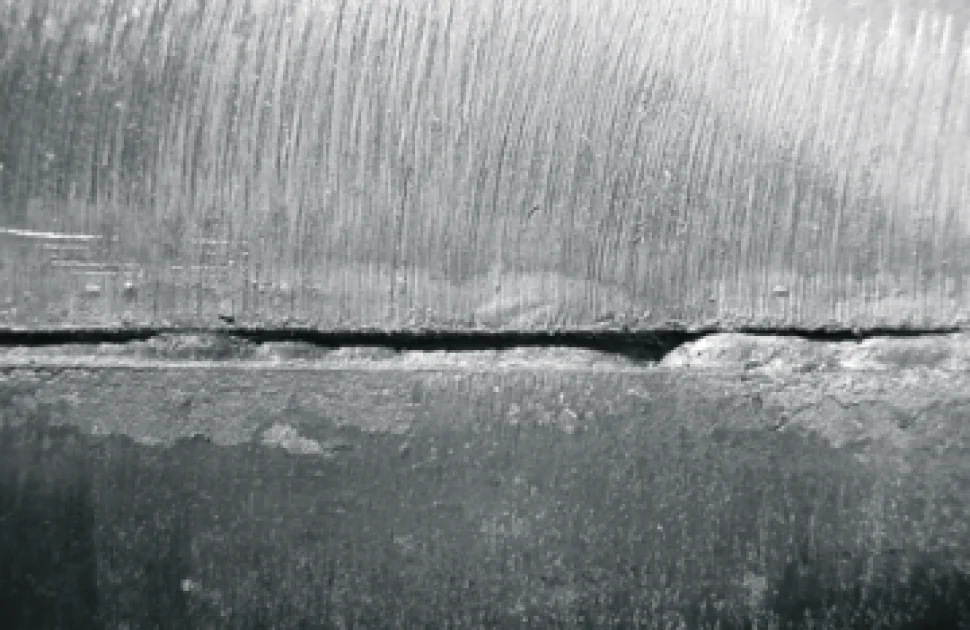

#1 الشقوق

يمكن أن تكون الشقوق عيبًا شديدًا يؤثر على قوة اللحام وسلامته. الشقوق الساخنة والشقوق الباردة هما النوعان الرئيسيان.

فهم الفرق بين الشقوق الساخنة والشقوق الباردة

الشقوق الساخنة: تُعرف هذه الشقوق أيضًا باسم شقوق التصلب وتحدث عند درجات حرارة عالية عندما يتصلب حوض السباحة. عدم قدرة حوض اللحام على الانكماش أثناء التبريد يسبب الشقوق. وهذا يسبب إجهاد الشد الذي يسحب المعدن المتصلب بعيدًا. عادة ما توجد الشقوق الساخنة في مادة اللحام أو على طول حدود الحبوب في المناطق المتأثرة بالحرارة (HAZ).).

الشقوق الباردة: تحدث هذه الشقوق بسبب الهيدروجين بعد أن يبرد معدن اللحام. ويمكن أن تحدث بعد عدة ساعات أو حتى أيام. يساهم الهيدروجين المنتشر، وضغوط الشد العالية، والبنية المجهرية الحساسة (مثل تلك الموجودة في الفولاذ المقاوم للصدأ المتصلب)، جنبًا إلى جنب مع وجود معدن اللحام، في حدوث هذه الشقوق. يمكن أن تكون الشقوق الباردة أكثر خطورة من الشقوق الساخنة لأنه يصعب اكتشافها بعد اللحام.

الأسباب واستراتيجية الوقاية

الشقوق الساخنة:

الأسباب: نسبة عالية من الكبريت والفوسفور في المادة الأساسية؛ الاختيار غير السليم لمواد الحشو. التدرجات الحرارية العالية ومعدلات التبريد السريعة.

استراتيجيات الوقاية:

- استخدام المواد التي تحتوي على نسبة منخفضة من الكبريت والفوسفور.

- اختر مادة الحشو ذات نطاق التصلب المناسب لتطبيقك.

- تحسين معلمات اللحام لتقليل التدرجات الحرارية والتحكم في معدلات التبريد.

- يعد التسخين المسبق طريقة ممتازة لتقليل معدلات التبريد والتدرجات الحرارية ودرجات الحرارة.

الشقوق الباردة:

الأسباب: وجود الهيدروجين القابل للانتشار في اللحام وبنية مجهرية معقدة وهشة داخل منطقة المناطق المتضررة من الحرائق.

استراتيجيات الوقاية:

- قم بإزالة أي ملوثات (مثل الرطوبة أو الزيت أو الصدأ) التي يمكن أن تدخل الهيدروجين.

- تخزين الأقطاب الكهربائية في الظروف الجافة واستخدام أقطاب كهربائية منخفضة الهيدروجين.

- سيؤدي التسخين المسبق للمادة إلى إبطاء معدلات التبريد، مما يقلل من تركيزات الهيدروجين في مناطق اللحام.

- تطبيق المعالجة الحرارية بعد اللحام (PWHT) لتقليل تكسير الهيدروجين والضغوط المتبقية.

- تقليل تركيزات الإجهاد من خلال تصميم وصلات اللحام.

#2 المسامية

عيب اللحام النموذجي هو المسامية، والتي يتم تعريفها على أنها مسام أو تجاويف داخل معدن اللحام. تختلف المسام من ثقوب مجهرية إلى ثقوب أكبر يمكن رؤيتها بالعين المجردة، وتنتج عن الغازات المحبوسة في حوض اللحام أثناء تجمده.

طبيعة المسامية في اللحامات

الغازات مثل الهيدروجين والأكسجين والنيتروجين يمكن أن تسبب المسامية. يمكن أن تسبب الرطوبة أو الزيت أو تآكل الأقطاب الكهربائية أو قطع العمل أو الغاز الواقي ظهور هذه الغازات. يمكن احتجاز هذه الغازات عندما يتصلب حوض اللحام، مما يؤدي إلى تكوين فقاعات ومسامية.

كيفية تقليل المسامية

- قطعة عمل نظيفة: التأكد من أن أسطح اللحام نظيفة وخالية من الملوثات مثل الشحوم والزيوت والرطوبة.

- استخدم أقطابًا كهربائية منخفضة الهيدروجين وجافة: قم بتخزين الأقطاب الكهربائية جافة واستخدامها كلما أمكن ذلك.

- التدريع الصحيح للغاز: استخدم النوع الصحيح من الغاز والخليط.

- تحسين معلمات اللحام: اضبط جهد اللحام والتيار وسرعة السير لتحقيق قوس ثابت.

- تجنب الرطوبة الزائدة: اتخذ احتياطات إضافية في البيئات ذات الرطوبة العالية للحفاظ على منطقة العمل والمواد الخاصة بك جافة قدر الإمكان.

- طريقة اللحام الصحيحة: يمكن أن يؤدي سحب القطب الكهربائي حول حوض اللحام إلى التأكد من أن درع الغاز أكثر استقرارًا، وبالتالي تقليل خطر المسامية.

- تنفس: تهوية المنطقة المحيطة بحوض اللحام أمر بالغ الأهمية. هذا سيمنع الغاز من دخول البركة المنصهرة.

الادراج #3

يشمل اللحام المواد الغريبة المحاصرة بين المعدن الأساسي ومعدن اللحام. يمكن أن تتسبب في إضعاف اللحام بشكل كبير وحتى فشله تحت الضغط.

شوائب الخبث: الأسباب والحلول

يسببها التدفق في عمليات اللحام مثل SMAW (لحام القوس المعدني المحمي) أو FCAW (لحام القوس بقلب متدفق). يعد التدفق سببًا مهمًا لشوائب الخبث في عمليات اللحام مثل SMAW أو FCAW.

الأسباب:

- إزالة غير كافية بين ممرات الخبث في اللحام متعدد الممرات.

- سرعة اللحام العالية تمنع الخبث من الارتفاع إلى السطح.

- ضعف التحكم في الخبث بسبب تقنية اللحام أو الزاوية غير الصحيحة.

حلول:

- يجب عليك تنظيف الخبث جيدًا بين ممرات اللحام. قم بإزالة كل الخبث المرئي بمطرقة تقطيع أو فرشاة سلكية قبل وضع الخرزة التالية.

- قم بزيادة سرعة اللحام لتحقيق خرج حرارة كافٍ والسماح للخبث بالطفو على السطح.

- لتعزيز فصل الخبث، استخدم تقنيات اللحام المناسبة، مثل الزاوية الصحيحة للقطب الكهربائي والتلاعب به.

- إذا لزم الأمر، قم بتسخين قطعة العمل مسبقًا لإبطاء عملية التبريد. سيعطي هذا الخبث مزيدًا من الوقت للارتفاع فوق سطح حوض اللحام.

منع الشوائب المعدنية

عندما تنحصر جزيئات القطب أو المعدن الأساسي في اللحام، فإنها تُعرف باسم الشوائب المعدنية. عادة ما تسببها تقنيات اللحام غير السليمة أو التلوث.

الأسباب:

- استخدام الأقطاب الكهربائية أو المواد الأساسية المتسخة أو الصدئة.

- إذا انصهر القطب بشكل غير صحيح، يمكن أن تصبح القطرات المعدنية محاصرة في اللحام، مما يمنع الانصهار المناسب.

حلول:

- قبل اللحام، قم بتنظيف القطب الكهربائي والمواد الأساسية جيدًا لإزالة أي ملوثات مثل الصدأ أو الزيت.

- استخدم معلمات اللحام الصحيحة لضمان القوس المستقر والانصهار المناسب للمعادن الأساسية.

- الحفاظ على حجم قوس ثابت وممارسة التلاعب الكهربائي السليم لمنع نقل قطرات معدنية غير منتظمة.

#4 عدم الانصهار

يحدث عيب لحام خطير، أو عدم الانصهار، عندما يفشل معدن اللحام في الاندماج بشكل صحيح مع المعدن الأساسي أو حبة اللحام السابقة أثناء تطبيقات التمريرات المتعددة. والنتيجة هي لحام ضعيف يضر بالسلامة الهيكلية.

تحديد نقص الانصهار

قد يكون من الصعب اكتشاف نقص الانصهار، خاصة عندما يحدث في الطبقات الداخلية من اللحامات متعددة التمريرات أو بين خرزات اللحام والمعدن الأساسي الموجود تحتها. هناك بعض العلامات على هذا الخلل.

- الفحص العيني: في بعض الأحيان، يمكنك ملاحظة نقص الانصهار عند إصبع القدم أو واجهة ممرات اللحام. تحقق من وجود فجوات أو مخالفات حيث لا يمتزج اللحام بسلاسة مع المعدن الأساسي.

- الاختبار غير المدمر (NDT): يمكن لتقنيات مثل اختبارات الموجات فوق الصوتية والشعاعية والمغناطيسية أن تساعد في تحديد المناطق التي لا يحدث فيها الاندماج.

- مظهر اللحام: على الرغم من أن هذا لا يشير دائمًا إلى عدم وجود اندماج، إلا أن المظهر غير المنتظم أو غير المتناسق لخرزات اللحام يمكن أن يكون تلميحًا.

أفضل الممارسات لضمان الاندماج السليم

يجب أن تفكر في تقنية اللحام وإعدادات المعدات والتحضير لتحقيق الاندماج المناسب. فيما يلي بعض النصائح لتقليل مخاطر فشل الدمج.

- التحضير المشترك: التأكد من أن الأسطح المراد لحامها نظيفة وخالية من الملوثات. وينبغي أيضًا أن تكون مشطوفة بشكل مناسب إذا لزم الأمر لضمان اختراق جيد.

- مدخلات الحرارة الكافية: استخدم معلمات اللحام الصحيحة لتطبيق حرارة كافية لإذابة المعادن الأساسية والسماح لحوض اللحام بالخلط بشكل مناسب مع المواد الأساسية.

- التقنية الصحيحة: استخدم تقنية اللحام الصحيحة لعملك. وهذا يشمل زاوية القطب واتجاه السفر.

- التسخين: في بعض الحالات، يؤدي التسخين المسبق للمعدن الأساسي إلى تحسين قابلية اللحام. وذلك لأنه يبطئ معدل التبريد ويتيح لمعدن اللحام مزيدًا من الوقت للاندماج مع القاعدة.

- التنظيف بين التمريرات: قم بإزالة أي خبث أو أكاسيد أو ملوثات يمكن أن تتداخل مع الاندماج.

- التحكم في درجة الحرارة البينية: من خلال التحكم في درجة الحرارة بين التمريرات، يمكنك الحفاظ على مدخلات الحرارة المناسبة مع تقليل مخاطر العيوب مثل عدم الانصهار.

- الاستخدام السليم للمعدات والمواد الاستهلاكية: قم بإعداد معدات اللحام والمواد الاستهلاكية الخاصة بك.

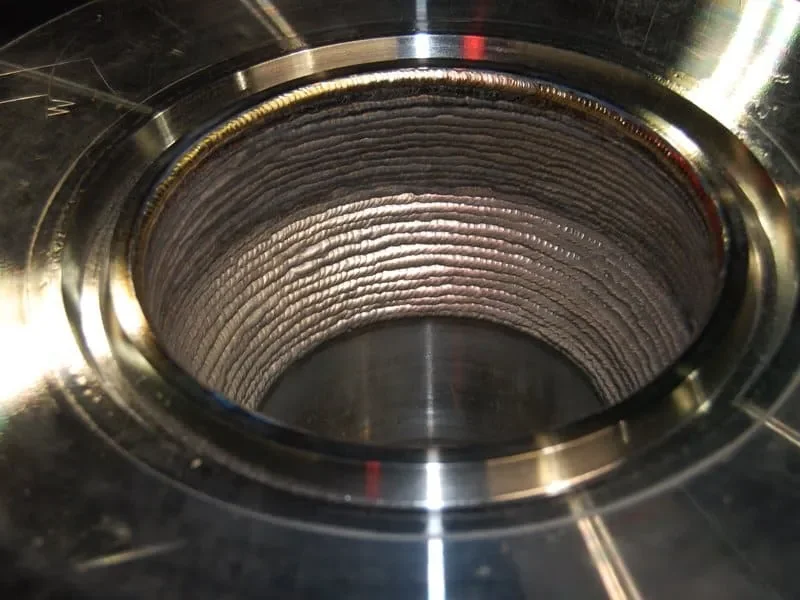

#5 اختراق غير كامل

يحدث الاختراق غير الكامل في اللحام عندما يفشل معدن اللحام في اختراق سمك المفصل بالكامل، مما يترك جزءًا من الجذر غير مندمج.

مخاطر الاختراق غير الكامل

سيكون للمفصل ذو الاختراق غير الكامل نقطة ضعف، مما يقلل من قدرة الحمل. يمكن أن يكون هذا العيب خطيرًا، لأنه لا يكون مرئيًا دائمًا عند الفحص البصري. تشمل المخاطر الأساسية ما يلي:

- انخفاض القوة: قد لا يتمكن المفصل من تحمل الأحمال التصميمية ويفشل قبل الأوان.

- تركيز التوتر: يمكن أن تعمل المنطقة غير المندمجة كشق، مما يؤدي إلى تركيز الضغط وتسهيل بدء التشقق.

- مسارات التآكل: يمكن أن تسمح الفجوات بين اللحامات بدخول المواد المسببة للتآكل إلى الهيكل وتسريع التدهور.

تقنيات الاختراق الكامل

يجب عليك الجمع بين تصميم المفصل المناسب وتقنية اللحام وإعدادات المعدات الصحيحة لتحقيق الاختراق الكامل. فيما يلي بعض التقنيات الأساسية لضمان الاختراق الكامل.

- التصميم المشترك: استخدام تصميمات للمفاصل تسمح بالوصول إلى جذر المفصل مثل الزوايا أو الأخاديد على شكل حرف V مما يسمح لقوس اللحام بالوصول إلى القاعدة.

- التحضير المشترك: قم بتنظيف المفصل جيدًا، وإزالة الملوثات أو الأكاسيد التي قد تمنع اللحام من اختراق المادة الأساسية بالكامل.

- للتأكد من أن المفصل يتلقى حرارة كافية، قم بضبط معلمات اللحام. وهذا يسمح باختراق أعمق لمعدن اللحام في المادة الأساسية.

- تقنية اللحام الصحيحة: يمكن أن يساعد نسج الأقواس أو معالجتها في توزيع الحرارة بالتساوي وزيادة الاختراق. تعد زاوية شعلة اللحام واتجاه اللحام أمرًا بالغ الأهمية أيضًا.

- شرائط الدعم: في بعض الحالات، قد تساعد شرائط الدعم الموضوعة على الجانب الآخر من اللحام في تحقيق الاختراق الكامل. يفعلون ذلك من خلال دعم حوض اللحام المنصهر ومنع اللحام من السقوط.

- التبول: يمكن لهذه التقنية تغيير شكل اللحام وتشجيع اختراق أعمق في التمريرات اللاحقة. ومع ذلك، استخدمه بحذر لمنع العيوب الأخرى.

- التسخين: يمكن أن يؤدي التسخين المسبق إلى إبطاء عملية التبريد، مما يمنح معدن اللحام مزيدًا من الوقت لاختراق الوصلة.

- التحكم في درجة الحرارة بين التمريرات: يمكن الحفاظ على الظروف المثلى لتحقيق الاختراق الكامل من خلال إدارة درجة الحرارة بين التمريرات.

- لحام متسلسل: يساعد استخدام تسلسل لتوزيع الحرارة بالتساوي في المواد السميكة على تحقيق اختراق ثابت في جميع أنحاء المفصل.

#6 تقويض

يحدث عيب اللحام السفلي عندما لا يملأ معدن اللحام المعدن الأساسي بشكل كافٍ عند إصبع اللحام. قد يؤدي هذا العيب إلى تعريض السلامة الهيكلية للخطر من خلال خلق تركيزات إجهاد، مما قد يؤدي إلى فشل اللحام مبكرًا.

التعرف على عيوب القطع

افحص اللحام للبحث عن أي مخالفات عند الحافة حيث يلتقي معدن اللحام بالمعدن الأساسي. يمكن أن يظهر التقويض كأخدود مستمر أو أخدود متقطع. وهو أكثر شيوعا في اللحامات فيليه و بعقب. هناك عدة طرق لإصلاح تقويض.

- إعادة اللحام: تتضمن طريقة الإصلاح الأكثر شيوعًا طحن المنطقة لإزالة العيب ثم إعادة لحام المنطقة باستخدام المعلمات والتقنية المناسبة لضمان أن التعبئة خالية من العيوب.

- بناء اللحام: في بعض الحالات، يمكنك تطبيق تمريرات لحام إضافية أعلى الجزء السفلي لملء الأخدود دون إزالة مادة اللحام الموجودة. هذه الطريقة حساسة وتتطلب مراقبة دقيقة لمنع ارتفاع درجة الحرارة أو المزيد من العيوب.

اجراءات وقائية

يعد الاهتمام بتقنية اللحام وإعدادات المعدات وإعداد المواد أمرًا ضروريًا لمنع التقويض. فيما يلي التدابير الوقائية الأساسية:

- طريقة اللحام الصحيحة: حافظ على قبضة ثابتة وتحكم في سرعة اللحام لتعظيم توزيع الحرارة. سيسمح هذا أيضًا بالترسيب المناسب لمعدن الحشو. اضبط زاوية الشعلة لتعظيم تغطية المنطقة.

- ضبط معلمات اللحام الصحيحة: اختر التيار والجهد وسرعة السير المناسبة بناءً على السُمك والمادة التي تقوم بلحامها. يمكن أن تؤدي سرعة اللحام العالية جدًا أو التيار المنخفض جدًا إلى حدوث تقويض.

- استخدم مواد الحشو المناسبة: اختر مادة حشو متوافقة مع المادة الأساسية التي تذوب وتتدفق بشكل مناسب لملء المفصل.

- تحضير المفصل قبل اللحام: تنظيف المنطقة المراد لحامها جيداً، وإزالة أي ملوثات أو طبقات يمكن أن تتداخل مع عملية اللحام وتسبب العيوب.

- تجنب حرارة اللحام المفرطة: يمكن أن يؤدي ارتفاع مستوى الحرارة إلى ذوبان المعادن الأساسية دون ترسيب معادن الحشو بشكل كافٍ، مما يؤدي إلى تقويضها. يمكنك ضبط خرج الحرارة عن طريق تغيير معلمات اللحام أو استخدام التقنيات النبضية.

#7 التداخل

في اللحام، يشير مصطلح التداخل إلى الحالة التي ينسكب فيها معدن اللحام على السطح دون أن يندمج معه بشكل صحيح. يمكن أن يؤدي هذا العيب إلى ضعف الترابط بين معدن اللحام والمادة الأساسية، مما يؤدي إلى انخفاض القوة في المناطق أو زيادة خطر الفشل تحت الضغط.

ظاهرة التداخل – التحديد والمعالجة

لتحديد التداخل، قم بفحص اللحام وابحث عن المناطق التي تطاير فيها المعدن على سطح المعدن الأساسي دون الانصهار فيه. غالبًا ما يؤدي هذا الوضع إلى تكوين شفة أو حافة تتطلب اللحام المناسب. يمكن معالجة التداخل عن طريق:

- طحن وإعادة لحام: أفضل طريقة لإصلاح التداخل هي طحن المنطقة لإزالة أي معدن غير منصهر وإعادة لحام المنطقة. تأكد من التحقق من الانصهار والاختراق المناسبين.

- الحرارة التي تسيطر عليها: في بعض الحالات، قد يؤدي تطبيق الحرارة على منطقة ما بمطرقة والنقر برفق على التداخل إلى تشجيع الاندماج بشكل أفضل.

تجنب التداخل في عمليات اللحام

إن فهم أسباب التداخل واستخدام أفضل الممارسات لمنع هذه الحالات أمر بالغ الأهمية. وتشمل الاستراتيجيات الرئيسية ما يلي:

- طريقة اللحام الصحيحة: الحفاظ على زاوية ومسافة متساوية عند استخدام شعلة اللحام سيساعد على ضمان ترسيب المعادن وتوزيع الحرارة بشكل مناسب.

- معلمات اللحام: يمكن أن يساعد تكييف تيار اللحام والجهد وسرعة السير وفقًا لسمك المادة ونوعها في التحكم في سلوك حوض اللحام ومنع الانتشار الزائد.

- اختيار مادة الحشو الصحيحة: يمكنك تقليل فرص التداخل عن طريق اختيار مادة الحشو الصحيحة.

- التحضير المشترك: يمكن أن يؤدي تنظيف الأسطح المفصلية وإعدادها قبل اللحام إلى تحسين جودة اللحام من خلال ضمان التصاق معدن اللحام بشكل صحيح بالمعدن الأساسي.

- تجنب سرعة اللحام المفرطة: يمكن أن يؤدي اللحام بسرعة عالية جدًا إلى عدم كفاية مدخلات الحرارة. يؤدي هذا إلى تصلب اللحام ودمجه قبل المادة الأساسية.

#8 عدم تطابق اللحام

ويسمى عدم تطابق اللحام أيضًا بعدم تطابق الارتفاع. تنشأ هذه المشكلة عندما تكون الأجزاء الملحومة على مستويات مختلفة. وهذا يمكن أن يضر بالسلامة الهيكلية والجاذبية الجمالية لمفصل اللحام.

كيفية التعامل مع عدم تطابق الارتفاع في اللحامات

يمكن أن تؤدي المحاذاة غير الصحيحة أو الإعداد غير المتساوي أو الاختلافات في تقنية اللحام إلى عدم تطابق الارتفاع في اللحامات. فيما يلي بعض الطرق لإصلاح هذه المشكلات:

- القياس والتقييم: استخدم أدوات القياس الدقيقة لتحديد فرق الارتفاع بين القسمين.

- طحن وملء: إذا كان عدم التطابق بسيطًا، فإن طحن الجانب العلوي ليتناسب مع الجانب السفلي يمكن أن يصححه. سيكون ملء الفجوة أو التقويض الناتج عن ذلك مطلوبًا إذا كان ناتجًا عن الطحن.

- تطبيق الحرارة: الحرارة التي يتم التحكم فيها على الجانب العلوي تسمح بالتلاعب الميكانيكي.

- استخدام لوحات الحشو: إذا كان هناك عدم تطابق كبير في السطح، فيمكن لحام شريط أو لوحة حشو إلى الجانب السفلي من المفصل قبل اللحام النهائي. سيؤدي ذلك إلى تسوية الأسطح. يجب على العمال تطبيق هذه التقنية من خلال التركيب واللحام الدقيق لمنع حدوث عيوب جديدة.

كيفية ضمان ملامح اللحام متسقة

تتطلب عملية اللحام بأكملها اهتمامًا وثيقًا بالتفاصيل. وهذا يشمل التحضير والتمرير النهائي. استخدم هذه الاستراتيجيات لضمان ملفات اللحام المتسقة.

- إعداد شامل: التأكد من أن حواف المواد المراد لحامها متجانسة.

- محاذاة دقيقة: استخدم المشابك أو التركيبات الأخرى لمحاذاة قطع العمل بدقة أثناء اللحام.

- تقنيات اللحام المتسقة: الحفاظ على تقنيات متسقة، بما في ذلك زاوية الشعلة وسرعة اللحام.

- اللحام المتسلسل: في عمليات اللحام الكبيرة أو المعقدة، استخدم تسلسل اللحام الذي يقلل من الضغوط المتبقية والتشويه.

#9 الاختراق المفرط

عند اللحام، يمكن أن يحدث اختراق مفرط عندما يتم إدخال معدن اللحام بعمق شديد في المواد الأساسية. قد يؤدي ذلك إلى بروز خرزات اللحام على الجانب الآخر من المفصل. في حين أن الاختراق العميق غالبًا ما يكون مطلوبًا للحامات الصلبة، إلا أنه قد يضر في بعض الأحيان بالمظهر والسلامة.

مخاطر الاختراق المفرط

يمكن أن يسبب الاختراق المفرط لهيكل اللحام العديد من المشاكل، بما في ذلك:

- إضعاف المواد الأساسية: قد يؤدي الاختراق الزائد إلى ترقق المادة الأساسية المحيطة باللحام. قد يؤدي ذلك إلى إضعاف قوتها الإجمالية، مما يجعلها أكثر عرضة للتشقق عند الضغط عليها.

- زيادة تركيز التوتر: يمكن أن يؤدي التوزيع غير المتساوي لمعدن اللحام إلى زيادة تركيزات الضغط في مناطق معينة، خاصة عندما يحدث اختراق مفرط. هذا يمكن أن يسبب نقاط الفشل.

- نقص القيمة الجمالية: يمكن أن يكون الاختراق المفرط قبيحًا بالنسبة للمشاريع التي يكون المظهر فيها ضروريًا وقد يتطلب عملاً إضافيًا لتصحيحه.

- انخفاض مقاومة التعب: قد تكون المخالفات الناتجة عن الاختراق المفرط بمثابة عوامل زيادة الضغط وتقليل مقاومة التعب للمفصل الملحوم.

التحكم في عمق الاختراق

لدى عمال اللحام عدة خيارات للحد من عمق الاختراق لتجنب الاختراق المفرط.

- ضبط معلمات اللحام: تقليل تيار وجهد اللحام حيث أنهما يؤثران بشكل مباشر على عمق الاختراق.

- تعديل سرعة اللحام: يمكن أن تؤدي زيادة سرعة اللحام إلى تقليل الاختراق حيث يتناقص إدخال الحرارة إلى المادة بمرور الوقت.

- حدد نوع وحجم القطب الصحيح: استخدم أقطابًا كهربائية أصغر حجمًا أو تلك المصممة للاختراق الضحل للتحكم في العمق.

- تغيير زاوية اللحام: تغيير زاوية اللحام يمكن أن يقلل من عمق الاختراق في أي نقطة.

- استخدم تقنيات اللحام النبضي: ل تيج و لحام ميغ، فإن استخدام التيار المتردد يمكن أن يساعد في التحكم في مدخلات الحرارة، وبالتالي عمق الاختراق.

- تنفيذ اعتبارات التصميم المشترك قبل اللحام: يمكنك منع الاختراق المفرط من خلال تصميم المفصل لاستيعاب الحشو المناسب.

#10 ترشيش

يشير الترشيش إلى قطرات المعدن المنصهر التي يتم طردها أثناء اللحام، وتتصلب على قطع العمل أو الأسطح القريبة.

فهم ترشيش

هناك عدة عوامل يمكن أن تسبب التناثر عند اللحام. وتشمل هذه:

- معلمات اللحام الخاطئة: يمكن أن تنتج إعدادات الجهد العالي أو التيار الكهربائي حرارة زائدة، مما يتسبب في طرد المزيد من المعدن المنصهر.

- مزيج غاز التدريع غير الصحيح: يلعب نوع غازات التدريع وخليطها دورًا حيويًا في استقرار القوس وتكوينه. يمكن أن يسبب الكثير من ثاني أكسيد الكربون تناثرًا في لحامات MIG بسبب التوصيل الحراري والتفاعل.

- سرعة تغذية الأسلاك غير كافية: قد تؤدي سرعة تغذية السلك غير الكافية إلى قوس غير مستقر وزيادة التناثر.

- المواد الملوثة أو أطراف القطب الكهربائي: الأوساخ أو الزيت الموجود على قطعة العمل أو الصدأ أو الملوثات الموجودة على القطب الكهربائي يمكن أن تسبب تناثرًا. تتداخل هذه الملوثات مع التدفق المستمر لقوس اللحام.

- زاوية القطب أو المسافة: يمكن أن يؤدي حمل مشاعل اللحام أو الأقطاب الكهربائية بزاوية أو مسافة غير صحيحة إلى تناثرها.

نصائح للحد من الترشيش

يعمل تقليل التناثر على تحسين مظهر اللحام وتقليل الوقت اللازم للتنظيف بعد اللحام. فيما يلي بعض النصائح حول كيفية تقليل التناثر.

- تحسين إعدادات اللحام: ابدأ بالإعدادات الموصى بها لآلة اللحام الخاصة بك بناءً على ما تعمل به. لتقليل التناثر، اضبط الجهد والتيار.

- استخدم خليط الغاز المناسب للتدريع: إذا كنت تعاني من تناثر مفرط عند استخدام ثاني أكسيد الكربون، فكر في استخدام خليط غاز وقائي يحتوي على نسبة أعلى من الأرجون. تميل الخلطات المعتمدة على الأرجون إلى أن تكون أقل تناثرًا.

- ضبط سرعة تغذية الأسلاك: تأكد من أن سرعة تغذية السلك تتوافق مع تيار اللحام. يمكن أن تتسبب السرعة الخاطئة في حدوث قوس غير مستقر أو زيادة في التناثر.

- تنظيف السطح: تنظيف السطح جيدا قبل اللحام لإزالة الملوثات. قم بإزالة الصدأ والأوساخ والزيوت باستخدام فرشاة سلكية أو منظف كيميائي.

- فحص واستبدال المواد الاستهلاكية: قم بفحص المواد الاستهلاكية بانتظام، مثل الأطراف والفوهات بحثًا عن أي تلف أو تناثر. هذا سوف يساعد في الحفاظ على قوس مستقر.

- استخدم التقنية الصحيحة: حافظ على زاوية القطب الصحيحة (بشكل عام بين 10 و 15 درجة).

#11 تشويه

يمكن أن تتسبب مواد اللحام في تشوهها أو انحناءها. يمكن أن يحدث هذا أثناء عملية اللحام أو حتى بعدها. يمكن أن يكون لهذا تأثير كبير على السلامة الشاملة ودقة الأبعاد للمنتج النهائي.

لماذا تشوه اللحامات

ينتج التشويه عن تمدد المعدن الموجود في منطقة اللحام وتقلص المعادن الأساسية المحيطة به بشكل غير متساو أثناء التسخين والتبريد. ويرجع ذلك إلى عدة عوامل هذا:

- التمدد الحراري: يتمدد المعدن عند تسخينه. يمكن أن يؤدي التسخين السريع أثناء اللحام إلى توسع موضعي. ثم تؤدي عملية التبريد إلى الانكماش. يمكن أن تسبب هذه الدورة ضغوطًا غير متساوية على المعدن، مما قد يؤدي إلى تزييفه أو تشويهه.

- نوع المادة: تظهر المواد المختلفة موصلية حرارية ومعدلات تمدد مختلفة. المواد ذات الموصلية الحرارية العالية تكون أكثر عرضة للتشوه من تلك التي لها نقطة انصهار أقل وموصلية حرارية أعلى.

- تقنية اللحام: يؤثر تسلسل اللحامات وطريقة اللحام بشكل كبير على مستويات التشويه. على سبيل المثال، سيؤدي اللحام المستمر على جانب واحد من الورقة إلى تشويه أكثر مما لو كان متداخلاً أو في أجزاء أصغر.

- تصميم مشترك: يمكن أن يؤثر تصميم وتوزيع معدن اللحام في المفصل على كيفية امتصاص الحرارة.

- إدخال الحرارة وسرعة اللحام: سرعات اللحام العالية يمكن أن تزيد من الإجهاد الحراري والتدرجات الحرارية.

تقنيات لتقليل التشويه

من الضروري التحكم في مدخلات الحرارة أثناء اللحام وضمان توزيع الضغط بشكل متساوٍ. فيما يلي بعض الطرق لتحقيق ذلك:

- التصميم المشترك: إن تنفيذ تصميم مشترك يتطلب كمية أقل من معدن اللحام يمكن أن يقلل من مدخلات الحرارة والتشويه.

- استخدم اللحام المتقطع: استخدم اللحامات المتقطعة الأقصر بدلاً من اللحام الطويل المستمر.

- التسخين: يمكن أن يؤدي التسخين المسبق إلى تقليل معدلات التبريد، مما يقلل من تدرج درجة الحرارة ويقلل من خطر التشويه.

- استخدم مشابك وتركيبات اللحام: يمكن للتركيبات أن تحمل قطع العمل أثناء اللحام. إنها تتصدى لقوى الانكماش وتساعد في الحفاظ على المحاذاة والأبعاد المطلوبة.

- تخطيط تسلسل اللحام بشكل استراتيجي: إن تسلسل اللحام المخطط جيدًا والذي يوزع الحرارة بشكل موحد يمكن أن يقلل من التشوه. سيساعد تسلسل اللحام غير المتماثل في موازنة الضغوط في التجميعات الكبيرة.

- التحكم في سرعة اللحام وإدخال الحرارة: يمكنك التحكم في سرعة اللحام عن طريق ضبط الجهد وسرعة اللحام لتحقيق أفضل اندماج ممكن. يمكن لمعدات اللحام الحديثة ذات القدرة على اللحام النبضي أن توفر تحكمًا أفضل في مدخلات الحرارة.

- اللحام بالخطوة الخلفية: تتضمن هذه التقنية اللحام قطعة قطعة في الاتجاه المعاكس للتقدم العام. يمكنها مواجهة قوى التشويه.

- المعالجة الحرارية بعد اللحام: يمكن للمعالجة الحرارية التي يتم التحكم فيها بعد اللحام أن تقلل من الضغوط المتبقية وخطر التشويه.

تقتيش

في العديد من الصناعات، يعد ضمان سلامة وجودة اللحامات أمرًا بالغ الأهمية. وينطبق هذا بشكل خاص على أولئك الذين يضعون السلامة والموثوقية كأولوية. ينقسم فحص واختبار اللحام إلى فئتين: الاختبارات غير المدمرة (NDT) والاختبارات المدمرة.

تقنيات الاختبارات غير المدمرة (NDT).

تقوم طريقة NDT بتقييم خصائص المادة أو المكون أو النظام دون التسبب في أي ضرر. تعتبر هذه التقنيات ضرورية لمراقبة الجودة والصيانة المستمرة لأنها تسمح بفحص اللحامات دون الإضرار بالمكون. تشمل تقنيات NDT القياسية ما يلي:

- التفتيش البصري: يتضمن ذلك فحص اللحام باستخدام التكبير أو العين المجردة للكشف عن عيوب السطح.

- اختبار بالموجات فوق الصوتية: UT هي طريقة لاكتشاف العيوب الداخلية باستخدام موجات صوتية عالية التردد.

- الاختبارات الشعاعية (الأشعة السينية وأشعة جاما): تستخدم هذه التقنية الأشعة المؤينة لالتقاط صورة على مستشعر رقمي أو فيلم اللحام. تظهر الصور الشعاعية اختلافات في التباين بسبب الاختلافات في كثافة المادة أو سمكها.

- فحص الجسيمات المغناطيسية: يكتشف MPI الانقطاعات السطحية والقريبة من السطح للمواد المغناطيسية. المنطقة ممغنطة، ويتم تطبيق جزيئات الحديد. تتجمع هذه الجسيمات عند العيوب لجعلها مرئية.

- فحص اختراق السائل (LPI): تناسب هذه الطريقة المواد غير المغناطيسية وغير المسامية. إنه ينطوي على تطبيق سائل ذو قدرة عالية على اختراق السطح للحام. بعد إزالة السائل الزائد، يتم تطبيق المطور للكشف عن العيوب.

متى وكيف يتم استخدام الاختبار المدمر

تقيس طريقة الاختبار التدميرية الخواص الميكانيكية للحامات، بما في ذلك قوة الشد ومقاومتها للصدمات. عادةً ما تؤدي هذه الاختبارات إلى إتلاف العينة أو تغييرها إلى الحد الذي يجعلها غير صالحة للاستخدام النهائي. تعتبر الاختبارات التدميرية ضرورية لتطوير إجراءات اللحام، أو عمليات التدقيق الدورية لجودة الإنتاج، أو تحليل الفشل. تشمل الاختبارات التدميرية القياسية ما يلي:

اختبار الشد: يقوم هذا الاختبار بتقييم قوة اللحام عن طريق تفكيك اللحام حتى ينكسر. يتم تسجيل القوة القصوى التي يمكن أن يتحملها اللحام قبل الكسر لتحديد قوة الشد.

- اختبارات الانحناء: وتستخدم هذه لتحديد قوة ومرونة المفصل. يتضمن الاختبار ثني القطعة بزاوية محددة أو حتى الفشل، مما يؤدي إلى الكشف عن أي شقوق أو عيوب.

- اختبار شاربي V الشق: التدابير تؤثر على المتانة. الطاقة اللازمة لكسر عينة محززة قابلة للقياس.

- اختبار الصلابة: يختبر مقاومة المسافة البادئة لمعدن اللحام والمناطق المتأثرة بالحرارة (HAZ). إنه يعطي نظرة ثاقبة لكيفية تأثير اللحام على خصائص المواد.

اختبار المدمرة

- عند تطوير إجراءات لحام جديدة، من الضروري إنشاء خطوط أساس للأداء.

- يضمن أخذ العينات الدورية لجميع اللحامات الإنتاجية جودة متسقة.

- هناك حاجة إلى تحليل الفشل لتحديد سبب فشل المكون.

كيفية استخدام الاختبار المدمر:

- اختيار عينات تمثيلية مطابقة لعينات الإنتاج من حيث المواد وظروف اللحام.

- لضمان الاتساق والموثوقية، قم بإجراء الاختبارات وفقًا للمعايير والإجراءات ذات الصلة.

- تحليل النتائج لتحديد الانحرافات عن الأداء المتوقع. قد يكون من الضروري اتخاذ إجراءات تصحيحية.

إصلاح عيوب اللحام

يعد إصلاح عيوب اللحام جانبًا أساسيًا من عمليات اللحام، لأنه يضمن السلامة الهيكلية والمتانة للوصلات الملحومة. يعتمد إصلاح عيوب اللحام على شدة الخلل ونوعه والمتطلبات المحددة للبناء الملحوم.

إصلاح اللحامات بالطرق الشائعة

- إعادة اللحام والطحن: يمكن إصلاح العيوب السطحية، مثل الشقوق والقطع السفلية، عن طريق إعادة اللحام.

- بصلح: قد تكون عملية التصحيح ضرورية عندما تكون العيوب كبيرة أو عندما تتلف المكونات الهيكلية.

- المعالجة الحرارية: يمكن أن تعالج المعالجات الحرارية بعد اللحام (PWHT) عيوبًا معينة، مثل الضغوط المتبقية أو مشكلات الصلابة.

- التبول: تعمل هذه التقنية على تحسين مقاومة إجهاد اللحام وتقليل تكوين الشقوق. يؤدي العمل الميكانيكي لسطح اللحام أو إصبع القدم إلى خلق إجهاد ضاغط، مما يقاوم إجهاد الشد الذي يؤدي إلى التشقق.

- اختيار حشو المعادن: يجب أن يتمتع معدن الحشو المختار بخصائص ميكانيكية متوافقة وأن يكون مناسباً للمواد الأساسية وطريقة اللحام.

التحديات في إصلاح اللحام

قد يكون إصلاح عيوب اللحام أمرًا صعبًا. يجب أن يأخذ قرار الإصلاح في الاعتبار تأثير الإصلاح على السلامة والأداء. قد يكون إصلاح اللحام أمرًا صعبًا لعدة أسباب.

- خصائص المواد: الحرارة أثناء الإصلاح يمكن أن تؤثر على الخواص الميكانيكية للمادة، بما في ذلك القوة والمتانة.

- الوصول إلى الخلل: وفي بعض الحالات، قد يكون الخلل في منطقة يصعب الوصول إليها، مما يجعل عملية الإصلاح معقدة وتستغرق وقتًا طويلاً.

- التشوه: قد يؤدي إدخال الحرارة الإضافية أثناء عملية الإصلاح إلى تشويه المواد ذات المقطع الرقيق.

- الامتثال للقوانين والمواصفات: يجب أن تتوافق إصلاحات اللحام مع القواعد والمواصفات ذات الصلة. وقد تضع هذه القيود على أنواع وطرق الإصلاحات.

خاتمة

من خلال منع عيوب اللحام الشائعة هذه، يمكنك زيادة قوة اللحامات وطول عمرها وتحسين مهاراتك. يمكنك التغلب على أي تحدي لحام بالمعرفة والممارسة المناسبة.

هل تحتاج إلى مصنع موثوق لأجزاء الصفائح المعدنية؟ شنغن هو المكان المناسب للذهاب. نحن متخصصون في قطع الصفائح المعدنية بالليزر، والثني، وتشطيب الأسطح، ولحام الصفائح المعدنية. تواصل مع شنغن اليوم وطلب المساعدة من المتخصصين!

المزيد من الموارد:

طرق الاختبار غير المدمرة (NDT). – المصدر: القدرة على الطيران

التأثيرات البيئية لطرق اللحام – المصدر: ترومف

تصميم اللحام – المصدر: مستشارو اللحام

خصائص اللحام المعدنية – المصدر: اللحام بدون

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.