غالبًا ما يكون فولاذ الأدوات من أصعب المواد التي يتعامل معها المهندسون مع المواد الصلبة. يمكن أن تؤدي صلابته إلى تآكل أدوات القطع بسرعة، وإبطاء التصنيع الآلي، وزيادة التكاليف إذا تم التعامل معه بشكل غير صحيح. ومع ذلك، فإن تصنيع الأدوات الفولاذية ليس مستحيلاً. فمع الإعداد والتقنيات الصحيحة، يصبح الأمر أكثر قابلية للإدارة. يمكن أن تبقى المشاريع في الموعد المحدد، ويمكن أن تلبي الأجزاء الجودة المطلوبة.

في هذا المنشور، سنلقي نظرة على كيفية تصرف فولاذ الأدوات أثناء التصنيع الآلي، وسبب أهمية ذلك بالنسبة للإنتاج، وأفضل الممارسات التي يتبعها المحترفون للحصول على نتائج موثوقة.

ما هو تصنيع الأدوات الفولاذية؟

يعني تصنيع الأدوات الفولاذية قطع أو ثقب أو تشكيل الفولاذ المعدني في جزء معين. ويمكن القيام بذلك باستخدام ماكينات التحكم الرقمي باستخدام الحاسب الآلي أو يدوياً. فولاذ الأدوات هو فولاذ من الكربون وسبائك الفولاذ مصنوع ليكون شديد الصلابة ومقاوم للتآكل. ويمكنه أيضاً الحفاظ على حافة حادة. تشمل الدرجات الشائعة D2 و O1 و A2 و M2.

ونظرًا لأن فولاذ الأدوات أكثر صلابة من معظم المعادن، فإن تشغيله آليًا ليس بسيطًا. تتآكل أدوات القطع بشكل أسرع، وتتراكم الحرارة بسرعة. ولتقليل هذه المشكلات، يستخدم الميكانيكيون أدوات كربيد أو مغلفة. ويقومون بضبط معدلات التغذية وسرعات عمود الدوران للتحكم في الحرارة وتقليل الاحتكاك.

أنواع فولاذ الأدوات

يتم اختيار فولاذ الأدوات بناءً على الوظيفة التي تحتاج إلى أدائها. كل درجة لها مزيج من القوة والصلابة ومقاومة التآكل وسهولة التشغيل الآلي. فيما يلي الدرجات الأكثر شيوعًا واستخداماتها.

فولاذ الأدوات D2

D2 هو فولاذ مقوّى بالهواء يحتوي على نسبة عالية من الكربون والكروم. ويتميز بمقاومة ممتازة للتآكل ويحافظ على حافة حادة لفترة طويلة، مما يجعله مناسبًا للقوالب وشفرات القص واللكمات. ومع ذلك، فإن تصنيع D2 يمثل تحديًا بسبب صلابته. فهو يتطلب سرعات قطع أبطأ وإعدادات ثابتة.

فولاذ الأدوات A2

كما أن A2 عبارة عن فولاذ مقوّى بالهواء. يوفر توازنًا جيدًا بين الصلابة ومقاومة التآكل. وبالمقارنة مع D2، فهو أسهل في التشغيل الآلي وأكثر ثباتًا أثناء المعالجة الحرارية. يستخدم A2 غالباً في تشكيل الأدوات والمقاييس والسكاكين.

فولاذ الأدوات S7

يُعرف S7 بأنه فولاذ الأدوات المقاوم للصدمات. ويتميز بقوة صدمة عالية جدًا مع مقاومة معتدلة للتآكل، مما يجعله مثاليًا للأزاميل واللكمات والأدوات التي تحتاج إلى التعامل مع الصدمات الثقيلة. ماكينات S7 أسهل في الاستخدام من ماكينات D2 ويمكن معالجتها بالحرارة إلى مستويات صلابة أعلى دون أن تفقد صلابتها.

فولاذ الأدوات O1

O1 عبارة عن فولاذ أدوات مقوّى بالزيت يُقدّر لحجمه المستقر أثناء التصلب. وهو أسهل في التصنيع من معظم أنواع فولاذ الأدوات الأخرى، ولهذا السبب غالبًا ما يختاره المبتدئون. يستخدم O1 على نطاق واسع في القوالب والقوالب والقطع الدقيقة.

فولاذ الأدوات M2

M2 عبارة عن فولاذ عالي السرعة يحافظ على الصلابة حتى في درجات الحرارة العالية، ولهذا السبب يتم استخدامه لأدوات القطع مثل المثاقب، والمثاقب الطرفية، والبرادات الطرفية، والبرادات. ومع ذلك، يصعب استخدام M2 في الماكينات وعادةً ما يتطلب أدوات كربيد مطلية أو طحن عند الحاجة إلى دقة عالية.

فولاذ الأدوات A3

A3 أقل شيوعاً ولكنه لا يزال يُستخدم في التطبيقات العامة. وهو يوفر قابلية معقولة للتشغيل الآلي ومقاومة جيدة للتآكل. وغالبًا ما يتم اختيار A3 للأدوات التي تحتاج إلى صلابة ومتانة معتدلة، مثل اللكمات والقوالب للمواد اللينة.

خصائص المواد التي تؤثر على التصنيع الآلي

فولاذ الأدوات قوي ومتين، ولكن هذه الصفات تجعله أصعب في التشغيل الآلي. تؤثر صلابته وصلابته ومقاومته للتآكل على أداء أدوات القطع. فيما يلي الخصائص الرئيسية التي تؤثر على التشغيل الآلي.

الصلابة والمتانة

فولاذ الأدوات شديد الصلابة، مما يسمح له بأن يدوم لفترة أطول عند قطع وتشكيل الأدوات. ومع ذلك، تتسبب الصلابة العالية أيضًا في سرعة تآكل أدوات القطع. ولتشغيل فولاذ الأدوات، يجب أن تكون القواطع أقوى من قطعة العمل. ولهذا السبب، غالبًا ما تستخدم أدوات الكربيد.

الصلابة هي قدرة الفولاذ على امتصاص الطاقة دون أن ينكسر. تقاوم درجة الصلابة في فولاذ الأدوات التشقق أو التقطيع، مما يجعل القطع أصعب. يجب أن يوازن الميكانيكيون بين الصلابة والمتانة عند اختيار فولاذ الأداة المناسب.

مقاومة التآكل والتوصيل الحراري

يقاوم فولاذ الأدوات التآكل بشكل جيد للغاية، وهذا هو السبب في أنه يعمل بفعالية كبيرة في اللكمات والقوالب وأدوات القطع التي تواجه احتكاكًا مستمرًا. ومع ذلك، فإن الخاصية نفسها تجعل التصنيع الآلي أبطأ وأكثر تطلبًا. تتآكل حواف القطع بشكل أسرع، مما يعني المزيد من التغييرات في الأدوات وارتفاع التكاليف.

التحدي الآخر هو ضعف التوصيل الحراري. فالحرارة تبقى في منطقة القطع بدلاً من أن تتحرك بعيداً عبر المادة. يتسبب ذلك في تليين حافة القطع وتلاشيها بسرعة. يساعد المبرد والسرعات البطيئة ومعدلات التغذية المناسبة على التحكم في الحرارة وإطالة عمر الأداة.

المعالجة الحرارية وتأثيرها على قابلية التشغيل الآلي

معظم فولاذ الأدوات المعالجة بالحرارة لتحسين الصلابة ومقاومة التآكل. ولكن بمجرد تقسيتها، تصبح أكثر صعوبة في التشغيل الآلي. يتطلب الفولاذ المصلد مسبقًا أدوات قطع قوية وتحكمًا صارمًا في معايير التشغيل الآلي.

تفضل بعض الورش استخدام الفولاذ الميكانيكي في حالة التلدين (التليين) وتقويته لاحقًا. يقلل ذلك من تآكل الأداة ويقلل من زمن الدورة. وغالبًا ما يتم استخدام الخراطة الصلبة أو الطحن بعد المعالجة الحرارية للعمل عالي الدقة. وفي كلتا الحالتين، تؤثر عملية المعالجة الحرارية بشكل كبير على كيفية قطع فولاذ الأدوات وإنهائه.

اعتبارات ما قبل التصنيع

يكون تصنيع فولاذ الأدوات أسهل عند اتخاذ الخطوات الصحيحة قبل بدء القطع. يقلل الإعداد الجيد من تآكل الأداة ويحسن الدقة ويمنع إهدار الوقت.

اختيار درجة فولاذ الأدوات المناسبة

تخدم الدرجات المختلفة أغراضًا مختلفة. درجات مثل D2 أو M2 هي خيارات شائعة لمقاومة التآكل العالية. إذا كان الجزء سيتعرض لصدمات شديدة، فإن S7 أفضل. عندما تكون قابلية التشغيل الآلي أولوية، غالبًا ما يتم استخدام O1 أو A2.

ومن المهم أيضًا التخطيط للمعالجة الحرارية. فبعض المشروعات تتطلب فولاذًا يسهل تشغيله آليًا في حالة التلدين، بينما يحتاج البعض الآخر إلى فولاذ يبقى مستقرًا أثناء التصلب. يعني اختيار الدرجة المناسبة مراعاة وظيفة القطعة وحدود التصنيع الخاصة بالورشة.

تحضير قطعة العمل

يجب أن تكون المادة الأولية نظيفة ومسطحة وذات حجم صحيح. يجب إزالة الحواف الخشنة والقشور السطحية قبل التشغيل الآلي. هذا يمنع تلف الأداة ويضمن إجراء عمليات قطع أكثر سلاسة.

إذا كانت المادة ملتوية أو غير متساوية، يمكن أن يؤدي ضغط التشبيك إلى ثنيها أثناء التصنيع الآلي، مما يؤدي إلى حدوث أخطاء في الجزء النهائي. افحص المخزون بعناية قبل إعداده. بالنسبة للمهام متعددة الخطوات، يساعد وضع علامات على الحواف المرجعية في الحفاظ على اتساق الاتجاه.

تخفيف الإجهاد والمعالجة الحرارية قبل التصنيع الآلي

غالبًا ما يحمل فولاذ الأدوات إجهادات داخلية من الدرفلة أو المعالجة السابقة. يمكن أن تتسبب هذه الضغوط في إزاحة الجزء أثناء قطعه. تساعد المعالجة الحرارية لتخفيف الإجهاد على تقليل هذه المشكلة.

تتم هذه المعالجة في درجات حرارة أقل من التصلب. تجعل الفولاذ أكثر ثباتًا دون فقدان الصلابة. بالنسبة لبعض الدرجات، تتم المعالجة الآلية بعد التلدين هي أفضل طريقة. يمكن بعد ذلك تقسية الجزء وتشطيبه حسب الحجم لاحقًا. يقلل هذا التسلسل من التشويه ويجعل العملية أكثر قابلية للتنبؤ.

اختيار أداة القطع لفولاذ الأدوات

أداة القطع التي تختارها لها تأثير كبير على تصنيع فولاذ الأداة. فهي تؤثر على عمر الأداة وصقل السطح والكفاءة الكلية. يساعد استخدام الأداة المناسبة على تجنب وقت التعطل وخفض التكاليف.

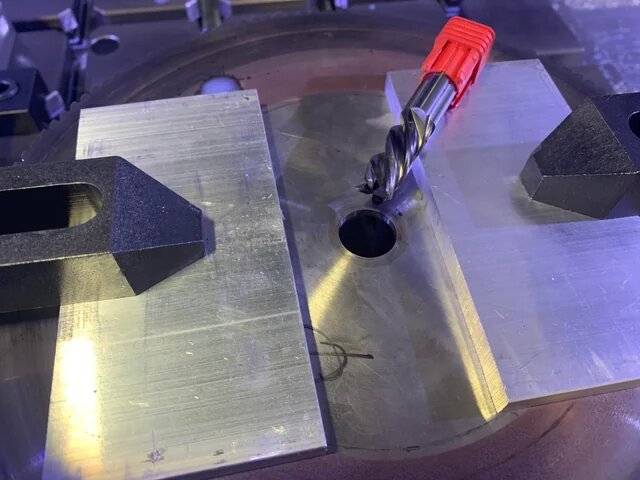

أدوات الكربيد

أدوات الكربيد هي المعيار القياسي لأدوات تصنيع الفولاذ. فهي تظل حادة لفترة أطول من أنواع الأدوات الأخرى ويمكن تشغيلها بسرعات قطع أعلى، مما يجعلها الخيار الأفضل للفولاذ المقوى والمهام ذات الحجم الكبير.

نظرًا لأن الكربيد هش، فإنه يتطلب إعدادات صلبة بأقل اهتزاز. من الضروري وجود ماكينة ثابتة ومشبك ثابت. سائل التبريد مهم أيضًا؛ فهو يساعد على التحكم في الحرارة وإطالة عمر الأداة.

أدوات فولاذية عالية السرعة

الأدوات المصنوعة من الفولاذ عالي السرعة (HSS) أقل تكلفة وأكثر صلابة من الكربيد. ويمكنها تحمل الأحمال الثقيلة دون أن تنكسر، مما يجعلها مفيدة في التصنيع اليدوي أو التشغيلات القصيرة أو تخشين الفولاذ الملدن الأكثر ليونة.

الجانب السلبي هو قصر عمر الأداة. لا يمكن أن تضاهي HSS سرعات القطع بالكربيد أو المتانة، خاصة عند العمل على الفولاذ المقوى. وهي تعمل بشكل أفضل عندما لا تكون الدقة حرجة أو عندما تكون التكاليف المنخفضة أولوية.

الأدوات المغلفة وفوائدها

تضيف طلاءات الأدوات طبقة أخرى من الأداء. وتشمل الطلاءات الشائعة نيتريد التيتانيوم (TiN)، ونيتريد كربون التيتانيوم (TiCN)، ونيتريد التيتانيوم الألومنيوم (AlTiN).

تعمل هذه الطلاءات على تقليل الاحتكاك ومقاومة الحرارة وتحسين مقاومة التآكل. وهي تساعد الأدوات على القطع بسلاسة أكبر، وتدوم لفترة أطول، وتنتج تشطيبات سطحية أفضل. غالبًا ما تكون أدوات الكربيد المطلية هي الخيار الأكثر فعالية لفولاذ الأدوات القاسي. يجب أن يتطابق نوع الطلاء مع سرعة التصنيع ومادة الأداة وسائل التبريد المستخدمة.

مزايا تصنيع الأدوات الفولاذية

يجلب تصنيع فولاذ الأدوات العديد من الفوائد التي تساعد المصنعين على إنشاء مكونات موثوقة وطويلة الأمد. يوفر الإعداد الصحيح كلاً من القوة والدقة في عملية واحدة.

متانة

تدوم أجزاء فولاذ الأدوات لفترة طويلة. وبمجرد تشكيلها ومعالجتها بالحرارة، فإنها تقاوم التآكل والصدمات والتشوه. وهذا ما يجعلها مثالية للقوالب وأدوات القطع والقوالب التي تعمل لآلاف الدورات دون أن تتعطل. تُبرز عملية التصنيع هذه المتانة من خلال تشكيل الأجزاء لتتحمل الاستخدام الكثيف.

دقة

يحمل فولاذ الأدوات تفاوتات ضيقة. عندما يتم تشكيله بشكل صحيح، فإنه يوفر أبعادًا نظيفة ودقيقة. وهذا أمر بالغ الأهمية للأجزاء مثل اللكمات وأدوات التشكيل والرقع التي تحتاج إلى مقاسات دقيقة. يساعد سلوك المواد المستقر على منع التحول أو التشويه أثناء التصنيع الآلي، مما يؤدي إلى نتائج متسقة.

براعه

يأتي فولاذ الأدوات في العديد من الدرجات، ولكل منها نقاط قوة فريدة. وسواء كانت المهمة تحتاج إلى صلابة أو صلابة أو مقاومة لدرجات الحرارة، فهناك درجة مناسبة. وهذا يجعل من فولاذ الأدوات خيارًا جيدًا في العديد من الصناعات، بدءًا من صناعة السيارات إلى صناعة الطيران إلى صناعة القوالب.

قابلية جيدة للتشغيل الآلي

توفر بعض أنواع فولاذ الأدوات، مثل O1 وA2، قابلية جيدة للتشغيل الآلي. عندما يتم تلدينها، فإنها تقطع بسلاسة وتسمح بالتخشين السريع. قد يحتاج البعض الآخر إلى مزيد من الجهد، ولكن حتى الفولاذ المقوى يمكن تشكيله بدقة باستخدام الأدوات والتغذية المناسبة. تقلل قابلية التشغيل الآلي الجيدة من زمن الدورة وتقلل من تكاليف الأدوات.

التطبيقات الصناعية للفولاذ المشكّل آلياً

يستخدم فولاذ الأدوات في الصناعات التي تتطلب قوة عالية ومقاومة للتآكل والدقة. إن أداءه تحت الضغط يجعله مادة موثوقة في العديد من القطاعات.

الفضاء الجوي

في مجال الطيران، يُستخدم فولاذ الأدوات في الرقصات والتركيبات وأدوات التشكيل. يجب أن تظل هذه الأجزاء دقيقة أثناء العمليات عالية القوة. يحافظ فولاذ الأدوات على شكله وحجمه بشكل جيد، حتى تحت الضغط المتكرر. كما أنه يستخدم في أدوات القطع عالية السرعة لمكونات الطائرات.

السيارات

تحتاج أجزاء السيارات إلى تحمل التآكل والصدمات والحرارة. وغالبًا ما يُستخدم فولاذ الأدوات لصنع قوالب الختم واللكمات وتشكيل الأدوات الخاصة بألواح هيكل السيارة وأجزاء مجموعة نقل الحركة. يجب أن تعمل هذه الأدوات بسرعة وتظل حادة خلال دورات الإنتاج الطويلة، ويوفر فولاذ الأدوات المُشكَّل آليًا هذا الأداء.

صنع القالب والموت

وهذا أحد أكبر استخدامات فولاذ الأدوات. تعتمد قوالب الحقن، وقوالب الصب، وقوالب الصب، وقوالب الحدادة على فولاذ الأدوات للتعامل مع الحرارة والضغط والتآكل. الدرجات مثل H13 وD2 وP20 شائعة هنا. يجب أن تكون الأسطح المصنوعة آليًا ناعمة ودقيقة لكي تعمل القوالب بشكل صحيح.

أدوات القطع

غالبًا ما تكون المثاقب، وماكينات التفريز الطرفية، والطواحين الطرفية، والطُرَس والمثاقب مصنوعة من فولاذ الأدوات. يسمح الفولاذ عالي السرعة (مثل M2) لهذه الأدوات بالاستمرار في القطع حتى عندما تكون ساخنة. يتطلب تصنيع هذه الأدوات الدقة والتحكم الدقيق في الحرارة. يمكن لأداة القطع المصنوعة جيدًا أن تدوم لفترة أطول وتعمل بشكل أفضل تحت الحمل.

أفضل الممارسات لتصنيع الفولاذ المعدني

يتطلب تصنيع فولاذ الأدوات الكثير من المتطلبات، ولكن العادات الصحيحة تجعل الأمر أكثر سهولة. من خلال التركيز على حالة الأداة والتحكم في الحرارة وسرعات القطع، يمكن للميكانيكيين تحسين الدقة وجودة السطح وعمر الأداة.

استخدام الأدوات الحادة

ابدأ كل مهمة بحواف قطع حادة. تخلق الأداة الباهتة مزيدًا من الاحتكاك وتزيد من الحرارة وتبلى بسرعة. كما أنها قد تترك تشطيبات رديئة وتسبب أخطاء في الأبعاد. تقطع الأدوات الحادة بسلاسة أكبر، مما يقلل من قوة الماكينة وقطعة العمل.

افحص الأدوات بانتظام أثناء التشغيل الآلي. استبدلها أو أعد طحنها قبل أن يصبح التآكل شديدًا. على القِطع عالية الدقة، حتى التآكل الطفيف للأدوات يمكن أن يؤدي إلى تآكل بسيط في الأجزاء عالية الدقة.

التحكم بالحرارة

يحتفظ فولاذ الأدوات بالحرارة عند حافة القطع بدلاً من نشرها عبر الجزء. وهذا يجعل التحكم في الحرارة أحد أكبر التحديات. تساعد انفجارات سائل التبريد أو الهواء في إزالة البُرادة وتقليل درجة الحرارة عند طرف الأداة.

يمكن أن تتسبب الحرارة الزائدة في انهيار الأداة أو تشويه الجزء أو حروق السطح. بالنسبة لأدوات الكربيد والعمليات عالية السرعة، غالبًا ما تعمل الماكينات الجافة مع انفجارات الهواء القوية بشكل أفضل. بالنسبة للعمليات الأبطأ، ينقل سائل التبريد بالغمر الحرارة بعيدًا بشكل أكثر فعالية.

تحسين السرعات

يجب أن تتطابق سرعات القطع ومعدلات التغذية مع الأداة ودرجة الفولاذ. يؤدي التشغيل بسرعة كبيرة إلى ارتفاع درجة الحرارة وقصر عمر الأداة. التشغيل ببطء شديد يضيع الوقت وقد يؤدي إلى الاحتكاك بدلاً من القطع.

اعتمد على مخططات موردي الأدوات كنقطة بداية. السرعات المنخفضة هي الأفضل لفولاذ الأدوات المقوى أو المعالج بالحرارة. لا تزيد السرعة إلا إذا كان الإعداد صلبًا ويظل القطع نظيفًا.

خاتمة

يتطلب التصنيع الآلي للفولاذ الأدوات التخطيط، والأدوات المناسبة، والتحكم الدقيق. هذه المادة قوية، ولكن مع الإعداد الصحيح، فإنها تقطع بشكل نظيف وتحتفظ بتفاوتات تفاوتات ضيقة. من الخراطة إلى الطحن، يجب أن تتوافق كل خطوة مع صلابة الفولاذ ومقاومة التآكل والسلوك الحراري. ويساعد اختيار الدرجة والأدوات والتقنيات المناسبة على تجنب تآكل الأداة وارتفاع درجة الحرارة وإعادة العمل.

هل تحتاج إلى مساعدة في تصنيع قطع فولاذ الأدوات لمشروعك القادم؟ تواصل مع فريقنا-نقدم حلول تصنيع آلي دقيقة مصممة خصيصًا لتلبية متطلباتك. احصل على عرض أسعار سريع ودعم الخبراء اليوم.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.