غالبًا ما يواجه المصنعون تحديات عند تشكيل المعدن إلى منحنيات وخطوط معقدة. يمكن أن تكون الطرق التقليدية مستهلكة للوقت ومكلفة وعرضة للأخطاء. أدخل التشكيل الممتد - وهي تقنية متعددة الاستخدامات توفر نتائج دقيقة وفعالة لإنشاء مكونات معدنية منحنية.

التشكيل بالتمدد هو تقنية تصنيع المعادن التي يتم من خلالها شد المعدن وثنيه فوق قالب لإنشاء أشكال منحنية. ويستخدم الشد لشد المادة أثناء تشكيلها حول قالب، مما يؤدي إلى سمك موحد وارتداد ضئيل. تنتج هذه الطريقة أجزاء كبيرة ومحددة بدقة أبعاد عالية.

دعونا نستكشف كيفية عمل التشكيل الممتد، وفوائده، واستخداماته الواسعة في التصنيع الحديث.

فهم عملية تشكيل التمدد

العلم وراء تشكيل التمدد

تعتمد عملية التشكيل بالتمدد على مبدأ التشوه البلاستيكي. فنحن نطبق شدًا متحكمًا على الصفيحة المعدنية، فنمدها إلى ما بعد نقطة خضوعها. ويسمح لنا هذا الشد، جنبًا إلى جنب مع قوة تشكيل القالب، بإنشاء أشكال دقيقة ومنحنية.

تتضمن العملية حساب خصائص المواد وتوزيعات الإجهاد وحدود التشكيل بعناية. يستخدم مهندسونا برامج متقدمة لنمذجة ومحاكاة عملية التشكيل، مما يضمن الحصول على نتائج مثالية لكل مشروع فريد.

المبادئ والتقنيات الأساسية

تحكم عدة مبادئ حيوية عملية تشكيل التمدد الناجح:

- اختيار المواد: نختار المعادن ذات المرونة والقوة المناسبة.

- التحكم في التوتر: نقوم بتنظيم قوة التمدد بعناية لتجنب التمزق أو الترقق المفرط.

- تصميم القالب: لقد تم تصميم أشكالنا بدقة لتحقيق الشكل النهائي المطلوب.

- إدارة درجة الحرارة: تستفيد بعض المواد من التسخين أثناء عملية التشكيل.

نحن نستخدم تقنيات مختلفة لتحسين النتائج، بما في ذلك التمدد المسبق، والتشكيل متعدد المراحل، والمعالجات الحرارية بعد التشكيل.

المواد الشائعة المستخدمة في التشكيل الممتد

تعمل عملية التشكيل الممتد بشكل جيد مع مجموعة من المعادن، بما في ذلك:

- سبائك الألومنيوم

- الفولاذ المقاوم للصدأ

- التيتانيوم

- سبائك النحاس

- الفولاذ منخفض الكربون

تتمتع كل مادة بخصائص فريدة تؤثر على عملية التشكيل. نختار أفضل مادة بناءً على المتطلبات المحددة لكل مشروع، مع مراعاة عوامل مثل القوة والوزن ومقاومة التآكل والتكلفة.

أنواع تقنيات تشكيل التمدد

تشكيل التمدد الخطي

إن التشكيل بالتمدد الخطي هو طريقتنا المفضلة لإنشاء أجزاء طويلة ومنحنية. نقوم بربط الصفيحة المعدنية من كلا الطرفين ونمدها فوق قالب ثابت. تنتج هذه التقنية مكونات مثل جلود أجنحة الطائرات والألواح المعمارية الكبيرة.

تتيح هذه العملية التحكم الدقيق في سمك المادة وانحنائها. ويمكننا تحقيق أشكال معقدة من خلال ضبط الشد وموضع القالب أثناء التشكيل.

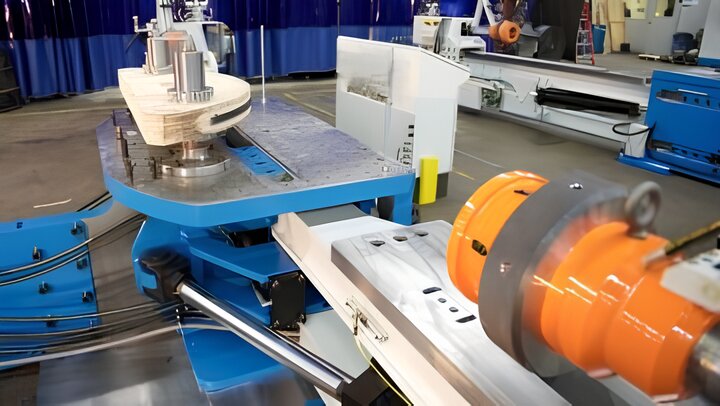

تشكيل التمدد الدوراني

إن التشكيل بالتمدد الدوراني مثالي لإنشاء أجزاء ذات مقاطع عرضية مختلفة. نستخدم قالبًا دوارًا يتحرك على طول قطعة العمل. تنتج هذه الطريقة مكونات مثل أقسام جسم الطائرة وألواح هيكل السيارة.

توفر القالب الدوار تحكمًا ممتازًا في عملية التشكيل. يمكننا إنشاء أشكال معقدة مع ملفات تعريف متغيرة على طول القطعة.

تشكيل الضغط والتمدد

تجمع عملية التشكيل بالضغط بين التمدد والقوى الانضغاطية. نطبق الضغط على المادة من كلا الطرفين أثناء تشكيلها فوق القالب. هذه التقنية مثالية لإنشاء أجزاء ذات أقطار ضيقة وخطوط معقدة.

تساعد عملية الضغط المضافة على تقليل ارتداد المادة وتحسين دقة الأبعاد. غالبًا ما نستخدم هذه الطريقة لمكونات الطائرات والأجزاء عالية الدقة.

تشكيل التمدد الساخن والبارد

نقوم بتشكيل التمدد في درجة حرارة الغرفة (التشكيل البارد) ودرجات الحرارة المرتفعة (التشكيل الساخن). يعمل التشكيل البارد بشكل جيد للعديد من المواد والتطبيقات. إنه فعال من حيث التكلفة ولا يتطلب معدات تسخين إضافية.

تتضمن عملية التشكيل الساخن تسخين المادة قبل أو أثناء عملية التشكيل. تتيح لنا هذه التقنية العمل بمواد أقل ليونة وإنشاء أشكال أكثر تطرفًا. نستخدم عملية التشكيل الساخن لمواد مثل التيتانيوم وبعض السبائك عالية القوة.

تطبيقات التشكيل الممتد

صناعة الطيران

يعتمد قطاع الطيران والفضاء بشكل كبير على التشكيل بالتمدد. نحن ننتج مجموعة واسعة من مكونات الطائرات باستخدام هذه التقنية:

- جلود الأجنحة

- ألواح جسم الطائرة

- أغطية المحرك

- أقسام الذيل

تسمح لنا عملية التشكيل بالتمدد بإنشاء أجزاء كبيرة ومنحنية ذات تحمّلات ضيقة. تحافظ هذه العملية على قوة المادة مع تقليل الوزن إلى أدنى حد - وهي عوامل حاسمة في تصميم الطائرات.

صناعة السيارات

في صناعة السيارات، يعد التشكيل الممتد أمرًا بالغ الأهمية لإنتاج تصميمات انسيابية وانسيابية. نستخدمه لإنشاء:

- لوحات الجسم

- أقسام السقف

- غطاء المحرك وغطاء صندوق السيارة

- المصدات

تسمح هذه التقنية بإنشاء منحنيات وخطوط محيطية معقدة تعمل على تعزيز جماليات وأداء السيارة. وهي مفيدة للإنتاج منخفض الحجم والمركبات المتخصصة.

الهندسة المعمارية والبناء

تُستخدم عملية التشكيل بالتمدد على نطاق واسع في الهندسة المعمارية الحديثة. فنحن نبتكر عناصر بناء جذابة مثل:

- ألواح الواجهة المنحنية

- الكسوة الزخرفية

- إطارات النوافذ المقوسة

- أقسام السقف المنحنية

تتيح هذه العملية للمهندسين المعماريين إضفاء الحيوية على تصميماتهم الجريئة والمنحنية. كما أنها توفر طريقة فعالة من حيث التكلفة لإنتاج مكونات معدنية كبيرة ومنحنية بشكل موحد.

الالكترونيات والسلع الاستهلاكية

حتى في الإلكترونيات والمنتجات الاستهلاكية، فإن التشكيل الممتد له مكانته. نستخدمه لإنتاج:

- أغطية العرض المنحنية

- علب الأجهزة المريحة

- لوحات الأجهزة الأنيقة

- مكونات الأثاث المنحنية

تتيح هذه التقنية الحصول على منحنيات سلسة وسلسة تعزز جماليات المنتج وبيئة العمل. وهي مفيدة في إنشاء علب متينة وخفيفة الوزن للأجهزة الإلكترونية.

مزايا التشكيل بالتمدد

الانضباط و الدقة

يوفر التشكيل الممتد دقة استثنائية:

- يمكن تحقيق التسامحات الضيقة

- نتائج متسقة عبر الدفعات

- أدنى حد من تشوه المواد

- تكرار دقيق لأشكال القالب

نحن نحقق أجزاء دقيقة، ونلبي المواصفات الصارمة للتطبيقات الحرجة.

فعالية التكلفة

يوفر التشكيل الممتد العديد من الفوائد من حيث التكلفة:

- تقليل نفايات المواد

- أوقات إنتاج أسرع

- انخفاض تكاليف العمالة

- عمليات ما بعد التشكيل البسيطة

تساهم هذه العوامل في خفض التكلفة الإجمالية في عمليات التصنيع.

التنوع مع الأشكال المعقدة

تتعامل هذه التقنية مع مجموعة واسعة من الأشكال:

- منحنيات كبيرة وواسعة

- الخطوط المركبة

- الأشكال غير المتماثلة

- سمك متفاوت

يمكننا إنشاء أشكال هندسية متنوعة لتلبية متطلبات التصميم الفريدة.

كفاءة المواد

تزيد عملية التشكيل الممتد من استخدام المواد إلى أقصى حد:

- الحد الأدنى من التشذيب المطلوب

- انخفاض إنتاج الخردة

- الاستخدام الفعال للصفائح المعدنية

- القدرة على تشكيل الفراغات المقطوعة مسبقًا

وتؤدي هذه الكفاءة إلى تقليل النفايات وخفض تكاليف المواد.

التحديات والقيود

مادة Springback

الربيع العودة يشكل تحديًا في تشكيل التمدد:

- يميل المعدن إلى العودة إلى شكله الأصلي جزئيًا

- يتطلب التعويض في تصميم القالب

- قد تحتاج إلى خطوات تشكيل متعددة

- يؤثر على دقة الجزء النهائي

نحن نأخذ بعين الاعتبار الزنبرك الخلفي بعناية لضمان دقة الأبعاد.

تكاليف الأدوات

يمكن أن يكون الاستثمار الأولي في الأدوات كبيرًا:

- هناك حاجة إلى قوالب مخصصة لكل جزء

- المواد عالية الجودة المطلوبة للقوالب

- إمكانية توفير فترات زمنية طويلة

- تزداد التكلفة مع تعقيد الأجزاء

ومع ذلك، فإن هذه التكاليف غالبا ما تتوازن في الإنتاج بكميات كبيرة.

توافق المواد

لا تصلح جميع المواد للتشكيل الممتد:

- يقتصر على المعادن المطيلة

- قد تتشقق أو تتمزق بعض السبائك

- تشكل المواد الأكثر سمكًا تحديات

- المعالجة الحرارية قد يكون ضروريا

نقوم بعناية باختيار المواد المناسبة لكل تطبيق.

مشاكل الانتهاء من السطح

تتطلب جودة السطح الاهتمام:

- خطر الخدوش أو العلامات الناتجة عن الأدوات

- إمكانية الحصول على نسيج قشر البرتقال

- التمدد غير المتساوي قد يسبب عدم الاتساق

- قد يتطلب التشطيب بعد التشكيل

تساعد التقنية المناسبة وصيانة الأدوات على تقليل هذه المشكلات.

مقارنة تشكيل التمدد مع تقنيات التشكيل الأخرى

التشكيل بالتمدد مقابل التشكيل باللف

تعتبر عملية التشكيل بالتمدد وتشكيل اللفة تقنيات فعالة لتشكيل المعادن ولكنها تخدم أغراضًا مختلفة.

تتميز عملية التشكيل بالتمدد بقدرتها على إنشاء أجزاء كبيرة ومنحنية ذات خطوط معقدة. كما توفر مرونة أكبر في تصميم الشكل وهي مثالية لحجم الإنتاج المنخفض إلى المتوسط.

من ناحية أخرى، فإن التشكيل بالدلفنة هو الأفضل لإنتاج أجزاء طويلة ومستقيمة ذات مقاطع عرضية ثابتة. وهو فعال للغاية للعناصر ذات الحجم الكبير مثل المزاريب أو العوارض الهيكلية.

ويعتمد الاختيار بين هذه الطرق على هندسة الجزء وحجم الإنتاج ومتطلبات المواد.

التشكيل بالتمدد مقابل السحب العميق

إن السحب العميق والتشكيل الممتد ينتجان أشكالًا ثلاثية الأبعاد من صفائح معدنية مسطحة، ولكنهما يستخدمان طرقًا مختلفة.

تحافظ عملية التشكيل بالتمدد على سماكة المادة بشكل موحد نسبيًا في جميع أنحاء القطعة. وهي ممتازة للمنحنيات الواسعة والضحلة والخطوط المعقدة.

على النقيض من ذلك، فإن الرسم العميق يشكل أشكالًا أعمق تشبه الكأس. وهو يسمح بتغييرات أكثر دراماتيكية في العمق ولكنه قد يؤدي إلى اختلاف سمك الجدار.

نقوم باختيار هذه التقنيات بناءً على شكل الجزء المطلوب وعمقه ومتطلبات توزيع المواد.

التشكيل بالتمدد مقابل التشكيل الهيدروليكي

تستخدم عملية التشكيل الهيدروليكي ضغط السوائل لتشكيل المعدن، في حين تستخدم عملية التشكيل الممتد القوة الميكانيكية والتوتر.

توفر عملية التشكيل بالتمدد تحكمًا أفضل في سمك المادة وتكون أكثر فعالية من حيث التكلفة بشكل عام للأجزاء الأكثر أهمية. كما أنها أسرع في العديد من التطبيقات.

يمكن أن يؤدي التشكيل الهيدروليكي إلى إنشاء أشكال هندسية داخلية أكثر تعقيدًا، وغالبًا ما يُستخدم في الأجزاء الأنبوبية. وهو مفيد لإنشاء أجزاء ذات تفاصيل معقدة أو سماكات جدران متفاوتة.

اعتبارات حاسمة في عملية تشكيل التمدد

اختيار المادة المناسبة

يعد اختيار المادة المناسبة أمرًا بالغ الأهمية لنجاح عملية التشكيل بالتمدد. نضع في اعتبارنا عدة عوامل:

- اللدونة: يجب أن تكون المادة ذات قدرة تمدد كافية.

- قوة: نقوم بتقييم قدرة المادة على الحفاظ على شكلها بعد التشكيل.

- سماكة: تؤثر السماكات المختلفة على قابلية التشكيل وخصائص الجزء النهائي.

- تشطيب السطح: تحتفظ بعض المواد بلمساتها النهائية بشكل أفضل أثناء التشكيل.

نحن نعمل غالبًا باستخدام سبائك الألومنيوم والفولاذ المقاوم للصدأ والتيتانيوم. كل مادة تتصرف بشكل مختلف أثناء التشكيل، وتتطلب تقنيات وأدوات محددة.

التصميم للتشكيل الممتد

يعد التصميم الفعال أمرًا بالغ الأهمية لتحقيق نتائج مثالية في عملية تشكيل التمدد. نحن نركز على:

- هندسة الجزء: من الأسهل تشكيل المنحنيات البسيطة مقارنة بالمنحنيات المعقدة.

- نصف قطر الانحناء: قد تتطلب الأقطار الضيقة تقنيات أو مواد خاصة.

- اختلافات السُمك: نحن نأخذ بعين الاعتبار احتمالية حدوث ترقق في المناطق ذات الضغوط العالية.

- ظروف الحافة: يمنع تصميم الحافة المناسب التمزق ويحسن الجودة.

يتعاون فريقنا بشكل وثيق مع العملاء لتحسين التصميمات من أجل إمكانية التصنيع. نستخدم برامج محاكاة متقدمة للتنبؤ بنتائج التشكيل وتحسين التصميمات.

مراقبة الجودة والتفتيش

تضمن مراقبة الجودة الصارمة الحصول على أجزاء عالية الجودة باستمرار. تتضمن عمليتنا ما يلي:

- فحص المواد قبل التشكيل: نحن نتحقق من العيوب أو التناقضات.

- المراقبة أثناء العملية: نقوم بتقييم معلمات التشكيل بشكل مستمر.

- فحوصات الأبعاد بعد التشكيل: نحن نتحقق من هندسة الأجزاء باستخدام أدوات الدقة.

- فحص السطح: نقوم بفحص الأجزاء بحثًا عن الخدوش أو التجاعيد أو أي عيوب أخرى.

نحن نستخدم تقنيات قياس متقدمة، بما في ذلك المسح ثلاثي الأبعاد وآلات القياس الإحداثية (CMMs). وهذا يضمن أن الأجزاء تلبي المواصفات الدقيقة ومعايير الجودة.

خاتمة

تتميز عملية التشكيل بالتمدد بأنها تقنية متعددة الاستخدامات وفعالة لتشكيل المعادن. فهي توفر مزايا فريدة في إنشاء مكونات منحنية كبيرة بدقة وتناسق.

تتألق هذه العملية في العديد من الصناعات، من صناعة الطيران إلى الهندسة المعمارية. إن قدرتها على إنتاج أشكال معقدة مع الحفاظ على سلامة المواد تجعلها ذات قيمة لا تقدر بثمن للعديد من التطبيقات.

هل تحتاج إلى مصنع موثوق لأجزاء الصفائح المعدنية؟ شنغن هو المكان المناسب للذهاب. نحن متخصصون في قطع الصفائح المعدنية بالليزر، والثني، وتشطيب الأسطح، والتصنيع باستخدام الحاسب الآلي. تواصل مع شنغن اليوم وطلب المساعدة من المتخصصين!

الأسئلة الشائعة

ما هي عيوب التشكيل الممتد؟

تشمل العيوب الشائعة في عملية التشكيل بالتمدد التجعد والتمزق والتوزيع غير المتساوي للسمك. يمكن أن يحدث التجعد إذا كان الشد غير كافٍ، في حين قد يؤدي الشد المفرط إلى التمزق. يمكن أن يؤدي التصميم غير السليم للقالب أو اختيار المواد إلى تمدد غير متساوٍ، مما يتسبب في اختلافات في السُمك عبر القطعة.

هل يمكن استخدام التشكيل الممتد على جميع المعادن؟

تعمل عملية التشكيل بالتمدد بشكل أفضل مع المعادن القابلة للطرق والتي يمكنها تحمل الاستطالة الكبيرة دون الكسر. وفي حين أنها فعالة للعديد من السبائك، إلا أنها غير مناسبة لجميع المعادن. تستجيب المواد مثل الألومنيوم والفولاذ المقاوم للصدأ والتيتانيوم بشكل جيد لعملية التشكيل بالتمدد. ومع ذلك، قد لا تكون هذه العملية مناسبة للمعادن الهشة أو تلك التي تتمتع بمرونة منخفضة.

كيف تعمل عملية التشكيل الممتد على تحسين كفاءة المواد؟

تعمل عملية التشكيل بالتمدد على تعزيز كفاءة المواد من خلال تقليل النفايات وتحسين استخدام المواد. وتسمح هذه العملية بتشكيل أشكال معقدة من قطعة واحدة من المعدن، مما يقلل الحاجة إلى عمليات ربط أو لحام إضافية. كما تتطلب عملية التشكيل بالتمدد قدرًا أقل من التشذيب مقارنة بطرق التشكيل الأخرى، مما ينتج عنه كمية أقل من الخردة.

هل يعتبر تشكيل التمدد فعالاً من حيث التكلفة لعمليات الإنتاج الصغيرة؟

تعتمد فعالية التكلفة لعملية التشكيل بالتمدد في عمليات الإنتاج الصغيرة على عدة عوامل. بالنسبة للأجزاء المعقدة أو الكبيرة، قد يكون التشكيل بالتمدد أكثر اقتصادية من الطرق البديلة، حتى في الكميات الأصغر. ومع ذلك، بالنسبة لعمليات الإنتاج الصغيرة، قد يفوق الاستثمار في الأدوات الفوائد.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.