يعد التواصل الواضح أحد أكثر الأدوات فعالية في تصنيع الصفائح المعدنية. فحتى كلمة واحدة أسيء فهمها يمكن أن تغير الانحناء بمقدار ملليمتر، أو أن تؤدي إلى اختلال في محاذاة مفصلة، أو تتسبب في تعطل جزء أثناء التجميع. قد يصمم المهندسون بتعريف واحد في الاعتبار بينما يتبع الورشة تعريفًا آخر. عندما يحدث ذلك، تصبح عروض الأسعار غير دقيقة، وتحتاج العينات إلى إعادة صياغة ويتباطأ الإنتاج.

تواجه العديد من الفرق هذه المشكلات دون إدراك السبب الكامن وراءها. قد يطلب المشتري "تفاوتًا محكمًا"، ولكن هذا المصطلح يعني أشياء مختلفة لمصانع مختلفة. قد يحدد المهندس نصف قطر الانحناء الذي يبدو جيدًا على الشاشة، لكن المادة تتشقق أثناء عملية التشكيل. غالبًا ما تشبه هذه المشاكل أخطاء التصنيع، ولكن السبب الجذري غالبًا ما يوجد في المصطلحات غير الواضحة المستخدمة أثناء مرحلة التصميم.

الهدف من هذا الدليل هو منع هذه الثغرات. تشرح الأقسام أدناه مصطلحات الصفائح المعدنية التي تؤثر على التكلفة والدقة والأداء على المدى الطويل. يظهر كل مصطلح منها يوميًا في طوابق الورشة وفي مراجعات التصميم وفي طلبات عروض الأسعار.

مصطلحات التصميم وسوق دبي المالي

تعتمد التصميمات الجيدة على فهم سلوك المعدن عند ثنيه أو تشكيله. تساعد المصطلحات التالية فرق العمل على تجنب التشقق والالتواء وانحراف الأبعاد أثناء التصنيع.

شعاع الانحناء

نصف قطر الانحناء هو نصف القطر الداخلي الذي يتكون عندما ينحني المعدن. وهو يؤثر على التشقق والتمدد والقوة النهائية. يجبر نصف القطر الصغير جدًا المادة على التمدد إلى أبعد من حدودها، خاصة في الفولاذ المقاوم للصدأ أو الألومنيوم.

تبدأ معظم المشروعات بنصف قطر يساوي 1× سمك المادة. وغالبًا ما تحتاج السبائك الأكثر تعقيدًا - مثل الفولاذ المقاوم للصدأ أو الفولاذ عالي القوة - إلى 1.5× إلى 2×. يقلل نصف القطر الصحيح من الانزلاق الخلفي ويساعد على تشكيل زوايا أنظف وأكثر دقة.

مثال على ذلك:

قوس من الفولاذ المقاوم للصدأ 1.0 مم بنصف قطر 0.5 مم غالبًا ما يتشقق عند خط الانحناء. وعادة ما تؤدي زيادة نصف القطر إلى 1.0-1.5 مم إلى إزالة المشكلة.

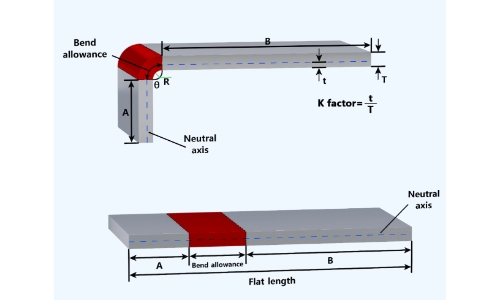

عامل K

العامل "ك يحدد موقع المحور المحايد أثناء الانحناء. لا يتمدد هذا المحور أو ينضغط. ويحدد موضعه مقدار استطالة المادة.

ينتج عن ثني الهواء عادةً عوامل K تتراوح من 0.3 إلى 0.5. يضغط الثني أو الثني على المعدن بشكل أعمق، مما يدفع المحور المحايد إلى الداخل. يضمن استخدام العامل K-عامل K الصحيح أطوال أنماط مسطحة دقيقة ويمنع تحول الثقوب بعد الثني.

الاستخدام الواقعي:

عوامل K غير الصحيحة هي أحد الأسباب الأكثر شيوعًا لعدم تطابق الأنماط المسطحة مع الأجزاء النهائية.

بدل الانحناء وخصم الانحناءات

بدل الانحناء (BA) يقيس طول القوس الناتج عن الانحناء. يعوض خصم الانحناء (BD) عن مقدار طول الحافة الذي يجب أن يتغير لتحقيق أبعاد دقيقة.

تعتمد كلتا القيمتين على السُمك ونصف القطر والزاوية وعامل K. يؤدي عدم دقة BA أو BD إلى عدم تطابق الحواف أو الأبواب التي لا تغلق أو الألسنة التي لا تصطف. تقلل القيم الدقيقة من الوقت اللازم لضبط النموذج الأولي.

ما أهمية ذلك:

يمكن أن يتضاعف الخطأ البالغ 0.2 مم في BA في انحناءة واحدة عبر عدة انحناءات في الضميمة.

طول الشفة

طول الحافة هو الجزء المستقيم الذي يمتد من الانحناء. تتطلب مكابح الكبس حدًا أدنى لطول الحافة من أجل التشبيك الآمن. والمبدأ التوجيهي القياسي هو:

الحد الأدنى للشفة = 4× السمك + نصف قطر الانحناء

يمكن أن تنزلق الشفاه الأقصر أثناء الثني أو تسبب تداخلًا مع الأدوات. يضمن طول الشفة المناسب ثبات التشكيل وقابليته للتكرار.

مثال على ذلك:

غالبًا ما يكون من المستحيل تشكيل جزء من الفولاذ عيار 1.5 مم مع شفة 3 مم بدون أدوات خاصة.

التحمّل والتحمّل المكدّس

يحدد التفاوت المسموح به التباين المقبول للأبعاد. وغالبًا ما يستخدم تشكيل الصفائح المعدنية تفاوتات تفاوتات تفاوت مقبولة تتراوح بين ± 0.1 مم إلى ± 0.3 مم، اعتمادًا على الهندسة والعملية.

يشير تراكم التسامح إلى تراكم الاختلافات الطفيفة عبر ميزات متعددة. حتى إذا ظل كل بُعد ضمن المواصفات، يمكن أن يتسبب الخطأ المجمع في اختلال المحاذاة في المفصلات أو فتحات التركيب أو مواقع ثنائي الفينيل متعدد الكلور.

سبب أهمية التكدس

في الضميمة الكبيرة، يمكن أن يؤدي التباين بمقدار 0.2 مم في خمسة مواقع إلى اختلال بمقدار 1.0 مم في خطوة التجميع النهائية.

الربيع العودة

الربيع العودة يحدث عندما يرتخي المعدن بعد الثني ويعود قليلاً نحو شكله الأصلي. وغالباً ما يُظهر الفولاذ المقاوم للصدأ والفولاذ عالي القوة والألومنيوم ارتداداً أكثر من الفولاذ الطري.

تتراوح القيم عادةً من 1 درجة إلى 5 درجات، اعتمادًا على السُمك والزاوية والأدوات والسبائك. يقوم المصممون بالتعويض عن طريق الإفراط في الانحناء أو تعديل الأدوات. يعمل التخطيط للارتداد النابض على تحسين الاتساق بين جميع الدفعات.

رؤية عملية:

يعد تجاهل الزنبرك الخلفي أحد الأسباب الأكثر شيوعًا لعدم اتساق الزوايا بين النماذج الأولية والأجزاء المنتجة بكميات كبيرة.

مصطلحات المواد والسماكة

يؤثر اختيار المواد على القوة ومقاومة التآكل والوزن وسهولة تشكيل الجزء. تساعد هذه الشروط الفرق في اختيار الصفيحة المناسبة لكل من الوظيفة والتكلفة.

المقياس مقابل السُمك

كَيّل هو نظام مرقم يستخدم لوصف السُمك، لكن قيم المقياس تتغير بين المواد.

مثال على ذلك:

- فولاذ عيار 16 ≈ 1.52 مم

- ألومنيوم عيار 16 ≈ 1.29 مم

نظرًا لأن المقياس يختلف حسب السبيكة، فإن معظم المصانع تفضل استخدام المليمترات أو البوصة. تزيل قيم السُمك المباشرة الالتباس وتجعل الثني واللحام أكثر قابلية للتنبؤ.

نقطة الألم:

تتلقى المصانع كل عام رسومات باستخدام نظام قياس خاطئ. ويؤدي ذلك إلى نتائج ثني غير صحيحة وتأخر عروض الأسعار.

أنواع السبائك

تُظهر السبائك المختلفة سلوكيات مختلفة أثناء القطع والتشكيل واللحام.

- الفولاذ الطري تنحني بسهولة، وتلحم بشكل نظيف، وهي مادة فعالة من حيث التكلفة.

- الفولاذ المقاوم للصدأ يقاوم التآكل ولكنه غالباً ما يتطلب ثني أنصاف أقطار أكبر وقوة أكبر أثناء القطع.

- الألومنيوم خفيف الوزن ومقاوم للتآكل، ولكنه يلين تحت الحرارة إذا لم يتم التحكم في اللحام.

مثال على ذلك:

قوس مفصلي من الفولاذ المقاوم للصدأ مع أنصاف أقطار داخلية صغيرة غالبًا ما يتشقق ما لم يتم زيادة نصف القطر أو استخدام مادة ملدنة.

إن اختيار السبيكة المناسبة يمكّن الفرق من تحقيق التوازن الفعال بين القوة والمتانة والتكلفة والمظهر.

اتجاه الرمل

يأتي اتجاه الحبوب من عملية الدرفلة.

- الانحناء موازٍ إلى الحبوب يزيد من خطر التشقق.

- الانحناء عبر تعمل الحبيبات على تحسين الليونة وتنتج نتائج أكثر سلاسة.

وهذا أمر بالغ الأهمية بشكل خاص لسبائك الألومنيوم مثل 5052 و6061.

مثال على ذلك:

غالبًا ما تشكل اللوحة 6061 المثنية بشكل موازٍ للحبيبات بزاوية حادة شقوقًا. يؤدي تدوير الجزء بزاوية 90 درجة إلى حل المشكلة دون تغيير السمك.

البقايا

البقايا هي الورقة المتبقية بعد قطع جميع الأجزاء. تعتمد البقايا على مدى جودة تداخل الأجزاء. يقلل التداخل الأفضل من النفايات ويقلل من تكلفة المواد.

في الطلبات ذات الحجم الكبير، يؤثر تخطيط المخلفات على الربحية. وغالباً ما يحصل المشترون الذين يسألون عن استخدام البقايا على عروض أسعار أكثر دقة.

مثال على ذلك:

غالبًا ما يوفر التحول من التعشيش الرديء إلى التعشيش الأمثل 3-8% من المواد على الأجزاء الكبيرة.

مصطلحات القطع والتشكيل

يحدد القطع الشكل. التشكيل يحول النمط المسطح إلى جزء ثلاثي الأبعاد. تشرح هذه المصطلحات العمليات التي تؤثر على الدقة وجودة التشطيب.

القطع بالليزر

القطع بالليزر يستخدم شعاعًا مركّزًا لإنشاء أشكال دقيقة. وتتراوح التفاوتات النموذجية بين ± 0.1 إلى ± 0.2 مم، حسب المادة والسُمك.

ينتج الليزر حوافاً نظيفة ويمكنه التعامل مع الأشكال المعقدة دون الحاجة إلى أدوات خاصة. وهي مثالية للنماذج الأولية والدفعات المختلطة والتصميمات التفصيلية.

نقطة الألم:

قد تؤدي التصاميم ذات الزوايا الداخلية الحادة إلى ارتفاع درجة الحرارة أو إحداث تشققات دقيقة. إضافة نصف قطر صغير يحل المشكلة.

التثقيب / التثقيب باستخدام الحاسب الآلي الدوّار باستخدام الحاسب الآلي

اللكم يستخدم أداة وقالب لقطع أو تشكيل الأشكال ميكانيكيًا. وهي سريعة وفعالة من حيث التكلفة للطلبات ذات الكميات الكبيرة، خاصةً للأنماط المتكررة مثل الفتحات والفتحات المخروطية.

يعتبر التثقيب أكثر فعالية من حيث التكلفة على نطاق واسع، ولكنه يتطلب استخدام مقاسات التثقيب الصحيحة. قد تتطلب الأشكال الكبيرة أو المخصصة أدوات جديدة.

مثال على ذلك:

عادةً ما يكون ثقب لوحة التهوية التي تحتوي على مئات الفتحات المتماثلة أرخص في العادة من القطع بالليزر.

إزالة الأزيز

تزيل الأزيز الحواف الحادة المتبقية من القطع. كما أنه يحسّن السلامة ويسهل تجميع القِطع بسلاسة ويضمن التصاق قوي للطلاء أو طلاء المسحوق.

تستخدم المصانع ماكينات التنظيف بالفرشاة أو السحب أو الطحن أو ماكينات إزالة الأزيز الآلية لمعالجة المواد. يؤدي تخطي هذه الخطوة إلى عيوب في الطلاء ومخاطر تتعلق بالسلامة.

هيم

الحاشية هي حافة مطوية تزيد من الصلابة وتزيل الحواف الحادة. وهي شائعة في الأبواب والأغطية وأقواس الدعم.

عرض الحاشية المناسب يمنع التشقق. تحقق التصميمات التي تستخدم الحواف أماناً أفضل ومظهراً أنظف دون زيادة سمك المادة.

الأضلاع والفتحات

تعمل الأضلاع على تقوية الألواح دون زيادة الوزن. تسمح الفتحات بتدفق الهواء مع الحفاظ على القوة.

تتطلب هذه الميزات أدوات خاصة. وتستخدم على نطاق واسع في العبوات الكهربائية، وأنظمة التدفئة والتهوية وتكييف الهواء، وحراس الماكينات.

مثال على ذلك:

يمكن للوحة مقاس 1.2 مم ذات الأضلاع أن تضاهي صلابة لوحة مسطحة مقاس 2.0 مم، مما يقلل من الوزن والتكلفة.

مصطلحات اللحام والالتحام

يؤدي الربط إلى تحويل القطع المنفصلة إلى تجميع كامل. يعتمد اختيار الطريقة الصحيحة على احتياجات القوة والمظهر وسرعة الإنتاج.

تيج لحام

يوفر لحام TIG وصلات نظيفة ودقيقة مع الحد الأدنى من الترشيش. وهو مثالي للفولاذ المقاوم للصدأ والألومنيوم.

وهو ينتج لحامات عالية الجودة ولكنه يتطلب وقتاً أطول من اللحام MIG. غالباً ما يستخدم TIG للأسطح المرئية والأجزاء الطبية والمكونات عالية القيمة.

مثال على ذلك:

تستخدم الضميمة غير القابل للصدأ التجميلية دائمًا تقريبًا TIG لتحقيق درزات زاوية سلسة.

لحام ميغ

يستخدم اللحام MIG تغذية سلكية مستمرة. وهو أسرع من TIG ويعمل بشكل جيد على الأجزاء الفولاذية السميكة.

ويستخدم على نطاق واسع للإطارات والأقواس الثقيلة والمرفقات الصناعية. لحامات MIG قوية ولكنها قد لا توفر نفس جودة اللمسات النهائية التي يوفرها TIG.

اللحام البقعي

يربط اللحام النقطي بين لوحين عن طريق الضغط والتيار الكهربائي في نقطة واحدة. وهو سريع وقابل للتكرار وفعال من حيث التكلفة.

يعمل بشكل أفضل مع الوصلات المتداخلة والسماكة المتناسقة. يُستخدم في الخزانات وقطع غيار السيارات والأبواب المعدنية.

تركيب الأجهزة

تضيف الأجهزة ذاتية التثبيت لولبات إلى الصفائح المعدنية الرقيقة. تشمل الأنواع الشائعة الصواميل والمسامير والمقابض.

حجم الثقب الصحيح وسُمك الصفيحة الصحيح أمر بالغ الأهمية. عند تركيبها بشكل صحيح، تبقى الأجهزة ثابتة في مكانها وتوفر دعماً قوياً لمركبات ثنائي الفينيل متعدد الكلور والأغطية.

علامات التبويب والفتحات

تساعد علامات التبويب والفتحات على محاذاة القِطع أثناء اللحام أو التجميع. فهي تقلل من التركيبات وتسرع الإنتاج وتحسن الدقة.

غالبًا ما تقوم المصانع ببناء ميزات الألسنة والفتحات في العبوات والإطارات لتوجيه الأجزاء إلى مكانها.

نقطة الألم:

بدون ميزات المحاذاة، غالبًا ما يقضي عمال اللحام وقتًا إضافيًا في ضبط القِطع يدويًا.

شروط التشطيب

يحمي التشطيب الأجزاء من التآكل ويحسّن المظهر ويؤثر على ملاءمة الأبعاد. تعتمد التشطيبات المناسبة على البيئة ومتطلبات التصميم.

مسحوق الطلاء

طلاء المسحوق عبارة عن طريقة تشطيب جافة وكهروستاتيكية تشكل سطحًا صلبًا مقاومًا للتآكل. وتتراوح السماكة النموذجية من 60 إلى 100 ميكرومتر، اعتمادًا على لون المادة وهندستها.

فهي تعطي لمسة نهائية موحدة ولكنها تضيف تراكمًا ملموسًا حول الحواف والثقوب. يجب على المصممين مراعاة ذلك لتجنب التداخل أثناء التجميع.

مثال على ذلك:

قد ينكمش ثقب 5.0 مم إلى 4.8 مم بعد الطلاء، مما قد يؤثر على ملاءمة البرغي إذا لم يؤخذ في الاعتبار.

أنودة

أنودة يقوي السطح الخارجي للألومنيوم ويزيد من مقاومة التآكل. كما أنه يعطي لمسة نهائية ثابتة ومقاومة للخدش.

يتراوح السُمك النموذجي من:

- 5-15 ميكرومتر للنوع الثاني (التجميلي)

- 20-25 ميكرومتر للنوع III (طلاء بأكسيد صلب)

على عكس الطلاء بالمسحوق، تتشكل الأنودة داخل الهيكل المعدني، مما يقلل من التغيرات في الأبعاد.

حالة الاستخدام:

غالبًا ما تختار حاويات الألومنيوم المزودة بمسامير مفصلية ضيقة الطلاء بأكسيد الألومنيوم لمنع تراكم الطلاء.

الطلاء / طلاء الزنك

يعمل طلاء الزنك على حماية الفولاذ من الصدأ من خلال تكوين طبقة رقيقة مضحية. حتى عند الخدش، يبطئ الزنك من التآكل عن طريق الأكسدة أولاً.

الطلاء رقيق وليس له أي تأثير تقريبًا على التحمل. وهو شائع في الأقواس والمثبتات والمكونات الصناعية ذات الحجم الكبير، حيث يكون التحكم في التكلفة أمرًا مهمًا.

الحبيبات / الطلاء النهائي المصقول

يعمل الحفر على إنشاء ملمس مصقول اتجاهي على الفولاذ المقاوم للصدأ أو الألومنيوم. يخفي الخدوش الدقيقة ويحسّن المظهر.

هذه اللمسة النهائية شائعة في الأجهزة ولوحات التحكم والأسطح المكشوفة. يضمن تطابق اتجاه التعريق عبر الألواح مظهرًا متناسقًا.

مثال على ذلك:

إذا كان باب الخزانة والإطار يستخدمان اتجاهات حبيبات مختلفة، فإن عدم التطابق يصبح مرئياً تحت الضوء.

شروط الجودة والتفتيش

تحدد شروط الجودة كيفية قياس وتقييم الدقة وقابلية التكرار والثبات. تحمي هذه الفحوصات كلاً من الأداء والتكلفة.

فحص المادة الأولى (FAI)

يتحقق فحص المادة الأولى من مطابقة الجزء المنتج الأول للرسم المعتمد. ويتحقق من كل الأبعاد الحرجة والمواد وخاصية التشكيل.

يعتبر FAI ضروريًا للتصميمات الجديدة، والتركيبات ذات الأجزاء المتزاوجة، والمنتجات ذات التفاوتات الضيقة. فهو يمنع إنتاج دفعات كبيرة بشكل غير صحيح.

التسطيح/التعامد

يضمن التسطيح استواء السطح وعدم اعوجاجه. يتحقق التعامد من التقاء سطحين بزاوية 90 درجة بدقة.

يمكن أن يتسبب التسطيح الرديء في حدوث فجوات في التجميع أو تسرب الضوء أو مشاكل في تركيب ثنائي الفينيل متعدد الكلور. يمكن أن يتسبب التعامد الرديء في اختلال محاذاة الأبواب أو يؤدي إلى وجود فجوات في العبوات.

Cpk / قدرة المعالجة

تقيس Cpk مدى ثبات عملية الإنتاج في حدود التفاوت المسموح به. تعتبر العملية التي تبلغ قيمة Cpk 1.33 أو أكثر مستقرة في معظم الصناعات.

يمكّن هذا المقياس المشترين من تقييم موثوقية الموردين. تقلل قيم Cpk العالية من معدلات الخردة وإعادة العمل ومخاطر الجودة الخفية.

مثال على ذلك:

ينتج عن عملية الثني ذات Cpk منخفضة Cpk زوايا متفاوتة على مدار اليوم، مما يؤدي إلى مشاكل في التجميع.

تركيبات الذهاب/عدم الذهاب

توفر تركيبات Go/No-Go فحوصات نجاح أو فشل سريعة للأبعاد الرئيسية. وهي شائعة في الإنتاج بكميات كبيرة لأنها تقلل من وقت الفحص.

تساعد هذه التركيبات في الحفاظ على جودة متسقة وتمنع الأجزاء المعيبة من الانتقال إلى المصب.

شروط الإنتاج والأدوات

تشرح هذه المصطلحات كيف تتدرج المشاريع من النماذج الأولية إلى الإنتاج القابل للتكرار وكيف تؤثر خيارات الأدوات على التكلفة والكفاءة.

النموذج الأولي مقابل الإنتاج

تستخدم الأجزاء النموذجية عمليات مرنة، مثل القطع بالليزر واللحام اليدوي. وهي تدعم المراجعات السريعة وتحديثات التصميم.

تتطلب أجزاء الإنتاج عمليات مستقرة وتركيبات وأدوات ثابتة. وهذه تقلل من تكلفة الوحدة وتحسن من إمكانية التكرار بمجرد تأمين التصميم.

الأدوات اللينة مقابل الأدوات الصلبة

تستخدم الأدوات اللينة أدوات بسيطة ومنخفضة التكلفة ومناسبة للإنتاج على دفعات صغيرة إلى متوسطة. وهي تعمل بشكل جيد عندما تكون التصاميم لا تزال في حالة تغير مستمر.

تستخدم الأدوات المعقدة قوالب متينة مصممة خصيصًا لعمليات الإنتاج الممتدة. وهي تقلل تكاليف الوحدة من حيث الحجم ولكنها تتطلب استثمارًا مقدمًا أعلى.

مثال على ذلك:

عادةً ما يستخدم المشروع الذي يحتوي على 300-500 قطعة سنوياً فقط الأدوات اللينة، في حين أن طلبية مكونة من 10,000 قطعة تستفيد من الأدوات المعقدة.

التعشيش

يعمل التعشيش على ترتيب القِطع على الصفيحة لتقليل الخردة. يحسن التعشيش الجيد من استخدام المواد بنسبة 3-15%، اعتمادًا على الهندسة.

يقلل التعشيش الأفضل من التكلفة، ويقلل من النفايات المتبقية، ويحسن وقت التسليم.

حجم الدفعة

يؤثر حجم الدفعة على التكلفة ووقت الإعداد وسرعة الإنتاج ومراقبة المخزون.

- الدفعات الصغيرة = مرونة ولكن تكلفة الوحدة أعلى

- الدفعات الكبيرة = كفاءة ولكن بمرونة أقل

يعتمد اختيار الحجم المناسب على استقرار التصميم وتخطيط الطلب.

خاتمة

يعمل تصنيع الصفائح المعدنية بشكل أفضل عندما يستخدم الجميع نفس اللغة التقنية. عندما تفهم الفرق هذه المصطلحات، يصبح بناء التصميمات أسهل، وتتوافق عروض الأسعار مع الظروف الحقيقية، ويظل الإنتاج ثابتًا. تساعد هذه المعرفة المشتركة أيضًا على منع الأخطاء في الثني واللحام والتشكيل والتشطيب. وتوفر للمهندسين والمشترين والمصنعين طريقة أكثر سلاسة للتعاون.

إذا كنت تريد مراجعات أقل، وانحناءات أنظف، ومهل زمنية أسرع، يمكن لمهندسينا مساعدتك. شارك رسوماتك معناوسنقوم بمراجعة التصميم والتحقق من قابلية التصنيع وإعداد تقرير مفصل عن سوق دبي المالي مجانًا.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.