عند الحصول على مكونات الصفائح المعدنية، ستحتاج إلى إعطاء الأولوية لمتانتها، ومقاومتها، ومظهرها الجمالي. ماذا لو أخبرتك أن هناك تقنية يمكنها تحسين أداء ومظهر مكونات الصفائح المعدنية لديك بشكل كبير؟ عملية طلاء PVD هي ما سأشرحه لك اليوم.

تبدو تقنية PVD تقنية، ولكنها عملية للغاية. فهو يُستخدم في أدوات القطع، وعلب الساعات، والقطع الطبية، وحتى الأجهزة المزخرفة. لنستعرض ما ينطوي عليه الأمر خطوة بخطوة.

ما هي عملية الطلاء بالطبقة الفائقة الحموضة؟

يرمز PVD إلى الترسيب الفيزيائي للبخار. وهي عملية طلاء تعتمد على التفريغ. يتحول المعدن الصلب إلى بخار. ثم يستقر هذا البخار على سطح الجزء ويشكل طبقة رقيقة وقوية. تحمي هذه الطبقة السطح من التآكل والحرارة والتآكل. لا تتضمن تقنية PVD مواد كيميائية سائلة. فهي تعتمد على الحرارة العالية وتقنية التفريغ.

بدأ استخدام تقنية PVD في القرن التاسع عشر مع بداية التعدين بالتفريغ الفراغي. وفي القرن العشرين، اكتسبت هذه التقنية استخدامًا في مجال الإلكترونيات والفضاء. تحسنت التكنولوجيا في الثمانينيات، مما جعلها أسرع وأكثر استقرارًا. ومنذ ذلك الحين، أصبحت طريقة رئيسية في طلاء الأدوات والأجهزة الطبية وأجهزة الديكور.

تساعد تقنية PVD على استمرار الأجزاء لفترة أطول. فهو يقلل الاحتكاك ويعزز الصلابة ويقاوم التآكل. تعتمد العديد من الصناعات على تقنية PVD لتحسين قوة وعمر الأدوات وأجزاء الماكينات والمكونات. وهو يدعم الإنتاج النظيف ويقلل من النفايات. لذلك فهو يناسب الاحتياجات الحديثة للجودة والاستدامة.

كيف تعمل عملية الطلاء بالطبقة الفينيل البنفسجية البولي فينيل فوسفاتية?

لفهم كيفية تحسين تقنية PVD لأسطح القطع، من المفيد تقسيم العملية إلى خطوات واضحة وبسيطة.

الترسيب الفيزيائي مقابل ترسيب البخار الكيميائي

يرمز PVD إلى الترسيب الفيزيائي للبخار. وهو يختلف عن ترسيب البخار الكيميائي (CVD). ويستخدم الترسيب الفيزيائي للبخار الفيزيائي الحرارة أو الطاقة الكهربائية لتحويل المعدن الصلب إلى بخار في غرفة مفرغة. يلتصق البخار بالجزء ويشكل طبقة رقيقة. لا حاجة إلى تفاعل كيميائي.

وعلى النقيض من ذلك، تستخدم تقنية CVD غازات تتفاعل مع السطح. تخلق هذه الغازات طبقة جديدة من المواد من خلال تفاعل كيميائي. وغالبًا ما تحتاج عملية التفريد القابل للقسري الذاتي CVD إلى درجات حرارة أعلى وتنطوي على كيمياء أكثر تعقيدًا.

تتميز تقنية PVD بأنها أنظف وتعمل في درجات حرارة منخفضة ومتوافقة مع مجموعة كبيرة من الأجزاء، مما يضمن عدم تلفها.

الخطوات الأساسية في عملية PVD

- تنظيف: يتم تنظيف الجزء لإزالة الأوساخ أو الزيت أو الصدأ. هذه الخطوة أساسية للالتصاق القوي.

- التحميل: تدخل الأجزاء النظيفة في غرفة تفريغ الهواء.

- التبخر: يتم تسخين معدن الطلاء، مثل التيتانيوم أو الكروم، أو قصفه بالأيونات. ويتحول إلى بخار.

- الإيداع: ينتقل البخار عبر الفراغ ويهبط على سطح الجزء. ويشكل طبقة رقيقة صلبة.

- التبريد والتفريغ: بعد الطلاء، تبرد الأجزاء وتخرج من الحجرة.

الأنواع الشائعة لتقنيات التفريغ الكهروضوئي الشخصي

هناك العديد من طرق PVD. يعمل كل منها بطريقة مختلفة قليلاً، ولكنها جميعًا تستخدم بخارًا لتغليف السطح في الفراغ.

ترسب الترسيب

يستخدم الاخرق أيونات لإخراج الذرات من هدف معدني. تتحول هذه الذرات إلى بخار وتغطي الجزء. يضاف غاز، مثل الأرجون، إلى غرفة التفريغ. ويشكل البلازما ويخلق أيونات. تصطدم الأيونات بالهدف المعدني بسرعة عالية. ثم تتطاير الذرات المعدنية وتشكل طبقة رقيقة على سطح الجزء. ينتج الاخرق طلاءات ناعمة ومتساوية وهو مناسب تمامًا للأغشية الرقيقة.

تبخير الحزمة الإلكترونية

تستخدم هذه الطريقة شعاع إلكترون عالي الطاقة لتسخين معدن الطلاء. يذوب المعدن ويتحول إلى بخار. ينتقل البخار عبر الحجرة ويهبط على الجزء. تسمح هذه التقنية بالتحكم الدقيق في سمك ونقاء الطلاء. وهي تعمل بشكل جيد مع المواد ذات درجات الانصهار العالية.

ترسيب بخار القوس

يستخدم الترسيب القوسي قوسًا كهربائيًا لضرب الهدف المعدني. يخلق القوس الكهربائي بقعة ساخنة للغاية تعمل على تبخير المعدن. ويتحول البخار إلى بلازما، والتي تقوم بتغطية الأجزاء. تنتج هذه الطريقة طلاءات كثيفة وقوية. ومع ذلك، يمكن أن تنتج أيضًا جسيمات أو قطرات صغيرة في الفيلم. ويجب التحكم في هذه الجسيمات للحصول على سطح أملس.

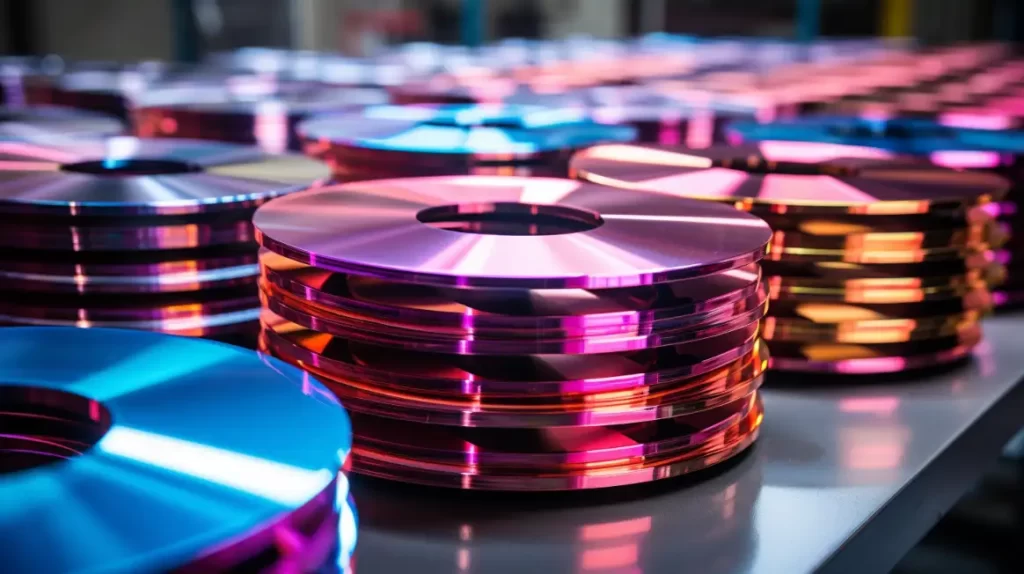

مواد الطلاء بالطباعة بالرقائق الكهروضوئية والتوافق مع الركيزة

يضمن لك اختيار الطلاء المناسب ومطابقته مع المادة الأساسية المناسبة قوة الترابط والأداء.

خيارات الطلاء المعدني والسيراميك

تشمل طلاءات PVD كلا النوعين المعدني والسيراميك. الطلاءات المعدنية، مثل نيتريد التيتانيوم (TiN) أو نيتريد الكروم (CrN)، قوية ومقاومة للتآكل. وتستخدم في الأدوات وأجزاء الماكينات.

الطلاءات الخزفية، مثل نيتريد الزركونيوم (ZrN)، مناسبة لمقاومة الحرارة والتآكل. تمزج بعض الطلاءات بين السمات المعدنية والسيراميك لتحقيق التوازن بين الصلابة واللون والاستقرار الحراري.

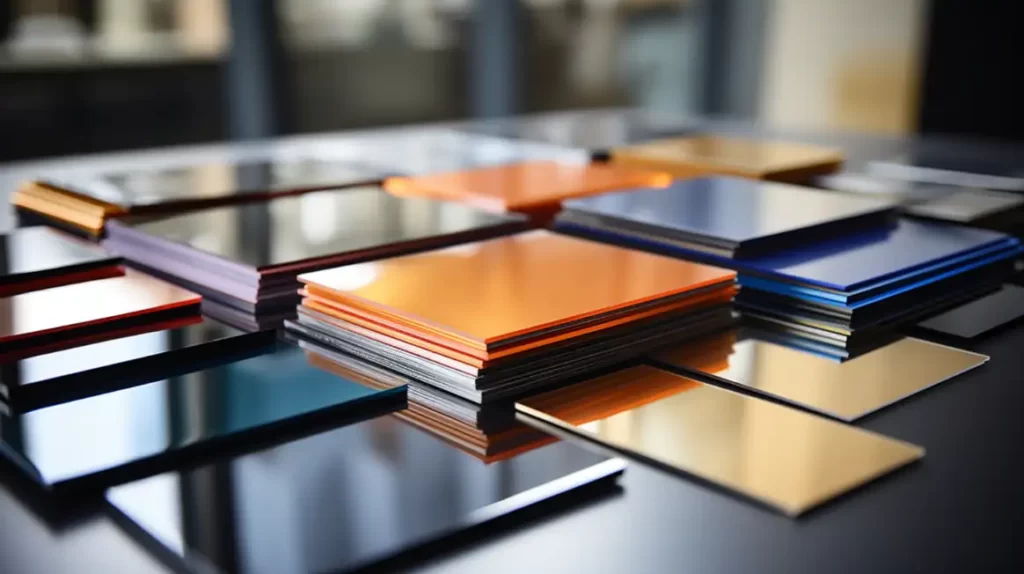

مواد الركيزة المتوافقة

تعمل تقنية PVD بشكل أفضل على المواد التي يمكنها التعامل مع التفريغ والحرارة المعتدلة. وتشمل هذه المواد:

- الفولاذ المقاوم للصدأ

- أداة الفولاذ

- الألومنيوم

- التيتانيوم

- كربيد

- البلاستيك (مع تقنية PVD منخفضة الحرارة)

يجب ألا تخرج الركيزة غازات أو تتشوه أثناء عملية الطلاء. المعادن هي المواد الأساسية الأكثر شيوعًا نظرًا لقوتها وثباتها.

المعدات والتكنولوجيا المستخدمة

يعتمد طلاء PVD على معدات دقيقة وعالية التقنية. ويؤدي كل جزء من أجزاء النظام دورًا رئيسيًا في الحصول على طلاء نظيف ومتساوٍ.

غرف التفريغ

غرفة التفريغ هي المكان الذي تتم فيه عملية الطلاء بأكملها. فهي تزيل الهواء والرطوبة لتجنب التلوث. يسمح التفريغ النظيف للبخار بالانتقال بحرية والالتصاق بالأجزاء. يجب إغلاق الحجرة بإحكام وإبقائها تحت ضغط منخفض أثناء العملية.

مواد الهدف والكاثودات المستهدفة

الهدف هو المعدن أو المركب الذي يتحول إلى بخار. يوضع داخل الحجرة ويواجه الأجزاء المراد طلاؤها. في الترسيب بالرش، يتم ضرب الهدف بالأيونات. أما في الترسيب القوسي، فيتم ضربه بقوس كهربائي. يساعد المهبط على توليد الطاقة التي تكسر الذرات من الهدف. وتصبح هذه الذرات هي الطلاء.

أنظمة التسخين وتوليد البلازما

تستخدم بعض الأنظمة الحرارة لإذابة معدن الطلاء. ويستخدم البعض الآخر حزمة من الإلكترونات أو الأيونات لتبخير الهدف. وغالبًا ما يتم إنشاء البلازما داخل الحجرة. وهي تساعد في توجيه البخار وتعزز من التصاقه بالسطح. تتطلب هذه الأنظمة ضوابط دقيقة للحفاظ على عملية مستقرة.

فوائد استخدام طلاءات PVD

طلاءات PVD تقوم بأكثر من مجرد الحماية. فهي تعزز أداء الجزء ومظهره. إليك ما يجعلها ذات قيمة كبيرة.

الصلابة ومقاومة التآكل

طلاءات PVD قوية. يمكنها تحمل الضغط العالي والقطع والاستخدام المتكرر. على سبيل المثال، تظل الأدوات المطلية بنتريد التيتانيوم أكثر حدة لفترة أطول. يساعد السطح الصلب على تقليل تآكل الحافة وتلف السطح والتشقق.

الحماية من التآكل

تحجب بعض الطلاءات الرطوبة والهواء والمواد الكيميائية. تشكل الطلاءات القائمة على نيتريد الكروم والزركونيوم حواجز محكمة تبطئ الصدأ والتآكل. وهذا يساعد في البيئات القاسية، مثل تلك التي تحتوي على مياه مالحة أو هواء رطب.

تحسينات الاحتكاك والتشحيم

يقلل PVD من الاحتكاك السطحي. السطح الأكثر سلاسة وصلابة يعني سحب أقل بين الأجزاء المتحركة. في التطبيقات الجافة أو عالية السرعة، يساعد ذلك على تقليل الحرارة والتآكل. تعمل بعض الطلاءات مثل مواد التشحيم الجافة، مما يقلل من الحاجة إلى الزيت أو الشحوم.

التحسينات الجمالية

تعمل تقنية PVD أيضًا على تحسين المظهر. فهو يوفر قطعًا ذات مظهر لامع وموحد بألوان مثل الذهبي أو الأسود أو الفضي أو البرونزي. هذه الطلاءات لا تبهت أو تتقشر بسهولة. وهذا يجعلها شائعة الاستخدام في الأدوات والساعات والأجهزة والمنتجات الاستهلاكية.

القيود والتحديات

تقدم تقنية PVD العديد من الفوائد، ولكن لها أيضاً بعض الحدود. تساعد معرفة هذه الحدود في تحديد متى تكون مناسبة.

ارتفاع تكلفة المعدات الأولية

تحتاج أنظمة PVD إلى غرف تفريغ، وإمدادات طاقة، وأدوات تحكم دقيقة. هذه الأدوات مكلفة في الشراء والإعداد. وقد يكون من الصعب تبرير هذه التكلفة بالنسبة للورش الصغيرة أو تلك التي لديها احتياجات منخفضة الحجم.

قيود حجم الركيزة وشكلها

يجب أن يكون الجزء مناسبًا داخل حجرة التفريغ. قد لا تتغطى الأجزاء الكبيرة أو غريبة الشكل بشكل متساوٍ. قد تؤدي الزوايا الحادة أو الثقوب العميقة أو البقع العمياء إلى إعاقة تدفق البخار. وينتج عن ذلك تغطية غير متساوية أو بقع رقيقة.

الحساسية لنظافة السطح

يحتاج PVD إلى أسطح خالية من البقع. يمكن لأي أوساخ أو زيت أو طبقة أكسيد أن تمنع الطلاء من الالتصاق. حتى العيب البسيط يمكن أن يسبب تقشيرًا أو بقعًا ضعيفة. لهذا السبب تكون خطوات التنظيف صارمة ومفصلة.

غير مثالي للطلاءات السميكة

تُنشئ تقنية PVD طبقات هشة - عادةً ما بين 1 إلى 5 ميكرون. وهذا مثالي للتحكم في التآكل والاحتكاك ولكن ليس لبناء طبقات حماية سميكة. إذا كان الجزء يتطلب حاجزًا كثيفًا، فقد تكون طرق الطلاء الأخرى أكثر فعالية.

التطبيقات الصناعية للطلاء بالطباعة بالرقائق الكهروضوئية

يُستخدم طلاء PVD في العديد من المجالات. فهو يحسن الأداء ويضيف الحماية ويعزز المظهر الخارجي.

أدوات القطع والقوالب

تُستخدم تقنية PVD على نطاق واسع في لقم الثقب، وماكينات التفريز الطرفية، و ختم القوالب. تجعل الطلاءات مثل TiN وTiAlN هذه الأدوات أكثر صلابة ومقاومة للحرارة. وهذا يساعدها على القطع بشكل أسرع، ويدوم لفترة أطول، ويقلل من وقت التعطل في التشغيل الآلي.

الأجهزة الطبية والأدوات الجراحية

غالبًا ما تحتوي المقصات الجراحية والمشارط والزراعات على طلاءات PVD. هذه الطلاءات متوافقة حيوياً وناعمة ومقاومة للتآكل. وهي تجعل الأدوات أسهل في التنظيف وتقلل من خطر العدوى. كما أنها تطيل عمر الأدوات في البيئات المعقمة.

مكونات السيارات والفضاء

في السيارات والطائرات، تساعد تقنية PVD في حماية الأجزاء الصغيرة عالية الأداء. وتشمل هذه الأجزاء أجزاء الصمامات والتروس وأجزاء المحرك. تقاوم الطلاءات الحرارة والتآكل والتآكل. وهذا يساعد على تحسين الموثوقية وتقليل الصيانة.

الإلكترونيات الاستهلاكية والساعات

يضيف PVD اللون ومقاومة الخدوش إلى الهواتف وأجهزة الكمبيوتر المحمولة والساعات. فهي تعطي لمسة نهائية أنيقة تدوم لفترة أطول من طلاء أو تصفيح. يقاوم الطلاء البهتان ويحافظ على مظهر المنتجات جديدًا حتى بعد الاستخدام اليومي.

طرق مراقبة الجودة والتفتيش

يجب أن تفي الطلاءات بالطباعة بالطباعة بالرقائق الكهروضوئية بالمعايير الصارمة. تساعد فحوصات الجودة على ضمان حصول كل جزء على السماكة والقوة واللمسات النهائية الصحيحة.

قياس سماكة الطلاء

الخطوة الرئيسية هي قياس سُمك الطلاء. وتستخدم أدوات مثل الفرجار أو فلورية الأشعة السينية (XRF). فهي تتحقق من أن الطلاء يفي بمواصفات التصميم. وعادةً ما تكون السماكة بضعة ميكرونات فقط، لذا فإن الدقة مهمة.

اختبار الالتصاق

لضمان التصاق الطلاء بشكل جيد، يتم إجراء اختبارات الالتصاق. الطريقة القياسية هي اختبار الخدش. يتم الضغط بالقلم على السطح بقوة متزايدة. إذا تقشر الطلاء أو تشقق في وقت قريب جداً، يفشل في الاختبار.

الفحص البصري والبصري

يقوم الفنيون بفحص العيوب مثل الحفر أو التشققات أو الألوان غير المتساوية. يستخدمون المجاهر أو الأضواء الساطعة لفحص السطح. أي عيب مرئي يمكن أن يقلل من جودة الجزء أو أدائه.

اختبار التآكل والخدش

يمكن فرك الأجزاء أو كشطها تحت قوة محكومة. وهذا يتحقق من مدى مقاومة الطلاء للتآكل والتلف. تستخدم بعض المختبرات آلات لاختبار الاحتكاك والصلابة وتلف السطح بمرور الوقت.

خاتمة

يُعد طلاء PVD طريقة نظيفة ودقيقة لحماية الأجزاء المعدنية والبلاستيكية وتحسينها. وهي تستخدم معدنًا مبخّرًا في تفريغ الهواء لإنشاء سطح رقيق وصلب ومتين. تعمل هذه العملية على تعزيز مقاومة التآكل وتقليل الاحتكاك وتحسين المظهر والحماية من التآكل.

هل تبحث عن حلول موثوقة لطلاء الأسطح؟ نحن نقدم عروض أسعار سريعة ودعمًا فنيًا وخدمات طلاء مخصصة لتلبية احتياجات منتجاتك. اتصل بنا اليوم لتتعرف على كيفية تحسين أداء الأجزاء الخاصة بك وعمرها الافتراضي.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.