يتطلب قطع الفولاذ المقاوم للصدأ الدقة والتقنية المناسبة. يعاني العديد من المُصنِّعين من مشكلة الاعوجاج، وتغير اللون، وضعف جودة الحواف عند العمل بهذه المادة. يوفر القطع بالبلازما حلاً سريعًا ودقيقًا وفعالاً من حيث التكلفة لمشاريع الفولاذ المقاوم للصدأ من جميع الأحجام.

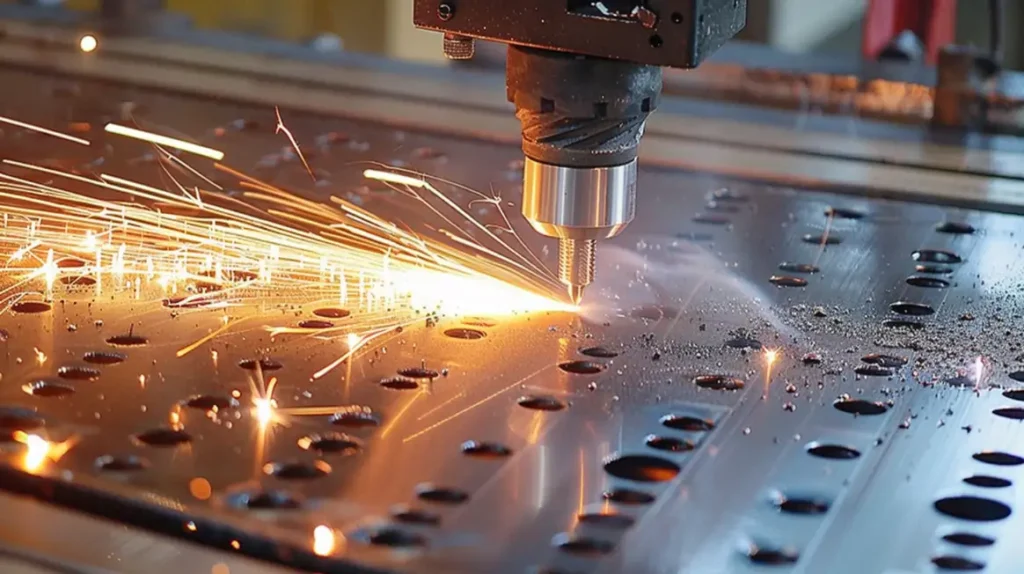

يستخدم القطع بالبلازما الغاز المتأين لتشكيل قناة عالية الحرارة تقطع المعدن. توفر هذه الطريقة توازنًا جيدًا بين جودة القطع والتكلفة بالنسبة للفولاذ المقاوم للصدأ. وهي تعمل بشكل جيد لكل من النماذج الأولية وعمليات الإنتاج الكبيرة. وتكون الحواف أنظف من تلك الناتجة عن القطع بالوقود الأوكسي. كما أن القطع بالبلازما أكثر ملاءمة للميزانية من القطع بالليزر ومناسب للعديد من الاستخدامات.

هل تريد أن تعرف كيفية الحصول على قطع مثالي لمشروعاتك المصنوعة من الفولاذ المقاوم للصدأ؟ يغطي هذا الدليل كل شيء بدءاً من الإعداد وحتى استكشاف المشكلات الشائعة وإصلاحها.

هل يمكنك قطع الفولاذ المقاوم للصدأ بقاطع البلازما؟

نعم، يمكن لقاطع البلازما قطع الفولاذ المقاوم للصدأ. فهي تستخدم نفاثة سريعة الحركة من الغاز المتأين لإذابة المعدن وإزالته. تعمل هذه الطريقة بشكل جيد لأن الفولاذ المقاوم للصدأ يوصل الكهرباء ويمكنه تحمل الحرارة العالية.

ما هو القطع بالبلازما؟

القطع بالبلازما هي عملية قطع حراري تستخدم نفاثة عالية السرعة من الغاز المتأين لقطع المواد الموصلة للكهرباء. تُنشئ العملية قناة كهربائية من البلازما فائقة السخونة التي تذيب وتطرد المواد من منطقة القطع.

تعمل هذه الطريقة عن طريق إرسال قوس كهربائي عبر غاز يمر عبر فوهة ضيقة. يمكن أن يكون الغاز عبارة عن هواء متجر أو نيتروجين أو أرغون أو أكسجين أو خيارات أخرى. يرفع القوس الكهربائي درجة حرارة الغاز إلى درجة عالية جدًا بحيث يدخل في حالة رابعة من المادة - البلازما.

تعمل نفاثة البلازما الساخنة عالية السرعة على إذابة المعدن في عملية القطع بالبلازما، ويقوم الغاز عالي السرعة بنفخ المعدن المنصهر بعيدًا عن القطع. وتصل درجة حرارة هذه العملية إلى 30,000 درجة فهرنهايت (16,649 درجة مئوية)، وهي درجة حرارة كافية لإذابة أي معدن يلامسها.

إن التوصيل الكهربائي للبلازما هو ما يجعلها فعالة للغاية. يتشكل القوس بين القطب الكهربائي في الشعلة وقطعة العمل نفسها، مما يخلق دائرة كهربائية كاملة.

مكونات نظام القطع بالبلازما

يتضمن نظام القطع بالبلازما الأساسي العديد من المكونات الرئيسية:

- مزود الطاقة: يحول جهد الخط القياسي إلى جهد التيار المستمر اللازم للحفاظ على قوس البلازما.

- وحدة تحكم بدء تشغيل القوس: يولد الشرارة عالية التردد والجهد العالي الذي يؤين الغاز ويولد قوس البلازما.

- شعلة بلازما: يضم القطب والفوهة مع التحكم في التبريد وتدفق الغاز.

- نظام إمداد الغاز: توفر الغازات المناسبة عند الضغط الصحيح.

- وحدة تحكم CNC: يوجه حركة الشعلة بناءً على مسارات القطع المبرمجة، مما يضمن الدقة والتكرار.

البلازما مقابل طرق القطع الأخرى للفولاذ المقاوم للصدأ

يقع القطع بالبلازما بين القطع بالوقود الأوكسي والقطع بالليزر فيما يتعلق بالدقة والتكلفة.

القطع بالوقود الأوكسي غير فعال على الفولاذ المقاوم للصدأ لأن المادة لا تتأكسد مثل الفولاذ الكربوني. وهذا يجعل القطع بالبلازما خيارًا أفضل بكثير.

القطع بالليزر يوفر دقة أعلى ولكنه يأتي مع تكاليف معدات أعلى بكثير. بالنسبة للعديد من المشاريع، يوفر القطع بالبلازما أفضل توازن بين السعر والجودة.

القطع بنفث الماء لا تنتج منطقة متأثرة بالحرارة ولكنها تعمل بشكل أبطأ بكثير وبتكلفة أعلى لكل بوصة من القطع بالبلازما.

المزايا الرئيسية لقطع الفولاذ المقاوم للصدأ بالبلازما

يوفر القطع بالبلازما مزايا فريدة تجعله مثاليًا لتصنيع الفولاذ المقاوم للصدأ. تساعد هذه المزايا الورش على زيادة الإنتاجية مع الحفاظ على الجودة.

سرعة قطع عالية وكفاءة عالية

قطع شرائح البلازما عبر الفولاذ المقاوم للصدأ أسرع بكثير من العديد من الطرق الأخرى. وتأتي هذه الزيادة في السرعة من الحرارة الشديدة لقوس البلازما، والتي تذيب المادة بسرعة.

قطع دقيقة ونظيفة

ينشئ القطع بالبلازما حوافًا نظيفة على الفولاذ المقاوم للصدأ مع الحد الأدنى من الخبث (المعدن المحلّل المتشبث بأسفل القطع). مع الإعدادات الصحيحة، لا يتطلب القطع سوى القليل من التنظيف أو لا يتطلب أي تنظيف على الإطلاق.

تعدد الاستخدامات في سماكة المواد

يتعامل القطع بالبلازما مع مجموعة واسعة من سماكات الفولاذ المقاوم للصدأ. يمكن لنظام واحد قطع المواد ذات المقاييس الرقيقة حتى سمك 2 بوصة.

الفعالية من حيث التكلفة

يعتبر القطع بالبلازما أقل تكلفة من القطع بالليزر، خاصةً بالنسبة للمواد السميكة. كما أنها تتطلب وقتًا أقل في الإعداد والصيانة، مما يجعلها خيارًا فعالاً من حيث التكلفة للمشاريع الصغيرة والكبيرة الحجم.

إعداد معدات قطع الفولاذ المقاوم للصدأ

يُعد إعداد قاطع البلازما الخاص بك بشكل صحيح للفولاذ المقاوم للصدأ أمرًا بالغ الأهمية للحصول على نتائج عالية الجودة. يُحدث المزيج الصحيح من الطاقة والمواد الاستهلاكية والغازات فرقًا كبيرًا.

متطلبات مصدر الطاقة

يتطلب الفولاذ المقاوم للصدأ بنفس السُمك طاقة أكبر للقطع من الفولاذ الكربوني. ويرجع ذلك إلى أن الفولاذ المقاوم للصدأ يتميز بتوصيل حراري أقل ودرجة انصهار أعلى.

يمكن أن يعمل قاطع البلازما بقدرة 30 أمبير بشكل جيد مع الفولاذ المقاوم للصدأ الرقيق (حتى 1/8 بوصة). للقطع النظيف للقطع المتوسط السُمك (من 1/8 بوصة إلى 3/8 بوصة)، يلزم استخدام 50-80 أمبير.

يتطلب الفولاذ المقاوم للصدأ الأكثر سمكًا (من 3/8 بوصة إلى 3/4 بوصة) ما لا يقل عن 80-100 أمبير. بالنسبة للمواد التي يزيد سمكها عن 3/4 بوصة، ابحث عن أنظمة مصنفة بأكثر من 100 أمبير.

اختيار الشعلة والمواد الاستهلاكية

يؤثر تصميم الشعلة بشكل كبير على جودة القطع عند العمل مع الفولاذ المقاوم للصدأ. ابحث عن المشاعل المزودة بأنظمة تبريد سليمة للتعامل مع الحرارة العالية.

عند توفرها، استخدم المواد الاستهلاكية المصممة خصيصًا للفولاذ المقاوم للصدأ. تقدم بعض الشركات المصنعة مجموعات استهلاكية خاصة مصممة خصيصاً لمختلف المعادن.

يجب أن يتطابق حجم فتحة الفوهة مع الأمبيرية وسُمك المادة. تعمل الفتحات الأصغر (0.8-1.2 مم) بشكل أفضل مع المواد الرقيقة غير القابلة للصدأ، بينما تناسب الفتحات الأكبر (1.3-1.8 مم) المواد الأكثر سمكًا.

تُحدث أكواب الدروع فرقًا كبيرًا في جودة القطع. استخدم الدروع ذات فتحات تهوية أكثر للمساعدة في منع تكون الخبث على الحافة السفلية للفولاذ المقاوم للصدأ.

اختيار الغاز للحصول على أفضل النتائج

يؤثر اختيار الغاز بشكل كبير على جودة القطع على الفولاذ المقاوم للصدأ. كل خيار له فوائد محددة لحالات مختلفة.

ينتج النيتروجين قطعًا نظيفًا مع الحد الأدنى من تكوين النيتريد على الفولاذ المقاوم للصدأ. وغالبًا ما يكون الخيار الأفضل ويعمل بشكل جيد مع سمك يصل إلى 1″.

يخلق خليط النيتروجين/الهيدروجين (عادةً N₂/H₅) قطعًا أنظف للفولاذ المقاوم للصدأ الأكثر سمكًا. يساعد الهيدروجين على تقليل تكوين الأكسيد عند حافة القطع.

توفر خلائط الأرجون/الهيدروجين (65% Ar/35% H₂) أنظف قطع ممكن على الفولاذ السميك المقاوم للصدأ. ومع ذلك، فإن مزيج الغاز هذا يكلف أكثر ويقطع بشكل أبطأ.

لا ينصح بالأكسجين بشكل عام لقطع الفولاذ المقاوم للصدأ. فهو يؤدي إلى أكسدة مفرطة ويمكن أن يؤدي إلى تدهور خصائص المادة المقاومة للتآكل.

قطع الفولاذ المقاوم للصدأ بالبلازما : المشاكل والحلول الشائعة

حتى المشغلين ذوي الخبرة يواجهون تحديات عند قطع الفولاذ المقاوم للصدأ بالبلازما.

منع الخبث والخبث

يتشكل الخبث بسهولة أكبر على الفولاذ المقاوم للصدأ أكثر من الفولاذ الكربوني. ضبط سرعة القطع - فالسرعة الزائدة أو البطيئة للغاية سوف تتسبب في حدوث مشاكل الخبث.

يؤثر معدل تدفق غاز الدرع على تكوين الخبث. إذا لاحظت وجود خبث زائد في الجزء السفلي من القطع، قم بزيادة التدفق قليلاً.

يساعد التنظيف المنتظم لدرع الشعلة في الحفاظ على أنماط تدفق الغاز المتسقة، مما يقلل من تكوين الخبث.

تقليل الالتواء والتشويه

قم بتأمين قطع العمل بشكل صحيح قبل القطع. يقلل التشبيك الجيد من الحركة التي يمكن أن تحدث مع تحرير الضغوط الداخلية أثناء القطع.

قم بتخطيط تسلسلات القطع لموازنة مدخلات الحرارة عبر قطعة العمل. ابدأ بالقطع الداخلي قبل قطع المظهر الجانبي الخارجي.

تقليل المنطقة المتأثرة بالحرارة إلى الحد الأدنى

المنطقة المتأثرة بالحرارة (HAZ) هي المنطقة التي تتغير فيها خصائص المادة بسبب التعرض للحرارة. بالنسبة للفولاذ المقاوم للصدأ، يمكن أن يؤثر ذلك على مقاومة التآكل.

يمكن أن يؤدي استخدام أمبيرية أعلى مع سرعات حركة أسرع (بدلاً من أمبيرية أقل وسرعات أبطأ) إلى تقليل المنطقة الخطرة مع الحفاظ على جودة القطع.

يؤثر اختيار الغاز المناسب بشكل كبير على منطقة HAZ. تنتج مخاليط النيتروجين/النيتروجين عادةً مناطق خطرة أصغر من الهواء أو النيتروجين النقي.

تقنيات الأداء الأمثل لقطع الفولاذ المقاوم للصدأ بالبلازما

حتى مع وجود المعدات المناسبة، تؤثر التقنية بشكل كبير على جودة القطع.

التحكم في السرعة والمسافة

يجب أن تكون سرعة القطع أبطأ بالنسبة للفولاذ المقاوم للصدأ من الفولاذ الكربوني. ابدأ بسرعات أبطأ بحوالي 20% من السرعة التي تستخدمها مع الفولاذ الطري ذي السماكة المماثلة.

راقب زاوية تأخر قوس البلازما. يجب أن يتأخر القوس قليلاً عن حركة الشعلة ولكن ليس بشكل مفرط. التأخر الزائد يعني أنك تتحرك بسرعة كبيرة.

حافظ على ارتفاع شعلة ثابت. اعتمادًا على سُمك المادة، عادةً ما تكون مسافة المواجهة المثالية للفولاذ المقاوم للصدأ بين 1/8″ و1/4″.

إدارة المدخلات الحرارية

استخدم تمريرات متعددة في حالة الفولاذ المقاوم للصدأ السميك جدًا لتقليل تراكم الحرارة. يساعد ذلك على منع الاعوجاج والتكوين المفرط للخبث.

اترك وقت تبريد بين عمليات القطع عند العمل على الأجزاء المعقدة. يقلل ذلك من خطر التشويه الناتج عن تراكم الحرارة.

ابدأ بالقطع من الحافة عندما يكون ذلك ممكناً، أو قم بحفر ثقب مبدئي مسبقاً. يمكن أن يتسبب الثقب مباشرةً في المزيد من التناثر والالتواء المحتمل.

اعتبارات جودة الحافة

يؤثر اتجاه القطع على أي جانب من المادة يحصل على جودة حافة أفضل. عادةً ما يكون للجانب الأيمن من مسار القطع (بالنسبة لحركة الشعلة) حافة مربعة.

بالنسبة للأجزاء التي تتطلب الدقة من جميع الجوانب، خطط لإزالة كمية صغيرة من المواد بالمعالجة الثانوية مثل طحن أو التصنيع الآلي.

تكون زاوية السحب أكثر وضوحًا في قطع الفولاذ المقاوم للصدأ. لتحقيق المزيد من الحواف المربعة، ضع الشعلة بزاوية طفيفة (1-3 درجات) عكس زاوية السحب الطبيعية.

اعتبارات السلامة لقطع الفولاذ المقاوم للصدأ بالبلازما

تصبح السلامة أكثر أهمية عند قطع الفولاذ المقاوم للصدأ بالبلازما.

إدارة الدخان

تحتوي أبخرة الفولاذ المقاوم للصدأ على مركبات الكروم التي تتطلب تهوية مناسبة. استخدم دائماً أنظمة شفط مناسبة.

ضع شفط الدخان في موضعه لسحب الهواء بعيدًا عن منطقة تنفس المشغل. تعمل طاولات السحب السفلي أو طاولات السحب الجانبي بشكل جيد لهذا الغرض.

معدات الحماية الشخصية

معدات الوقاية الشخصية القياسية للحام هي الحد الأدنى من المتطلبات. ويشمل ذلك خوذة اللحام والقفازات والملابس المقاومة للهب.

يجب أن تحجب حماية العينين الأشعة فوق البنفسجية والأشعة تحت الحمراء. تحمي القفازات الجلدية من الحرارة والتعرض المحتمل للكروم من خلال ملامسة الجلد للحواف المقطوعة أو الغبار.

صيانة قطع الفولاذ المقاوم للصدأ بالبلازما

يضع قطع الفولاذ المقاوم للصدأ متطلبات إضافية على معدات القطع بالبلازما.

العناية بالمواد المستهلكة واستبدالها

افحص الفوهات والأقطاب الكهربائية بعد كل جلسة قطع رئيسية. يسرع الفولاذ المقاوم للصدأ من تآكل هذه المكونات.

تنظيف المواد المستهلكة بانتظام لإزالة البقع والتراكمات. فهذا يطيل من عمرها ويحافظ على جودة القطع.

استبدل المواد الاستهلاكية كمجموعة بدلاً من استبدالها بشكل فردي. وهذا يضمن المحاذاة المناسبة والأداء المتسق.

متطلبات تنظيف النظام

تحتاج أنظمة التصفية إلى مزيد من الاهتمام المتكرر عند قطع الفولاذ المقاوم للصدأ. يمكن أن ينتج عن محتوى الكروم جزيئات غبار أدق.

نظف واقيات الشعلة بشكل متكرر عند قطع الفولاذ المقاوم للصدأ. يؤدي تراكم المواد إلى تغيير أنماط تدفق الغاز ويؤثر على جودة القطع.

يجب تنظيف جداول المياه أو أنظمة تجميع المياه بانتظام، حيث أن قطع الفولاذ المقاوم للصدأ ينتج المزيد من الجسيمات الدقيقة التي يمكن أن تسد الأنظمة.

خاتمة

يُعد القطع بالبلازما طريقة رائعة لقطع الفولاذ المقاوم للصدأ. فهي تعمل أسرع من العديد من الطرق الأخرى ويمكنها التعامل مع الصفائح الرقيقة والألواح السميكة. الحواف نظيفة وتحتاج إلى القليل من التشطيب. باستخدام الإعدادات والقطع والغازات الصحيحة، يمكنك الحصول على نتائج رائعة لأي مشروع من الفولاذ المقاوم للصدأ.

هل تحتاج إلى مساعدة في مشاريعك لقطع الفولاذ المقاوم للصدأ؟ يمكن لمهندسينا أن يوصوا بأفضل المعدات والتقنيات التي تناسب احتياجاتك. اتصل بنا اليوم للحصول على مشورة الخبراء وحلول القطع عالية الجودة.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.