عند قطع القِطع المعدنية، غالبًا ما تتعارض الدقة وجودة الحافة والتحكم في التكلفة. ويكافح المصنعون لتحقيق التوازن بين السرعة والجودة. وقد أصبح القطع بالليزر بالنيتروجين خيارًا مفضلاً للصناعات التي تحتاج إلى عمليات قطع نظيفة وسريعة وعالية الجودة دون الحاجة إلى معالجة لاحقة. فما الذي يجعلها مختلفة؟

يستخدم القطع بالليزر بالنيتروجين غاز النيتروجين عالي الضغط لتفجير المواد المنصهرة مع منع الأكسدة. وينتج عن ذلك حواف ناعمة وخالية من النتوءات مع عدم تغير اللون. وهو مثالي لقطع الفولاذ المقاوم للصدأ والألومنيوم والمعادن الأخرى حيث يكون المظهر والدقة مهمين. على عكس القطع بمساعدة الأكسجين، فإنه ينتج تشطيبات أنظف ويساعد على منع الحاجة إلى معالجات ثانوية.

يوفر القطع بالليزر بالنيتروجين مزايا كبيرة. دعونا نوضح كيف يعمل، وسبب أهميته، وأين يُستخدم اليوم.

ما هو القطع بالليزر بالنيتروجين؟

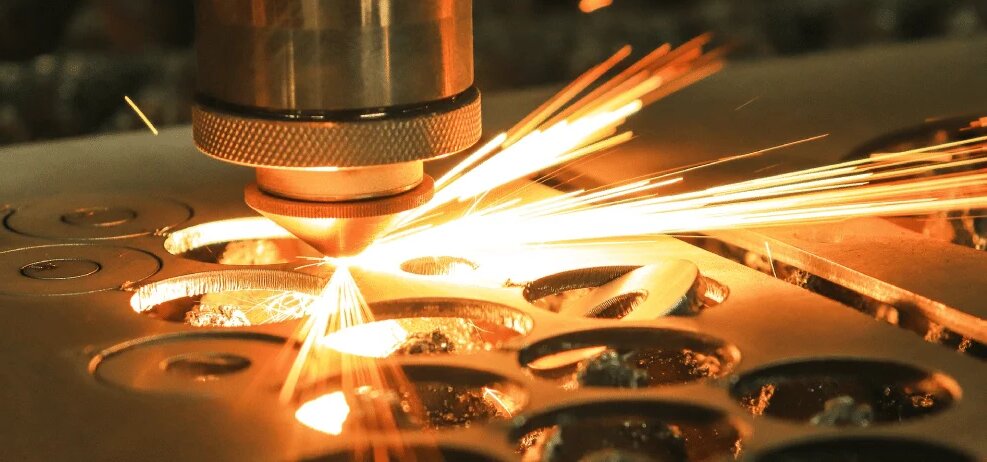

القطع بالليزر بالنيتروجين هي عملية يقوم فيها شعاع ليزر عالي الطاقة بصهر المعدن، ويقوم غاز النيتروجين بنفخ المادة المنصهرة. تقطع هذه الطريقة المعدن بشكل نظيف دون حرق أو ترك علامات أكسدة.

يقوم الليزر بالقطع، بينما يعمل النيتروجين كغاز تدريع. يحافظ الغاز على برودة حواف القطع ويمنعها من التفاعل مع الأكسجين. ويؤدي ذلك إلى الحصول على لمسة نهائية لامعة وخالية من النتوءات، خاصة على الفولاذ المقاوم للصدأ والألومنيوم. يشيع استخدام القطع بالليزر النيتروجيني في الصناعات التي تكون فيها جودة القطع ومظهره أمرًا بالغ الأهمية.

دور النيتروجين في عمليات القطع بالليزر

النيتروجين غاز خامل. وهذا يعني أنه لا يتفاعل مع المعدن الساخن أثناء القطع. عند استخدامه تحت ضغط مرتفع، يزيل النيتروجين المعدن المذاب دون التسبب في الصدأ أو الترسبات الكلسية أو تغير اللون.

بالمقارنة مع القطع بالأكسجين، ينتج عن القطع بالنيتروجين حواف أنظف. يدعم الأكسجين الاحتراق، مما قد يترك سطحًا خشنًا وحافة داكنة. ومن ناحية أخرى، يحافظ النيتروجين على سطح المعدن لامعًا وناعمًا. وهذا يقلل من الحاجة إلى الصنفرة, تلميعأو خطوات التشطيب الأخرى.

كيف يعمل القطع بالليزر بالنيتروجين?

يعمل القطع بالليزر من خلال تركيز شعاع من الضوء عالي الطاقة على سطح معدني. تعمل الحرارة المنبعثة من الشعاع على إذابة أو تبخير المادة. في القطع بالليزر النيتروجيني، يقوم تيار من غاز النيتروجين بنفخ المعدن المنصهر وتبريد المنطقة بسرعة.

يتألف النظام من ثلاثة مكونات رئيسية: مصدر الليزر، ونظام توصيل الشعاع، وفوهة الغاز. يوفر الليزر الحرارة، وتقوم البصريات بتوجيه الشعاع، وتقوم الفوهة بتوصيل النيتروجين عالي الضغط إلى منطقة القطع. يعمل الغاز على إبعاد الأكسجين، مما يساعد على منع الحواف المحترقة أو الداكنة.

توليد الليزر وتركيز الشعاع

يأتي الليزر من مصدر ليفي أو مصدر CO₂. يتم تركيز هذا الليزر في بقعة صغيرة باستخدام العدسات أو المرايا. يقوم الشعاع المركز بتسخين السطح المعدني إلى آلاف الدرجات في أجزاء من الثانية.

تؤثر جودة تركيز الشعاع على عرض القطع وعمقه. تخلق الحزمة المركّزة بإحكام قطعًا ضيقًا وزوايا حادة. وكلما كان التركيز أفضل، كلما قل انتشار الحرارة إلى المعدن المحيط، مما يقلل من الالتواء.

التفاعل بين النيتروجين والمواد

عندما يصهر الليزر المعدن، يتم إطلاق النيتروجين من خلال نفس الفوهة. ويضرب المنطقة الساخنة عند ضغط مرتفع، عادة ما يتراوح بين 10 و20 بار. يبرد النيتروجين القطع ويدفع القطع المنصهرة بعيدًا.

ولأن النيتروجين لا يتفاعل مع المعدن، فإنه يترك السطح نظيفًا. لا تتشكل أكاسيد. وهذا الأمر مفيد بشكل خاص للفولاذ المقاوم للصدأ والألومنيوم الذي يمكن أن يتلطخ بسهولة عند تعرضه للأكسجين.

مزايا القطع بالليزر بالنيتروجين

يتميز القطع بالليزر بالنيتروجين بجودته وموثوقيته. دعونا نرى كيف تعمل كل ميزة في التصنيع في العالم الحقيقي.

جودة قص فائقة ولمسة نهائية فائقة الحواف

يوفر القطع بالنيتروجين حافة ناعمة ونظيفة. خطوط القطع حادة ومستقيمة. لا توجد علامات احتراق أو تراكم للخبث. وهذا يقلل من الحاجة إلى مزيد من الصقل أو الصنفرة.

قطع خالي من الأكسدة للحصول على نتائج نقية

يحمي النيتروجين سطح المعدن أثناء القطع. فهو يمنع الأكسجين من الوصول إلى المنطقة الساخنة. وهذا يحافظ على سطوع الحواف، خاصة على الفولاذ المقاوم للصدأ والألومنيوم.

دقة محسّنة للتصميمات المعقدة

يعمل القطع بالليزر بالنيتروجين بشكل جيد مع القطع الدقيقة والزوايا الضيقة. يمكن لليزر تتبع الأشكال التفصيلية بسهولة. ونظرًا لأن الغاز يزيل الذوبان على الفور، فحتى الثقوب الصغيرة والحواف الحادة تخرج نظيفة.

توافق المواد

يكون القطع بالليزر بالنيتروجين أكثر فعالية على معادن معينة. تستجيب بعض المواد بشكل جيد للعملية. وقد لا يكون البعض الآخر مناسبًا بسبب التكلفة أو التفاعلية أو السُمك.

أفضل المعادن للقطع بالليزر بالنيتروجين

يعمل القطع بالنيتروجين بشكل جيد مع المعادن التي تحتاج إلى لمسة نهائية نظيفة وبدون أكسدة. فيما يلي أفضل الخيارات:

الفولاذ المقاوم للصدأ

الفولاذ المقاوم للصدأ هو المادة الأكثر شيوعًا للقطع بالنيتروجين. يحافظ النيتروجين على السطح لامعًا وخاليًا من الصدأ. ويحمي محتوى الكروم في الفولاذ من التفاعل مع الأكسجين.

الألومنيوم

يقطع الألومنيوم بشكل نظيف بالنيتروجين. يمنع الغاز البقع الداكنة ويحافظ على السطح لامعًا. وهذا مفيد للأجزاء المستخدمة في الإلكترونيات أو الفضاء أو منتجات العرض.

التيتانيوم

يحتاج التيتانيوم إلى قطع نظيف بدون تفاعل سطحي. يمنع النيتروجين الأكسدة ويحافظ على قوة الجزء. وهذا مفيد في التطبيقات الفضائية والطبية وتطبيقات الأدوات الدقيقة.

المواد غير المناسبة للقطع بالنيتروجين

بعض المواد ليست مثالية للقطع بالنيتروجين:

- الفولاذ الكربوني السميك: يفتقر النيتروجين إلى الحرارة الإضافية الناتجة عن تفاعل الأكسجين. ويكافح مع ألواح الكربون السميكة أو الثقيلة.

- النحاس والنحاس الأصفر: تعكس هذه المعادن الكثير من الحرارة. فهي تحتاج إلى إعدادات خاصة أو طلاءات ماصة للقطع بشكل جيد.

- غير المعادن (البلاستيك والخشب): تم تصميم القطع بالليزر بالنيتروجين للمعادن. قد تحترق المواد الأخرى أو تذوب بشكل غير متساوٍ.

مقارنة القطع بالليزر بالنيتروجين بالطرق الأخرى

لمعرفة كيفية المقارنة بين القطع بالليزر النيتروجيني والطرق الأخرى، إليك نظرة عامة جنبًا إلى جنب. يسلط هذا الجدول الضوء على الاختلافات الرئيسية في الأداء والجودة والاستخدام.

| أسبكت | القطع بالليزر النيتروجيني | القطع بالليزر بمساعدة الأكسجين | القطع بالليزر CO₂ القطع بالليزر |

|---|---|---|---|

| سرعة القطع | معتدل | سريع | معتدل |

| جودة الحافة | حواف نظيفة جداً ولامعة | حواف داكنة مع أكسدة | قد يظهر لون حراري أو علامات حروق |

| أكسدة | لا أكسدة | نعم، أكسدة شديدة التأكسد | ممكن، حسب المادة |

| المعالجة البعدية | لا حاجة إليها عادةً | مطلوب لمعظم الأجزاء | مطلوب في بعض الأحيان |

| الأفضل لـ | الفولاذ المقاوم للصدأ والألومنيوم وقطع الديكور | الفولاذ الكربوني السميك، الأجزاء الهيكلية | صفائح غير معدنية وسميكة |

| تفاعل الغازات | خامل (لا يوجد تفاعل) | تفاعلي (يعزز الاحتراق) | غير متاح (التركيز على مصدر الليزر) |

| توافق المواد | ممتاز مع المعادن | الأفضل مع الفولاذ الكربوني | محدودة على المعادن العاكسة |

| تكلفة التشغيل | أدنى | متوسط إلى مرتفع | أعلى بسبب الغاز والصيانة |

| نوع الليزر | يشيع استخدامها مع ليزر الألياف | يشيع استخدامها مع ليزر الألياف | ليزر غاز ثاني أكسيد الكربون |

| صيانة | قليل | منخفضة إلى متوسطة | عالية (تستخدم المرايا ومزيج الغاز) |

| دقة | عالي | متوسط | متوسط |

التطبيقات الصناعية للقطع بالليزر بالنيتروجين

يُستخدم القطع بالليزر بالنيتروجين في الصناعات التي تكون فيها الدقة والحواف النظيفة وجودة المواد أساسية. وفيما يلي المجالات الشائعة التي تضيف فيها هذه العملية قيمة كبيرة.

الفضاء الجوي

تتطلب الأجزاء الفضائية الجوية تفاوتات ضيقة وتشطيبات ناعمة. يلبي القطع بالنيتروجين هذه الاحتياجات دون إضافة ضرر حراري. تستفيد القطع مثل أغطية الأقواس والإطارات الدقيقة من القطع النظيف بدون أكسدة.

تصنيع الأجهزة الطبية

يجب أن تكون الأجزاء الطبية نظيفة وخالية من التآكل. يمنع القطع بالنيتروجين احتراق الحواف والصدأ السطحي. وهذا مثالي للأدوات الجراحية وإطارات الغرسات و حاويات من الفولاذ المقاوم للصدأ.

السيارات

في أعمال السيارات، أجزاء مثل الألواح, اقواسوالحاويات تتطلب الدقة وسطحًا أملس. تساعد عمليات القطع بالنيتروجين على تجنب الالتواء والعيوب السطحية، خاصةً على الصفائح المعدنية الرقيقة.

نصائح لتحسين العمليات

يعد الإعداد المناسب أمرًا بالغ الأهمية لتحقيق نتائج متسقة وعالية الجودة مع القطع بالليزر النيتروجيني. فيما يلي نصائح مدعومة بالبيانات يستخدمها المشغلون ذوو الخبرة في الإنتاج الواقعي.

تصميم الفوهة وارتفاع التركيز البؤري

بالنسبة لقطع صفائح الفولاذ المقاوم للصدأ التي يتراوح سمكها بين 1 مم و6 مم، تتراوح أقطار الفوهة القياسية من 1.0 مم إلى 2.0 مم.

- استخدم فوهات مقاس 1.2 مم للصفائح الرقيقة (1-3 مم) لتيار غاز مركز.

- استخدم فوهات بأقطار تتراوح بين 1.5 و2.0 مم للصفائح السميكة (4-6 مم) لتسهيل تدفق الغاز بشكل أفضل.

ارتفاع التركيز يتم ضبطها عادةً على +0.5 مم إلى +1.0 مم فوق سطح الصفيحة عند استخدام النيتروجين.

- يُعد التركيز البؤري +1.0 مم شائعًا بالنسبة للفولاذ المقاوم للصدأ مقاس 3 مم لتحقيق التوازن بين سرعة القطع وجودة الحافة.

- يمكن أن يتسبب التركيز المنخفض للغاية في حدوث خبث بسبب ضعف تسرب الغاز. يؤدي الارتفاع الشديد إلى عدم تركيز الشعاع وتقليل كفاءة القطع.

إعدادات ضغط الغاز

يجب مطابقة ضغط غاز النيتروجين مع سُمك المادة وحجم الفوهة:

| سُمك المادة (مم) | ضغط النيتروجين الموصى به (بار) |

|---|---|

| 1-2 | 8-10 |

| 3-5 | 12-16 |

| 6-10 | 16-20 |

يعد النيتروجين عالي الضغط (أعلى من 15 بار) أمرًا بالغ الأهمية عند قطع الفولاذ المقاوم للصدأ الذي يتجاوز 4 مم أو الألومنيوم للحفاظ على شقوق نظيفة وخالية من الأكسدة.

سيؤدي استخدام ضغط غير كافٍ إلى حدوث خبث وسوء تشطيب الحافة. يمكن أن يتسبب الضغط العالي المفرط في حدوث اضطراب في منطقة الذوبان، مما يؤدي إلى قطع أوسع.

تعديلات طاقة الليزر والسرعة وتعديلات الليزر

فيما يلي القيم النموذجية المستخدمة في نظام ليزر الألياف الليفي بقدرة 3 كيلوواط:

| المواد | السُمك (مم) | الطاقة (كيلوواط) | سرعة القطع (مم/دقيقة) |

|---|---|---|---|

| الفولاذ المقاوم للصدأ | 1 | 1.5-2.0 | 6000-8000 |

| الفولاذ المقاوم للصدأ | 3 | 2.5-3.0 | 2000-3000 |

| الألومنيوم | 2 | 2.0-2.5 | 3000-4500 |

| التيتانيوم | 2 | 2 | 1800-2500 |

تسمح الطاقة الأعلى بقطع أسرع، ولكنها دائمًا ما تتوازن مع نوع المادة ودعم الغاز. تنتج السرعات الأبطأ عمليات قطع أكثر سلاسة على الأجزاء السميكة. تستفيد المواد الرقيقة من السرعة الأعلى لتجنب ارتفاع درجة الحرارة.

بالنسبة إلى الأشكال المعقدة أو الثقوب الصغيرة، قلل السرعة بمقدار 20-30% وخفض الطاقة قليلاً لمنع احتراق الحواف.

التحديات والقيود

يوفر القطع بالليزر بالنيتروجين العديد من الفوائد، ولكنه ليس مثاليًا لكل وظيفة. هناك العديد من الاعتبارات الرئيسية التي يجب أخذها في الحسبان أثناء تخطيط الإنتاج.

اعتبارات التكلفة لاستخدام النيتروجين

يمكن أن يكون استخدام غاز النيتروجين في القطع بالليزر أكثر تكلفة من استخدام الأكسجين. يجب أن يكون الغاز نقيًا للغاية ويتم توصيله بضغط عالٍ. يمكن أن يؤدي ذلك إلى ارتفاع تكاليف التشغيل، خاصة إذا كنت تقطع كميات كبيرة كل يوم.

كما أن النيتروجين لا يضيف حرارة مثل الأكسجين. لذا، يحتاج الليزر إلى القيام بالمزيد من العمل. يمكن أن يؤدي ذلك إلى إطالة أوقات القطع وزيادة استهلاك الطاقة، اعتمادًا على المادة والسماكة.

على الرغم من أن القطع النهائي يبدو أفضل ويتطلب تنظيفًا أقل، إلا أن العملية نفسها قد تكون أكثر تكلفة. تحتاج الورش إلى أن تقرر ما إذا كانت اللمسة النهائية الأنظف تستحق استخدام الغاز الأعلى.

حدود السماكة في قطع المواد

يعمل النيتروجين بشكل أفضل على المعادن الرقيقة إلى المتوسطة السماكة. يوفر قطعًا حادًا ونظيفًا على الصفائح المعدنية، خاصةً الفولاذ المقاوم للصدأ والألومنيوم.

ولكن عند قطع الأجزاء السميكة، يصبح النيتروجين أقل كفاءة. يستغرق المزيد من الوقت والجهد للقطع العميق في المواد الثقيلة. وقد يواجه الليزر أيضًا صعوبة في إزالة المعدن المصهور دون مساعدة من الغازات التفاعلية مثل الأكسجين.

إذا كان عملك ينطوي على قطع ألواح فولاذية سميكة أو قطع ثقيلة، فقد لا يكون النيتروجين هو الخيار الأفضل. قد تكون الطرق الأخرى أسرع وأكثر فعالية من حيث التكلفة لتلك الأعمال.

خاتمة

يوفر القطع بالليزر النيتروجيني حوافًا نظيفة ويزيل الأكسدة ويحقق دقة عالية. وهو مثالي للفولاذ المقاوم للصدأ والألومنيوم والتيتانيوم في الصناعات التي تحتاج إلى الدقة وجودة اللمسة النهائية. يعمل بشكل أفضل مع المواد الرقيقة إلى المتوسطة ويوفر نتائج متسقة في الإنتاج بكميات كبيرة.

هل تبحث عن قطع معدني نظيف وعالي الدقة دون الحاجة إلى صقل إضافي؟ اتصل بنا اليوم للحصول على عرض أسعار مجاني ومشورة الخبراء بشأن مشروعك القادم.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.