تحتاج إلى المعلمات الصحيحة إذا كنت تريد الدقة والكفاءة في القطع بالليزر. عندما تنحرف الإعدادات، يمكن حتى لأفضل الماكينات أن تنتج أجزاء معيبة. يعد الاستدقاق والنتوءات والنتوءات والخبث والشق العريض والتلوين الحراري علامات شائعة على أن المعلمات معطلة. عادةً ما تكون الأسباب الرئيسية هي التغيرات في الطاقة أو السرعة أو التركيز أو تدفق الغاز.

الخبر السار هو أنه يمكنك إصلاح ذلك. يمكن أن يؤدي اتباع عملية واضحة ومباشرة خطوة بخطوة إلى إعادة إعدادك إلى النطاق المثالي. يمكن أن تحدث التعديلات الطفيفة في معلمات القطع بالليزر فرقًا كبيرًا. يوفر التوازن الصحيح عمليات قطع أنظف، ونفايات أقل، وإنتاجية أعلى.

ماذا تعني معلمات القطع بالليزر?

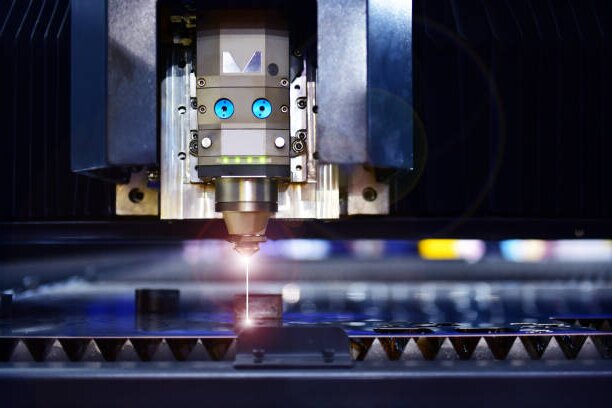

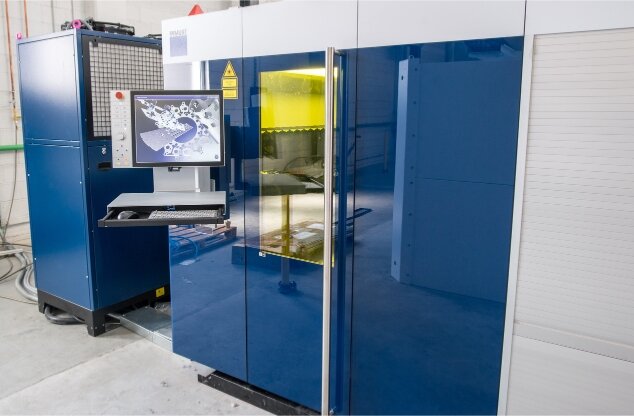

معلمات القطع بالليزر هي الإعدادات القابلة للتعديل على ماكينة الليزر. وتشمل طاقة الليزر، وسرعة القطع، وموضع التركيز، ونوع الغاز المساعد، وضغط الغاز، ومسافة الفوهة. يؤثر كل منها على كيفية صهر الليزر للمادة أو حرقها أو تبخيرها. تعتمد الإعدادات الصحيحة على نوع المادة وسُمكها وجودة الحافة المطلوبة.

لماذا تعتبر إعدادات المعلمات المناسبة مهمة للجودة والإنتاجية?

تساعد إعدادات المعلمات الصحيحة في تحقيق عمليات قطع نظيفة ودقيقة مع تقليل الهدر. فهي تقلل من نتوءاتوالضرر الحراري، والحاجة إلى إعادة العمل. تسمح الإعدادات المناسبة أيضًا بقطع أسرع وتكاليف تشغيل أقل. وعلى النقيض من ذلك، تؤدي الإعدادات الرديئة إلى حدوث عيوب وبطء في الإخراج وقصر عمر الأداة. يضمن الإعداد المستقر والمضبوط جيدًا كفاءة أفضل ونتائج متسقة.

العوامل الأساسية التي تؤثر على القطع بالليزر

تعتمد نتائج القطع بالليزر على ثلاثة عناصر رئيسية. يؤثر كل واحد منها على نتيجة القطع. دعونا نفحصها عن كثب.

نوع المادة وسمكها

تحدد المادة والسمك مقدار الحرارة التي تحتاج إلى تطبيقها. تتطلب الصفيحة السميكة طاقة أعلى وسرعة أبطأ، بينما تعمل الصفيحة الرقيقة بشكل أفضل مع طاقة أقل وسرعة أكبر.

يمتص الفولاذ الكربوني الليزر جيدًا ويقطع بسرعة باستخدام الأكسجين. يعمل الفولاذ المقاوم للصدأ بشكل أفضل مع النيتروجين إذا كنت تريد حوافًا لامعة وخالية من النتوءات. ينعكس الألومنيوم بشكل أكبر، لذا فأنت بحاجة إلى تركيز محكم وبصريات نظيفة وتدفق غاز مساعد أعلى. النحاس والنحاس الأصفر يعكسان أكثر. ليزر الألياف هو الخيار الأفضل، ولكن يجب عليك دائمًا الاختبار بعناية.

كلما زادت السماكة، استخدم طاقة أكبر وفوهة أكبر وضغط غاز أعلى. أبطئ السرعة للحفاظ على ثبات الشق وتجنب الخبث. استخدم بقعة أصغر، ومواجهة قصيرة، وضغط أخف للمخزون الرقيق لتجنب ذوبان المخزون.

نوع مصدر الليزر ومخرج الطاقة

يؤثر مصدر الليزر على مدى امتصاص المادة لطاقة الشعاع. ليزر الألياف تتعامل مع معظم المعادن بشكل جيد وتعمل بسرعة على المقاسات الرقيقة إلى المتوسطة. ليزر CO₂ CO₂ قطع المعادن وغير المعادن، ولكنها أقل كفاءة على السبائك العاكسة. يعمل ليزر الأقراص مثل ليزر الألياف إلى حد كبير، حيث يوفر جودة شعاع عالية.

تتحكم الطاقة في السرعة والسماكة القصوى. تسمح لك الطاقة الأعلى بقطع ألواح أكثر سماكة واستخدام فوهات أعرض. الطاقة المنخفضة أفضل للصفائح الرقيقة والتفاصيل الدقيقة. بالنسبة للملامح الدقيقة أو الأجزاء الحساسة للحرارة، اخفض الطاقة واستخدم تركيزًا أكثر إحكامًا. وضع الموجة المستمرة مع تعديلات السرعة هو الإعداد الأكثر شيوعًا للقطع العام.

طريقة القطع

يحدد الغاز المساعد وعمله الكيميائي وضع القطع. يضيف القطع بالأكسجين الحرارة من خلال تفاعل، مما يسرع من عملية قطع الفولاذ الكربوني ولكنه يترك طبقة أكسيد على الحافة. القطع بالنيتروجين هو عملية انصهار. وهو ينتج حوافاً نظيفة ومشرقة على الفولاذ المقاوم للصدأ والألومنيوم مع معالجة طفيفة بعد القطع.

يستخدم القطع بالهواء الهواء المضغوط وهو أرخص من طرق القطع الأخرى للفولاذ الطري والفولاذ المقاوم للصدأ والألومنيوم. قد تُظهر الحواف بعض الصبغات أو النتوءات الصغيرة، مما يجعلها مناسبة للأجزاء التي سيتم طلاؤها أو تشكيلها آليًا لاحقًا. اختر طريقة القطع التي تتناسب مع متطلبات التشطيبوالميزانية وسرعة الإنتاج.

معلمات القطع بالليزر الرئيسية

يتطلب الحصول على قطع دقيق موازنة العديد من الإعدادات. تعمل هذه المعلمات معًا لتحديد جودة القطع وسرعته.

طاقة الليزر

طاقة الليزر هي خرج طاقة الماكينة، وتقاس بالواط. وهي تتحكم في مدى سرعة ذوبان الليزر أو تبخير المادة. يمكن أن تؤدي الطاقة القليلة جدًا إلى ترك القطع غير مكتمل وتتسبب في تراكم الخبث. ويمكن أن تؤدي الطاقة الزائدة عن الحد إلى حرق الحواف وتوسيع الشق وارتفاع درجة حرارة الصفيحة الرقيقة.

طابق الطاقة مع المادة وسُمكها. على سبيل المثال، يمكن قطع الفولاذ المقاوم للصدأ 1 مم بشكل نظيف عند حوالي 800-1000 واط باستخدام النيتروجين. في المقابل، قد يحتاج الفولاذ الكربوني 6 مم إلى حوالي 3000 واط مع الأكسجين. ابدأ بإعدادات أساسية مثبتة، ثم قم بضبط جودة الحافة والسرعة.

سرعة القطع

سرعة القطع هي مدى سرعة انتقال رأس الليزر على طول المسار المبرمج. إذا كانت السرعة عالية جدًا، فقد لا يقطع الشعاع. وإذا كانت بطيئة للغاية، فقد تسخن الحواف أكثر من اللازم وتفقد الحواف نظافتها.

تحتاج المواد السميكة إلى سرعات أبطأ لاختراق كامل، بينما يمكن تشغيل الصفيحة الرقيقة بشكل أسرع للحد من تراكم الحرارة. يجب أن تعمل السرعة والقوة معًا - غالبًا ما يعني ضبط أحدهما تغيير الآخر. راقب البركة المنصهرة وخط الخبث لتحديد السرعة المناسبة.

موضع التركيز

موضع التركيز البؤري هو المكان الذي تصطدم فيه النقطة الصغرى للشعاع بقطعة العمل. يحافظ التركيز البؤري المناسب على تضييق الشق وانسيابية الحافة.

اضبط البؤرة على السطح أو أعلى قليلاً للوحة رقيقة لتحسين الدقة والسرعة. اضبط البؤرة أسفل السطح العلوي بقليل للوحة سميكة حتى يصل الشعاع إلى عمق أكبر. يمكن أن يتسبب التركيز البؤري الخاطئ في حدوث تدحرج أو نتوءات أو قطع غير مكتمل. تحقق دائمًا من التركيز البؤري بعد تبديل العدسات أو المواد أو الفوهات.

نوع الغاز المساعد وضغطه

يساعد الغاز المساعد على إزالة المعدن المنصهر من الشق ويحمي منطقة القطع. كما أنه يغير كيفية تفاعل الليزر مع المادة.

يتفاعل الأكسجين مع الفولاذ الكربوني، مما يضيف حرارة إضافية. وهذا يزيد من سرعة القطع ولكنه يترك طبقة أكسيد على الحافة. النيتروجين هو درع خامل، ينتج حوافًا لامعة وخالية من الأكسيد على الفولاذ المقاوم للصدأ والألومنيوم. الهواء هو الخيار الأكثر فعالية من حيث التكلفة للقطع العام، ولكنه يمكن أن يترك أكسدة طفيفة أو نتوءات صغيرة.

يجب أن يكون ضغط الغاز عاليًا بما يكفي لتفجير المعدن المنصهر ولكن ليس عاليًا جدًا بحيث يبرد القطع أو يوسع الشق. تحتاج الصفيحة السميكة عادةً إلى ضغط أعلى وفوهات أكبر. تعمل الصفيحة الرقيقة بشكل أفضل مع ضغط أقل للحفاظ على سلاسة الحواف.

تردد النبض (لليزر النبضي)

تردد النبض هو عدد مرات إطلاق الليزر في الثانية في الوضع النبضي. توفر الترددات المنخفضة طاقة أعلى لكل نبضة، مما يساعد على قطع المعادن السميكة أو العاكسة. تنتج الترددات الأعلى حوافًا أكثر سلاسة على المواد الرقيقة.

يجب ضبط التردد مع مدة النبض. يحافظ التوازن الصحيح على استمرار القطع مع منع السخونة الزائدة. قد يؤدي التردد العالي جداً إلى حرق الحواف. يمكن أن يترك التردد المنخفض للغاية خطوطًا مرئية أو قطعًا غير مكتمل.

حجم البقعة

حجم البقعة هو قطر شعاع الليزر حيث يصطدم بقطعة العمل. تعطي البقعة الأصغر كثافة طاقة أعلى، وهي مثالية للملامح الدقيقة والمواد الرقيقة. توزع البقعة الأكبر حجمًا الطاقة على مساحة أوسع، وهو أمر مفيد للقطع الأكثر سمكًا أو الثقب الأسرع.

يتم التحكم في حجم البقعة من خلال اختيار العدسة والبُعد البؤري. تُنشئ الأطوال البؤرية الأقصر بقعًا أصغر للعمل الدقيق، بينما تحافظ الأطوال البؤرية الأطول على عمق التركيز البؤري أكبر، مما يساعد عند قص لوحة أكثر سمكًا.

وضع الشعاع والجودة (قيمة M²)

يصف وضع الشعاع والجودة مدى إحكام تركيز الشعاع. تعني القيمة M² المنخفضة، القريبة من 1، أن الشعاع يركّز بحدة للحصول على قطع ضيق ونظيف. وتنتج قيمة M² الأعلى نقطة تركيز أوسع، مما قد يقلل من جودة الحافة وسرعة القطع.

تتميز ليزر الألياف عمومًا بجودة شعاع أفضل من ليزر ثاني أكسيد الكربون، مما يسمح بقطع أسرع وتفاصيل أدق. يجب أن يكون فحص جودة الشعاع جزءًا من استكشاف الأخطاء وإصلاحها إذا تغير أداء القطع فجأة.

تحسين المعلمات المتقدمة

يمكن أن يؤدي الضبط الدقيق الذي يتجاوز الإعدادات الأساسية إلى تحسين جودة القطع وجعل الإنتاج أكثر اتساقًا. تركز هذه التعديلات على تشطيب الحافة ودقة القِطع والأداء المستقر على المدى الطويل.

عرض الشق وتداعياته

عرض الشق هو الفجوة المتبقية في المادة بعد القطع. يسمح الشق الضيق بتداخل القِطع بشكل أضيق، مما يوفر المواد. يمكن أن يؤثر الشق العريض على ملاءمة القِطع ويؤدي إلى المزيد من الخردة.

يتغير حجم الشق مع القوة، والسرعة، والتركيز، وضغط الغاز. يمكن للطاقة الأعلى أو السرعة الأبطأ أن تجعل الشق أعرض. يساعد حجم الشق الأصغر والتركيز البؤري المناسب على إبقائه ضيقًا. تحقق دائمًا من الشق عند تغيير المواد أو السُمك حتى تظل برامجك دقيقة.

اختيار الفوهة ومسافة المواجهة

يتحكم حجم الفوهة في تدفق الغاز والضغط عند القطع. تعمل الفوهات الأكبر حجمًا بشكل جيد مع المواد السميكة ولكن يمكنها توسيع الشق. توفر الفوهات الأصغر دقة أفضل على الصفيحة الرقيقة.

مسافة المواجهة هي المسافة بين طرف الفوهة وقطعة العمل. إذا كانت كبيرة جدًا، يفقد تدفق الغاز كفاءته وقد يتسبب في حدوث خبث. إذا كانت صغيرة للغاية، فقد تتلف الفوهة أو قد يصبح تدفق الغاز غير مستقر. تصلح الفجوة من حوالي 0.8-1.2 مم لمعظم المهام.

الحد من المنطقة المتأثرة بالحرارة (HAZ)

المنطقة المتأثرة بالحرارة هي المكان الذي تتغير فيه بنية المادة بسبب الحرارة. تحافظ المنطقة المتأثرة بالحرارة الصغيرة على قوة المادة وتقلل من الحاجة إلى تشطيب إضافي.

لتقليل HAZ، استخدم أقل طاقة لا تزال تقطع، واضبط السرعة لمنع السخونة الزائدة، واستخدم غاز مساعد عالي النقاء. يضمن إبقاء التركيز البؤري حادًا والبصريات نظيفة تطبيق الطاقة عند الحاجة فقط.

ما أهمية الطول الموجي لليزر في القطع?

يتحكم الطول الموجي لليزر في مدى جودة امتصاص المادة لطاقة الشعاع. يصعب قطع المعادن التي تنعكس بقوة عند طول موجي محدد.

ينبعث ليزر ثاني أكسيد الكربون عند حوالي 10.6 ميكرومتر. يعمل هذا الطول الموجي بشكل جيد مع المعادن غير المعدنية والصلب الطري ولكنه أقل فعالية على المعادن العاكسة مثل الألومنيوم أو النحاس.

ينبعث ليزر الألياف عند حوالي 1.06 ميكرومتر. معظم المعادن، بما في ذلك الفولاذ المقاوم للصدأ والألومنيوم والنحاس، تمتص هذا الطول الموجي الأقصر بكفاءة أكبر. يسمح الامتصاص الأفضل بقطع أسرع واستخدام أقل للطاقة وحواف أنظف.

يساعد اختيار الطول الموجي الصحيح للمواد التي تستخدمها في الحفاظ على جودة ثابتة وتقليل الطاقة المهدرة.

حلول التبريد للقطع بالليزر الفعال بالليزر

يحافظ التبريد المستقر على جودة الشعاع والبصريات والطاقة المتسقة. يحمي التبريد الجيد أيضًا مصدر الليزر ويقلل من وقت التعطل ويمنع عيوب الحواف.

نوع المبرد: التبريد بالهواء مقابل التبريد بالماء

اختر مبردًا يتناسب مع طاقة الليزر لديك. وحدات تبريد الهواء سهلة التركيب وتناسب المساحات الأصغر. وحدات التبريد بالماء تزيل الحرارة بشكل أكثر فعالية للأنظمة عالية الطاقة. اتبع توصيات قدرة التبريد الخاصة بالشركة المصنعة، مع بعض هامش الأمان.

درجة حرارة نقطة الضبط والاستقرار

حافظ على درجة حرارة سائل التبريد في حدود 22-24 درجة مئوية ما لم يتطلب الليزر خلاف ذلك. حافظ على الثبات في حدود ± 0.5 درجة مئوية. يساعد التحكم المحكم في الحفاظ على ثبات الطول الموجي والتركيز وسرعة القطع.

جودة سائل التبريد والترشيح

استخدم الماء منزوع الأيونات مع مثبط التآكل الموصى به. حافظ على توصيل المياه ضمن حدود الشركة المصنعة. استبدل الفلاتر في الموعد المحدد لمنع الطحالب والقشور والجزيئات المعدنية. اغسل النظام وأعد تعبئته على فترات زمنية محددة.

خاتمة

تتحكم معلمات القطع بالليزر في جودة القطع والسرعة والتكلفة. وتحدد الطاقة والسرعة والتركيز ونوع الغاز والضغط وحجم البقعة النتائج. تتطابق الإعدادات الصحيحة مع نوع المادة والسُمك ومتطلبات التشطيب. يحسِّن الضبط الدقيق للمعلمات من جودة الحافة ويقلل من الهدر ويجعل الإنتاج أكثر اتساقًا.

إذا كنت بحاجة إلى مشورة الخبراء أو خدمات القطع الدقيق بمعايير محسّنة لمشروعك, اتصل بنا اليوم لمناقشة متطلباتك والحصول على حل مصمم خصيصاً لك.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.