لا تتوقف الدقة بمجرد خروج القطعة من الماكينة. فالقطع التي تتناسب تمامًا قبل الطلاء يمكن أن تبدو فجأة ضيقة جدًا أو مرتخية جدًا أو متباعدة قليلاً بمجرد وضع الطلاء النهائي. تعمل الطلاءات مثل الطلاء والطلاء بالمسحوق والطلاء بأكسيد الألومنيوم على حماية المعدن وتحسين مظهره، ولكنها تضيف أيضًا سمكًا - وأحيانًا أكثر من المتوقع.

حتى بضعة ميكرونات يمكن أن تحدث فرقًا كبيرًا عندما يكون التفاوت المسموح به ضيقًا. يمكن أن تؤثر هذه الطبقة الإضافية على كيفية تناسب الأجزاء أو تحركها معًا. ولهذا السبب، تحتاج دقة الأبعاد بعد الطلاء إلى نفس المستوى من العناية التي يحتاجها التصنيع الآلي أو التشكيل. في هذه المقالة، سنلقي نظرة على كيفية تغيير الطلاء للأبعاد النهائية وما يمكنك القيام به للحفاظ على دقة كل جزء من البداية إلى النهاية.

ما هي دقة الأبعاد؟

تشير دقة الأبعاد إلى الدرجة التي يتطابق بها الجزء النهائي مع الحجم والشكل المقصود. وهي تشير إلى ما إذا كانت عمليات التصنيع والتشطيب قد حافظت على دقة الجزء بالنسبة للتصميم. يمكن لكل خطوة - القطع أو الثني أو الثني أو اللحام أو الطلاء - أن تغير حجم الجزء بشكل طفيف. يدير المهندسون هذه التغييرات من خلال تفاوتات محددة وفحوصات قياس دقيقة. والهدف من ذلك هو الحفاظ على كل جزء قريب من التصميم قدر الإمكان، مما يضمن ملاءمته وأدائه بشكل صحيح.

تحدد التفاوتات المسموح بها النطاق الذي يمكن أن يختلف فيه البعد عن قيمته التصميمية. على سبيل المثال، التفاوت المسموح به ± 0.1 مم يعني أن الجزء يمكن أن يكون أكبر أو أصغر بمقدار 0.1 مم من الحجم المستهدف. تعتمد هذه الحدود على المادة وطريقة التصنيع والاستخدام المقصود للجزء. بعد الطلاء، تساعد أدوات مثل الميكرومتر وماكينات قياس الإحداثيات (CMMs) في التأكد من بقاء الجزء ضمن التفاوت المسموح به.

تدعم معايير الصناعة هذه العملية. وتحدد المواصفة القياسية ISO 2768 فئات التفاوت العامة، بينما تحدد المواصفة القياسية ASME Y14.5 قواعد قياس الأبعاد الهندسية والتفاوت (GD&T). وباتباع هذه المعايير، يمكن للمصنعين ضمان تحقيق الأجزاء المغلفة نفس مستوى الدقة، بغض النظر عن مكان إنتاجها.

أنواع الطلاءات المستخدمة في تصنيع المعادن

تخدم الطلاءات المختلفة أغراضًا مختلفة - حماية المعدن أو تحسين مظهره أو منع التآكل. تضيف كل طبقة طلاء طبقة قابلة للقياس إلى السطح، والتي يمكن أن تغير الحجم النهائي للجزء.

الطلاء الكهربائي والطلاء الكهربائي

الكهربائي يضيف طبقة رقيقة من المعدن إلى السطح باستخدام تيار كهربائي في محلول كيميائي. وتشمل المواد الشائعة النيكل والزنك والكروم. يتراوح سمك الطلاء عادةً من 5 إلى 25 ميكرون، اعتماداً على وقت الطلاء والجهد وتركيبة المحلول. تتراكم هذه الطبقة الإضافية بشكل متساوٍ على السطح، مما يزيد قليلاً من حجم الجزء.

الطلاء الكهربائي، المعروف أيضًا بالطلاء الإلكترونييعمل بشكل مشابه ولكنه يستخدم مواد عضوية، مثل الإيبوكسي. وهو يوفر لمسة نهائية موحدة على الأشكال المعقدة، على الرغم من أنه لا يزال يتعين تضمين تغييرات الأبعاد في تخطيط التصميم.

مسحوق الطلاء

مسحوق الطلاء يوضع المسحوق الجاف على السطح باستخدام شحنة كهروستاتيكية، ثم يعالج تحت الحرارة لتشكيل طبقة نهائية صلبة وناعمة. يتراوح سمك الطلاء النهائي عادةً من 50 إلى 150 ميكرون. وعلى الرغم من أن الطبقة تكون موحدة بشكل عام، إلا أن الزوايا والحواف قد تتراكم بسماكة أكثر قليلاً.

أثناء المعالجة، يمكن أن تتسبب الحرارة العالية في حدوث تشوهات طفيفة، خاصةً في الصفائح الرقيقة أو الأجزاء الحساسة. قد تبدو هذه التحولات الطفيفة طفيفة، ولكنها قد تؤثر على كيفية تناسب الأجزاء معًا أو على إحكام التجميع.

أنودة

أنودة يغير سطح الألومنيوم عن طريق تشكيل طبقة أكسيد محكومة من خلال عملية التحليل الكهربائي. فهي لا تضيف مادة جديدة ولكنها تحول جزءًا من سطح المعدن نفسه. تنمو الطبقة إلى الداخل والخارج على حد سواء - نصفها تقريبًا في كل اتجاه.

على سبيل المثال، تزيد الطبقة المؤكسدة التي يبلغ حجمها 10 ميكرون من البعد الكلي بحوالي 5 ميكرون على كل جانب. على الرغم من أن هذا التغيير صغير، إلا أنه لا يزال مهمًا في التجميعات عالية الدقة. تعزز الأنودة مقاومة التآكل ومقاومة التآكل وخيارات الألوان، ولكنها تتطلب تخطيطًا دقيقًا للأبعاد.

الطلاء والطلاء الرطب

يطبق الطلاء الرطب الطلاء السائل باستخدام طريقة الرش أو الفرشاة أو الغمس. بعد التجفيف، تتراوح سماكة الطلاء عادةً من 25 إلى 75 ميكرون. ونظراً لأن التطبيق يعتمد على مهارة المشغل وسماكة الطلاء، يمكن أن يختلف عبر السطح.

ومع تبخر المذيب أثناء التجفيف، يمكن أن يحدث انكماش طفيف. وفي حين أن هذه التغيرات طفيفة، إلا أن الطلاءات الرطبة أقل اتساقًا بشكل عام من الطلاءات المسحوقية، مما قد يؤدي إلى اختلافات طفيفة في الأبعاد في الأجزاء الدقيقة.

الطلاءات التحويلية

الطلاءات التحويلية - مثل الكرومات, الفوسفات، أو الأكسيد الأسود - تشكّل طبقات كيميائية هشّة، يقل سمكها عادةً عن 2 ميكرون. وهي تعزز مقاومة التآكل وتوفر قاعدة ممتازة للطلاء أو الطلاء، مع الحفاظ على الحد الأدنى من التغيرات في الأبعاد.

نظرًا لأنها تتفاعل كيميائيًا مع السطح بدلاً من البناء فوقه، فإن الطلاءات التحويلية مثالية للأجزاء التي تتطلب تفاوتات ضيقة. وغالباً ما يتم استخدامها قبل الطلاءات الأخرى أو كطلاء مستقل للحد الأدنى من التأثير على الأبعاد.

كيف تؤثر الطلاءات على دقة الأبعاد?

تقوم الطلاءات بأكثر من مجرد حماية المعدن - فهي تغير أيضًا حجم سطح الجزء وشكله. يمكن أن تؤثر عوامل مثل سماكة الطلاء والحرارة أثناء المعالجة والتراكم غير المتساوي على الدقة.

سماكة الطلاء وتراكمه

يضيف كل طلاء طبقة قابلة للقياس إلى السطح. عند تطبيقها بالتساوي، فإنها تزيد من جميع الأبعاد الخارجية بمقدار ضعف سمك الطلاء، بطبقة واحدة على كل جانب. على سبيل المثال، يضيف الطلاء بسمك 20 ميكرون حوالي 40 ميكرون إلى القطر.

يمكن أن يتسبب هذا التراكم في حدوث مشاكل في التركيبات الضيقة، أو التجميعات الكبسية، أو أجزاء التزاوج. تعتبر الخيوط والفتحات والمكونات المنزلقة حساسة بشكل خاص، حيث يمكن أن تؤدي حتى التغييرات الصغيرة إلى التشويش أو فقدان الخلوص. لتجنب ذلك، غالبًا ما يقوم المهندسون بتعديل أبعاد الطلاء المسبق بحيث يظل الجزء بعد الانتهاء من التشطيب يفي بالملاءمة والوظيفة المقصودة.

تشويه الحرارة والمعالجة بالحرارة

تحتاج بعض الطلاءات إلى حرارة عالية للمعالجة، مثل الطلاءات المسحوقة أو الدهانات المخبوزة. عندما يتم تسخين المعدن، فإنه يتمدد. قد تتشوه المقاطع الرقيقة أو المساحات المسطحة الكبيرة قليلاً، وعندما يتم تبريدها، يمكن أن تحتفظ بقليل من هذا التشوه.

يعتمد مقدار التغير على نوع المعدن وسُمك الصفيحة وشكل الجزء. من المرجح أن تتغير التجميعات الملحومة أو الكبيرة أكثر من الأجزاء الصغيرة الصلبة. وللتحكم في ذلك، يستخدم المصنعون التركيبات المناسبة، ويديرون درجة حرارة الفرن بعناية، ويراقبون معدلات التبريد لتقليل التشوه المرتبط بالحرارة.

ترسيب غير متساوٍ

لا يوجد طلاء ينتشر بشكل متساوٍ تمامًا. غالبًا ما تحصل الزوايا والحواف والثقوب والتجاويف العميقة على سماكة طلاء مختلفة عن الأسطح المستوية. يمكن لهذا الاختلاف أن يغير قليلاً من الأبعاد والتشطيب السطحي.

على سبيل المثال، يميل طلاء المسحوق إلى التجمع أكثر على الحواف الحادة، بينما يمكن أن يتجمع الطلاء الكهربائي في المناطق الغائرة حيث يكون التيار الكهربائي أضعف. يمكن أن تؤثر هذه المخالفات على كيفية توافق الأجزاء معًا أو سلاسة تشغيلها. يساعد إخفاء المناطق الحرجة وتعديل اتجاه القِطع وضبط إعدادات العملية بدقة على تحقيق طلاء أكثر اتساقًا وتحكمًا أفضل في الأبعاد.

القياس والفحص بعد الطلاء

يعد قياس الأجزاء المطلية بدقة أمرًا بالغ الأهمية للتحقق من أنها لا تزال تفي بتفاوتات التصميم. يضمن الفحص الدقيق ألا تؤثر عملية الطلاء على وظيفة الجزء أو ملاءمته أو جودة التجميع.

قياسات ما قبل الطلاء وما بعد الطلاء

توفر قياسات ما قبل الطلاء نقطة مرجعية. يستخدم المهندسون خط الأساس هذا لمقارنته بنتائج ما بعد الطلاء وتحديد مدى تغير حجم الطلاء.

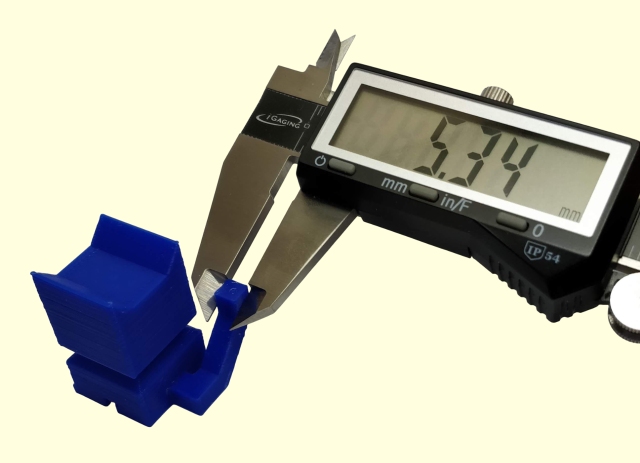

قبل الطلاء، يتم قياس الأبعاد الحرجة باستخدام أدوات مثل الفرجار أو الميكرومتر أو آلات قياس الإحداثيات (CMMs). بعد الطلاء، يتم إعادة فحص النقاط نفسها لمعرفة ما إذا كان أي تراكم أو تشويه حراري أو تغطية غير متساوية قد تسبب في حدوث انحرافات.

بالنسبة للتطبيقات الدقيقة، غالبًا ما يتم قياس سُمك الطلاء بشكل منفصل باستخدام أدوات متخصصة، مثل مقاييس السُمك أو أجهزة الحث المغناطيسي. وتساعد هذه القراءات على ضمان بقاء كل طبقة ضمن النطاق المطلوب وبقاء الأجزاء النهائية ضمن حدود التفاوت المسموح به.

أدوات القياس غير التلامسية

غالبًا ما تستخدم أدوات القياس غير التلامسية بعد الطلاء لأنها تمنع الخدوش أو علامات الضغط على السطح. تجمع الماسحات الضوئية بالليزر ومقاييس الملامح الضوئية وأجهزة قياس الملامح الضوئية وأجهزة قياس الملامح الضوئية المزودة بمسابير غير تلامسية بيانات دقيقة عن السطح دون لمس الجزء.

يمكن للماسحات الضوئية بالليزر رسم خرائط هندسية معقدة وإظهار صور مرئية مرمزة بالألوان للتغيرات في الأبعاد بعد الطلاء. يمكن للأنظمة البصرية اكتشاف حتى بضعة ميكرونات من التراكم غير المتساوي. من خلال استخدام هذه الأدوات المتقدمة، يكتسب المهندسون فهمًا أوضح لكيفية تأثير الطلاء على الأبعاد النهائية ويمكنهم الحفاظ على دقة متسقة عبر عمليات الإنتاج.

إدارة تغييرات الأبعاد في التصميم

يمكن إدارة التغييرات في الأبعاد الناتجة عن الطلاء بفعالية عند التخطيط لها. وبأخذ هذه التأثيرات في الاعتبار أثناء التصميم والإنتاج، يمكن للمهندسين تجنب إعادة العمل والملاءمة الرديئة ومشاكل التجميع لاحقًا.

تعويضات التصميم

غالبًا ما يقوم المهندسون بتعديل نماذج التصميم بمساعدة الحاسوب لتعويض سماكة الطلاء المتوقعة. حيث يقومون بتقليل الأسطح الخارجية أو تكبير الثقوب لموازنة الطبقة المضافة. على سبيل المثال، إذا تم التخطيط لطلاء بسماكة 20 ميكرون، فقد يقوم المصمم بتقليل هذا السطح بمقدار 20 ميكرون لكل جانب قبل التصنيع.

تضمن هذه الطريقة بقاء الجزء المطلي النهائي ضمن التفاوت المطلوب. تشتمل العديد من برامج التصميم بمساعدة الحاسوب أيضًا على وظائف "إزاحة السطح" أو "بدل الطلاء" التي تبسط هذا التعديل. يضمن التنسيق المبكر بين فرق التصميم والتصنيع والطلاء أن تعكس هذه البدلات سلوك الطلاء في العالم الحقيقي.

التحكم في العمليات والمعايرة

يتم تحقيق نتائج طلاء متسقة من خلال عمليات مستقرة وقابلة للتكرار. يجب على المشغلين إدارة المتغيرات بعناية مثل تركيز الحمام ومسافة الرش والجهد ودرجة الحرارة ووقت المعالجة لضمان الحصول على أفضل النتائج. حتى التغييرات الصغيرة يمكن أن تؤثر على سماكة الطلاء.

تضمن المعايرة الروتينية لمعدات الطلاء، مثل مسدسات الرش أو أحواض الطلاء أو الأفران، سُمكًا متسقًا للغشاء. كما أن التحكم في البيئة، بما في ذلك درجة الحرارة والرطوبة، يساعد أيضًا في الحفاظ على نتائج موحدة، خاصةً بالنسبة للطلاء بالمساحيق والطلاء الرطب. تقلل الظروف التي يتم التحكم فيها جيدًا من التباين وتضمن جودة ثابتة من دفعة إلى أخرى.

تعديلات الملاءمة والتركيب

يجب أن تأخذ التجهيزات الميكانيكية الطلاءات في الاعتبار، خاصة في التجميعات ذات التفاوتات الضيقة. قد يقوم المهندسون بتصميم تركيبات أكثر مرونة قليلاً أو وضع أغطية لحماية المناطق الحرجة مثل اللولب أو الأعمدة أو مقاعد المحامل.

في بعض الحالات، يتم طلاء القِطع أولاً ثم يتم تشكيلها أو إعادة تشكيلها أو إعادة تشكيلها لاستعادة الدقة. تتيح طريقة "التصنيع الآلي بعد الطلاء" هذه للأجزاء تحقيق تفاوتات دقيقة مع الحفاظ على الطبقات الواقية عند الحاجة. يضمن التواصل الواضح بين فرق الطلاء والتجميع أن تدعم كل خطوة نفس الأهداف ذات الأبعاد.

تفاعلات المواد والطلاء

تتفاعل المعادن المختلفة بطرق فريدة مع الطلاء. حيث تؤثر طاقة سطحها وكيميائيتها وصلابتها على مدى ارتباط الطلاء ومدى تأثيره على الأبعاد الكلية. يمكّن فهم هذه التفاعلات المهندسين من اختيار طريقة الطلاء الأنسب لكل مادة.

استجابات الركيزة المختلفة

يُظهر الفولاذ والألومنيوم والنحاس سلوكيات مختلفة تحت نفس ظروف الطلاء. ويتعامل الفولاذ مع الحرارة والطلاء بشكل جيد، مما يجعله مناسبًا للطلاء الأكثر سمكًا، مثل الزنك أو النيكل، دون تشويه كبير. أما الألومنيوم، من ناحية أخرى، فهو أكثر حساسية للحرارة. في عمليات مثل الطلاء بالمسحوق أو الطلاء بأكسيد الألومنيوم، يمكن أن يتمدد الألومنيوم بسرعة أكبر، مما يسبب تغيرًا طفيفًا في شكله أو حجمه.

يوصل النحاس كلاً من الحرارة والكهرباء بكفاءة. وترتبط الطلاءات مثل النيكل أو القصدير بالنحاس بشكل جيد ولكن يمكن أن تصبح غير متساوية إذا لم يتم التحكم في العملية بإحكام. تلعب صلابة المعدن دوراً أيضاً. قد تسمح المعادن اللينة بغرق جزء من الطلاء في السطح، بينما تتسبب المعادن الأكثر صلابة في تراكم الطلاء بشكل أكبر. وبسبب هذه الاختلافات، يجب تعديل معايير الطلاء لتناسب المادة المحددة.

مقايضة الالتصاق والسماكة

غالبًا ما يكون هناك توازن بين قوة الالتصاق وسماكة الطلاء. عادة ما يتطلب الالتصاق الأقوى طبقات أكثر سمكًا أو عمليات أكثر كثافة. على سبيل المثال، تعمل أوقات الطلاء بالكهرباء الأطول أو مستويات التيار الأعلى على تحسين الالتصاق ولكنها تزيد أيضًا من السماكة الكلية.

توفر الطلاءات الأكثر سمكًا مقاومة أفضل للتآكل ولكنها قد تتسبب في تجاوز الجزء لنطاق تحمله. للعثور على التوازن الصحيح، يختبر المهندسون العينات المطلية لقياس قوة الالتصاق وتغير الأبعاد. من خلال تعديل وقت المعالجة أو كثافة التيار أو إعداد السطح، يمكنهم الحصول على طلاءات متينة تبقى ضمن حدود الدقة.

هل تتطلع إلى الحفاظ على الأجزاء المطلية في حدود التفاوتات الضيقة؟ في Shengen، نحن متخصصون في تصنيع الصفائح المعدنية الدقيقة مع عمليات الطلاء التي تحافظ على الدقة مع توفير حماية قوية. قم بتحميل ملفات CAD الخاصة بك أو اتصل بفريقنا الآن للحصول على عرض أسعار مخصص وتعليقات الخبراء على القطع المغلفة الخاصة بك.

الأسئلة الشائعة

كيف يمكنني حساب تفاوت سماكة الطلاء؟

لحساب تفاوت سماكة الطلاء المسموح به، ابدأ بقياس متوسط تراكم الطلاء ومقارنته مع بدل التصميم. على سبيل المثال، إذا كان الطلاء يضيف 20 ميكرون لكل جانب وكان التفاوت المسموح به ± 10 ميكرون، فيجب أن تبقى العملية ضمن هذا الحد.

ما الطلاء الأقل تأثيرًا على أبعاد الجزء؟

الطلاءات التحويلية، مثل الكرومات أو الفوسفات، لها تأثير ضئيل على الأقل على حجم الجزء. تشكل هذه الطلاءات طبقات كيميائية هشة - عادةً ما يكون سمكها أقل من 2 ميكرون. وهي تعزز مقاومة التآكل والالتصاق بالطلاء مع تقليل التغيرات في الأبعاد.

هل يمكن تطبيق الطلاءات بشكل انتقائي لتجنب تغيرات الأبعاد؟

نعم. يمكن لتقنيات الإخفاء أن تمنع تطبيق الطلاء على مناطق محددة يجب أن تظل غير مطلية. يمكن تغطية الخيوط أو الثقوب أو الأسطح الضيقة بسدادات أو أشرطة أو دروع مخصصة أثناء العملية. يسمح ذلك لبقية الجزء بالحصول على الحماية مع الحفاظ على دقة أبعاد المناطق الحرجة.

كيف يمكن منع تشويه الأبعاد أثناء المعالجة؟

يمكن تقليل التشوه من خلال التحكم الدقيق في درجة الحرارة والتركيبات. تجنب التسخين أو التبريد السريع، مما قد يتسبب في التمدد أو الالتواء غير المتساوي. دعم الأجزاء بالتساوي داخل الفرن للحفاظ على الشكل. عند الإمكان، اختر الطلاءات التي تعالج في درجات حرارة منخفضة لتقليل الإجهاد الحراري على الأجزاء الرقيقة أو المعقدة.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.