يمكن أن يؤدي اختيار السُمك الصحيح للصفائح المعدنية إلى نجاح المشروع أو فشله. فهو يحدد مدى قوة منتجك وخفته وفعاليته من حيث التكلفة بمجرد انتقاله من التصميم بمساعدة الحاسوب إلى الإنتاج. يمكن أن يصبح التصميم الذي يبدو مثاليًا على الشاشة مكلفًا أو غير موثوق به بسرعة إذا كانت السماكة المختارة لا تتناسب مع الغرض من الجزء أو المعدات المستخدمة في تصنيعه.

اختيار السُمك ليس تخمينًا - إنه توازن بين الوظيفة وقابلية التصنيع والتكلفة. إذا كانت رقيقة أكثر من اللازم، فقد ينحني الجزء الخاص بك، أو يهتز أو يتشقق تحت الضغط. سميك أكثر من اللازم، وستواجه تكاليف أعلى، ومعالجة أبطأ، ومشاكل محتملة في التركيب أثناء التجميع. في كثير من الحالات، يمكن لبضعة أعشار من المليمتر أن تقرر ما إذا كان أداء الجزء لا تشوبه شائبة أو يفشل تحت الحمل.

يساعد فهم كيفية تفاعل السُمك مع المواد والعمليات والتصميمات المهندسين على اتخاذ قرارات أكثر ذكاءً في وقت مبكر. يشرح هذا الدليل المبادئ الكامنة وراء اختيار سُمك الصفائح المعدنية - مع التركيز العملي على احتياجات التصنيع الحقيقية، وليس فقط النظرية.

ما هي سماكة الصفائح المعدنية؟

تشير سماكة الصفائح المعدنية إلى المسافة بين سطحي الصفيحة المعدنية. وتقاس عادةً بالمليمترات (مم) أو البوصة (بوصة). في بعض الصناعات، وخاصة الصلب والألومنيوم، لا يزال نظام المقياس مستخدماً في بعض الصناعات، ولكن قد لا يكون واضحاً جداً. فكلما انخفض المقياس، زادت سماكة الصفيحة. على سبيل المثال، يبلغ سمك الصلب عيار 12 حوالي 2.78 مم، بينما يبلغ سمك الصلب عيار 20 حوالي 0.91 مم.

ومع ذلك، فإن رقم المقياس لا يمثل نفس السُمك عبر المواد. فصفيحة الألومنيوم قياس 16 أرق من صفيحة الفولاذ قياس 16 لأن الألومنيوم أقل كثافة. وهذا هو السبب في أن المصممين المحترفين والمصنعين العالميين يفضلون تحديد السُمك مباشرةً بالمليمترات - فهذا يجنب سوء الفهم المكلف أثناء المشاريع الدولية.

| المواد | كَيّل | السُمك التقريبي (مم) |

|---|---|---|

| الفولاذ الطري | 16 | 1.52 |

| الفولاذ المقاوم للصدأ | 16 | 1.45 |

| الألومنيوم | 16 | 1.29 |

عندما تكون الدقة مهمة - كما هو الحال في تجميع الضميمة أو الأجزاء ذات التفاوت الضيق - تواصل دائمًا بالوحدات المترية وتأكد من مخطط المواد الخاص بشريك التصنيع.

كيف تؤثر السماكة على القوة والصلابة?

تتحكم السماكة بشكل مباشر في الصلابة وقدرة التحميل. من الناحية الميكانيكية، تزيد مضاعفة السُمك من صلابة الانحناء ثمانية أضعاف تقريباً، وفقاً لنظرية العوارض القياسية. وهذا يعني أنه حتى التعديلات الطفيفة في السُمك يمكن أن يكون لها تأثير كبير على مدى انحراف الجزء أو اهتزازه تحت القوة.

على سبيل المثال

- يعمل الألومنيوم 0.8 مم بشكل جيد للألواح خفيفة الوزن والأغطية الزخرفية.

- 1.5 - 2.0 مم من الفولاذ المقاوم للصدأ يوفر صلابة جيدة لصناديق التحكم أو الأقواس.

- 3.0 - 5.0 مم من الفولاذ الطري قوي بما يكفي للإطارات أو الدعامات أو قواعد الماكينات.

ولكن لا يجب أن تأتي الصلابة دائمًا من المواد السميكة. يمكن أن تزيد الهندسة المبتكرة - مثل الانحناءات أو الأضلاع أو الحواف المطوية - من الصلابة بشكل كبير مع الحفاظ على الصفيحة رقيقة وخفيفة. في العديد من التصاميم، يكون أداء الصفيحة بسمك 1.2 مم مع شفة موضوعة بشكل جيد مثل الصفيحة المسطحة بسمك 2.0 مم.

نصيحة محترف: عند الإمكان، يتم التقوية حسب التصميم بدلاً من السُمك. فهذا يقلل التكلفة ويحسن قابلية التشكيل ويبسط التجميع.

نطاقات السماكة القياسية حسب المادة والاستخدام

| التطبيق | المواد الشائعة | النطاق النموذجي (مم) | التركيز على التصميم |

|---|---|---|---|

| الألواح الزخرفية | الألومنيوم | 0.5 - 1.0 | خفيفة الوزن ومرنة |

| العبوات الإلكترونية | الفولاذ المقاوم للصدأ | 1.0 - 2.0 | توازن القوة ومقاومة التآكل |

| حوامل التركيب | الفولاذ الطري | 2.0 - 4.0 | قوة هيكلية عالية |

| إطارات الماكينة | الكربون الصلب | 3.0 - 6.0 | أقصى قدر من الصلابة وقابلية اللحام |

| لوحات التدفئة والتهوية وتكييف الهواء | الصلب المجلفن | 0.8 - 1.5 | حماية من التآكل وسهولة التشكيل |

هذه النطاقات هي إرشادات عامة، وليست حدودًا صارمة. ويعتمد الاختيار الصحيح دائمًا على كيفية استخدام الجزء، وكيفية تصنيعه، والمتطلبات الميكانيكية التي يجب أن يفي بها. قد يستخدم كل من الغطاء الزخرفي وقاعدة الماكينة الفولاذ، ولكن يمكن أن تختلف سماكاتهما المثالية بعدة ملليمترات.

العوامل الرئيسية التي تحدد السماكة المناسبة

يتطلب اختيار السُمك المثالي أكثر من مجرد التحقق من المخطط. فهو ينطوي على فهم كيفية عمل الجزء الخاص بك، والمواد التي تستخدمها، وما يمكن لعملية التصنيع الخاصة بك التعامل معها - كل ذلك مع الموازنة بين التكلفة والأداء.

المتطلبات الوظيفية والهيكلية

السؤال الأهم الذي يجب أن نبدأ به بسيط: ما الذي يجب أن يفعله هذا الجزء؟

إذا كان الغرض من الجزء تجميليًا أو وقائيًا بشكل أساسي - مثل الأغطية أو الدروع أو لوحات الوصول - فعادةً ما تكون صفائح الألومنيوم أو الألواح غير القابل للصدأ التي يتراوح قطرها بين 0.8 و1.2 مم كافية. لا تتحمل هذه الأجزاء أحمالاً ثقيلة، لذا فإن المواد الرقيقة القابلة للتشكيل تحافظ على التصميم خفيف الوزن وبأسعار معقولة.

بالنسبة للأجزاء الحاملة مثل الأقواس أو الحوامل أو إطارات الماكينات، تتغير المتطلبات تمامًا. هنا، تؤثر السماكة بشكل مباشر على القوة والصلابة. قد يكون من الضروري استخدام صفيحة فولاذية من 3-6 مم لمنع التشوه أو الاهتزاز أثناء التشغيل. كما يجب أن تراعي الأجزاء التي تتعامل مع الحركة المتكررة أو الإجهاد العالي مقاومة الإجهاد، وليس فقط الحمل الساكن.

التعرض البيئي عامل رئيسي آخر. تحتاج المكونات المستخدمة في البيئات القاسية أو الاهتزازية إلى مقياس أكثر سمكًا أو تصميم مقوى. على سبيل المثال، عادةً ما تستخدم العبوات الصناعية المعرضة للاهتزاز المستمر فولاذ مقاس 1.5 إلى 2.5 مم لمنع انثناء اللوحة وتشقق التعب بمرور الوقت.

نظرة ثاقبة للتصميم: حدد الغرض من الجزء في وقت مبكر - الحاملة أو الزخرفية أو الواقية - قبل وضع اللمسات الأخيرة على السُمك. إن إعادة التصميم بعد تجارب التصنيع غالبًا ما يكلف أكثر بكثير من تعديل ما قبل الإنتاج.

نوع المادة والخصائص الميكانيكية

يرتبط اختيار السُمك ارتباطًا وثيقًا بسلوك المادة. يستجيب كل معدن بشكل مختلف للإجهاد والانحناء والتشكيل.

| المواد | الكثافة (جم/سم مكعب) | مستوى القوة | قابلية التشكيل | التطبيقات المشتركة |

|---|---|---|---|---|

| الألومنيوم | 2.7 | متوسط | ممتاز | العبوات والألواح |

| الفولاذ الطري | 7.8 | عالي | جيد | الأقواس والإطارات |

| الفولاذ المقاوم للصدأ | 8 | عالية جداً | متوسط | التجميعات الخارجية أو المعرضة للتآكل |

| النحاس / النحاس الأصفر | 8.4 | متوسط | ممتاز | المكونات الزخرفية أو الموصلة |

نظرًا لأن كثافة الألومنيوم تبلغ حوالي ثلث كثافة الفولاذ، يمكنك استخدام صفيحة ألومنيوم أكثر سماكة قليلاً للوصول إلى صلابة مماثلة مع وزن إجمالي أقل. على سبيل المثال، يوفر الألومنيوم بسمك 2.0 مم صلابة مماثلة للفولاذ بسمك 1.2 مم مع خفض الوزن الإجمالي إلى النصف تقريبًا - وهي فائدة كبيرة للأجهزة المحمولة أو أنظمة النقل.

تؤثر المعالجات السطحية أيضًا على الاختيار النهائي. يمكن أن يضيف طلاء المسحوق أو الجلفنة أو الأنودة 0.05-0.10 مم لكل جانب، مما يغير قليلاً من تفاوت التثبيت في التجميعات. إن حساب هذه الطبقات أثناء التصميم يمنع الأجزاء الضيقة من الارتباط بعد الطلاء.

نصيحة: اختر السماكة والمادة معًا - وليس بشكل منفصل. غالبًا ما تتفوق السبيكة الرقيقة عالية القوة على الصفيحة السميكة منخفضة الدرجة في كل من الصلابة ومقاومة التآكل.

قيود عملية التصنيع

لكل طريقة تصنيع نطاق عمل خاص بها. يمكن أن يؤدي اختيار سُمك يتجاوز حدود العملية إلى زيادة التكلفة أو تقليل الدقة أو حتى تلف الأدوات.

- الانحناء: تتعرض الصفائح الرقيقة ( 4 مم) إلى قوة ضغط أكبر وأنصاف أقطار ثني أكبر. كقاعدة عامة، اجعل نصف قطر الانحناء مساويًا على الأقل لسُمك المادة لمنع التشقق.

- القطع بالليزر: يمكن لمعظم ماكينات الليزر التعامل مع الفولاذ الذي يصل سمكه إلى 25 مم، ولكن الصفائح الأقل سمكًا (0.8-3 مم) تقطع بشكل أسرع وأنظف. بالنسبة للتركيبات ذات التحمل الضيق، تنتج المواد الأقل سمكاً حوافاً أكثر سلاسة وتشويهاً أقل للحرارة.

- التثقيب والختم: السماكة الزائدة تسرّع من تآكل الأداة وتزيد من تكوّن النتوءات. يحافظ البقاء في حدود 1-3 مم على جودة حافة ثابتة.

- لحام: تتطلب الألواح الرقيقة تحكمًا دقيقًا في الحرارة لمنع الاحتراق أو الالتواء. ومع ذلك، تتطلب الصفائح السميكة مزيدًا من الحشو وأمبيرية أعلى، مما قد يؤدي إلى إبطاء الإنتاج.

لن يؤدي تصميم جزء مصمم بما يتجاوز قدرة التشكيل أو اللحام في الورشة إلى زيادة التكلفة فحسب، بل سيقلل أيضًا من دقة الأبعاد. تأكد دائمًا من قدرات الماكينة قبل تثبيت التصميم النهائي.

ملحوظة: إذا كان المورد الخاص بك يستخدم مكابس الضغط باستخدام الحاسب الآلي أو مكابس الألياف الليزر، اسأل عن نطاقات السماكة المثلى - وهذا غالبًا ما يكشف عن فرص توفير التكاليف.

عوامل التكلفة والوزن وسلسلة التوريد

لا تؤثر سُمك المواد على الأداء الميكانيكي فحسب، بل إنها تؤثر بشكل مباشر على تكلفة المشروع والخدمات اللوجستية.

تستهلك الألواح السميكة المزيد من المواد الخام، وتحتاج إلى تركيبات أقوى، وتستغرق وقتًا أطول للقطع أو الثني. ونتيجة لذلك، يمكن أن تزيد التكلفة الإجمالية للتصنيع بنسبة 30-50% لكل ملليمتر إضافي من السُمك، خاصةً عندما يتعلق الأمر بألواح كبيرة أو ثنيات متعددة.

أحجام الألواح القياسية مهمة أيضًا. تأتي معظم المواد المخزنة في مقاسات 1.0 مم و1.5 مم و2.0 مم و3.0 مم و5.0 مم. يمكن أن يؤدي اختيار سماكات غير قياسية، مثل 2.8 مم أو 3.3 مم، إلى طلبات مخصصة، وكميات دنيا أعلى، ومهل زمنية أطول.

يوفر تخفيض الوزن وفورات على المدى الطويل. يمكن أن يؤدي استبدال الفولاذ عيار 3.0 مم بالألومنيوم عيار 2.0 مم إلى تقليل الوزن الإجمالي للقطعة بأكثر من 501 تيرابايت 3 تيرابايت، مما يقلل من تكاليف النقل ويجعل التجميع أسهل.

اعتبارات مرحلة التصميم - التصميم

لا يتم الانتهاء من قرارات السُمك على أرضية الإنتاج - بل يتم اتخاذها خلال مرحلة التصميم. وهنا يمكن للمهندسين تحسين الصلابة وتقليل التكلفة وضمان قابلية التصنيع قبل وقت طويل من بدء التصنيع.

الموازنة بين الأداء وقابلية التصنيع

إن الطريقة الأكثر ابتكارًا لتقوية جزء ما لا تكون دائمًا عن طريق إضافة السُمك - بل عن طريق تعزيز الهندسة. يمكن أن تؤدي إضافة الشفاه أو الأضلاع أو الانحناءات إلى زيادة الصلابة بشكل كبير مع الحفاظ على المواد رقيقة وسهلة التشكيل.

على سبيل المثال، يمكن للوح ألومنيوم مقاس 1.5 مم مع حافة مطوية 10 مم أن يضاهي صلابة لوح مسطح مقاس 2.5 مم، مما يقلل من تكلفة المواد وقوة الانحناء بأكثر من 30%. وبالمثل، تساعد إضافة أضلاع التسليح عبر الألواح الطويلة على منع تعليب الزيت أو الاهتزاز.

قبل تثبيت التصميم النهائي، يجب على المهندسين محاكاة الانحناء وتوزيع الإجهاد باستخدام تحليل العناصر المحدودة (FEA) أو أدوات رقمية أخرى. توضح عمليات المحاكاة هذه المواضع التي تكون فيها الصفيحة ضعيفة جدًا أو مفرطة في البناء. من خلال تعديل الانحناءات والطيات ونقاط التركيب، يمكنك الحفاظ على السلامة الهيكلية دون الحاجة إلى سماكة غير ضرورية.

نظرة ثاقبة للتصميم: من الأسهل إضافة الصلابة من خلال الهندسة بدلاً من تصحيح التشوه الناجم عن السماكة الزائدة أثناء الإنتاج.

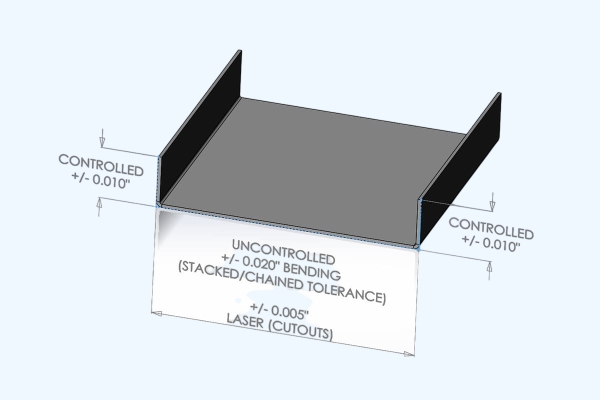

التفاوتات المسموح بها والملائمة

تعتمد التجميعات الدقيقة على سُمك الصفيحة المتناسق. فحتى الاختلافات الطفيفة - على سبيل المثال ± 0.1 مم - يمكن أن تتراكم عبر أجزاء متعددة، مما يؤدي إلى حدوث فجوات أو وصلات غير متساوية أو سوء تركيب اللحام.

لإدارة ذلك، حدد مناطق التفاوت في وقت مبكر من مرحلة الرسم. بالنسبة لتصنيع الألواح العامة، يعمل التفاوت المسموح به ± 0.05-0.10 مم بشكل جيد. بالنسبة للتركيبات الحرجة مثل العلب الإلكترونية، قد تكون هناك حاجة إلى تحكم أكثر صرامة. ناقش النطاقات المقبولة مع الصانع قبل الإنتاج.

تؤثر المعالجة اللاحقة على الأبعاد أيضاً. الطلاءات والتشطيبات إضافة سُمك قابل للقياس - عادةً 0.05-0.10 مم لكل جانب للطلاء بالمسحوق و0.01-0.03 مم للطلاء بأكسيد الألومنيوم. إذا لم يتم تضمين هذه الطبقات في بدل التصميم الخاص بك، فقد يصبح الجزء المثالي غير متناسق بعد الانتهاء.

نصيحة محترف: قم بمحاذاة تفاوتات التصميم مع إمكانيات القطع والثني والطلاء الخاصة بالشركة المصنعة. التواصل المبكر يوفر الوقت وإعادة العمل لاحقًا.

العوامل البيئية والمتانة

يمكن لمكان وكيفية استخدام الأجزاء الخاصة بك أن يحدد السُمك المثالي بقدر متطلبات القوة. يمكن أن يؤثر التآكل والتغيرات في درجات الحرارة والاهتزازات على مدى سماكة الصفيحة التي تحتاجها.

مقاومة التآكل والعوامل الجوية

بالنسبة للبيئات الخارجية أو الرطبة، فإن الحماية من التآكل أمر بالغ الأهمية. يمكن أن تتحلل الصفيحة الرقيقة المصنوعة من مادة خاطئة بسرعة، بغض النظر عن مدى جودة تصميمها. إن استخدام الفولاذ المجلفن (0.8-1.5 مم) أو الفولاذ المقاوم للصدأ (1.0-2.0 مم) يضمن مقاومة طويلة الأجل ضد الرطوبة والصدأ.

عند توقع التعرض للملح أو المواد الكيميائية أو مواد التنظيف - كما هو الحال في التطبيقات البحرية أو معالجة الأغذية أو الطبية - فإن الترقية إلى الفولاذ المقاوم للصدأ 316 أو الألومنيوم المؤكسد يطيل عمر المنتج.

مثال عملي:

يمكن للحاوية الخارجية المصنوعة من الفولاذ المجلفن بسماكة 2.0 مم أن تدوم حتى ثماني سنوات دون تآكل في ظل ظروف معتدلة، في حين أن لوح الفولاذ الطري غير المعالج بسماكة 1.0 مم قد يظهر عليه الصدأ في غضون أشهر. إن المزيج الصحيح من المواد والسماكة والتشطيبات هو ما يضمن الموثوقية - وليس السماكة وحدها.

نصيحة: صمم لأقسى بيئة قد يواجهها الجزء الخاص بك، وليس فقط البيئة العادية. وهذا يضمن اتساق الأداء في ظروف العالم الحقيقي.

التأثيرات الحرارية والاهتزازية

في البيئات ذات درجات الحرارة العالية، تتمدد المعادن وتنكمش بشكل متكرر. تمتص الصفائح الأكثر سمكًا الإجهاد الحراري وتوزعه بشكل أفضل، ولكنها أيضًا تحتفظ بالمزيد من الحرارة - مما يزيد من خطر التشوه بعد اللحام. بالنسبة للتركيبات الحساسة للحرارة، يمكن للتبريد المتحكم فيه أو اللحامات المتقطعة أن تمنع الالتواء.

يمثل الاهتزاز تحديًا مختلفًا. يمكن أن تتسبب دورات الإجهاد المتكررة في إجهاد الصفائح الرقيقة، خاصةً في الزوايا أو حول اللحامات. في مثل هذه الحالات، يمكن للمصممين تحسين العمر الافتراضي للصفائح بإضافة شرائح أو زوايا مستديرة أو ألواح تقوية بدلاً من مجرد زيادة سماكة المادة الأساسية.

بالنسبة للمكونات مثل المفصلات، أو الأقواس، أو واقيات الماكينات، يجب أن تكون مقاومة التعب هي التي توجه التصميم. قد تبدو الصفيحة مقاس 1.5 مم كافية، ولكن بعد آلاف دورات الاهتزاز، قد تتشقق بالقرب من المفصل. إن تعزيز منطقة الإجهاد أو زيادة السماكة المحلية هو حل أفضل من الإفراط في بناء الجزء بأكمله.

نظرة ثاقبة للتصميم: غالبًا ما يبدأ فشل التعب في نقاط الضعف المتوقعة. قم بتقوية هذه المناطق محليًا بدلاً من زيادة السماكة في كل مكان - فهذا يوفر المواد ويحسن موثوقية المنتج.

كيف تتحقق من صحة اختيارك للسماكة؟

حتى أكثر المصممين خبرة يؤكدون قراراتهم بالاختبار أو المحاكاة. يمكن للتعديلات الطفيفة بعد الاختبار أن تمنع إعادة صياغة كبيرة في وقت لاحق.

1. النماذج الأولية السريعة أو عمليات التشغيل التجريبية

قم بتصنيع بعض العينات لتقييم أداء السماكة المختارة أثناء الثني واللحام والتجميع. تقييم الصلابة وتشطيب السطح والملاءمة قبل الإنتاج بكميات كبيرة.

2. اختبار الانحناء والحمل

قم بإجراء اختبارات الانحراف أو الاهتزاز تحت أحمال محاكاة. على سبيل المثال، إذا كان اللوح الفولاذي 2.0 مم ينحرف بأكثر من 1 مم تحت حمل التشغيل، فقد تكون هناك حاجة إلى زيادة السماكة أو إضافة ضلع.

3. مراجعة التصميم من أجل قابلية التصنيع (DFM)

تعاون مع شريكك في التصنيع للتحقق من الجدوى على أرض الواقع. يمكن للمهندسين التوصية بإجراء تعديلات على أنصاف أقطار الانحناءات أو تصميمات الوصلات أو خيارات المقاييس التي تقلل التكلفة وتحسن الموثوقية.

4. التحقق من صحة ما بعد المعالجة

بعد الطلاء أو الطلاء أو اللحام، أعد فحص الأبعاد والتسطيح. يمكن أن تؤدي طبقات التشطيب أو الإجهاد الحراري إلى تغيير الهندسة قليلاً. يضمن الفحص المبكر الاتساق في التجميعات النهائية.

الأخطاء الشائعة التي يجب تجنبها

- بافتراض أن السميك أقوى: يمكن للسمك الزائد أن يقلل من قابلية التشكيل ويزيد من التكاليف ويؤدي إلى وزن غير ضروري.

- تجاهل توافر المخزون: تؤدي المقاييس غير القياسية إلى تأخيرات أو درفلة مخصصة أو ارتفاع تكاليف الشراء.

- نسيان قيود العملية: قد تتشوه الصفيحة الرقيقة جدًا تحت حرارة اللحام؛ وقد تتجاوز سماكتها حمولة مكابح الضغط.

- التغاضي عن تأثيرات الطلاء والتسامح: يضيف التشطيب سُمكاً يمكن قياسه ويمكن أن يؤثر على التركيب إذا لم يتم أخذه في الحسبان.

- تخطي المحاكاة أو اختبار النموذج الأولي: غالباً ما يختلف السلوك الحقيقي تحت الضغط عن افتراضات التصميم.

إن تجنب هذه الأخطاء يوفر الوقت ويقلل من الهدر ويساعد على ضمان سلاسة عملية الإنتاج.

خاتمة

إن اختيار السُمك الصحيح للصفائح المعدنية ليس قرارًا فرديًا - بل هو نتيجة توازن هندسي. يتضمن كل مشروع مفاضلة بين القوة والمرونة، والوزن والتكلفة، والوظيفة وقابلية التصنيع.

يستخدم التصميم الجيد السماكة بشكل استراتيجي، وليس بشكل مفرط. فمع الهندسة المناسبة وتخطيط التفاوتات وحماية السطح، يمكن حتى للصفائح الرقيقة أن تؤدي أداءً موثوقًا مثلها مثل الصفائح السميكة. ويضمن التعاون بين المصممين والمصنعين أن كل خيار - من المواد إلى التشطيبات النهائية - يدعم الأداء والكفاءة.

هل أنت غير متأكد مما إذا كان السُمك الذي اخترته قادرًا على التعامل مع متطلبات منتجك؟ يمكن لفريقنا الهندسي مساعدتك في التحقق من تصميمك قبل الإنتاج.

سنقوم بتحليل رسوماتك وإجراء فحوصات قابلية التصنيع واقتراح خيارات السُمك المحسّنة - مما يضمن بقاء الأجزاء الخاصة بك قوية وفعالة من حيث التكلفة وسهلة التصنيع. ارفع ملفات CAD الخاصة بك أو أرسل تصميمك اليوم لمراجعة مجانية لسوق دبي المالي

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.