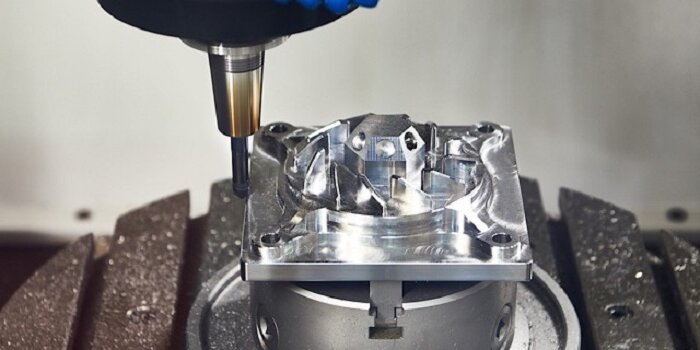

يعد التصنيع الآلي باستخدام الحاسب الآلي طريقة رائعة لصنع أجزاء دقيقة، ولكن يمكن أن ترتفع التكاليف بسرعة إذا تم تجاهل التفاصيل الصغيرة. يركّز العديد من المهندسين والمصممين على الوظيفة والمظهر، ومع ذلك غالبًا ما يغفلون كيف تؤثر خيارات التصميم واختيار المواد وطرق التصنيع الآلي على الوقت والميزانية. بدون تخطيط دقيق، حتى الأجزاء البسيطة يمكن أن ينتهي بها الأمر إلى أن تكون باهظة الثمن.

تتناول هذه المقالة الطرق العملية لخفض تكاليف التصنيع الآلي باستخدام الحاسب الآلي دون خفض الجودة. سنناقش تغييرات التصميم، وخيارات المواد، وأساليب الأدوات، وتحسينات العملية التي توفر الوقت والمال. من خلال معرفة كيفية تأثير التغييرات الصغيرة على التصنيع الآلي، يمكنك صنع قِطَع دقيقة وفعالة من حيث التكلفة.

1. استخدم مقاسات الأدوات القياسية

يعد استخدام أحجام الأدوات القياسية طريقة سهلة لخفض تكاليف التصنيع الآلي باستخدام الحاسب الآلي. تحتاج الأدوات المخصصة أو غير المعتادة إلى إعداد إضافي، وبرمجة أطول، وتبلى بشكل أسرع. كل هذا يضيف إلى تكاليف الإنتاج. الأدوات القياسية متوفرة على نطاق واسع وبأسعار معقولة وتناسب معظم الماكينات. إنها تتيح للميكانيكيين العمل بشكل أسرع، مع عدد أقل من تغييرات الأدوات ووقت تعطل أقل.

عند تصميم القِطع، قم بمطابقة أقطار الفتحات وأنصاف أقطارها وفتحات الثقب مع أحجام الأدوات القياسية. على سبيل المثال، تستخدم الثقوب التي يبلغ قطرها 2 مم أو 4 مم أو 6 مم أو 10 مم لقم الثقب وماكينات التفريز الطرفية القياسية. قد تحتاج الأحجام غير القياسية إلى قواطع مخصصة أو توسيعها، مما يزيد من الوقت والتكلفة.

تنطبق نفس الفكرة على الزوايا الداخلية. تحتاج الزوايا الحادة إلى ماكينات تفريز طرفية صغيرة، والتي تقطع بشكل أبطأ وتتآكل بشكل أسرع. استخدام الشرائح الأكبر حجمًا التي تناسب أنصاف أقطار القاطع القياسية يجعل التصنيع أكثر سلاسة وسرعة. كما أنه يطيل عمر الأداة، مما يقلل من تكاليف الاستبدال.

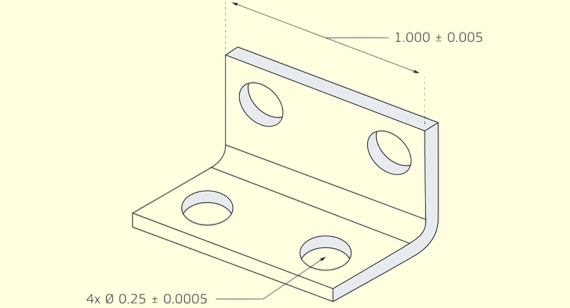

2. تخفيف التفاوتات غير الحرجة

ترفع التفاوتات الضيقة من تكاليف التصنيع الآلي باستخدام الحاسب الآلي. فهي تحتاج إلى قطع أبطأ وتمريرات أكثر وعمليات فحص إضافية. تتطلب الدقة العالية أيضًا معدات متخصصة ومعايرة مستمرة. إذا كانت القطعة لا تحتاج إلى دقة عالية، فأنت تدفع مقابل أداء لا يضيف قيمة تذكر.

حتى الاختلافات الطفيفة في التفاوت المسموح به يمكن أن تؤثر على الوقت والتكلفة. على سبيل المثال، يمكن لثقب بتفاوت تفاوت ± 0.1 مم استخدام أدوات قياسية وتغذية أسرع. يحتاج التفاوت المسموح به الأكثر دقة ± 0.02 مم إلى مزيد من التغييرات في الأدوات والقياسات الدقيقة، مما يستغرق وقتًا أطول ويؤدي إلى تآكل الأدوات بشكل أسرع.

يساعد على فصل السمات الحرجة وغير الحرجة أثناء التصميم. تشمل الميزات الحيوية الأسطح التي تؤثر على الملاءمة، مثل الأعمدة أو مقاعد المحامل أو أجزاء التزاوج. يمكن أن يكون للسمات غير الحرجة - مثل الحواف الخارجية أو الفتحات أو الأغطية - تفاوتات تفاوتات أكثر مرونة. يؤدي تخفيف هذه التفاوتات إلى تسريع عملية التصنيع الآلي مع الحفاظ على عمل الجزء.

3. نصف قطر كل الزوايا الداخلية

تستغرق الزوايا الداخلية الحادة وقتًا أطول وتكلفة أكبر في الماكينة. أدوات التحكم الرقمي باستخدام الحاسب الآلي مستديرة، لذا فإن قطع زاوية حادة تمامًا يحتاج إلى تمريرات إضافية أو قواطع أصغر. تتحرك القواطع الأصغر حجمًا بشكل أبطأ وتتآكل بشكل أسرع، مما يزيد من وقت التصنيع الآلي وتكاليف الأدوات. إضافة أنصاف أقطار داخلية تجعل التصنيع الآلي أسرع وأكثر سلاسة وكفاءة.

من الأفضل مطابقة نصف القطر مع حجم ماكينة تفريز طرفي قياسي. على سبيل المثال، يمكن قطع نصف قطر 5 مم في الجيب باستخدام ماكينة تفريز طرفي مقاس 10 مم في تمريرة واحدة سلسة. هذا أسرع من استخدام أدوات أصغر للزوايا الحادة. والنتيجة هي دورات أسرع، وتآكل أقل للأدوات، وصقل سطح متناسق.

تطيل أنصاف الأقطار الداخلية الأكبر أيضًا من عمر الأداة. تخلق الزوايا الضيقة مزيدًا من الضغط والحرارة على القواطع. تقلل الزوايا الدائرية من هذا الضغط، مما يحافظ على حدة الأدوات لفترة أطول. وهذا يقلل من تكاليف الاستبدال ويحسن اتساق القِطع عبر عمليات الإنتاج.

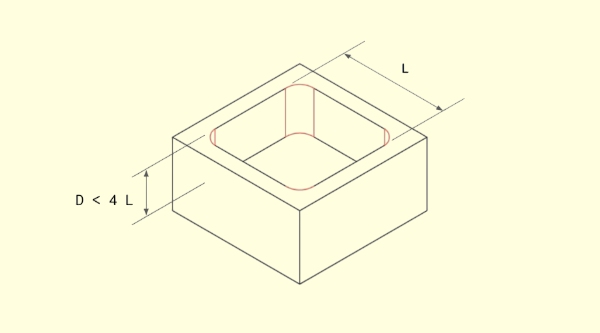

4. الحد من أعماق الجيب

تستغرق الجيوب العميقة وقتًا أطول وتكلفة أكبر في الماكينة. كلما كان الجيب أعمق، زاد عدد التمريرات التي يحتاجها القاطع لإزالة المواد. كل تمريرة تضيف وقت التصنيع وتآكل الأداة وتعقيد الإعداد. إذا تجاوز العمق ثلاثة أضعاف قطر الأداة، تصبح الأداة أقل ثباتًا وقد تنحرف. يمكن أن يضر ذلك بالدقة وصقل السطح وحتى التسبب في الكسر.

الجيوب الضحلة أسرع في الماكينة وتحافظ على دقة أعلى. عند التصميم، ضع في اعتبارك ما إذا كانت هناك حاجة فعلية إلى العمق الكامل. يمكن أن يؤدي تقليل عمق الجيب ببضعة ملليمترات فقط إلى توفير وقت كبير دون التأثير على الأداء. لتخفيض الوزن، ضع في اعتبارك الجدران الأقل سمكًا أو الجيوب المتدرجة بدلاً من التجاويف العميقة.

طول الأداة مهم أيضًا. الأدوات الأطول أضعف وتهتز أكثر، مما يجبر على سرعات قطع أبطأ. يتيح الحفاظ على الجيوب ضمن حدود عمق معقولة للميكانيكيين استخدام أدوات أقصر وأكثر صلابة. وهذا يحسن الدقة وصقل السطح والسرعة.

5. الجدران الرقيقة السميكة

قد تبدو الجدران الرقيقة جيدة في التصميم، ولكنها مكلفة في الماكينة. يمكن أن تهتز الجدران الهشة أو تنحني أثناء القطع. وهذا يجبر الميكانيكيين على إبطاء معدلات التغذية، وإجراء عمليات قطع أخف وإجراء المزيد من التمريرات. كل تمريرة إضافية تضيف الوقت والعمالة والتكلفة.

توفر الجدران السميكة صلابة أكبر. عندما يبقى الجزء مستقرًا تحت ضغط القطع، يمكن للمشغّلين استخدام سرعات أعلى وقطوعات أعمق. وهذا يحسن الكفاءة ويطيل عمر الأداة. بالنسبة للمعادن، تعتبر الجدران التي لا تقل عن 1.5-2 مم نقطة بداية جيدة. قد تحتاج المواد الأكثر ليونة إلى جدران أكثر سماكة لتجنب الانحناء أو الالتواء.

يمكن أن تتسبب الجدران الرقيقة أيضًا في حدوث مشاكل في التحمل. فعندما تقطع الأداة، قد ينثني الجدار أثناء القطع، مما يؤدي إلى تفاوت السُمك أو ضعف دقة الأبعاد. تحافظ الجدران السميكة على ثبات الأبعاد وتقلل من الحاجة إلى إعادة العمل أو التشطيب الإضافي.

6. تبسيط الميزات الطويلة

قد تبدو الملامح الرأسية الطويلة أو الرفيعة جيدة في التصميم، ولكنها معقدة ومكلفة في الماكينة. كلما كانت الميزة أطول مقارنة بقاعدتها، كلما أصبحت أقل ثباتًا أثناء القطع. يمكن أن يحدث اهتزاز، ورفرفة، وانحراف الأداة، مما يؤدي إلى تشطيب سطح رديء ودقة أقل. غالبًا ما يحتاج الميكانيكيون إلى إبطاء سرعات القطع وأخذ تمريرات أخف، مما يزيد من الوقت والتكلفة.

اجعل الملامح الطويلة قصيرة ومتينة كلما أمكن ذلك. المبدأ التوجيهي الجيد هو الحد من نسبة الارتفاع إلى السماكة إلى حوالي 4:1. على سبيل المثال، يجب ألا يزيد ارتفاع الجدار بسمك 4 مم عن 16 مم. إذا كانت هناك حاجة إلى تصميم أطول، أضف أضلاعاً أو مجمّعات أو تدويرات تدريجية لتقويته. تعمل هذه التعديلات على تحسين الصلابة وتسمح بتشغيل آلي أسرع وأكثر ثباتًا.

وصول الأداة هو مصدر قلق آخر. فالأدوات الطويلة مرنة ويمكن أن تنحرف، مما يتسبب في حدوث قطع غير متساوٍ. وللتعويض عن ذلك، يجب على الميكانيكيين إبطاء معدلات التغذية وإجراء عدة تمريرات سطحية. وهذا يزيد من الوقت وتآكل الأدوات. يتيح لك تصميم ميزات أقصر استخدام أدوات أقصر وأكثر صلابة، مما يحسن الدقة ويقلل الاهتزاز.

7. تقليل إعدادات الماكينة إلى الحد الأدنى

في كل مرة يتم فيها تغيير موضع القطعة أو إعادة تثبيتها بالقطع، تتباطأ الماكينات. يتطلب كل إعداد محاذاة ومعايرة وفحوصات للحفاظ على الدقة. يستغرق ذلك وقتًا ويزيد من خطر حدوث أخطاء أو انحراف التفاوت المسموح به. المزيد من الإعدادات يعني ارتفاع التكاليف.

تصميم القِطع المراد تشكيلها آليًا في إعداد واحد أو بأقل قدر من إعادة التموضع. الميزات التي يمكن الوصول إليها من جانب واحد أو جانبين هي الأسهل. بالنسبة للأجزاء المعقدة، فكر في تقسيمها إلى مكونات أبسط يمكن تشكيلها آليًا بشكل منفصل ثم تجميعها. يقلل ذلك من وقت التصنيع الآلي ويحسن الدقة ويقلل من تكاليف العمالة.

يمكن أن تساعد الماكينات بنظام التحكم الرقمي متعددة المحاور في ذلك، حيث إنها تصل إلى أوجه متعددة دون إعادة التثبيت. ولكن الماكينات خماسية المحاور أكثر تكلفة في الساعة. استخدمها فقط إذا كان التصميم يبرر ذلك. يمكن أن تؤدي التعديلات الطفيفة، مثل محاذاة الثقوب أو الفتحات على نفس المستوى، في كثير من الأحيان إلى التخلص من الإعدادات الإضافية على ماكينة قياسية ذات 3 محاور.

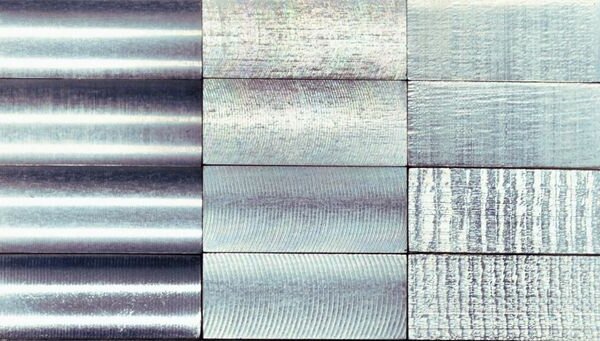

8. تحديد تشطيب سطح واحد

تزيد التشطيبات السطحية المتعددة على جزء واحد من وقت التصنيع الآلي وتكلفته. تحتاج كل تشطيبات إلى مسارات أدوات منفصلة، وممرات إضافية، وأحيانًا أدوات إضافية أو تلميع. يؤدي التبديل بين التشطيبات إلى إبطاء الإنتاج وإضافة وقت العمل والإعداد والفحص. يؤدي استخدام تشطيب واحد متسق إلى تبسيط التصنيع الآلي وخفض التكاليف.

عند التصميم، حدد الأسطح التي تحتاج إلى دقة أو نعومة عالية وقم بتطبيق تلك اللمسة النهائية بشكل موحد. يمكن للمناطق الأخرى التي لا تؤثر على الوظيفة أو المظهر أن تشترك في نفس التشطيب. وهذا يجنبك العمل الإضافي مع الحفاظ على الجودة حيثما كان ذلك مهمًا.

يساعد توحيد تشطيب السطح أيضًا في اختيار الأداة وسرعات القطع. يمكن للميكانيكيين تحسين التغذية والسرعات للحصول على تشطيب متناسق عبر الجزء، مما يقلل من تآكل الأداة والأخطاء. كما أنه يجعل فحوصات الجودة أسهل ويضمن نتائج قابلة للتكرار في الإنتاج الضخم.

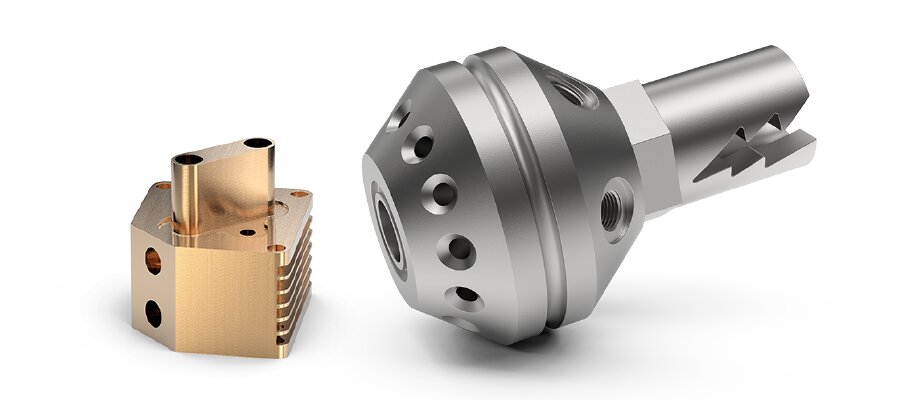

9. تحديد مواد التصنيع الآلي الحر

يمكن أن يؤثر اختيار المادة المناسبة بشكل كبير على تكاليف التصنيع الآلي باستخدام الحاسب الآلي. تقطع مواد التصنيع الحر بسهولة، وتنتج عددًا أقل من البُرادة وتتآكل الأدوات ببطء أكبر. تسمح بتغذية أسرع وقطع أعمق، مما يقلل من زمن الدورة ويحسن الكفاءة. أما المعادن الأكثر صلابة أو الغريبة فتبطئ من عملية التصنيع الآلي، وتتآكل الأدوات بشكل أسرع، وتتطلب المزيد من التمريرات، مما يزيد من التكلفة.

بالنسبة للمعادن، يعتبر الألومنيوم أو النحاس الأصفر أو بعض أنواع الفولاذ خيارات جيدة. تحتوي هذه السبائك على إضافات تعمل على تحسين تكسير البُرادة وتقليل تراكم الحرارة. يكون التصنيع بالقطع أكثر سلاسة ويمكن التنبؤ به بشكل أكبر، مما يقلل من خطر تلف الأداة أو عيوب القِطع.

تقلل مواد التصنيع الحر أيضًا من الصيانة ووقت التعطل. تتكسر البُرادة إلى قطع أصغر، مما يجعل التنظيف أسهل ويمنع التراكم في مزامير الأدوات. وهذا يحافظ على تشغيل الماكينات بكفاءة ويقلل من الحاجة إلى الفحص المستمر أو استبدال الأدوات.

10. إزالة النص غير الوظيفي

يمكن أن يؤدي النص أو الشعارات أو العلامات التي لا تؤدي وظيفة إلى زيادة تكاليف التصنيع باستخدام الحاسب الآلي. نقش أو النقش يضيف مسارات أدوات إضافية ووقتًا إضافيًا للماكينة ويبطئ الإنتاج. كل تمريرة تبلي الأدوات وقد تتطلب المزيد من عمليات الفحص. إزالة النص غير الضروري يقلل من التعقيد ويقلل من أزمنة الدورات.

ركز على العلامات الأساسية، مثل أرقام الأجزاء أو مراجع التجميع أو الملصقات الهامة. تجنب النقوش أو الشعارات الزخرفية ما لم يكن لها غرض وظيفي أو تنظيمي. يتيح تبسيط مناطق النص للميكانيكيين الحفاظ على تغذية أسرع واستخدام متسق للأدوات، مما يقلل من تكاليف العمالة والأدوات.

يمكن أن يؤدي وضع جميع النصوص المطلوبة في موقع واحد إلى تقليل عمليات الإعداد. بدلاً من نقش أوجه متعددة، اجمع النص على سطح واحد يسهل الوصول إليه. وهذا يقلل من إعادة التموضع، ويقلل من وقت تعطل الماكينة، ويقلل من خطر حدوث أخطاء أو اختلال في المحاذاة.

كيف تجعل أجزاء CNC الخاصة بك أكثر فعالية من حيث التكلفة؟ يُرجى إرسال ملفات CAD الخاصة بكوسيراجع مهندسونا تصميمك بحثًا عن طرق لتوفير الوقت وتقليل التكاليف. سنقدم لك نصائح عملية حول المواد والتفاوتات واستراتيجيات التصنيع الآلي. أرسل ملفاتك وأسئلتك بالبريد الإلكتروني إلى sales@goodsheetmetal.comوسيساعدك فريقنا في العثور على أفضل الحلول لمشروعك.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.