في كل عام، يكلف التآكل الشركات المصنعة المليارات من خسائر الإنتاجية والاستبدال ومطالبات الضمان. بالنسبة لمنتجات الصفائح المعدنية، تبدأ المشكلة صغيرة - بقعة صدأ، بقعة صدأ، بقعة بالقرب من مفصل - ولكنها غالبًا ما تنتهي بضعف الهيكل، أو شكاوى العملاء، أو تعطل الجزء بالكامل.

التآكل أكثر من مجرد مشكلة تجميلية. فهو يهدد القوة والموثوقية والتأريض الكهربائي. وبمجرد أن يبدأ التآكل، عادةً ما تتجاوز تكاليف الإصلاح الوفورات الناتجة عن المواد الأرخص أو الطلاءات التي لم يتم استخدامها. لهذا السبب تعالج المشاريع الناجحة التآكل في مرحلة التصميم، وليس بعد الإنتاج.

يتطلب تصميم أجزاء الصفائح المعدنية المقاومة للتآكل ثلاث ركائز رئيسية: اختيار المادة المناسبة، وتشكيل الأجزاء لتجنب مصائد الرطوبة، واختيار الطلاء والتشطيبات المناسبة. عندما تتوافق هذه القرارات في وقت مبكر، تدوم الأجزاء لسنوات أطول، وتنخفض الصيانة، وتزداد موثوقية العلامة التجارية.

فهم التآكل في الصفائح المعدنية

التآكل هو تفاعل طبيعي بين المعدن وبيئته. ويحدث عندما تفقد ذرات الفلز إلكتروناته، مكونةً أكاسيد أو هيدروكسيدات أو أملاح.

أنواع التآكل الشائعة

التآكل المنتظم ينتشر بالتساوي على سطح ما. يمكن التنبؤ به وعادة ما ينتج عن التعرض المستمر للهواء والرطوبة. ويمكن أن يؤدي الطلاء والصيانة المنتظمة إلى إبطائه بشكل كبير.

تآكل التنقر تشكل ثقوبًا صغيرة ولكن عميقة يمكنها اختراق الصفائح المعدنية الرقيقة بسرعة. وغالباً ما تتسبب البيئات الغنية بالكلوريد، مثل المناطق الساحلية أو مواد التنظيف الكيميائية، في حدوثها. يمكن أن تنمو حفرة واحدة من خلال صفيحة معدنية قطرها 1 مم في أقل من عام إذا تُركت دون مراقبة.

تآكل الشقوق يحدث عندما تحبس الفجوات أو التداخلات سائلًا راكدًا، مثل ما يحدث تحت الحشيات أو بين الوصلات المبرشمة. تنخفض مستويات الأكسجين داخل هذه الفراغات، مما يخلق بيئة محلية عدوانية.

التآكل الجلفاني عندما يتلامس معدنان مختلفان في سائل موصل. يتآكل المعدن الأقل نبلاً بشكل أسرع. على سبيل المثال، يمكن أن يؤدي استخدام براغي من الفولاذ الكربوني على ألواح الألومنيوم إلى ظهور خطوط صدأ مرئية في غضون أشهر.

التشقق الناتج عن التآكل الإجهادي (SCC) يحدث عندما يتحد إجهاد الشد مع وسط تآكل. قد تتطور مناطق اللحام أو الزوايا المنحنية ببطء إلى شقوق دقيقة تؤدي إلى فشل مفاجئ.

العوامل البيئية ومستويات المخاطر

يعتمد معدل التآكل بشكل كبير على بيئة الجزء. فيما يلي مرجع عام لفئات التعرض النموذجية:

| البيئة | أمثلة على الشروط | خسارة المواد النموذجية (الفولاذ الطري) | المواد الموصى بها |

|---|---|---|---|

| التحكم في الأماكن المغلقة | غرفة مكيّفة الهواء | <0.01 مم/سنة | الفولاذ الطري والألومنيوم المطلي |

| المناطق الحضرية في الهواء الطلق | أمطار من حين لآخر، تلوث منخفض | 0.02-0.05 مم/سنة | فولاذ مطلي بالزنك، 304 مقاوم للصدأ |

| صناعي | الغازات الحمضية، الرطوبة العالية | 0.05 - 0.1 مم/سنة | 316 ستانلس ستيل 316، ألومنيوم مؤكسد |

| بحري/ساحلي | ضباب ملحي ورطوبة عالية | 0.1-0.2 مم/سنة | 316 ستانلس ستيل 316، تيتانيوم |

توضح هذه القيم لماذا يمكن أن تؤدي الترقية الطفيفة في المواد إلى تحقيق وفورات كبيرة على مدى عمر الجزء. قد تدوم اللوحة المصنوعة من الفولاذ الخفيف من 2-3 سنوات في الهواء الطلق، في حين أن اللوحة المصنوعة من الفولاذ المقاوم للصدأ 316 في نفس الموقع قد تتجاوز 20 عامًا.

اختيار المواد المناسبة

يشكل اختيار المواد أساس مقاومة التآكل. يمكن أن تضيف الطلاءات والتشطيبات حماية إضافية، ولكن إذا تآكل المعدن الأساسي بسهولة، فسيكون الأداء على المدى الطويل محدودًا دائمًا.

الفولاذ المقاوم للصدأ

الفولاذ المقاوم للصدأ هو العمود الفقري للتصميم المقاوم للتآكل. يشكل محتواها العالي من الكروم طبقة أكسيد ذاتية الإصلاح تمنع وصول الأكسجين والماء إلى سطح المعدن.

- 304 مقاوم للصدأ يوفر حماية شاملة جيدة للاستخدام الداخلي والخارجي الخفيف.

- 316 مقاوم للصدأ يضيف الموليبدينوم، مما يحسن من مقاومة الكلوريدات والأحماض، وهو مثالي للبيئات البحرية أو الكيميائية.

- يمكن للحاوية غير القابلة للصدأ المخمّدة بشكل صحيح أن تظل خالية من الصدأ لمدة 15-25 سنة حتى في حالة التعرض الخارجي.

سبائك الألومنيوم

يطور الألومنيوم طبقة أكسيد طبيعية تغلق السطح. وهو خفيف الوزن وسهل التشكيل ومتوفر على نطاق واسع في درجات مثل 5052 و6061.

لمزيد من الحماية والمظهر، يزيد الطلاء بالأكسيد من سماكة الأكسيد إلى 10-25 ميكرومتر، أو حتى 50 ميكرومتر للأجزاء الصناعية.

ومع ذلك، يجب ألا يلامس الألومنيوم النحاس أو الفولاذ مباشرةً؛ حيث تمنع الغسالات أو الطلاءات العازلة التفاعلات الجلفانية.

النحاس والنحاس

يقاوم النحاس وسبائكه التآكل في الغلاف الجوي والصناعي، مما يشكل زنجاراً أخضر ثابتاً يحمي السطح. وغالباً ما يتم اختيار النحاس الأصفر عندما تكون الموصلية والجاذبية البصرية مهمة.

على الرغم من أن هذه المواد أثقل وأكثر تكلفة، إلا أنها متينة في التطبيقات المعمارية أو الكهربائية أو التزيينية.

سبائك التيتانيوم والنيكل

بالنسبة للمواد الكيميائية القاسية أو التعرض البحري القاسي، توفر سبائك التيتانيوم والنيكل ثباتاً لا مثيل له. حيث يقاوم التيتانيوم الأحماض والقلويات والمياه المالحة مع الحفاظ على قوته في درجات الحرارة المرتفعة.

تصمد سبائك النيكل مثل Inconel في البيئات القاسية التي تفشل فيها المعادن الأخرى - على الرغم من أنها أصعب في التشغيل الآلي وأكثر تكلفة بكثير.

تحقيق التوازن بين الأداء والتكلفة والتصنيع

إن اختيار مادة مقاومة للتآكل لا يتعلق فقط باختيار الخيار الأقوى. فالاختيار الأفضل يوازن بين الأداء والتكلفة وقابلية التصنيع.

على سبيل المثال:

- تزيد تكلفة الفولاذ المقاوم للصدأ 316 عن الفولاذ الطري بحوالي ضعفين عن الفولاذ الطري ولكنه قد يوفر 10 أضعاف عمر الخدمة.

- يوفر الألومنيوم المؤكسد حماية جيدة مع انخفاض الوزن وتكاليف التصنيع.

- يظل الفولاذ الطري اقتصاديًا عند إقرانه بالجلفنة أو الطلاء بالمسحوق في البيئات غير العدوانية.

عند الشك، قارن التكلفة الإجمالية لدورة الحياة، وليس فقط سعر الشراء. فالقطعة المتينة التي تتجنب الاستبدال كل بضع سنوات غالباً ما تدفع ثمنها بسرعة.

التصميم من أجل الصرف والتهوية وقابلية التنظيف

يحدد اختيار المواد الأساس لمقاومة التآكل، ولكن الهندسة تحدد مدة استمرار هذه الحماية. يسمح الجزء المصمم جيدًا بتصريف المياه ودوران الهواء ووصول الطلاء إلى كل سطح.

منع احتباس الرطوبة

الماء هو الوقود الأساسي للتآكل. فبمجرد استقراره على سطح ما، يعمل الأكسجين والملوثات على تسريع تآكل المعادن. لتقليل هذا الخطر، قم بتشكيل المكونات بحيث يمكن تصريف السوائل بحرية.

تجنب الأسطح الأفقية المسطحة والجيوب العميقة والزوايا الحادة. وبدلاً من ذلك، استخدم منحدرات بزاوية 3° - 5° على الألواح الأفقية والانحناءات المستديرة والقنوات المفتوحة التي تعزز تدفق الهواء.

بالنسبة للمبيتات الخارجية، أضف فتحات تصريف عند أدنى النقاط ووضعها بعيدًا عن المناطق الكهربائية أو التجميلية. يمكن لتغيير بسيط في التصميم، مثل إضافة شفة مائلة، أن يطيل عمر الطلاء لعدة سنوات.

تجنب الشقوق والفجوات

تعمل الشقوق مثل المفاعلات الكيميائية الصغيرة. تتجمع الرطوبة والغبار بالداخل، وينخفض الأكسجين ويتسارع التآكل. تعتبر التداخلات الضيقة أو وصلات الحشية أو طبقات اللحام الموضعي من الأسباب الشائعة.

كلما أمكن، استخدم اللحامات المستمرة بدلاً من اللحامات المتعددة. إذا كانت الوصلات المثبتة بمسامير ضرورية، فقم بإغلاقها بحشوات غير ماصة أو مانع تسرب مقاوم للتآكل.

حافظ على خلوص 0.5 مم كحد أدنى بين الألواح المتداخلة لتدفق الهواء أو الصرف. يجب استبدال الزوايا الداخلية الحادة بأنصاف أقطار صغيرة للمساعدة في التنظيف وتغطية الطلاء.

التصميم من أجل التنظيف والتهوية

يؤدي التنظيف المنتظم إلى إبطاء التآكل بشكل كبير - ولكن فقط إذا كان الوصول إلى الأسطح متاحاً. عندما تصميم العبوات أو الإطارات، اترك مساحة لأدوات التنظيف أو الفحص أو تدفق الهواء.

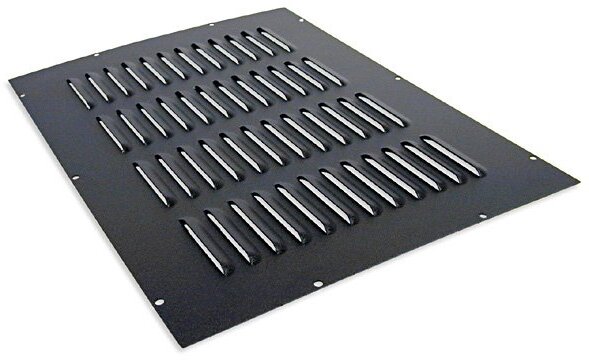

تساعد فتحات التهوية أو فتحات التهوية على معادلة الرطوبة ودرجة الحرارة داخل العلب، مما يقلل من التكثيف. يمكن لبعض الفتحات الصغيرة أن تمنع الرطوبة المحتبسة دون التأثير على الهيكل أو تصنيف الحماية.

تشطيب الأسطح والطلاءات الواقية

حتى مع وجود مواد وهندسة مثالية، لا تزال هناك حاجة إلى حاجز موثوق به. تشطيبات السطح يخلق تلك الطبقة الدفاعية النهائية. تعتمد اللمسة النهائية الصحيحة على ظروف التعرض والتكلفة والأهداف الجمالية.

التشطيبات الواقية الشائعة

مسحوق الطلاء

يطبق طلاء المسحوق مسحوقًا مشحونًا كهربائيًا معالجًا تحت الحرارة. والنتيجة هي طبقة متينة بسماكة 60-120 ميكرومتر. وهي تقاوم الأشعة فوق البنفسجية والخدوش ومعظم المواد الكيميائية، مما يجعلها مناسبة للخزانات الخارجية ومرفقات الماكينات. يوفر عمر خدمة طويل بتكلفة معتدلة.

الأنودة (للألومنيوم)

تعمل الأنودة على زيادة سماكة طبقة الأكسيد الطبيعي إلى 10-25 ميكرومتر (قياسي) أو 40-50 ميكرومتر (صناعي). يرتبط الأكسيد بإحكام مع المعدن الأساسي، مما يحسّن المقاومة ويسمح بالتلوين. يمكن للأجزاء المؤكسدة بأكسيد صلب أن تدوم لأكثر من عقد من الزمن في الهواء الطلق بأقل قدر من التلاشي.

الطلاء بالزنك والجلفنة بالغمس الساخن

يحمي الزنك الفولاذ من خلال التآكل القرباني - تتآكل طبقة الزنك أولاً. الطلاء المجلفن بالكهرباء (5-25 ميكرومتر) هو الأفضل للأجزاء الداخلية. تتحمل الطلاءات بالغمس الساخن (حتى 100 ميكرومتر) الاستخدام الخارجي أو البحري الثقيل. تدوم الطبقة المجلفنة 100 ميكرومتر عادةً من 15 إلى 20 سنة في البيئات المعتدلة.

التلميع الكهربائي والتخميل (للفولاذ المقاوم للصدأ)

يزيل التلميع الكهربائي الشوائب السطحية والخشونة الدقيقة، بينما يعمل التخميل على إعادة بناء طبقة أكسيد الكروم المفقودة أثناء اللحام أو التشغيل الآلي. ويعملان معًا على تعزيز متانة ونظافة الفولاذ المقاوم للصدأ بشكل كبير - وهو ما يجعلها مثالية للتركيبات الطبية أو الغذائية أو البحرية.

الطلاء والبرايمر

توفر دهانات الإيبوكسي والبولي يوريثان تشطيبات مرنة ومقاومة للمواد الكيميائية. تعمل الطلاءات الأولية الغنية بالزنك كحاجز وقائي إضافي للصلب الطري قبل الطلاء النهائي. غالبًا ما يضاعف نظام متعدد الطبقات - الطلاء التمهيدي بالإضافة إلى الطلاء العلوي - من عمر التآكل مقارنةً بطبقة نهائية واحدة.

مطابقة الطلاءات مع البيئة

| البيئة | تشطيبات مناسبة | العمر التقريبي |

|---|---|---|

| داخلي (جاف) | طلاء الزنك، طلاء الزنك، طلاء مسحوق خفيف | 5-10 سنوات |

| في الهواء الطلق (حضري) | طلاء المسحوق، والأكسدة، والجلفنة بالغمس الساخن | من 10 إلى 20 سنة |

| البحرية/الصناعية | 316 غير قابل للصدأ مع طلاء كهربائي وأكسيد ثقيل ونظام متعدد الطلاءات | 15-25 سنة |

مقدرة في إطار دورات الصيانة المعتادة

يجب على المصممين أيضًا مراعاة سماكة الطلاء. قد تؤثر طبقة 0.004 ″ (100 ميكرومتر) على التفاوتات في المفصلات أو الألسنة أو الفتحات. تمنع نمذجة الطلاء في CAD مشاكل المحاذاة أثناء التجميع.

تعديلات التصميم ما قبل التشطيبات النهائية

يعمل تشطيب السطح بشكل أفضل عند التخطيط المبكر. أضف مناطق إخفاء حول الثقوب الملولبة أو التلامسات الكهربائية، والثقوب الصغيرة للتعليق أثناء الطلاء. تجنب التجاويف العميقة التي تحبس المسحوق أو سائل الطلاء.

من خلال التفكير في التشطيب قبل التصنيع، فإنك تضمن تغطية كاملة وسماكة متسقة وتكاليف أقل لإعادة العمل.

اعتبارات التصنيع والعمليات

يمكن أن يحافظ التصنيع على مقاومة التآكل أو يدمرها. يؤثر كل من القطع واللحام والمناولة على سلوك السطح أثناء الخدمة. يحافظ انضباط العملية على الحماية سليمة من النموذج الأولي إلى التجميع النهائي.

التحكم في المناطق المتأثرة بالحرارة

حرارة عالية أثناء لحام أو القطع بالليزر يمكن أن يضعف مقاومة التآكل عن طريق تغيير البنية المجهرية للمعدن. في الفولاذ المقاوم للصدأ، يتسبب ارتفاع درجة الحرارة في التحسس، حيث تتكون كربيدات الكروم وتقلل من طبقة الأكسيد الواقية.

لمنع ذلك:

- استخدم مدخلات حرارة مضبوطة ومسارات لحام قصيرة.

- بارد بين التمريرات.

- تنظيف مناطق اللحام وتخميلها بعد الانتهاء.

- يضمن ترميم طبقة الأكسيد مقاومة الوصلة الملحومة للتآكل وكذلك المادة الأساسية.

تقليل خشونة السطح والتلوث إلى الحد الأدنى

تحتفظ الأسطح الخشنة أو الملوثة بالرطوبة والأوساخ. بعد القطع أو الطحن، قم بإزالة الحواف وتلميع المناطق المكشوفة. يحسّن السطح الأملس Ra ≤ 1.6 ميكرومتر من التصاق الطلاء وأداء التآكل.

تعامل مع الأجزاء غير القابلة للصدأ بقفازات نظيفة؛ حتى بصمات الأصابع يمكن أن تترك رواسب كلوريد تسبب بقع الصدأ. نظف بالمذيبات المحايدة قبل الطلاء.

السحابات وممارسات التجميع

غالباً ما تصبح السحابات أضعف حلقات التآكل. قم بمطابقة المواد كلما أمكن - مسامير غير قابلة للصدأ للألواح غير القابلة للصدأ، والفولاذ المطلي للهياكل المجلفنة.

عندما لا يمكن تجنب المعادن غير المتشابهة، اعزلها بغسالات نايلون أو فواصل بلاستيكية أو طبقات مانعة للتسرب.

قم بتطبيق عزم دوران منتظم لتجنب الفجوات الصغيرة حيث يتجمع الماء. يمكن أن يؤدي الضغط غير المتساوي إلى حبس الرطوبة والتسبب في حدوث هجوم موضعي.

الفحص أثناء العملية ومراقبة الجودة

تؤكد فحوصات الجودة أن تدابير الحماية تظل سليمة طوال فترة الإنتاج.

- سُمك الطلاء تضمن الاختبارات تغطية متسقة.

- اختبار الرذاذ الملحي (ASTM B117) التحقق من العمر المتوقع.

- الفحوصات البصرية التقط الرقائق، أو الحروق، أو اللمسات النهائية المفقودة مبكراً.

- كل خطوة فحص تمنع إعادة العمل المكلفة أو الأعطال الميدانية في وقت لاحق.

استراتيجيات التصميم المتقدمة

لا يتوقف التصميم لمقاومة التآكل بمجرد الانتهاء من التصنيع. فالأداء على المدى الطويل يعتمد على كيفية دعم التصميم للفحص والصيانة والتغيرات البيئية مع مرور الوقت.

التعاون المبكر بين التصميم والتصنيع

تعود معظم مشاكل التآكل إلى سوء التواصل بين الهندسة والإنتاج. قد يحدد المصممون طبقات ضيقة، أو تجاويف صغيرة، أو أسطحًا يستحيل طلاؤها بالتساوي. وبمجرد بدء التصنيع، يصبح إصلاح هذه المشاكل مكلفًا.

يؤدي إشراك مهندسي التصنيع في وقت مبكر إلى تجنب إعادة العمل. تحدد مراجعة سوق دبي المالي (التصميم من أجل قابلية التصنيع) المخاطر مثل اللحامات التي يتعذر الوصول إليها أو زوايا التصريف الرديئة أو التشطيبات غير المتوافقة مع الهندسة.

على سبيل المثال، يمكن أن يؤدي استبدال الألواح المتداخلة بشفاه مطوية إلى التخلص من مناطق الشقوق مع تبسيط الطلاء والتجميع.

يضمن التعاون المبكر أيضًا توفر المواد وطرق القطع والطلاءات المناسبة في سلسلة التوريد. يمكن لبضع دقائق من المراجعة المشتركة أن تمنع سنوات من التآكل الميداني.

الصيانة وتخطيط دورة الحياة

حتى أفضل تصميم يحتاج إلى عناية خلال فترة خدمته. يمكن لنقاط الوصول البسيطة وبدلات التنظيف البسيطة أن تضاعف من مقاومة التآكل عملياً.

- إضافة نوافذ فحص أو أغطية قابلة للإزالة لإجراء فحوصات مرئية سهلة.

- تصميم وحدات أو ألواح قابلة للاستبدال بحيث يمكن تبديل الأسطح التالفة بدلاً من التخلص منها.

- تحديد فترات التنظيف الروتينية: يمكن أن يقلل الشطف كل ثلاثة أشهر في البيئات الساحلية من ترسبات الملح بنسبة 80%.

الصيانة المخطط لها ليست جهدًا ضائعًا - فهي جزء من التصميم. فمن خلال التخطيط لكيفية فحص المنتج وصيانته، يضمن المهندسون تطابق الأداء في العالم الحقيقي مع هدف التصميم.

اختبار دورة الحياة والتحقق منها

يجب إثبات مقاومة التآكل، وليس افتراضها. تؤكد الاختبارات المعملية ما إذا كان أداء المواد والطلاءات كما هو متوقع.

- اختبار رش الملح (ASTM B117): تعريض العينات للضباب الملحي المستمر لمحاكاة الظروف البحرية.

- غرفة الرطوبة (ASTM D2247): يتحقق من سلامة الطلاء تحت الرطوبة المستمرة.

- اختبارات التآكل الدوري: دورات رطبة وجافة بالتناوب لمحاكاة التجوية اليومية.

بالنسبة للتركيبات غير القابلة للصدأ، فإن الفحص البصري لتغير اللون أو أكسدة اللحام له نفس القيمة. حتى التحولات الطفيفة في اللون يمكن أن تشير إلى مناطق متأثرة بالحرارة أو تلوث السطح.

الفوائد الاقتصادية طويلة الأجل

غالبًا ما يضيف التصميم لمقاومة التآكل تكلفة إضافية مقدمًا، ولكنه يؤتي ثماره على مدى عمر المنتج. فاستبدال حاوية متآكلة بعد ثلاث سنوات يكلف أكثر بكثير من استخدام سبيكة أو طلاء أفضل من البداية.

ضع في اعتبارك مقارنة بسيطة:

- خزانة من الفولاذ المعتدل: $100 لكل وحدة، متوسط العمر الافتراضي 3 سنوات.

- خزانة 316 غير قابلة للصدأ: $180 لكل وحدة، متوسط العمر الافتراضي 20 سنة.

على مدى عشر سنوات، يكلف الإصدار غير القابل للصدأ 40% أقل في السنة مع تجنب وقت التعطل وإعادة الطلاء وشكاوى العملاء. بالنسبة لمصنعي المعدات الأصلية ومصنعي المعدات، يُترجم هذا إلى عدد أقل من مكالمات الخدمة وسمعة أقوى من حيث الموثوقية.

تقلل الأجزاء المتينة أيضًا من الأثر البيئي من خلال تقليل النفايات وتكرار الاستبدال، وهو عامل متزايد الأهمية بالنسبة للمشترين العالميين.

خاتمة

تبدأ الوقاية من التآكل في نموذج التصميم بمساعدة الحاسوب وتنتهي في الميدان. كل التفاصيل - من سبيكة المادة إلى انحدار فتحة التصريف - تؤثر على كيفية بقاء المنتج في بيئته.

من خلال دمج التحكم في التآكل في اختيار المواد والهندسة والتشطيب والتصنيع، يحول المهندسون المتانة إلى ميزة تصميمية بدلاً من كونها فكرة ثانوية.

إذا كنت ترغب في إنشاء أجزاء من الصفائح المعدنية التي تحافظ على ثباتها في البيئات القاسية، يمكن لفريقنا في Shengen مساعدتك. فنحن نقدم لك مراجعات كاملة لسوق دبي المالي، ونقترح المواد المناسبة، ونرشدك إلى التشطيبات السطحية التي تزيد من عمر الخدمة وتقلل التكاليف على المدى الطويل. اتصل بنا للتحدث عن مشروعك والحصول على مراجعة مجانية للتصميم.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.