يعد التشقق أحد أكثر المشاكل شيوعًا وتكلفة في تشكيل الصفائح المعدنية. عندما يظهر التشقق، عادةً ما يصبح الجزء غير قابل للاستخدام، مما يؤدي إلى إهدار المواد، والعمالة الإضافية، وزيادة تكاليف الإنتاج. حتى الشقوق السطحية الطفيفة يمكن أن تقلل من القوة وتسبب الفشل أثناء التجميع أو الاستخدام اللاحق. هذه المشاكل تقلل من الجودة والكفاءة على حد سواء، لذا فإن منع التشققات هو محور التركيز الرئيسي في تصنيع المعادن.

لا تحدث التشققات بشكل عشوائي. فهي تنتج عن أسباب محددة يمكن تحديدها والسيطرة عليها. من خلال فهم هذه العوامل، يمكنك اتخاذ خطوات عملية للحفاظ على الأجزاء الخاصة بك قوية وخالية من التشققات.

فهم التشققات في تشكيل الصفائح المعدنية

تكشف الشقوق عن كيفية تفاعل المعدن تحت الضغط. يساعد فهم متى ولماذا تتشكل على تحسين دقة التصميم والتشكيل على حد سواء.

ما هي التشققات في التشكيل?

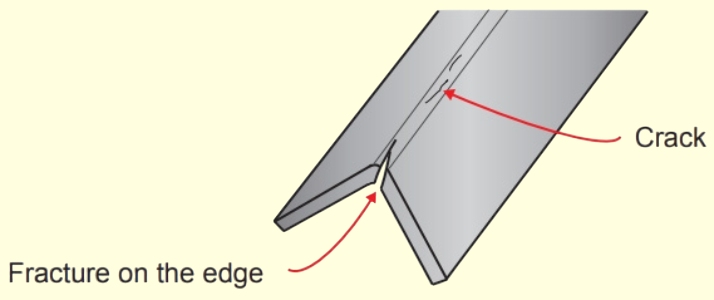

الشقوق هي انشقاقات أو انفصالات مرئية على السطح المعدني تحدث عندما تكون الصفيحة غير قادرة على تحمل الضغط المطبق عليها. وغالباً ما تظهر أثناء الانحناء, التمدد، أو الرسم العميق. عند تجاوز حد الإجهاد، يتمزق المعدن بدلاً من أن يتشوه بسلاسة.

أثناء الثني، عادةً ما تتشكل الشقوق على الجانب الخارجي حيث يكون الشد أقوى. وفي السحب العميق، غالباً ما تظهر بالقرب من الزوايا أو المناطق شديدة التمدد.

لماذا تحدث التشققات?

تتشكل الشقوق عندما يتجاوز الضغط على المعدن قوة الشد. يزيد التزييت الضعيف من الاحتكاك بين الصفيحة والقالب، مما يزيد من المقاومة والإجهاد. يمكن أن يؤدي هذا الاحتكاك إلى حدوث تمزق موضعي. كما تزيد زوايا القالب الحادة أو أنصاف الأقطار الصغيرة من خطر التشقق. يمكن أن تؤدي التباينات في سُمك الصفيحة أو الضغط غير المتساوي من الأدوات البالية إلى تفاقم الوضع.

أنماط التصدع الشائعة

يمكن أن تظهر التشققات في عدة أشكال اعتمادًا على كيفية فشل المعدن. وغالباً ما تنشأ شقوق الحواف على طول الحواف المقطوعة أو المنفصلة أثناء الثني أو التشفيه لأن هذه الحواف تحتوي بالفعل على عيوب صغيرة من عملية القطع.

تتشكل الشقوق السطحية على الطبقة الخارجية من الصفيحة حيث يكون التوتر أقوى، وغالباً ما تظهر في المناطق المشدودة من ألواح السيارات. تمتد الشقوق العابرة للسمك بالكامل عبر الصفيحة، مما يؤدي إلى فشل كامل. وتحدث عادةً أثناء التشكيل الشديد أو عندما تكون المادة هشة للغاية.

العوامل المتعلقة بالمواد

لكل صفيحة معدنية حدودها. حيث تحدد قوتها وليونتها واتجاهها الحبيبي مدى إمكانية ثنيها أو تمددها قبل أن تتشقق.

خصائص المواد التي تؤثر على التشقق

تؤثر كل من الليونة والبنية الحبيبية والصلابة على سلوك المعدن أثناء التشكيل.

- ليونة يقيس مدى قدرة المعدن على التمدد قبل أن ينكسر. الألومنيوم والصلب الطري أكثر ليونة، مما يسمح لهما بالتشوه بسلاسة. وتميل المعادن ذات الليونة المنخفضة، مثل بعض أنواع الفولاذ المقاوم للصدأ أو السبائك المقواة، إلى التشقق عند ثنيها كثيراً.

- بنية الحبوب لها تأثير كبير على قابلية التشكيل. تعمل الحبيبات الدقيقة والمنتظمة على توزيع الإجهاد بالتساوي، مما يقلل من خطر حدوث تشققات. بينما تعمل الحبيبات الكبيرة أو غير المتساوية على تركيز الإجهاد، مما يجعل المعدن أضعف تحت الشد. يمكن للمعالجة الحرارية، والمعروفة أيضًا باسم التلدين، تحسين بنية الحبيبات واستعادة المرونة.

- صلابة على مدى سهولة تشوه المعدن. فالمعادن الأكثر صلابة تقاوم الانحناء ولكنها قد تنكسر إذا تعرضت لقوة مفرطة. أما المعادن الأكثر ليونة فهي أسهل في التشكيل ولكنها قد تفقد قوتها إذا تم تعريضها لقوة مفرطة. يضمن اختيار الصلابة المناسبة تحقيق توازن جيد بين القوة وقابلية التشكيل.

دور سُمك المادة

يغير سمك المادة من كيفية تفاعل الصفيحة تحت الضغط. يمكن للصفائح السميكة أن تتحمل حمولة أكبر وتقاوم التجاعيد، ولكنها تتطلب قوة تشكيل أعلى. إذا كان نصف قطر القالب صغيرًا جدًا، يمكن أن تؤدي هذه القوة إلى التشقق.

تنحني الألواح الرقيقة بجهد أقل ولكنها أكثر عرضة للتمزق، خاصةً في المناطق الممتدة. يجب على المهندسين مطابقة ضغط الأدوات وأنصاف أقطار الثني مع سُمك الصفيحة لمنع حدوث أعطال.

أهمية اتجاه الحبوب

يؤثر اتجاه الحبوب، المعروف أيضًا باسم اتجاه الدرفلة، بشكل كبير على التشوه. أثناء الدرفلة، تصطف الحبيبات مما ينتج عنه صفيحة ذات قوة مختلفة في اتجاهات مختلفة.

يزيد الانحناء الموازي للحبيبات من خطر التشقق لأن الحبيبات تتباعد عن بعضها البعض. أما الانحناء عبر الحبيبات فيوزع الضغط بشكل متساوٍ ويقلل من هذا الخطر. بالنسبة للانحناءات الضيقة أو السحوبات العميقة، قم دائمًا بضبط اتجاه الحبيبات بشكل صحيح لتحسين نجاح التشكيل.

متطلبات التصميم

التصميم الجيد يمنع التشقق حتى قبل بدء التشكيل. يساعد اختيار نصف قطر الانحناء الأمثل، وتباعد الثقب، وطرق التحكم في الإجهاد على منع العيوب في وقت مبكر من عملية التصنيع.

تحسين نصف قطر الانحناء وزواياه

مناسب نصف قطر الانحناء يسمح بتدفق المعدن بسلاسة دون تجاوز حد التمدد. عندما يكون نصف القطر صغيراً جداً، يتمدد السطح الخارجي أكثر من اللازم، مما يؤدي إلى حدوث تشققات. يعمل نصف القطر الأكبر على توزيع الضغط بشكل متساوٍ عبر الانحناء، مما يحسّن المتانة.

يجب أن يتطابق نصف قطر الانحناء دائمًا مع نوع المادة وسُمكها. يمكن للمعادن الأكثر ليونة، مثل الألومنيوم، التعامل مع الانحناءات الأكثر صلابة، بينما تتطلب المواد الأكثر صلابة، مثل الفولاذ المقاوم للصدأ، أنصاف أنصاف أقطار أوسع. المبدأ التوجيهي البسيط هو إبقاء نصف قطر الانحناء الداخلي مساوياً على الأقل لسُمك المادة.

وضع الفتحة ومسافة الحافة

تضعف الثقوب أو القواطع بالقرب من خطوط الانحناءات الصفيحة ويمكن أن تؤدي إلى حدوث تشققات. عندما ينحني المعدن، يتجمع الضغط حول حافة كل ثقب، خاصةً إذا كان قريبًا جدًا من الانحناء. يمكن أن يؤدي تركيز الضغط هذا إلى حدوث شرخ ينتشر إلى الخارج.

ولتقليل هذا الخطر، أبقِ الثقوب على الأقل ضعف سُمك المادة بعيدًا عن أي خط انحناء. بالنسبة للأجزاء عالية الضغط، تساعد إضافة الشرائح أو الزوايا المستديرة حول الثقوب على تقليل نقاط الضغط الحادة وتحسين قابلية التشكيل.

تصميم لتوزيع الإجهاد المنتظم

الإجهاد غير المتساوي هو سبب رئيسي للتشققات في الأجزاء المشكلة. أثناء عملية التصميم، احرص على توزيع الضغط بالتساوي على السطح. تجنب التغيرات المفاجئة في السماكة أو الزوايا الحادة التي تقطع تدفق المواد.

يقلل استخدام المنحنيات الملساء بدلاً من الزوايا المفاجئة من الإجهاد الموضعي. تزيد إضافة الأضلاع أو الشفاه في المناطق الضعيفة من الصلابة دون إضافة الكثير من الوزن. بالنسبة للأشكال الهندسية المعقدة، تعتبر محاكاة التشكيل أداة قيمة لتحديد مناطق تركيز الإجهاد وإجراء التصحيحات قبل الإنتاج.

تقنيات التشكيل لتقليل الشقوق إلى أدنى حد ممكن

تقوم طرق التشكيل المختلفة بتوزيع الضغط بطرق فريدة. يساعد اختيار العملية المناسبة على تشويه المعدن بسلاسة ويقلل من خطر التشقق.

التشكيل التزايدي

يقوم التشكيل التزايدي بتشكيل الصفيحة المعدنية تدريجياً بدلاً من تشكيلها دفعة واحدة. تتحرك أداة التشكيل على طول مسار مبرمج، وتضغط على الصفيحة بخطوات صغيرة. تقدم كل خطوة إجهادًا محدودًا، مما يسمح للمعدن بالتمدد بشكل متساوٍ.

يعمل هذا النهج بشكل جيد مع القِطع المعقدة أو العميقة حيث يمثل الحفاظ على سُمك موحد تحديًا. من خلال ضبط حجم الخطوة ومسار الأداة، يمكن للمهندسين التحكم في الضغط في المناطق الحرجة. تعمل العملية البطيئة والمتدرجة على تحسين الدقة وتقليل فرصة التشقق في المواد التي يصعب تشكيلها.

التشكيل الدافئ والتحكم في درجة الحرارة

تسخين المعدن قليلاً قبل التشكيل يزيد من ليونة المعدن. ويستفيد التشكيل الدافئ من ذلك عن طريق رفع درجة حرارة الصفيحة إلى مستوى متحكم فيه أقل من درجة انصهارها. تعمل الحرارة الزائدة على تليين المادة، مما يسهل ثنيها أو تمددها دون تلف.

يجب إدارة درجة الحرارة بعناية. فإذا كانت ساخنة للغاية، قد تضعف الصفيحة أو تتأكسد. وإذا كانت شديدة البرودة، فإنها تظل جامدة وعرضة للتشققات. تساعد أنظمة التسخين المنتظمة ومراقبة درجة الحرارة في الوقت الحقيقي في الحفاظ على الاتساق ومنع ارتفاع درجة الحرارة الموضعي.

التشكيل المائي والتشكيل المائي والتشكيل بالتمدد

يستخدم التشكيل المائي ضغط السوائل بدلاً من القالب الصلب لتشكيل المعدن. يتم تطبيق الضغط بالتساوي على السطح، مما يؤدي إلى تشوه سلس وموحد. ونظرًا لعدم وجود نقاط تلامس مع القالب الصلب، يتم تقليل الاحتكاك وتركيز الضغط بشكل كبير.

ومن ناحية أخرى، يقوم التشكيل بالتمدد بتمديد الصفيحة بإحكام على كتلة الشكل مع الحفاظ على شد ثابت. تضمن هذه الطريقة ترققًا متساويًا وتساعد على تجنب التجاعيد أو التشققات. وتتيح كلتا الطريقتين انسياب المعدن بشكل طبيعي، مع الحفاظ على سمك وجودة سطح متناسقة.

تحضير المواد وتهيئتها

يبدأ التشكيل الناجح قبل أول ضربة مكبس. تساعد المعالجة الحرارية المناسبة وتنظيف السطح والتحكم في الحبيبات على ثني المعدن وتمدده دون تشقق.

التلدين السليم

التلدين هي معالجة حرارية تستعيد الليونة المفقودة أثناء الشغل على البارد. عندما يتم دحرجة المعدن أو ثنيه أو ختمه بشكل متكرر، يصبح أكثر تعقيدًا وأكثر هشاشة. ويساعد تسخينه إلى درجة حرارة محددة ثم تبريده ببطء على إعادة ترتيب بنيته البلورية. تعمل هذه العملية على تحرير الإجهاد الداخلي واستعادة المرونة.

لكل معدن ظروف التلدين المثالية الخاصة به. فالألومنيوم، على سبيل المثال، يلين عند درجات حرارة أقل من الفولاذ. إذا كانت درجة الحرارة مرتفعة للغاية، يمكن أن تنمو الحبيبات بشكل كبير جدًا وتضعف المعدن. وإذا كانت منخفضة جدًا، يبقى الإجهاد المتبقي. يعد الحفاظ على العملية ضمن نطاق درجة الحرارة الصحيحة أمرًا بالغ الأهمية لتحقيق قابلية تشكيل جيدة.

تنظيف الأسطح ومعالجتها

يسمح السطح النظيف للمعدن بالتشوه بشكل متساوٍ. تزيد الملوثات مثل الصدأ، أو الزيت، أو طبقات الأكسيد من الاحتكاك بين القالب والصفيحة، مما قد يتسبب في حدوث تمزق أو شقوق صغيرة في السطح. قبل التشكيل، يتم تنظيف الصفائح باستخدام طرق مثل التخليل أو إزالة الشحوم أو السفع بالخردق.

يمكن أن تعزز المعالجات السطحية أيضًا الأداء. يقلل استخدام مواد التشحيم الخفيفة أو طلاء التحويل من الاحتكاك والتآكل أثناء عملية التشكيل. بالنسبة للفولاذ المقاوم للصدأ والألومنيوم، تساعد إزالة طبقات الأكسيد على ضمان تشكيل أكثر سلاسة واتساقًا.

تقنيات تنقية الحبوب

يعزز صقل الحبيبات من القوة والليونة، مما يجعل الصفيحة أقل عرضة للتشقق. وتساعد تقنيات مثل الدرفلة المضبوطة وإعادة التبلور والمعالجة الميكانيكية الحرارية على تكسير الحبيبات الكبيرة إلى حبيبات أصغر وموحدة. توزع الحبيبات الدقيقة الضغط بالتساوي وتؤخر تكوين التشققات.

في بعض السبائك، تتم إضافة عناصر مثل التيتانيوم أو الفاناديوم أو النيوبيوم للتحكم في حجم الحبيبات. تشكّل هذه العناصر جسيمات صغيرة تثبت حدود الحبيبات وتمنع النمو المفرط أثناء المعالجة الحرارية. وتساعد البنية المنتظمة ذات الحبيبات الدقيقة على ثني المعدن وتمدده بشكل متوقع دون حدوث عطل مفاجئ.

هل تريد تقليل التشقق في مشروع تشكيل الصفائح المعدنية التالي؟ يمكن لمهندسينا المتمرسين مساعدتك في تحقيق نتائج سلسة ودقيقة من خلال اختيار المواد المناسبة وعمليات التشكيل المحسّنة. قم بتحميل رسومات CAD الخاصة بك الآن للحصول على مراجعة مجانية لسوق دبي المالي وتشكيل تحليل جدوى مجاني.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.