يواجه العديد من المهندسين والمصممين اليوم نفس التحدي: صنع أجزاء ذات أشكال معقدة ومفصلة تظل دقيقة أثناء الإنتاج. ومع ازدياد صغر حجم التصاميم وتعقيدها، غالبًا ما تقصر طرق القطع التقليدية.

لقد أحدث القطع بالليزر ثورة في إنتاج هذه الأجزاء. فهي تجمع بين الدقة والسرعة والتحكم للتعامل مع التفاصيل الدقيقة التي كانت تبدو بعيدة المنال في السابق. سنتناول في هذه المقالة كيفية تعامل هذه التقنية مع الأشكال الهندسية المعقدة والحفاظ على الدقة في الصناعات التي تكون فيها الدقة أمرًا بالغ الأهمية.

العلم وراء دقة الليزر

تأتي دقة الليزر من التركيز الضيق والمستقر لشعاعه. يمكن لليزر تركيز الضوء في بقعة أصغر من جزء من المليمتر. الطاقة في تلك النقطة الصغيرة قوية بما يكفي لصهر أو تبخير المعدن على الفور على طول مسار القطع. ونظراً لعدم وجود تلامس مادي، فإن المادة القريبة لا تنحني أو تتشوه.

تتيح عملية عدم التلامس هذه دقة ممتازة. يقوم نظام التحكم بالكمبيوتر بضبط قوة الشعاع وموضعه في الوقت الحقيقي، مما يضمن تطابق كل ميزة مع التصميم الرقمي. ويمكن تحقيق تفاوتات في حدود بضعة ميكرونات، حتى على المعادن العاكسة أو الحساسة للحرارة.

التحكم الحراري هو عامل رئيسي آخر. من خلال ضبط قوة الشعاع وسرعة القطع، تظل الحرارة مركزة ومحدودة في منطقة صغيرة. وهذا يمنع التشقق أو الالتواء الذي يحدث غالبًا مع القطع الميكانيكي أو القطع بالبلازما. يكون القطع النهائي سلسًا ونظيفًا، وعادةً ما يتطلب القليل من أعمال التشطيب أو لا يتطلب أي أعمال تشطيب.

التحكم الدقيق: القوة والتركيز والسرعة

تعتمد دقة القطع على التحكم في ثلاثة عوامل رئيسية - الطاقة والتركيز والسرعة. يقوم المشغّلون بضبط هذه الإعدادات باستمرار لضمان بقاء كل التفاصيل دقيقة ومتسقة عبر التصميمات المعقدة.

ضبط الطاقة للمواد والسماكات المختلفة

تحدد طاقة الليزر مدى عمق وسرعة القطع بالشعاع. تتطلب الصفائح المعدنية الرقيقة طاقة أقل لتجنب الذوبان المفرط أو خلق حواف خشنة. تتطلب المعادن السميكة طاقة أعلى لتحقيق اختراق كامل.

تتفاعل المعادن المختلفة بشكل مختلف. يحتاج الفولاذ المقاوم للصدأ إلى طاقة أكبر لأنه يعكس جزءًا من طاقة الليزر. يبرد الألومنيوم بسرعة، لذلك غالبًا ما يزيد المشغلون من الطاقة أو يبطئون سرعة القطع للحفاظ على ثبات منطقة الذوبان. ويعكس النحاس الأصفر والنحاس المزيد من الضوء، لذلك يتم استخدام نبضات طاقة مضبوطة لمنع ارتفاع درجة الحرارة أو الحواف المحترقة.

إذا كانت الطاقة عالية جداً، يتسع القطع ويتحول السطح إلى خشن. وإذا كانت منخفضة للغاية، فقد لا تقطع المادة بالكامل. يتم تحقيق أفضل النتائج من خلال إيجاد التوازن حيث يفصل الليزر المعدن بشكل نظيف مع الحد الأدنى من الحرارة حول الحواف.

الضبط الدقيق لنقطة التركيز البؤري للحصول على دقة التفاصيل

التحكم في التركيز له تأثير كبير على الدقة. حيث يصل شعاع الليزر إلى أضيق نقطة له عند البؤرة، حيث تكون الطاقة أكثر تركيزًا. عندما تستقر هذه النقطة على السطح مباشرةً أو تحته بقليل، يظل القطع حادًا ومتسقًا.

بالنسبة للصفائح الرقيقة، يحافظ التركيز البؤري السطحي على سلاسة الحواف ويمنع الاحتراق. بالنسبة للمواد السميكة، تتحرك البؤرة البؤرية بشكل أعمق لضمان القطع الكامل لجميع الطبقات.

تساعد أنظمة التركيز البؤري التلقائي في الحفاظ على هذا التوازن على الأسطح المنحنية أو غير المستوية. فهي تقوم بضبط العمق البؤري في الوقت الحقيقي، مما يحافظ على ثبات الشعاع ويمنع التناقص. يسمح هذا التحكم الدقيق للقطع بالليزر بإنتاج منحنيات دقيقة وزوايا وميزات دقيقة.

موازنة السرعة مع جودة الحافة

تلعب السرعة أيضًا دورًا حيويًا في الجودة. إذا كانت الماكينة تتحرك بسرعة كبيرة، فقد لا يقوم الليزر بالقطع بالكامل، تاركًا حوافًا خشنة أو غير مكتملة. يمكن أن يؤدي التحرك ببطء شديد إلى تراكم الحرارة، مما يؤدي إلى توسيع الشق وتشويه المعدن قليلاً.

بالنسبة للأشكال المعقدة، تكون السرعات الأبطأ أكثر فعالية. فهي تمنح الليزر مزيدًا من التحكم في الزوايا الضيقة والمناطق الصغيرة حيث يتغير الاتجاه بسرعة. تساعد السرعات الأبطأ أيضًا على تقليل التراكم الخشن على الحافة السفلية.

تقوم أنظمة الليزر الحديثة بضبط سرعة القطع تلقائيًا بناءً على شكل وحجم كل ميزة. يضمن هذا التحكم الذكي كفاءة الإنتاج مع الحفاظ على جودة التفاصيل العالية. والنتيجة هي حواف نظيفة وناعمة وخطوط دقيقة حتى في أكثر الأنماط دقة.

دور التصميم بمساعدة الحاسوب في القطع بالليزر المعقد بالليزر

تبدأ كل عملية قطع دقيقة بتصميم رقمي مُعد جيدًا. يقوم مخطط CAD الواضح بتوجيه قاطع الليزر، مما يضمن حركة سلسة وهندسة دقيقة ونتائج متسقة.

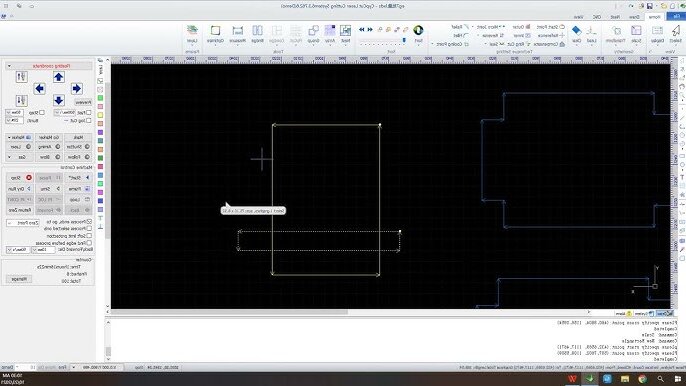

إعداد ملفات متجهات عالية الجودة

تتبع قواطع الليزر مسارات متجهة لتحريك الشعاع إلى المكان الذي يجب أن يذهب إليه بالضبط. تنسيقات الملفات مثل DXF وDWG وAI هي الأنسب لأنها تخزن الإحداثيات بدلاً من وحدات البكسل. وهذا يعطي الماكينة تعليمات دقيقة لكل خط ومنحنى وانعطاف.

المسارات النظيفة والكاملة ضرورية. يمكن أن تتسبب الخطوط المفتوحة أو الأشكال المتداخلة في حدوث قطع مزدوج أو فجوات أو حواف خشنة. قبل التصدير، يجب على المصممين التحقق من أن جميع الخطوط مغلقة ومبسطة. تساعد إزالة النقاط الإضافية أو المنحنيات غير الضرورية على تحرك القاطع بسلاسة أكبر.

من الضروري أيضًا التأكد من المقياس والوحدات الصحيحة. يمكن للملف الذي يظهر صحيحًا على الشاشة أن يعطي أبعادًا غير صحيحة إذا كانت إعدادات التصدير خاطئة. التسمية المتسقة للطبقة تجعل من السهل تحديد الأجزاء التي تحتاج إلى قطع, النقشأو التخطي يساعد الحفاظ على الملف منظمًا وبسيطًا على أداء الليزر بشكل أكثر كفاءة ودقة.

تقنيات التحسين للأشكال المعقدة

بعد التصميم، يحول التحسين الملف إلى خطة قطع فعالة. وتتمثل إحدى الطرق الرئيسية في التداخل - ترتيب أجزاء متعددة بإحكام على ورقة لاستخدام أكبر قدر ممكن من المواد. يقلل التداخل الجيد من الهدر ويقلل من وقت الإنتاج.

يعمل تعويض الكنتور على ضبط مسار القطع لمراعاة الشق - الخط الرفيع من المواد التي يزيلها الليزر. وهذا يضمن تطابق الأجزاء معًا بدقة، فلا هي ضيقة جدًا ولا هي فضفاضة جدًا.

تساعد تعديلات البداية والنهاية في التحكم في مكان وكيفية بدء الشعاع وإنهاء كل عملية قطع. البدء خارج الجزء قليلاً يمنع علامات الاحتراق ويحافظ على حدة الزوايا. بالنسبة للأنماط التفصيلية أو الكثيفة، تسمح عمليات الإدخال بزاوية قصيرة بانتقالات أكثر سلاسة بين عمليات القطع.

أنظمة الحركة المتقدمة وتثبيت الشعاع

تُبقي أنظمة الحركة الحديثة قواطع الليزر تتحرك بسلاسة ودقة. فهي تضمن تتبع كل كفاف ومنحنى وزاوية بمحاذاة مثالية وسرعة ثابتة وقوة ثابتة.

محركات مؤازرة عالية الدقة للتحكم في المسار السلس

تلعب المحركات المؤازرة دورًا مهمًا في الحفاظ على دقة القطع. فهي توجه رأس الليزر على طول المحورين X وY باستخدام التغذية الراجعة في الوقت الفعلي. تقوم أجهزة التشفير عالية الدقة بقياس الموضع والسرعة باستمرار، مما يسمح للنظام بتصحيح أي انحراف على الفور.

تخلق هذه التغذية الراجعة المستمرة زوايا نظيفة وانتقالات سلسة دون تردد أو اهتزاز. عند قطع الأشكال المعقدة، يقلل التحكم المؤازر من التجاوزات ويحافظ على تفاوتات ضيقة في كل منحنى. والنتيجة هي تشطيب حافة متناسق مع عدم وجود علامات متدرجة بين المسارات.

في أعمال القطع الدقيق - مثل الإلكترونيات أو القِطع الميكانيكية الدقيقة - تضمن دقة المؤازرة أن كل ثقب صغير وفتحة تصطف بشكل مثالي. تقوم هذه المحركات بإجراء تعديلات مستمرة ومتناهية الصغر تحافظ على سلاسة الحركة وإمكانية التنبؤ بها، مما يحقق مستويات تفصيلية لا يمكن لمحركات السائر أن تضاهيها.

مراقبة الشعاع في الوقت الحقيقي والتعويض التلقائي

يحافظ تثبيت الشعاع على ثبات طاقة الليزر والتركيز البؤري أثناء التشغيل. تراقب المستشعرات إخراج الطاقة وشكل الشعاع والمحاذاة أثناء القطع. إذا اكتشف النظام حتى التغييرات الطفيفة - مثل الاهتزاز أو الحرارة أو انعكاس المواد - فإنه يقوم تلقائيًا بضبط البصريات أو قوة الشعاع للحفاظ على التوازن.

تساعد هذه الملاحظات المباشرة في الحفاظ على عمق قطع ثابت، حتى على المواد العاكسة أو غير المستوية. على سبيل المثال، عند العمل مع الفولاذ المقاوم للصدأ أو الألومنيوم، يمكن أن تؤدي الانعكاسات إلى تعطيل الثبات. تقوم مستشعرات الشعاع بضبط الإخراج على الفور لمنع الحواف الخشنة أو القطع غير المكتمل.

تدمج بعض الأنظمة المتقدمة مراقبة الشعاع والتحكم في الحركة في حلقة واحدة متزامنة. عندما يبطئ الرأس في الزوايا أو يسرع في الخطوط المستقيمة، يتم ضبط طاقة الليزر وفقًا لذلك. يضمن هذا التنسيق عرض شق موحد وحواف ناعمة وأشكال دقيقة.

المواد التي تدعم القطع المعقد بالليزر

يُعد الفولاذ المقاوم للصدأ أحد أفضل المواد للقطع بالليزر. حيث تسمح كثافته المتوازنة وانعكاسيته المعتدلة بالذوبان السلس مع وجود نتوءات صغيرة. والنتيجة هي حافة نظيفة ومتسقة. ولهذا السبب يُستخدم الفولاذ المقاوم للصدأ على نطاق واسع في الإلكترونيات والأجهزة الطبية وأجزاء الطيران حيث تكون الدقة وجودة الحافة أمرًا بالغ الأهمية.

الألومنيوم خفيف الوزن وموصل عالي التوصيل، مما يجعل التحكم في الحرارة أكثر صعوبة. فهو يبرد بسرعة ويمكنه سحب الحرارة بعيدًا عن منطقة القطع. للحفاظ على استقرار القطع، غالبًا ما يزيد المشغلون من الطاقة أو يبطئون السرعة. مع التوازن الصحيح، ينتج الألومنيوم تفاصيل دقيقة وحوافًا ناعمة، مما يجعله مثاليًا ل المرفقات, اقواس، وأجزاء النموذج الأولي.

يعكس النحاس النحاسي طاقة ليزر أكثر من الفولاذ، لذا فهو يحتاج إلى تحكم أكثر إحكامًا في إعدادات الطاقة. عند ضبطه بشكل صحيح، يُنتج الليزر حوافًا لامعة ومصقولة بأقل قدر من الأكسدة. وهذا يجعل النحاس خياراً ممتازاً للقطع الزخرفية ولوحات الأسماء والتجهيزات الدقيقة.

التيتانيوم قوي ومتين ومقاوم للحرارة، مما يجعل قطعه أكثر تطلبًا. ولحسن الحظ، يمتص طاقة الليزر بكفاءة عالية. ومع الإعداد الصحيح، يوفر الليزر قطعًا حادًا ونظيفًا دون تشويه. كما أن مقاومة التيتانيوم للتآكل والتوافق الحيوي يجعله مثاليًا للأدوات الطبية والمكونات الفضائية التي تتطلب أداءً عاليًا وسطحًا خاليًا من العيوب.

كيف يتعامل مهندسو Shengen مع التصاميم المعقدة?

إن تحويل الأفكار المعقدة إلى أجزاء مثالية يتطلب خبرة وهيكلية. يتبع مهندسونا عملية دقيقة لضمان الدقة والكفاءة في كل مرحلة.

فحص المدخل CAD وفحص سوق دبي المالي

نبدأ بمراجعة ملفات DXF أو DWG أو AI. ويتأكد مهندسونا من الوحدات والمقياس والطبقات الصحيحة، ثم يتحققون من أن جميع المسارات مغلقة وأن الميزات تفي بالحد الأدنى من متطلبات الحجم. إذا تم تحديد مشكلات محتملة، فإننا نشير إليها على الفور ونقترح حلولاً سريعة وعملية.

مراجعة المواد والسماكة

بعد ذلك، نقوم بمطابقة درجة الخامة وسُمكها مع التفاوتات المسموح بها ومتطلبات تشطيب السطح المحددة. كما نراعي أيضًا تسطيح الصفيحة واتجاه الحبيبات وأي خطوات لاحقة، مثل الانحناء أو لحامللتأكد من أن كل شيء يتناسب مع بعضه البعض بشكل صحيح.

اختيار الماكينة والغاز المساعد

نختار ماكينة الليزر التي تناسب حجم القطعة وهندستها على أفضل وجه. يُستخدم النيتروجين عندما تكون هناك حاجة إلى حواف نظيفة وخالية من الأكسيد، بينما يوفر الأكسجين قطعًا أسرع للفولاذ الأكثر سمكًا. هدفنا دائمًا هو تحقيق التوازن بين السرعة وجودة السطح.

استراتيجية المسار والتداخل

نقوم بتجميع القِطع بكفاءة لتوفير المواد وتخطيط أوامر القطع بعناية. يتم قطع الملامح الحساسة للحرارة أولاً، ونضيف قطعًا متداخلة أو ألواحًا صغيرة أو قطعًا بخطوط مشتركة لتقليل الفاقد وتحسين تشطيب الحواف.

تحسين البارامتر

نقوم بضبط الطاقة والسرعة وتردد النبض وإزاحة التركيز البؤري وضغط الغاز لكل مادة وسُمك. وبمجرد العثور على الإعدادات المثالية، نقوم بتسجيلها لضمان إنتاج مستقر وقابل للتكرار.

كوبونات الاختبار والمادة الأولى

قبل الإنتاج بكميات كبيرة، نقوم بقطع كوبونات اختبار صغيرة للتحقق من عرض الشق والمستدق والنتوءات والمناطق المتأثرة بالحرارة. نقوم بالتعديل باستمرار حتى تتوافق كل الأبعاد وتفاصيل السطح بدقة مع الرسم الخاص بك.

هل أنت مستعد لإضفاء الحيوية على تصميماتك المعقدة؟ يُرجى إرسال ملفات CAD أو الرسومات الخاصة بك إلينا. سيقوم مهندسونا بمراجعتها مجاناً واقتراح تحسينات على التصميم وتقديم عرض أسعار سريع ودقيق لبدء مشروعك.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.