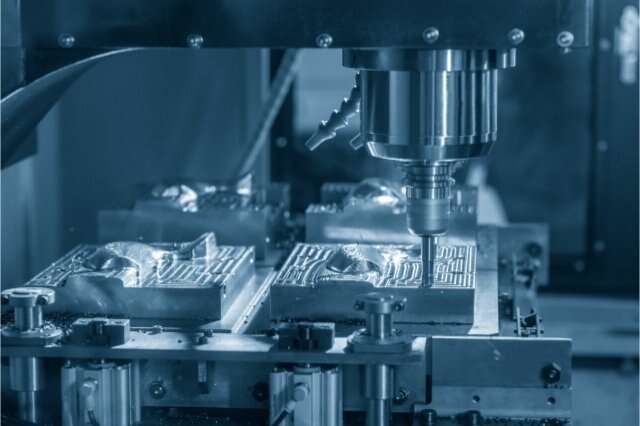

السرعة هي مفتاح النجاح في عالم التصنيع اليوم. يريد العملاء مهلًا زمنية أقصر وإنتاجًا مرنًا وجودة ثابتة في نفس الوقت. ومع ذلك، غالبًا ما تقصر الماكينات التقليدية عن تحقيق هذه التوقعات. تستهلك الإعدادات اليدوية، والأنظمة غير المتصلة، والبرمجة المتكررة ساعات يمكن إنفاقها في تصنيع القِطع.

النهج الرقمي يغير ذلك. من خلال الأتمتة والبرامج المبتكرة والبيانات في الوقت الحقيقي، تعمل الماكينات بنظام التحكم الرقمي على تبسيط الإنتاج المعقد في عملية سلسة وفعالة. فهو يربط كل مرحلة - من التصميم إلى التصنيع الآلي - حتى تتمكن الفرق من القضاء على التأخير ومنع الأخطاء وتحسين الإنتاج.

تتناول هذه المقالة كيفية تعزيز الأدوات الرقمية لسرعة التصنيع الآلي باستخدام الحاسب الآلي. ويوضح كيف يجتمع تكامل التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب ومراقبة إنترنت الأشياء والأتمتة لتبسيط عمليات النماذج الأولية والإنتاج والتسليم. يكشف كل قسم عن الطرق العملية التي تعمل من خلالها الأدوات الرقمية على إعادة تشكيل كفاءة التصنيع في عالم اليوم التنافسي.

العناصر الأساسية للنظام البيئي الرقمي باستخدام الحاسب الآلي الرقمي

يدمج نظام الماكينات بنظام التحكم الرقمي المتصل بين البرامج والمستشعرات والأدوات السحابية لضمان استمرار الإنتاج بسلاسة. يعمل كل جزء من هذا النظام معًا لجعل التصنيع الآلي أسرع وأكثر ابتكارًا وموثوقية.

اتصال CAD و CAM

يقع تكامل التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب في قلب التصنيع الرقمي. تُستخدم برمجيات التصميم بمساعدة الحاسوب لتصميم القطع، بينما تقوم برمجيات التصميم بمساعدة الحاسوب بتحويل هذه التصميمات إلى تعليمات تصنيع آلي. عندما يتصل كلا النظامين مباشرةً، يمكن للمهندسين إرسال ملفات القِطع مباشرةً إلى الماكينات دون إعادة الكتابة أو إعادة البرمجة.

يزيل هذا الارتباط أخطاء الإعداد ويقلل من المهل الزمنية. يقوم أي تغيير في التصميم بتحديث برنامج التشغيل الآلي تلقائيًا. يضبط البرنامج مسارات الأدوات بناءً على الشكل والمادة ونوع الماكينة. يمكن للمهندسين أيضًا محاكاة العملية بأكملها قبل بدء القطع. وهذا يساعد على تحديد مشكلات التصميم في وقت مبكر، مما يمنع إهدار الوقت والمواد. ما كان يستغرق ساعات من الإعداد اليدوي يحدث الآن في دقائق مع دقة واتساق أعلى.

منصات التصنيع القائمة على السحابة

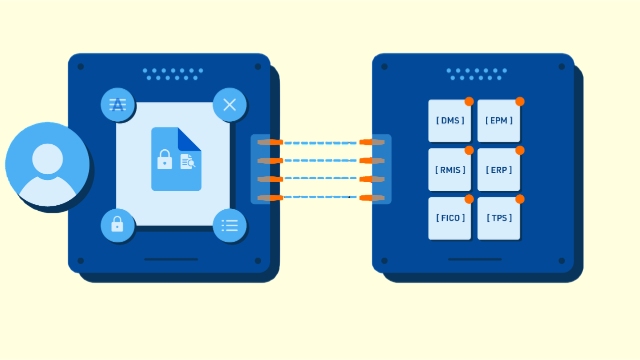

ترتقي المنصات السحابية بالماكينات الرقمية إلى مستوى جديد من خلال تزويد الفرق بمساحة عمل مشتركة. يقوم المهندسون بتحميل التصاميم، ويصل الميكانيكيون إلى تفاصيل الإعداد، ويراقب مديرو المشاريع التقدم المحرز - كل ذلك في الوقت الفعلي.

تحل هذه الأدوات محل سلاسل البريد الإلكتروني الطويلة وإصدارات الملفات القديمة. يعمل الجميع من البيانات المباشرة نفسها، حتى عندما يكونون في أماكن مختلفة. تظهر تحديثات التصميم على الفور، مما يحافظ على مزامنة الفريق بأكمله. وهذا يجعل التعاون أكثر سلاسة ويقلل من إعادة العمل ويحافظ على المهام في الموعد المحدد.

تقوم الأنظمة السحابية أيضًا بتخزين بيانات الإنتاج القيمة، بما في ذلك استخدام المواد وسرعات القطع وأوقات الدورات. يمكن للمصنعين مراجعة هذه البيانات لتحديد مجالات التحسين في العمل المستقبلي. تشتمل العديد من المنصات أيضًا على عرض أسعار فوري وجدولة تلقائية ومراقبة عن بُعد. وتساعد هذه الأنظمة معًا في تسريع العملية بأكملها - بدءًا من عرض الأسعار وحتى التسليم.

إنترنت الأشياء ومراقبة الآلات الذكية

يُمكِّن إنترنت الأشياء (IoT) ماكينات التحكم الرقمي باستخدام الحاسوب من "التفكير" من خلال ربطها بمستشعرات وبرامج. تجمع الماكينات بيانات عن درجة الحرارة والاهتزازات وتآكل الأدوات أثناء التشغيل. يتم تحليل هذه البيانات في الوقت الفعلي لاكتشاف المشاكل في وقت مبكر.

إحدى المزايا الرئيسية هي الصيانة التنبؤية. فبدلاً من انتظار حدوث عطل، يقوم النظام بتحذير الفنيين عندما تظهر على الأداة أو المحرك علامات التآكل. وهذا يساعد على منع التعطل ويحافظ على المعدات في حالة جيدة.

تتيح المراقبة الذكية أيضًا للمديرين رؤية واضحة للإنتاج. يمكنهم التحقق من أوقات الدورات ومخرجات الماكينات والكفاءة من لوحة التحكم. وبفضل هذه الرؤية، يمكنهم موازنة أعباء العمل وإصلاح الاختناقات بسرعة. وبمرور الوقت، تساعد البيانات على ضبط سرعات القطع، وتحسين عمر الأداة، والحفاظ على تشغيل الورشة بأكملها بكفاءة.

تسريع عملية وضع النماذج الأولية والتحقق من صحة التصميمات

تمكّن الأدوات الرقمية المهندسين من الانتقال من التصميم إلى النموذج المبدئي في وقت قياسي. تعمل هذه الأنظمة على تقليل دورات التحقق من الصحة وتسريع إطلاق المنتجات.

الانتقال السريع من التصميم إلى الإنتاج

في التصنيع التقليدي، كانت كل مرحلة من مراحل إعداد النماذج الأولية تتطلب إعدادات منفصلة وبرمجة يدوية وعمليات نقل متكررة للملفات. وهذا يبطئ المشاريع ويجعل المراجعات صعبة. يزيل سير العمل الرقمي هذه العوائق.

بمجرد اكتمال نموذج التصميم بمساعدة الحاسوب، يتم نقل الملف مباشرةً إلى برنامج CAM، حيث يتم إنشاء مسارات الأدوات تلقائيًا بناءً على التصميم. يتم تحسين معلمات الماكينة - مثل سرعة القطع ومعدل التغذية واختيار الأداة - تلقائيًا. هذا الربط السلس بين التصميم والإنتاج يلغي الخطوات الزائدة عن الحاجة، مما يسمح بقطع القِطع في غضون ساعات من الموافقة عليها.

بالنسبة للمهندسين والمصممين، هذا يعني المزيد من الحرية لاختبار الأفكار بسرعة. وتؤدي التكرارات السريعة إلى تقصير حلقة التغذية الراجعة بين المفهوم والتحقق من صحته، مما يقلل من الوقت اللازم لطرح المنتجات الجديدة في السوق.

المحاكاة الافتراضية وتحسين مسار الأدوات

تسمح المحاكاة الرقمية للمهندسين بتصور عملية التصنيع واختبارها قبل بدء الإنتاج. يقوم النظام بمحاكاة ظروف القطع الحقيقية على الشاشة، ويوضح كيفية تفاعل الأداة مع المادة.

يساعد ذلك في تحديد المشاكل المحتملة، مثل التصادمات أو مسارات الأدوات غير الفعالة أو الإزالة المفرطة للمواد قبل حدوث أي قطع فعلي. من خلال معالجة هذه المشكلات في وقت مبكر، يمكن للمصنعين تجنب إهدار المواد ووقت الماكينة.

يعمل تحسين مسار الأدوات على زيادة تحسين السرعة وتشطيب السطح. يقوم البرنامج تلقائيًا بحساب المسار الأكثر كفاءة لكل عملية قطع، مما يقلل من انتقال الأداة وحركة الخمول. وهذا يزيد من سرعة التصنيع مع الحفاظ على دقة الأبعاد وإطالة عمر الأداة.

التسعير الفوري ومعالجة الطلبات

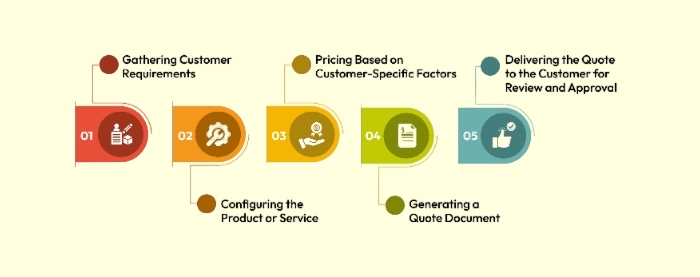

تستخدم أنظمة التسعير الرقمي ملفات التصميم بمساعدة الحاسوب التي تم تحميلها لتوليد الأسعار والمهل الزمنية على الفور. يحلل البرنامج الهندسة ونوع المادة ومدى تعقيدها لتقدير تكاليف التصنيع الآلي في ثوانٍ.

هذه الأتمتة تلغي الحاجة إلى المراجعة اليدوية ورسائل البريد الإلكتروني المتبادلة بين المشترين والموردين. يمكن للعملاء تحميل التصميمات، والحصول على عرض أسعار دقيق، وتقديم الطلب على الفور. يمكن أن تتم العملية بأكملها - من تقديم الملف إلى تأكيد الطلب - في جلسة واحدة عبر الإنترنت.

بالنسبة للمصنعين، يعمل نظام التسعير الآلي على تحسين الكفاءة ويحافظ على سير خطوط الإنتاج دون توقف غير ضروري. أما بالنسبة للعملاء، فهي توفر إجابات سريعة وأسعارًا شفافة وأوقات تسليم أقصر.

تبسيط الإنتاج باستخدام الأتمتة

تقلل الأتمتة من التأخيرات التي تبطئ التصنيع. تتعاون الجدولة الذكية وأنظمة المعايرة الذاتية والروبوتات لضمان إنتاج سلس وسريع وموثوق به.

الجدولة الرقمية وإدارة سير العمل

برنامج جدولة ذكي ينظم كل مهمة في الورشة. يتتبع حالة الماكينة واستخدام الأدوات وأوامر العمل في الوقت الفعلي. عندما تنتهي إحدى المهام، تبدأ المهمة التالية تلقائيًا دون انتظار.

يوزع النظام أعباء العمل بالتساوي لتجنب وقت الخمول والاختناقات. إذا تعطلت إحدى الماكينات للصيانة، يتم إعادة تعيين المهام بسرعة إلى وحدات أخرى. وهذا يلغي الحاجة إلى قيام المشغلين بتخطيط الجداول الزمنية، مما يقلل من الأخطاء ويزيد من الإنتاجية يدويًا.

تعرض لوحة معلومات سير العمل الرقمية أيضًا تحديثات مباشرة على كل طلب. يمكن للمهندسين والمشرفين والعمال رؤية التقدم والقدرة والجداول الزمنية في لمحة سريعة. ومع عرض الجميع للبيانات نفسها، تصبح القرارات أسرع ويسير العمل الجماعي بسلاسة أكبر.

معايرة الأدوات وتغييرها آلياً

كانت معايرة الأدوات وعمليات التبديل تتطلب عملاً يدويًا وانتباهًا شديدًا. تتعامل الماكينات الذكية الآن مع كليهما تلقائيًا. تتحقق المستشعرات من طول الأداة والتآكل والمحاذاة قبل بدء القطع. عندما تقترب الأداة من حد التآكل، يقوم النظام بالتبديل إلى أداة احتياطية دون توقف.

تتيح مبادلات الأدوات الأوتوماتيكية إمكانية التبديل السريع والبسيط بين القِطع أو المواد. يضبط البرنامج معلمات القطع باستخدام البيانات المحملة مسبقًا لكل نوع من أنواع المواد. وهذا يوفر وقت الإعداد ويحافظ على ظروف قطع متسقة، حتى في عمليات التشغيل القصيرة.

من خلال الحد من الإعداد اليدوي، تمكّن الأتمتة الماكينات من الحفاظ على الدقة والسرعة بشكل مستمر.

الروبوتات في بيئات التصنيع باستخدام الحاسب الآلي

أصبحت الروبوتات الآن جزءًا منتظمًا من الرقمية التصنيع باستخدام الحاسب الآلي. تتولى الأذرع الروبوتية عمليات التحميل والتفريغ ونقل القِطع بين المحطات. وهذا يحافظ على سير الإنتاج بسلاسة، حتى في حالة عدم وجود أي شخص على أرضية الورشة.

المرونة ميزة كبيرة. يمكن إعادة برمجة الروبوتات لإدارة أجزاء أو مواد مختلفة بأقل قدر من التغييرات. عند إقرانها مع الناقلات والتخزين الآلي، فإنها تقضي على وقت التوقف بين الخطوات وتقلل من أخطاء المناولة.

تعزز الروبوتات أيضًا السلامة من خلال أتمتة المهام المتكررة أو التي تتطلب جهدًا بدنيًا. يمكن للمشغلين التركيز على البرمجة وفحص الجودة والإشراف بدلاً من الرفع اليدوي. والنتيجة هي إنتاجية أعلى ومخرجات ثابتة واستخدام أفضل للعمالة الماهرة.

الحد من الأخطاء وإعادة العمل من خلال دقة البيانات

البيانات الدقيقة هي أساس التصنيع الآلي الموثوق. تساعد الأنظمة الرقمية على اكتشاف الأخطاء مبكرًا، مما يحافظ على اتساق كل جزء مع التصميم ويقلل من إعادة العمل المكلفة.

تقنية التوأم الرقمي

تنشئ تقنية التوأم الرقمي نموذجًا افتراضيًا لكل من الجزء والماكينة التي ستصنعه. يمكن للمهندسين محاكاة عملية التصنيع بالكامل قبل بدء القطع. يتنبأ النظام بمسارات الأداة وحركة الماكينة وسلوك المادة أثناء التصنيع الآلي.

من خلال اختبار الإعدادات في هذا الفضاء الافتراضي، يمكن للمهندسين تحديد المشكلات المحتملة وحلها، مثل تصادمات الأدوات أو تشويه القطع، قبل بدء الإنتاج. وهذا يجعل عملية التصنيع الفعلية أكثر سلاسة ويمكن التنبؤ بها.

تتيح التوائم الرقمية أيضًا إمكانية الضبط الدقيق للمعلمات الرئيسية، مثل سرعة عمود الدوران ومعدل التغذية وزوايا الأداة. يمكن للمهندسين تحسين هذه القيم في المحاكاة، بدلاً من إهدار المواد أثناء التشغيل التجريبي. يؤدي ذلك إلى توفير الوقت وتقليل تكاليف الإعداد وتحسين الدقة.

مراقبة الجودة في الوقت الحقيقي

تتعقب أنظمة المراقبة الحديثة أبعاد القِطع وسلوك الماكينة أثناء عملية التصنيع الآلي. تقيس المستشعرات عوامل مثل الاهتزاز ودرجة الحرارة وتآكل الأداة. تفحص المجسات هندسة الجزء بعد كل تمريرة للتحقق من الدقة.

إذا اكتشف النظام انحرافًا عن الأبعاد المستهدفة، فإنه ينبه وحدة التحكم على الفور. يمكن للماكينة بعد ذلك تصحيح موضع الأداة أو سرعة القطع تلقائيًا.

تساعد حلقة التغذية الراجعة هذه على منع العيوب وخفض معدلات الخردة والحفاظ على التفاوتات الصارمة. يمكن للمهندسين حل المشاكل عند ظهورها، بدلاً من اكتشافها في نهاية الإنتاج.

التتبع والتوثيق

تتيح السجلات الرقمية سهولة تتبع كل تفاصيل مهمة التصنيع الآلي. يتم حفظ جميع ملفات التصميم وإعدادات الأدوات ودُفعات المواد ونتائج الفحص في مكان واحد. يؤدي ذلك إلى إنشاء سجل رقمي كامل لكل جزء يتم إنتاجه.

عندما يطلب العملاء تقارير الفحص أو الشهادات، يمكن للمصنعين سحب البيانات على الفور. يؤدي ذلك إلى تسريع عمليات التدقيق ويفي بمعايير الجودة في صناعات مثل الطيران والطب والسيارات.

تعمل إمكانية التتبع أيضًا على تبسيط استكشاف الأخطاء وإصلاحها. إذا ظهر عيب، يمكن للمهندسين تتبعه إلى ماكينة أو مشغل أو دفعة معينة. وهذا يساعد على حل المشاكل بسرعة ويضمن عدم تكرار نفس المشكلة.

تعزيز التعاون بين فرق العمل

عندما تشارك الفرق البيانات رقميًا، يصبح التواصل أسرع وأكثر تنسيقًا. تربط الأدوات الرقمية بين التصميم والإنتاج والإدارة، مما يسمح للجميع بالعمل من نفس المعلومات في الوقت الفعلي.

التصميم المتصل وسير العمل الهندسي

تعمل المنصات السحابية المشتركة على تبسيط العمل الجماعي. يقوم المصممون بتحميل نماذج التصميم بمساعدة الحاسوب، ويمكن للميكانيكيين مراجعتها أو تعديلها مباشرةً عبر الإنترنت - يتم تحديث أي تغيير في التصميم، مثل حجم ثقب أو مادة مختلفة، على الفور للفريق بأكمله.

تزيل هذه المساحة المشتركة الارتباك في الإصدار وتحافظ على توافق الجميع. لم يعد المهندسون بحاجة إلى تأكيد الملف الصحيح، ويمكن للعملاء مراجعة التحديثات دون انتظار رسائل البريد الإلكتروني أو نقل الملفات.

كما يعمل الربط بين التصميم والإنتاج على تحسين قابلية التصنيع. يمكن للميكانيكيين التعليق على النموذج لاقتراح التغييرات التي تقلل من تآكل الأداة أو تحسين وقت القطع. تضمن هذه التعليقات ثنائية الاتجاه أن تكون التصميمات عملية وجاهزة للإنتاج قبل بدء التصنيع.

الرقابة وصنع القرار عن بُعد

يمكن للمديرين الآن تتبع أداء الإنتاج من أي مكان باستخدام لوحات المعلومات السحابية. تعرض هذه الأدوات بيانات مباشرة عن تقدم العمل واستخدام الماكينات ونتائج الجودة.

إذا توقفت إحدى الماكينات أو احتاجت إلى عناية، يتم إرسال التنبيهات على الفور إلى جهاز المستخدم المحمول. يمكن للمديرين الاستجابة بسرعة أو الموافقة على الصيانة أو تغيير أعباء العمل دون التواجد في الموقع. يضمن هذا الوصول في الوقت الفعلي استمرار الإنتاج بسلاسة في جميع الورديات والمواقع.

تدعم البيانات التي يتم جمعها من هذه الأنظمة أيضًا تخطيطًا أكثر عمقًا. تساعد الرؤى حول أوقات الدورات وعمر الأدوات وكفاءة الماكينات في تحديد مجالات التحسين وتحسين تخصيص الموارد. تصبح القرارات أسرع وتستند إلى حقائق وليس إلى تقارير متأخرة.

تكامل الموردين

توسع الأنظمة الرقمية نطاق التعاون إلى ما بعد ورشة العمل. يمكن للموردين وشركاء الخدمات اللوجستية الاتصال بنفس الشبكة لمشاركة التحديثات حول المواد والشحن وجداول التسليم.

يقلل هذا التواصل المفتوح من التأخير ويمكّن الفرق من الاستجابة بسرعة أكبر للتغيرات في الطلب أو المخزون. عندما يتم تقديم طلب جديد، يتحقق النظام من المخزون ويتأكد من توافره ويقوم بتحديث الجدول الزمني تلقائيًا.

تحل التحديثات الآلية محل سلاسل البريد الإلكتروني والمكالمات الطويلة، مما يجعل التنسيق أسرع بكثير. والنتيجة هي سلسلة توريد أكثر موثوقية، ومهل زمنية أقصر، وشراكات أقوى بين المصنعين ومورديهم.

التأثير على المهلة الزمنية واستجابة السوق

تعمل الماكينات الرقمية على تسريع كل مرحلة - من الإعداد إلى التسليم. مع أوقات الاستجابة الأسرع، يمكن للمصنعين الحفاظ على قدرتهم التنافسية وتلبية طلبات العملاء بشكل أكثر فعالية.

تحولات أسرع للمشاريع المخصصة

تجعل الإعدادات الرقمية تغييرات المهمة فعالة ومباشرة. في الماكينات التقليدية، كان على المشغلين إعادة ضبط التَرْكِيبات وإعادة معايرة الأدوات وإعادة كتابة البرامج لكل مهمة جديدة. وقد تستغرق هذه العملية عدة ساعات.

باستخدام الأنظمة الرقمية، يتم تخزين مسارات الأدوات وبيانات المواد وإعدادات التجهيزات وتحميلها تلقائيًا. يمكن للمهندسين تحديث التصميمات عبر الإنترنت وإرسال تعليمات جديدة مباشرةً إلى الماكينات. يقوم برنامج الجدولة الذكي بعد ذلك بتعيين المهمة التالية تلقائيًا إلى وحدات الماكينات بنظام التحكم الرقمي المتاحة.

تتيح هذه المرونة إنتاج أسرع للدفعات الصغيرة والنماذج الأولية دون إبطاء المشروعات الكبيرة. فهي تساعد المصنعين على إدارة الطلبات المخصصة بسلاسة، وتقليل وقت الإعداد، والحفاظ على تحول قصير وفعال من حيث التكلفة.

التدرج من النموذج الأولي إلى الإنتاج

بمجرد الموافقة على النموذج الأولي، تسهّل البيانات الرقمية زيادة الإنتاج. يمكن إعادة استخدام ملفات CAD/CAM المكررة ومسارات الأدوات وإعدادات العملية المستخدمة في النموذج الأولي للإنتاج بكميات كبيرة.

تضمن الأتمتة اتساق كل جزء مع التصميم الذي تم اختباره. تتبع الماكينات مسارات تم التحقق منها، مما يضمن دقة النتائج وتكرارها. إذا احتاج الإنتاج إلى التوسع، يمكن مشاركة الملفات المكررة على الفور عبر ماكينات مختلفة أو حتى مواقع متعددة.

هذا النقل السلس يلغي الحاجة إلى إعادة البرمجة اليدوية ويقلل من التأخير في الإعداد. ويساعد المنتجات على الوصول إلى السوق بسرعة أكبر، مما يمنح المصنعين ميزة تنافسية في الصناعات الحساسة للوقت.

المزايا التنافسية في التصنيع العالمي

في السوق العالمية اليوم، يتوقع العملاء في السوق العالمية اليوم مهلًا زمنية سريعة ومرونة وتواصلًا واضحًا. يدعم النظام الرقمي بنظام التحكم الرقمي باستخدام الحاسب الآلي كل هذه الأمور الثلاثة. تتيح التحديثات في الوقت الفعلي للشركات تعديل جداول التسليم وتأكيد عروض الأسعار وتتبع التقدم المحرز بدقة.

يتميز المصنعون الذين يمكنهم تسليم النماذج الأولية أو النماذج الصغيرة في غضون أيام عن غيرهم. ويمكنهم التكيف بسرعة مع تغييرات التصميم، وتلبية الطلبات العاجلة، وبناء ثقة أقوى من العملاء.

تحقق السرعة أيضًا وفورات في التكاليف. من خلال تقليل الخطوات اليدوية ووقت تعطل الماكينات، تعزز الماكينات الرقمية الكفاءة وتحافظ على انخفاض تكاليف الإنتاج، مما يساعد الشركات المصنعة على الحفاظ على قدرتها التنافسية في جميع أنحاء العالم.

هل أنت مستعد لجعل إنتاجك أسرع وأكثر كفاءة؟ قم بتحميل ملفات التصميم بمساعدة الحاسوب اليوم للحصول على مراجعة مجانية لسوق دبي المالي. سيقوم مهندسونا بمراجعة التصميم الخاص بك، وتقديم توصيات للتحسينات، وتقديم عرض أسعار سريع ودقيق.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.