يُعد الصلب أحد أكثر المواد المستخدمة في الصناعات اليوم تنوعاً. وسواء كنت تقوم بالتصميم أو التصنيع، فإن فهم الفرق بين الصلب المدرفل على الساخن والصلب المدرفل على البارد أمر بالغ الأهمية. فلكل نوع مزايا مميزة، واختيار النوع المناسب يمكن أن يؤثر بشكل كبير على نتائج مشروعك.

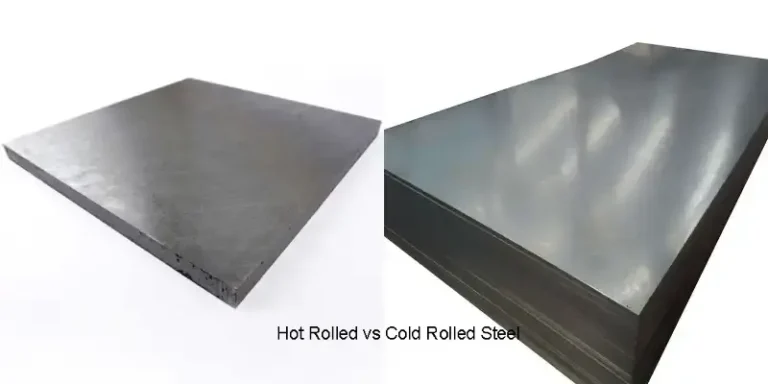

يُصنع الفولاذ المدرفل على الساخن عن طريق تسخين المعدن فوق 1700 درجة فهرنهايت ودرفلته على شكله. تتم معالجة الفولاذ المدرفل على البارد في درجة حرارة الغرفة، مما يجعله أكثر سلاسة ودقة. ما الفرق الرئيسي؟ القوة واللمسات النهائية والتكلفة.

لضمان اختيار الفولاذ المناسب لاستخدامك، من الضروري معرفة كيفية تأثير هذه الاختلافات على التكلفة والقوة والأداء. دعنا نلقي نظرة فاحصة على كلا الخيارين.

ما هي الدرفلة على الساخن؟

الدرفلة على الساخن هي عملية يتم فيها تسخين الفولاذ إلى درجة حرارة عالية جدًا، تتراوح عادةً بين 1,700 إلى 2,100 درجة فهرنهايت، أي أعلى من نقطة إعادة التبلور. وبمجرد تسخينه، يتم تمرير الفولاذ من خلال بكرات لتشكيله في صفائح أو ألواح أو عوارض. تعمل الحرارة على تليين الفولاذ، مما يسهل تشكيله.

خصائص الصلب المدرفل على الساخن

يتميز الفولاذ المدرفل على الساخن بالعديد من الميزات الرئيسية التي تجعله مناسبًا لتطبيقات محددة:

- تشطيب السطح الخشن: غالبًا ما تترك درجة الحرارة العالية أثناء العملية الفولاذ بسطح خشن. وقد يحتاج إلى معالجة إضافية، مثل طحن أو طلاءللحصول على لمسة نهائية أكثر سلاسة.

- تكلفة أقل: الدرفلة على الساخن طريقة فعّالة وغير مكلفة، مما يجعلها خيارًا فعالاً من حيث التكلفة للعديد من المشروعات.

- أشكال هيكلية كبيرة وكبيرة: يمكن تشكيل الفولاذ المدرفل على الساخن إلى مقاطع كبيرة وسميكة. وهذا يجعلها مثالية للأجزاء الهيكلية مثل العوارض والأعمدة.

- قوة أقل وتفاوتات أقل: في حين أن الفولاذ المدرفل على الساخن مرن، إلا أنه يميل إلى أن يكون أقل قوة وأقل دقة من الفولاذ المدرفل على البارد. كما أنه يتميز بتفاوتات تفاوتات أكبر.

عملية الدرفلة على الساخن

في الدرفلة على الساخن، يتم تسخين الفولاذ أولاً في فرن. وبمجرد أن يصل إلى درجة الحرارة المناسبة، يتم تمريره من خلال بكرات لضغطه وتشكيله إلى صفائح رقيقة أو قضبان طويلة. بعد ذلك، يتم تبريد الصلب وتقطيعه إلى الحجم المطلوب. هذه العملية سريعة وفعالة من حيث التكلفة ومناسبة تمامًا لتشكيل المقاطع الكبيرة والثقيلة.

درجات الحرارة والخواص الميكانيكية

تؤثر درجة الحرارة التي يتم عندها درفلة الفولاذ على خواصه النهائية. فدرجات الحرارة المرتفعة تجعل الفولاذ أكثر ليونة ومرونة. وفي حين أن ذلك يسمح بتشكيل أسهل، إلا أنه يمكن أن يقلل من قوة شد الفولاذ.

والنتيجة هي سطح أكثر خشونة وتفاوتات أكبر مقارنةً بالفولاذ المدرفل على البارد. ومع ذلك، فإن العملية أكثر فعالية من حيث التكلفة. وهي تعمل بشكل جيد في التطبيقات التي لا تحتاج إلى دقة عالية.

ما هي الدرفلة على البارد (CRS)؟

الدرفلة على البارد (CRS) هي عملية يتم فيها تشكيل الفولاذ في درجة حرارة الغرفة أو أقل من نقطة إعادة التبلور. ويحدث ذلك بعد أن يكون الصلب قد خضع بالفعل للدرفلة على الساخن. تقوم الدرفلة على البارد بضغط الفولاذ تحت ضغط عالٍ، مما يجعله أرق وأكثر اتساقًا. تعمل هذه العملية أيضًا على تحسين الخواص الميكانيكية للصلب والتشطيب السطحي والتحمّل.

خصائص الفولاذ المدرفل على البارد

يتميز الفولاذ المدرفل على البارد بالعديد من المزايا الرئيسية، خاصةً للتطبيقات التي تحتاج إلى دقة أعلى:

- الانتهاء من السطح الأملس: يتميز الفولاذ المدرفل على البارد بسطح أكثر نعومة مقارنة بالفولاذ المدرفل على الساخن. وهذا يجعله مثالياً للمشاريع التي يكون فيها المظهر الخارجي مهماً، كما هو الحال في قطع غيار السيارات أو الأجهزة.

- قوة أعلى: يزيد الدرفلة على البارد من قوة شد الفولاذ. وهذا يجعلها أقوى وأكثر متانة، وهو ما يجعلها مثالية للمنتجات التي تواجه إجهاداً وتآكلاً أعلى.

- تفاوتات أكثر صرامة: يتميز الفولاذ المدرفل على البارد بأبعاد أكثر دقة وسمك موحد. وهذا يجعلها مثالية للتطبيقات التي تتطلب تفاوتات دقيقة.

- زيادة الصلابة: كما أن عملية الدرفلة على البارد تجعل الفولاذ أكثر صلابة. ويصبح أكثر مقاومة للتشوه، مما يجعله مناسبًا لأجزاء الماكينات الدقيقة.

عملية الدرفلة على البارد

في الدرفلة على البارد، يتم تبريد الفولاذ بعد الدرفلة على الساخن ثم يتم تمريره من خلال بكرات في درجة حرارة الغرفة أو درجات حرارة أعلى قليلاً. يتم ضغط الفولاذ لتقليل سمكه. تعمل هذه العملية أيضًا على تشديد بنية الحبوب، مما يحسّن من تشطيب السطح والخصائص الميكانيكية.

وعادة ما يتم استخدام الدرفلة على البارد للصفائح الرقيقة والأشكال الأكثر تفصيلاً. بعد ذلك، غالبًا ما يتم المعالجة بالحرارة أو صلب لتخفيف الضغط وتحسين ليونته.

درجات الحرارة والخواص الميكانيكية

يحدث الدرفلة على البارد في درجات حرارة منخفضة مقارنة بالدرفلة على الساخن، وعادةً ما تكون في درجة حرارة الغرفة. يؤثر هذا الاختلاف في درجة الحرارة بشكل كبير على الخواص الميكانيكية للصلب. يكون الفولاذ المدرفل على البارد أقوى وأصلب لأن بنية حبيباته أكثر إحكامًا. ومع ذلك، يمكن أن يكون أكثر هشاشة، خاصةً إذا تم تقليل سمكه بشكل كبير.

يحسّن الدرفلة على البارد من تشطيب السطح والدقة. وهذا يجعلها الخيار المفضل للتطبيقات التي تحتاج إلى هذه الميزات، مثل قطع غيار السيارات وصناعات الإلكترونيات الاستهلاكية.

الاختلافات الرئيسية بين الصلب المدرفل على الساخن والصلب المدرفل على البارد

يعتمد الاختيار بين الصلب المدرفل على الساخن والصلب المدرفل على البارد على الاحتياجات المحددة لمشروعك. دعنا نقارن بين نوعي الصلب في بعض المجالات الرئيسية.

درجة الحرارة وتأثيرها على الهيكل الصلب

تؤثر درجة الحرارة التي تتم فيها معالجة الفولاذ على بنيته.

- الصلب المدلفن على الساخن: تتم معالجة الفولاذ المدرفل على الساخن في درجات حرارة عالية (1700 درجة فهرنهايت إلى 2100 درجة فهرنهايت)، ويتميز الفولاذ المدرفل على الساخن ببنية حبيبية أكثر مرونة، مما يسهل تشكيله. ومع ذلك، يمكن أن يؤدي هذا التركيب إلى انخفاض قوة الشد مقارنةً بالفولاذ المدرفل على البارد.

- الصلب المدلفن على البارد: يتم معالجة الفولاذ المدرفل على البارد في درجة حرارة الغرفة أو بالقرب منها، ويتميز الفولاذ المدرفل على البارد ببنية حبيبية أكثر إحكامًا، مما يزيد من صلابته وقوته. وهذا يجعله أكثر متانة، ولكنه قد يكون أكثر هشاشة في بعض الحالات.

اختلافات العملية: الساخنة مقابل الباردة

الدرفلة على الساخن والبارد عمليتان مختلفتان تماماً.

- الدرفلة على الساخن: يتم تسخين الصلب إلى درجات حرارة عالية وتمريره عبر بكرات كبيرة لتشكيله. تعمل هذه العملية بشكل أفضل لإنتاج مقاطع فولاذية أكبر حجماً وأكثر سمكاً مثل العوارض والألواح.

- المتداول الباردة: بعد الدرفلة على الساخن، تتم معالجة الفولاذ في درجة حرارة الغرفة. وينتج عن ذلك مقاطع أرق وأكثر دقة في الشكل. كما تعمل الدرفلة على البارد على تحسين أبعاد الفولاذ وتشطيب سطحه.

التأثير على الخواص الميكانيكية

تختلف الخواص الميكانيكية لنوعي الفولاذ بسبب العمليات التي يمران بها.

- الصلب المدلفن على الساخن: نظرًا لأنه يتم تشكيله في درجات حرارة عالية، فإن الفولاذ المدرفل على الساخن يتميز بقوة شد أقل ودقة أقل. إنه جيد للتطبيقات التي لا تتطلب تفاوتات ضيقة.

- الصلب المدلفن على البارد: تزيد عملية الدرفلة على البارد من قوة وصلابة الفولاذ. وهي مثالية للتطبيقات التي تحتاج إلى الدقة. كما يسمح الفولاذ المدرفل على البارد أيضًا بتفاوتات أكثر دقة وقابلية تشكيل أفضل.

طلاء السطح ومظهره الخارجي

يُعد تشطيب السطح أحد أكثر الاختلافات الملحوظة بين الاثنين.

- الصلب المدلفن على الساخن: غالباً ما يكون للصلب المدرفل على الساخن سطح خشن متقشر بسبب ارتفاع درجات الحرارة. وقد يحتاج إلى معالجة إضافية، مثل الطحن أو الطلاء، لتحسين مظهره.

- الصلب المدلفن على البارد: يتميز الفولاذ المدرفل على البارد بسطح أملس ومصقول. وهذا يجعله أكثر جاذبية بصريًا ومثاليًا للتطبيقات التي يكون فيها المظهر مهمًا، مثل المنتجات الاستهلاكية.

مقارنة التكاليف

عادةً ما يكون الصلب المدرفل على الساخن أكثر فعالية من حيث التكلفة من الصلب المدرفل على البارد.

- الصلب المدلفن على الساخن: هذه العملية أقل تكلفة لأنها تنطوي على خطوات أقل ولا تتطلب دقة الدرفلة على البارد.

- الصلب المدلفن على البارد: تتطلب الدرفلة على البارد خطوات أكثر وآلات دقيقة، مما يجعلها خيارًا أكثر تكلفة. ومع ذلك، فإن قوتها الأعلى، واللمسات النهائية الأكثر سلاسة والتفاوتات الأكثر دقة تجعلها تستحق التكلفة الإضافية لبعض التطبيقات.

| ميزة | الصلب المدلفن على الساخن | الصلب المدلفن على البارد |

|---|---|---|

| يعالج | مرحلة واحدة من الدرفلة الساخنة في درجات حرارة عالية | عملية متعددة المراحل: الدرفلة على الساخن، التنظيف، الدرفلة على البارد، والتليين (اختياري). |

| صقل الأسطح | مقياس مطحنة الخام | لمسة نهائية ناعمة ونظيفة |

| التسامح الأبعاد | التسامح أكثر مرونة | التسامح أكثر صرامة |

| قوة | قوة عامة جيدة | قوة أعلى |

| ليونة | أكثر ليونة | أقل ليونة قليلا |

| يكلف | أكثر اقتصادا | أغلى |

| التطبيقات المشتركة | البناء، إطارات السيارات، مكونات الآلات | الأجهزة والأثاث وألواح هياكل السيارات والإلكترونيات |

الفولاذ المدرفل على الساخن مقابل الفولاذ المدرفل على البارد: الإيجابيات والسلبيات

لكل من الصلب المدرفل على الساخن والصلب المدرفل على البارد مزايا وعيوب. يعتمد اختيارك على الاحتياجات والمتطلبات المحددة لمشروعك. دعنا نوضح لك مزايا وعيوب كل منهما لمساعدتك في اتخاذ القرار.

الفولاذ المدرفل على الساخن: الإيجابيات والسلبيات

الايجابيات:

- أقل تكلفة: الفولاذ المدرفل على الساخن أقل تكلفة لأن عملية تصنيعه أبسط وذات خطوات أقل.

- إنتاج أسرع: الدرفلة على الساخن أسرع، مما يجعلها خيارًا جيدًا لعمليات الإنتاج بكميات كبيرة.

- حجم كبير ومرونة في الشكل والحجم: يمكن تحويل الفولاذ المدرفل على الساخن إلى مقاطع أكبر وأسمك، مما يجعله مثاليًا للمكونات الهيكلية مثل العوارض والأنابيب الكبيرة.

سلبيات:

- تشطيب السطح الخشن: غالبًا ما يكون سطح الفولاذ المدرفل على الساخن خشنًا وغير مستوٍ، ويحتاج إلى عمل إضافي مثل الطحن أو الطلاء للحصول على تشطيب أكثر سلاسة.

- دقة أقل: الفولاذ المدرفل على الساخن أقل دقة من الفولاذ المدرفل على البارد. فهو ليس مثاليًا للمشاريع التي تتطلب تفاوتات دقيقة.

- انخفاض القوة: يتميز الفولاذ المدرفل على الساخن عمومًا بقوة أقل، لذلك قد لا يكون مناسبًا للتطبيقات التي تحتاج إلى قوة أعلى.

الفولاذ المدرفل على البارد: الإيجابيات والسلبيات

الايجابيات:

- قوة ومتانة أعلى: يزيد الدرفلة على البارد من قوة وصلابة الفولاذ، مما يجعله مناسبًا للتطبيقات عالية الأداء.

- تشطيب أفضل للسطح: يتميز الفولاذ المدرفل على البارد بسطح أملس ومصقول، مما يجعله مثاليًا للمنتجات التي تحتاج إلى تشطيبات نهائية نظيفة.

- تسامحات أكثر صرامة: يوفر الفولاذ المدرفل على البارد دقة أكبر ودقة أبعاد أفضل، وهو أمر مهم للأجزاء التي يجب أن تتناسب مع بعضها البعض بدقة.

سلبيات:

- تكلفة أعلى: الفولاذ المدرفل على البارد أغلى ثمناً بسبب عمليته الأكثر تعقيداً واستهلاكاً للوقت.

- هشاشة: الفولاذ المدرفل على البارد أقوى ولكنه قد يكون أكثر هشاشة، خاصةً إذا تم تقويته. وهذا يمكن أن يجعله أكثر عرضة للتشقق في حالات معينة.

- المزيد من خيارات الحجم والشكل المحدودة: عادةً ما يقتصر الفولاذ المدرفل على البارد على صفائح أرفع ومقاطع أضيق، مما يجعله أقل ملاءمة للمشاريع الإنشائية الكبيرة.

الصلب المدرفل على الساخن مقابل الصلب المدرفل على البارد: التطبيقات

يُستخدم كل من الفولاذ المدرفل على الساخن والصلب المدرفل على البارد في مختلف الصناعات، ولكنهما الأنسب للاستخدامات المختلفة بسبب خصائصهما الفريدة. دعونا نستكشف أين يتفوق كل نوع من أنواع الفولاذ في الاستخدامات الواقعية.

تطبيقات الصلب المدرفل على الساخن

البناء والبنية التحتية

يشيع استخدام الفولاذ المدرفل على الساخن في صناعة الإنشاءات لمواد البناء مثل العوارض, باب مقاوم للحريقوالألواح الهيكلية. إن الحجم الكبير والتكلفة المنخفضة يجعلها مثالية لمشاريع الإنشاءات واسعة النطاق حيث لا تكون الدقة هي الأولوية القصوى.

صناعة السيارات

يُستخدم الفولاذ المدلفن على الساخن في تصنيع إطارات السيارات والهياكل والأجزاء الكبيرة الأخرى التي لا تتطلب دقة عالية ولكنها تحتاج إلى المتانة. وتعد القدرة على إنتاج أجزاء كبيرة بسرعة وفعالية من حيث التكلفة عاملاً رئيسيًا في استخدامه هنا.

تصنيع الأنابيب والأنابيب

غالبًا ما يستخدم الفولاذ المدرفل على الساخن لإنتاج الأنابيب والأنابيب. إن قدرته على الدرفلة إلى مقاطع كبيرة تجعله خيارًا فعالاً من حيث التكلفة لتصنيع الأنابيب الطويلة والمتينة التي تستخدم في أنابيب المياه والنفط والغاز.

المعدات الزراعية

في تصنيع المعدات الزراعية، غالبًا ما يُستخدم الفولاذ المدرفل على الساخن لإنتاج الأجزاء الكبيرة الثقيلة التي لا تحتاج إلى تلبية متطلبات التفاوتات الضيقة. وهو مثالي للمكونات مثل الإطارات والهياكل.

تطبيقات الصلب المدرفل على البارد

قطع غيار السيارات ومكوناتها

يشيع استخدام الفولاذ المدرفل على البارد في صناعة السيارات للأجزاء التي تتطلب قوة عالية ودقة ولمسة نهائية ناعمة للسطح. تستفيد المكونات مثل ألواح الهيكل وخزانات الوقود والأجزاء الداخلية من القوة واللمسات النهائية المعززة للفولاذ المدرفل على البارد.

مستهلكى الكترونيات

يُستخدم الفولاذ المدرفل على البارد في إنتاج الإلكترونيات الاستهلاكية، بما في ذلك أغلفة الأجهزة وأجهزة الكمبيوتر المحمولة وإطارات الهواتف المحمولة، حيث يكون السطح الأملس والأبعاد الدقيقة أمرًا بالغ الأهمية لكل من الوظائف والجماليات.

الآلات والمعدات الدقيقة

إن قوة الفولاذ المدلفن على البارد والتفاوتات الضيقة التي يتميز بها الفولاذ المدلفن على البارد تجعله مثاليًا للآلات الدقيقة. فهو يُستخدم في تصنيع المكونات مثل التروس والأعمدة وأجزاء الماكينات الأخرى التي تتطلب المتانة والأبعاد الدقيقة.

أجهزة منزلية

تستخدم العديد من الأجهزة المنزلية، بما في ذلك الثلاجات والغسالات والأفران، الفولاذ المدرفل على البارد في مكوناتها الهيكلية. إن السطح الأملس والدقة ضروريان لجودة المنتج ومظهره.

أجهزة طبية

غالبًا ما يُستخدم الفولاذ المدرفل على البارد في صناعة الأجهزة الطبية للأجزاء التي تحتاج إلى تلبية معايير النظافة والدقة العالية، مثل الأدوات الجراحية وإطارات المعدات الطبية والأدوات.

كيفية الاختيار بين الصلب المدرفل على الساخن والصلب المدرفل على البارد?

يعتمد الاختيار بين الصلب المدرفل على الساخن والصلب المدرفل على البارد على الاحتياجات المحددة لمشروعك. دعنا نلقي نظرة على العوامل الرئيسية التي ستساعدك على اتخاذ القرار الصحيح.

عوامل يجب مراعاتها: التكلفة والقوة والتطبيق

- يكلف:

عادةً ما يكون الفولاذ المدرفل على الساخن أقل تكلفة لأن عملية تصنيعه أبسط. وهو خيار جيد للمشاريع الكبيرة الحجم أو المشاريع ذات الميزانية المحدودة. أما الفولاذ المدرفل على البارد فهو أغلى ثمناً لأنه ينطوي على خطوات إنتاج أكثر تعقيداً، ولكنه يوفر دقة أفضل ولمسة نهائية أكثر سلاسة. - قوة:

الفولاذ المدرفل على البارد أقوى من الفولاذ المدرفل على الساخن لأنه يتم معالجته في درجة حرارة الغرفة. وهذا يخلق بنية حبيبية أكثر كثافة. إذا كان مشروعك يتطلب قوة ومتانة أعلى، فقد يكون الفولاذ المدرفل على البارد هو الخيار الأفضل. ومع ذلك، يمكن أن يظل الفولاذ المدرفل على الساخن مناسباً للاستخدامات التي لا تحتاج إلى قوة عالية. - طلب:

يُعد الفولاذ المدرفل على الساخن مثاليًا للمكونات الهيكلية الكبيرة مثل العوارض وخطوط الأنابيب والمعدات الزراعية، حيث تكون الدقة أقل أهمية. الفولاذ المدرفل على البارد هو الأفضل للأجزاء التي تتطلب الدقة، مثل مكونات السيارات، والإلكترونيات الاستهلاكية، والآلات التي تحتاج إلى تفاوتات ضيقة وسطح أملس.

متى تستخدم الفولاذ المدرفل على الساخن?

- مشاريع كبيرة الحجم:

الفولاذ المدرفل على الساخن مثالي للمشروعات التي تتضمن أجزاء أو هياكل كبيرة. وهو مثالي عندما تكون التكلفة والسرعة أكثر أهمية من تشطيب السطح أو القياسات الدقيقة. - المكونات الهيكلية:

يشيع استخدام الفولاذ المدرفل على الساخن في الإنشاءات والجسور والبنية التحتية حيث تكون القوة والمتانة مهمة، ولكن الدقة الدقيقة ليست بنفس الأهمية. - الإنتاج بالجملة:

إذا كنت تقوم بتصنيع عدد كبير من المكونات بتكلفة أقل، فإن الفولاذ المدرفل على الساخن يعد خيارًا رائعًا نظرًا لسرعة إنتاجه وانخفاض تكلفة المواد.

متى تستخدم الفولاذ المدرفل على البارد?

- قطع الغيار الدقيقة:

الفولاذ المدلفن على البارد هو المادة المفضلة للأجزاء التي تتطلب تفاوتات ضيقة. وهو مثالي للمكونات عالية الأداء مثل التروس وقطع غيار الماكينات ومكونات السيارات أو مكونات الطيران التي تحتاج إلى الدقة والقوة. - الاعتبارات الجمالية:

إذا كان تشطيب السطح مهمًا، مثل الإلكترونيات الاستهلاكية أو الأجهزة أو منتجات الديكور، فإن الفولاذ المدرفل على البارد هو الخيار الأفضل نظرًا لسطحه الأملس والمصقول. - متطلبات القوة والمتانة:

عندما تحتاج إلى فولاذ ذو قوة أعلى، فإن الفولاذ المدرفل على البارد هو الخيار الأفضل. فهو أكثر متانة وصلابة، مما يجعله مثاليًا للتطبيقات الصعبة مثل مكونات السيارات.

خاتمة

تتم معالجة الفولاذ المدرفل على الساخن في درجات حرارة عالية، مما يجعله أكثر فعالية من حيث التكلفة ومناسبًا للمكونات الهيكلية الكبيرة. ومن ناحية أخرى، تتم معالجة الفولاذ المدرفل على البارد في درجة حرارة الغرفة، مما يوفر تشطيبًا أكثر سلاسة وقوة أعلى وتفاوتات أكثر دقة، ولكن بتكلفة أعلى.

هل تحتاج إلى مزيد من المعلومات أو المساعدة في اختيار الفولاذ المناسب لمشروعك؟ اتصل بنا اليوم لتحصل على مشورة الخبراء والحلول المخصصة التي تناسب احتياجاتك!

الأسئلة الشائعة

أيهما أسهل في الثني، الفولاذ المدرفل على الساخن أم المدرفل على البارد؟

الصلب المدرفل على الساخن أسهل في الثني من الصلب المدرفل على البارد. وهذا لأنه يتم تسخينه إلى درجات حرارة عالية أثناء الإنتاج، مما يجعله أكثر ليونة ومرونة. أما الفولاذ المدرفل على البارد، الذي تتم معالجته في درجة حرارة الغرفة، فهو أكثر صلابة وصلابة.

هل يمكن استخدام الفولاذ المدرفل على الساخن في نفس استخدامات الفولاذ المدرفل على البارد؟

لا يُستخدم الفولاذ المدرفل على الساخن بشكل عام في نفس استخدامات الفولاذ المدرفل على البارد. فهو يعمل بشكل أفضل في المشروعات الكبيرة مثل الإنشاءات أو الآلات الثقيلة، حيث لا تكون القياسات الدقيقة مهمة للغاية. يُفضل استخدام الفولاذ المدرفل على البارد، بسطحه الأملس وخصائصه الأقوى، في المهام التي تحتاج إلى الدقة.

هل الصلب المدرفل على البارد أقوى من الصلب المدرفل على الساخن؟

نعم، الصلب المدرفل على البارد أقوى من الصلب المدرفل على الساخن. حيث تعمل عملية الدرفلة على البارد على صقل الفولاذ في درجة حرارة الغرفة، مما يجعل بنية الحبوب أكثر كثافة. وهذا يزيد من قوته وصلابته، مما يجعله أكثر ملاءمة للتطبيقات عالية القوة والمتانة والدقة.

لماذا الصلب المدرفل على البارد أغلى من الصلب المدرفل على الساخن؟

الصلب المدرفل على البارد أغلى من الصلب المدرفل على الساخن لأنه يتطلب معالجة إضافية. فبعد الدرفلة على الساخن، يخضع الصلب المدرفل على البارد لعملية تكرير إضافية في درجة حرارة الغرفة. وهذا يستغرق المزيد من الوقت والطاقة والمعدات الدقيقة.

هل يمكن زيادة معالجة الصلب المدرفل على البارد؟

نعم، يمكن معالجة الصلب المدرفل على البارد بشكل أكبر. يمكن أن يخضع لمعالجات مثل التلدين (لتقليل الإجهاد)، أو الجلفنة (لمنع الصدأ)، أو الطلاء بالطلاء أو مواد أخرى.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.