لا تزال العديد من الورش تستخدم الطحن لإنهاء القِطع الفولاذية المقواة. لكن الطحن يستغرق وقتًا، ويكلف أكثر، وليس من السهل تعديله عندما يتغير تصميم الجزء. يوفر الخراطة الصلبة خيارًا أكثر ذكاءً في العديد من المواقف. فهي أسرع وأكثر قابلية للتكيف ولا تحتاج إلى معدات طحن خاصة.

توفر الخراطة الصلبة العديد من المزايا، وقد بدأت العديد من الورش في استخدامها. هل تريد معرفة ما الذي يجعل الخراطة الصلبة مختلفة ولماذا يتحول المزيد من المصنعين إلى هذه الطريقة؟ تابع القراءة.

ما هو الخراطة الصلبة؟

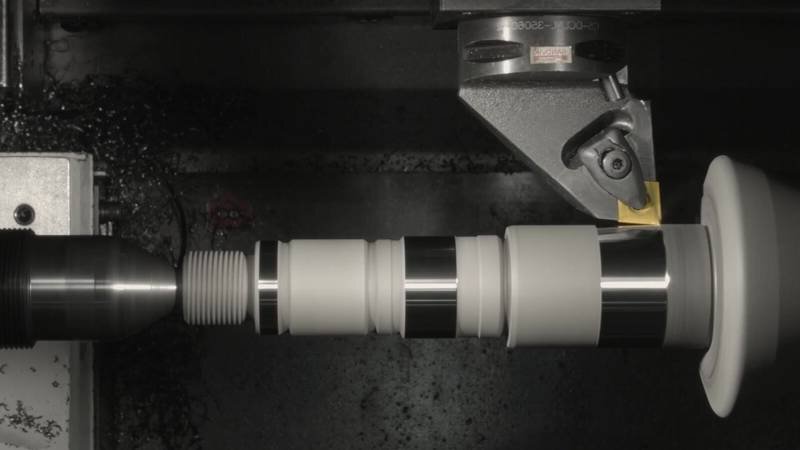

الخراطة الصلبة هي الخراطة الدقيقة التي تقوم بتشكيل المعادن ذات الصلابة العالية، وعادةً ما تكون أعلى من 45 HRC. تستخدم العملية أداة قطع أحادية النقطة مصنوعة من CBN (نيتريد البورون المكعب) أو السيراميك أو الكربيد. والهدف من ذلك هو إنتاج سطح أملس وتلبية التفاوتات الضيقة في عملية واحدة. وغالبًا ما يتم استخدامها على الأجزاء الفولاذية بعد المعالجة الحرارية، مما يلغي الحاجة إلى الطحن الثانوي.

الفكرة الأساسية بسيطة: الجمع بين الخراطة والتشطيب في عملية واحدة فعالة. وهذا يقلل من استخدام المعدات ويسرّع وقت التسليم.

كيف يعمل الدوران الصلب في الممارسة العملية؟

تعمل الخراطة الصلبة على إزالة المواد من قطع العمل المقواة باستخدام ماكينات صلبة وأدوات متخصصة. إليك ما يحدث خطوة بخطوة:

الخطوة 1: تحضير قطعة العمل

يجب أن يكون الجزء أولاً المعالجة بالحرارة إلى الصلابة النهائية. تستخدم معظم أعمال الخراطة الصلبة الفولاذ المقوى حتى 45 HRC على الأقل. يجب أن تكون القطعة نظيفة ومثبتة بإحكام في ظرف أو تركيبات. قد يتسبب أي تشبيك غير محكم في حدوث اهتزازات وإفساد اللمسات النهائية.

الخطوة 2: اختيار الأداة وإعدادها

يجب أن تتطابق أداة القطع مع صلابة وشكل الجزء. أدوات CBN هي الخيار الأكثر شيوعًا للخراطة الصلبة، ولكن الأدوات الخزفية تُستخدم أيضًا في المهام الأقل تطلبًا. يجب أن تكون حوامل الأدوات صلبة ومثبتة بأقل قدر من البروز لتجنب الرفرفة.

يؤثر نصف قطر مقدمة الأداة على صقل السطح. نصف القطر الأكبر يعطي سطحًا أكثر سلاسة ولكن يمكن أن يزيد من قوى القطع.

الخطوة 3: تهيئة الماكينة

يجب فحص الماكينة للتأكد من الصلابة وقابلية التكرار. يجب أن يكون انحراف عمود الدوران ومحاذاة البرج الدوّار في حدود ضيقة. يتم ضبط السرعات والتغذية وعمق القطع بناءً على مادة القِطع ونوع الأداة. اعتمادًا على مادة الأداة، يجب استخدام القطع الجاف أو الحد الأدنى من التشحيم.

الخطوة 4: تنفيذ عملية القطع

تزيل الماكينة المواد في تمريرات خفيفة. تستخدم الخراطة الصلبة عادةً عمق قطع أقل وسرعات سطح عالية. يجب أن تحافظ الأداة على الحدة والثبات لتجنب احتكاك السطح أو تمزيق السطح. التحكم في البُرادة ضروري أيضًا لمنع الخدوش.

القطع مستمر وثابت. يمكن أن تؤدي عمليات القطع المتقطعة أو الصلابة المتغيرة في الجزء إلى تآكل الأداة أو سوء التشطيب.

الخطوة 5: تشطيب السطح والتحكم في الأبعاد

يجب أن تتوافق النتيجة النهائية مع التفاوت المسموح به والتشطيب السطحي المطلوب. يمكن للخراطة الصلبة تحقيق قيم Ra منخفضة تصل إلى 0.2 إلى 0.4 ميكرومتر. وفي كثير من الحالات، تلبي أو حتى تحل محل الحاجة إلى الطحن.

لتأكيد دقة الأبعاد، يتم بعد ذلك قياس الجزء باستخدام مقاييس أو ميكرومتر أو CMMs. يمكن إجراء تمرير نهائي خفيف لتصحيح أي اختلاف إذا لزم الأمر.

ما نوع قطع العمل المناسبة للخراطة الصلبة؟

لا تعمل جميع المواد بشكل جيد في الخراطة الصلبة. يجب مراعاة صلابة القطعة وهيكلها وتطبيقها. إليك ما تحتاج إلى معرفته.

ما هي المواد المناسبة؟

تعمل الخراطة الصلبة بشكل أفضل على الفولاذ المقوى، بما في ذلك فولاذ المحامل، وفولاذ الأدوات، وفولاذ القوالب، وسبائك الفولاذ. مواد مثل AISI 52100 و D2 و H13 و M2 شائعة. كما يمكن أيضًا خراطة بعض أنواع الحديد المصبوب ذات البنية المجهرية الدقيقة.

لا تناسب المعادن غير الحديدية مثل الألومنيوم أو النحاس الخراطة الصلبة. صلابتها المنخفضة تجعلها أفضل للخراطة العادية.

نطاق الصلابة النموذجي

تتم معظم عمليات الخراطة الصلبة على القِطع التي تتراوح صلابتها بين 45 و70 HRC. تحت 45 HRC، تعمل الخراطة العادية بشكل جيد. فوق 70 HRC، ينخفض عمر الأداة بسرعة، وقد يكون الطحن خيارًا أفضل.

تسد هذه العملية الفجوة بين الخراطة الناعمة و الطحن الدقيق. وهي تعمل بشكل جيد على القِطع التي تكون قاسية جدًا للخراطة العادية ولكنها لا تحتاج إلى تشطيب فائق الدقة للطحن.

ما قبل التصلب المسبق مقابل ما بعد التصلب

في الخراطة الصلبة، يتم تشكيل الشُّغْلَة دائمًا بعد التصلب. هذه هي الفكرة الأساسية. تضمن الصلابة اللاحقة أن يكون للقطعة خواصها الميكانيكية النهائية قبل القطع.

تكون الأجزاء المقواة مسبقًا في بعض الأحيان تشكيل آلي خشن قبل الخراطة الصلبة النهائية. وبهذه الطريقة، يتم صنع الشكل الخشن في حالة لينة. ثم تتم المعالجة الحرارية. وأخيرًا، يتم استخدام الخراطة الصلبة للوصول إلى الشكل الدقيق واللمسات النهائية. يوفر هذا النهج الوقت ويتجنب التشويه أثناء المعالجة الحرارية.

اختيار الأدوات المناسبة للخراطة الصلبة

يعتمد نجاح الخراطة الصلبة كثيرًا على الأدوات. تؤثر كل من مادة أداة القطع وشكلها وإعدادها على الأداء وصقل السطح وعمر الأداة.

مواد أدوات القطع

CBN (نيتريد البورون المكعب) هو الخيار الأفضل للخراطة الصلبة. يعمل بشكل جيد على المواد التي تزيد درجة حرارتها عن 45 HRC. يتعامل CBN مع الحرارة العالية ويحافظ على حافته لفترة أطول من معظم الأدوات الأخرى.

كما تُستخدم أدوات السيراميك. تناسب القطع الخفيف والتشطيبات الناعمة ولكنها تبلى بشكل أسرع على المواد الصلبة.

يمكن استخدام الكربيدات المغلفة لمستويات الصلابة المنخفضة أو القطع المتقطع. وهي أقل تكلفة ولكنها لا تدوم طويلاً في تطبيقات الخراطة المعقدة.

اعتبارات هندسة الأدوات

يؤثر شكل الأداة على جودة السطح وضغط القطع. يقلل نصف قطر المقدمة الصغير من قوة القطع ولكنه قد يترك سطحًا أكثر خشونة. يعمل نصف القطر الأكبر على تحسين الصقل ولكنه يزيد من الضغط على الأداة.

تقلل زوايا أشعل النار الإيجابية من قوى القطع والحرارة. وهذا يساعد على إطالة عمر الأداة. ومع ذلك، يجب أن تكون الأداة قوية بما يكفي لمقاومة الانكسار تحت الحمل.

يجب أن تكون حوامل الأدوات صلبة، مع الحد الأدنى من البروز. حتى الاهتزازات الصغيرة يمكن أن تتلف حافة القطع أو سطح القطعة.

عمر الأداة وصيانتها

عمر الأداة في الخراطة الصلبة أقصر من الخراطة اللينة. تمثل الحرارة والتآكل تحديات كبيرة. يمكن لأدوات CBN أن تدوم العديد من الأجزاء، ولكن يجب مراقبة تآكل الحافة عن كثب.

من الأفضل فحص الأدوات بعد عدد محدد من الدورات. تستخدم بعض الورش المراقبة أثناء العملية أو فترات الاستبدال الثابتة لتجنب الأعطال المفاجئة.

تسبب الأدوات الباهتة تشطيبات رديئة وقوى قطع أعلى. يحافظ استبدال أو فهرسة الإدخال في الوقت المناسب على استقرار العملية وقابليتها للتكرار.

إعدادات العملية الرئيسية في الخراطة الصلبة

يساعد ضبط المعلمات على موازنة عمر الأداة وجودة القِطع وزمن الدورة. تكون هذه الإعدادات أكثر أهمية في الخراطة الصلبة بسبب الصلابة العالية للجزء وتراكم الحرارة.

سرعة القطع، ومعدل التغذية، وعمق القطع

بالنسبة لأدوات CBN، تتراوح سرعة القطع عادةً بين 100 و250 م/دقيقة. يمكن أن تختلف السرعات اعتمادًا على مادة الأداة وصلابة الجزء.

تكون معدلات التغذية خفيفة عادةً - حوالي 0.05 إلى 0.3 مم/معدل دوران خفيف. تزيد التغذية الأعلى من السرعة ولكنها قد تتسبب في انخفاض تشطيب السطح.

يكون عمق القطع سطحيًا، حوالي 0.1 إلى 0.3 مم لكل تمريرة. قد يصل إلى 0.5 مم للتخشين، ولكن القطع الخفيف أكثر شيوعًا.

يجب أن تتطابق هذه الإعدادات مع قوة الأداة وشكل القطعة. يمكن للتعديلات الطفيفة أن تحدث فرقًا كبيرًا في التشطيب وعمر الأداة.

إدارة الحرارة والتحكم في البُرادة

ينتج عن الخراطة الصلبة درجات حرارة عالية. يؤدي القطع الجاف إلى توليد حرارة أكثر من الرطب، لذا يجب أن تقاوم الأدوات التآكل الحراري. تتعامل أدوات CBN وأدوات السيراميك مع هذا الأمر بشكل جيد.

يعد التحكم في البُرادة أمرًا أساسيًا أيضًا. يمكن أن يؤدي التدفق الضعيف للبُرادة إلى خدش السطح أو تشويش الماكينة. تساعد الإدخالات المزودة بقواطع البُرادة في تكسير البُرادة إلى تجعيدات صغيرة، ويساعد منفاخ الهواء أو البُرادة في تنظيف المنطقة.

توقعات تشطيب السطح النهائي

يمكن أن تصل الخراطة الصلبة إلى تشطيبات سطحية تتراوح بين 0.2 و0.4 ميكرومتر Ra. وهذا قريب من مستويات الطحن المقبولة.

تعتمد الصقل على التغذية ونصف قطر مقدمة الأداة وثبات الماكينة وحالة الأداة. تعطي تمريرات الإنهاء الخفيفة بمعدلات تغذية منخفضة أفضل النتائج.

وغالبًا ما يكون الجزء جاهزًا للاستخدام بعد الخراطة الصلبة - لا حاجة للطحن.

فوائد الخراطة الصلبة

يوفر الخراطة الصلبة مزايا حقيقية لأجزاء محددة وأهداف إنتاجية محددة. إليك سبب تحول المزيد من المصنعين إلى هذه الطريقة.

التخلص من الحاجة إلى الطحن

يمكن أن تحل الخراطة الصلبة محل الطحن للعديد من القِطع، خاصةً تلك ذات السمات المستديرة. وهذا يلغي الحاجة إلى ماكينة ثانية أو إعداد ثان، ويمكن للورش إنهاء القِطع في عملية واحدة، مباشرةً على المخرطة.

فعالية التكلفة

يقلل الخراطة الصلبة من تكاليف الإنتاج بعدة طرق. فغالبًا ما تكون الأدوات أرخص من عجلات الطحن، والماكينات أكثر تنوعًا، ولا يتطلب الطحن مشغلين خاصين أو أنظمة تبريد.

إعداد أسرع وأوقات زمنية أقصر للإعداد

يكون تغيير الأدوات والبرامج على مخرطة بنظام التحكم الرقمي سريعًا، مما يجعل من الصعب تحويلها بشكل جيد لعمليات التشغيل القصيرة أو التغييرات المتكررة للقطع. يمكن لورش الخراطة الصلبة التبديل من جزء إلى آخر دون تأخير طويل.

التحكم في الأبعاد المحسّن

توفر مخارط الماكينات بنظام التحكم الرقمي تحكمًا دقيقًا في الموضع والسرعة والتغذية، مما يؤدي إلى تفاوتات أكثر دقة وإمكانية تكرار أفضل. يمكن تعقب تآكل الأدوات أو تعويضه من خلال البرمجة، مما يساعد على الحفاظ على حجم القِطع متناسقًا عبر الدفعة.

تطبيقات الخراطة الصلبة

تُستخدم الخراطة الصلبة في العديد من الصناعات التي تتطلب دقة عالية، وتفاوتات تحمل ضيقة، ومواد قوية. وهي مثالية للأجزاء المعالجة حرارياً التي تتطلب تشطيباً ناعماً.

مكونات الفضاء الجوي

تُستخدم الخراطة الصلبة لإنهاء الأجزاء الفولاذية عالية القوة مثل الأعمدة وأسطح المحامل ودبابيس معدات الهبوط. يجب أن تتعامل هذه الأجزاء مع الإجهاد والتآكل، مما يجعلها مرشحة جيدة للخراطة الصلبة.

صناعة السيارات

يستخدم صانعو السيارات الخراطة الصلبة لإنتاج التروس والأعمدة وأجزاء ناقل الحركة وسباقات المحامل. وغالبًا ما تكون هذه الأجزاء مقواة ويجب أن تفي بمواصفات صارمة من حيث الحجم والتشطيب السطحي.

صناعة القوالب والقوالب

غالبًا ما تُصنع قواعد القوالب واللبات والإدخالات من فولاذ الأدوات المقوى. يقوم الخراطة الصلبة بتشكيل هذه الأجزاء بعد المعالجة الحرارية. وهذا يتجنب التشويه الناتج عن دورات الحرارة بعد المعالجة الحرارية.

الهندسة العامة

تُعد الخراطة الصلبة مناسبة تمامًا لأي ورشة تتعامل مع عمليات تشغيل صغيرة إلى متوسطة الحجم من القِطع المقواة. تُستخدم للقطع الهيدروليكية، وحوامل الأدوات، والمغازل، وغيرها.

التحديات والقيود

الخراطة الصلبة حاسمة، ولكنها ليست مثالية. لا تزال بعض المهام تحتاج إلى طحن، وبعض الأجزاء صعبة أو حساسة للغاية بالنسبة لهذه الطريقة.

سلامة السطح والتشقق الدقيق

يؤدي الخراطة الصلبة إلى توليد حرارة عند نقطة التلامس بين الأداة وقطعة العمل. إذا لم يتم التحكم في هذه الحرارة، فقد تتسبب هذه الحرارة في حدوث شقوق صغيرة بالقرب من السطح. قد لا تكون هذه التشققات الصغيرة مرئية ولكن يمكن أن تؤدي إلى تعطل الجزء في وقت مبكر.

بعض المواد - وخاصة فولاذ الأدوات - عرضة لهذه المشكلات. يجب على الورش مراقبة ظروف القطع للحفاظ على السطح نظيفًا وخاليًا من الإجهاد.

تآكل الأدوات ومراقبة العملية

أدوات CBN وأدوات السيراميك قوية ولكنها تبلى بسرعة إذا أسيء استخدامها. يمكن أن يؤدي ضعف التحكم في البُرادة أو الحرارة الزائدة أو الماكينات غير المستقرة إلى تقصير عمر الأداة.

على عكس عجلات الطحن، لا تعطي أدوات الخراطة المعقدة علامات مرئية عند تآكلها. يجب على الورش تتبع استخدام الأدوات عن كثب. يمكن أن تنخفض جودة القِطع قبل أن يلاحظ المشغل ذلك بدون نظام مراقبة صوتي.

غير ملائم لجميع التفاوتات أو المواد

تعمل الخراطة الصلبة بشكل أفضل مع القِطع المستديرة المتماثلة ذات التفاوتات المعتدلة. لا يزال الطحن أفضل في حالة التفاوتات الضيقة جدًا التي تقل عن ± 2 ميكرون.

كما أنها لا تعمل بشكل جيد على بعض المواد، مثل كربيد التنجستن أو الفولاذ المقاوم للصدأ عالي الصلابة أو المعادن اللينة مثل النحاس والألومنيوم. تحتاج هذه المواد إلى عمليات أو أنواع أدوات مختلفة.

الخراطة الصلبة مقابل الطحن: متى تختار أيهما تختار

يعمل كل من الخراطة الصلبة والطحن على إنهاء الأجزاء المقواة، ولكنهما يعملان بشكل مختلف. لكل منهما نقاط قوته. معرفة متى تستخدم أي عملية تساعد على تحسين الكفاءة والنتائج.

معدل إزالة المواد

تزيل الخراطة الصلبة مواد أكثر في كل تمريرة مقارنة بالطحن. إنها أسرع للقطع الخشن وشبه النهائي. يعمل الطحن بشكل أبطأ ولكنه أكثر اتساقًا في التشطيبات فائقة الدقة.

إذا كان الهدف هو السرعة واللمسات النهائية اللائقة، فإن الخراطة الصلبة تفوز. إذا كان الهدف هو الدقة الفائقة، فإن الطحن أكثر موثوقية.

جودة السطح وتحمله

يحقق الطحن تشطيبًا أفضل للسطح - غالبًا ما يكون أقل من Ra 0.2 ميكرومتر - وتفاوتات أكثر دقة. وهو مثالي للأجزاء عالية الدقة مثل سباقات المحامل ومكونات الصمامات.

يمكن أن تتطابق الخراطة الصلبة مع هذه المستويات في بعض الحالات، ولكن ليس دائمًا. يتراوح صقل السطح مع الخراطة الصلبة من Ra 0.2 إلى 0.4 ميكرومتر، اعتمادًا على الإعداد والمواد.

مقارنة الطاقة والتكلفة

تستخدم الخراطة الصلبة طاقة أقل وخطوات أقل. وهي لا تحتاج إلى عجلات طحن خاصة أو أدوات تضميد أو أنظمة تبريد. تكون الماكينات أكثر مرونة وغالبًا ما تكون تكلفة تشغيلها أقل.

يستخدم الطحن المزيد من الطاقة، خاصةً مع أنظمة سائل التبريد والتمريرات المتعددة. ولكن في بعض الحالات، فإن التكلفة الإضافية تستحق العناء في بعض الحالات للحصول على دقة فائقة وسلامة السطح.

حالات الاستخدام المثالية لكل منها

الخراطة الصلبة هي الأفضل للدفعات الصغيرة والمتوسطة، حيث تكون السرعة ووقت الإعداد والمرونة مهمة. وهي تناسب الأعمدة والتروس والبطانات المقواة.

الطحن أفضل للاحتياجات عالية الدقة، والتفاوتات الضيقة، والأجزاء الحرجة السطح. وغالبًا ما يستخدم للتشطيب بعد الخراطة الصلبة.

خاتمة

الخراطة الصلبة هي طريقة تصنيع آلي تزيل المواد من الفولاذ المقوى باستخدام أداة قطع أحادية النقطة، وغالبًا ما تحل محل الطحن. تعمل بشكل جيد مع الأجزاء ذات الصلابة 45 HRC وما فوق. توفر العملية السرعة وتوفير التكاليف والمرونة، خاصة في عمليات الإنتاج الصغيرة والمتوسطة الحجم.

هل تحتاج إلى مساعدة بشأن القِطع المعدنية الدقيقة التشكيل أو المقواة؟ تواصل مع فريقنا للحصول على عرض أسعار مخصص ودعم الخبراء.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.