في التصنيع، لا يقل التوقيت أهمية عن الجودة. يمكن أن يؤدي التأخير إلى إبطاء إطلاق المنتجات وزيادة التكاليف وزيادة الضغط على فرق العمل. يبحث المهندسون والمصممون ومديرو المشتريات باستمرار عن طرق لتسريع الإنتاج دون المساس بالجودة.

يساعد التصنيع السريع للصفائح المعدنية على حل هذه المشكلة. فهو ينقل المشاريع بسرعة من التصميم إلى الأجزاء الجاهزة. من خلال التخطيط المدروس والماكينات الحديثة وسير العمل الفعال، يمكن للمصنعين تقليل المهل الزمنية مع الحفاظ على الدقة والموثوقية.

إن فهم كيفية عمل هذه العمليات يجعل إدارة المشاريع وإدارتها بفعالية أسهل. وسواء كنت بحاجة إلى نماذج أولية أو عمليات إنتاج كاملة، فإن فهم ما يؤثر على السرعة يساعدك على التخطيط بفعالية أكبر، وتجنب التأخير واستلام القطع في الوقت المحدد.

العمليات الرئيسية التي تتيح التصنيع السريع

تعتمد السرعة في تصنيع الصفائح المعدنية على مدى جودة إدارة كل عملية. تؤثر كل مرحلة، من القطع إلى الثني والتشكيل، على مدى سرعة وكفاءة تصنيع الأجزاء.

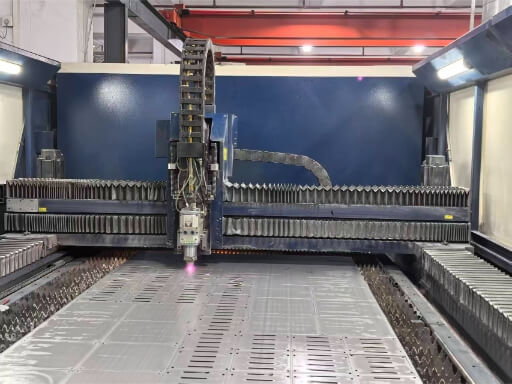

القطع بالليزر لدقة عالية السرعة

القطع بالليزر هي واحدة من أسرع الطرق وأكثرها دقة لقطع الصفائح المعدنية. يمكن لليزر الليفي عالي الطاقة أن يقطع مواد مثل الفولاذ المقاوم للصدأ والألومنيوم والصلب الطري في ثوانٍ معدودة. ويتبع الليزر مسارًا مبرمجًا، لذا فإن التبديل بين التصميمات لا يستغرق وقتًا تقريبًا على الإطلاق.

تزيد أنظمة الليزر التي يتم التحكم فيها باستخدام الحاسب الآلي من تسريع العملية. فهي تقرأ ملفات التصميم الرقمية مباشرة، مما يلغي الحاجة إلى الإعداد اليدوي أو تغيير الأدوات. يمكن للمهندسين البدء في القطع بمجرد أن يصبح التصميم جاهزًا. كما تقوم برامج التعشيش أيضاً بترتيب الأجزاء لاستخدام المواد بكفاءة، مما يساعد على تقليل الهدر.

يُنتج القطع بالليزر حوافًا نظيفة وسلسة، لذلك لا تحتاج الأجزاء إلى تشطيب يذكر أو لا تحتاج إلى تشطيب على الإطلاق. ويمكن الانتقال مباشرة إلى الثني أو اللحام، مما يوفر ساعات من وقت الإنتاج. حتى بالنسبة للأشكال المعقدة أو الأنماط التفصيلية، يظل القطع بالليزر دقيقًا بسرعات عالية.

أنظمة الثني والتثقيب الآلي باستخدام الحاسب الآلي

بمجرد قطع الألواح، يجب تشكيلها. الثني الآلي باستخدام الحاسب الآلي و أنظمة التثقيب تمكّن هذه الخطوة من أن تكون سريعة ومتسقة. يمكن لمكابس الضغط بنظام التحكم الرقمي تخزين البرامج وضبط زوايا الثني تلقائيًا. يقوم المشغل بتحميل الصفيحة، وتقوم الماكينة بتحويلها إلى الزاوية الدقيقة في كل مرة.

تساعد الأتمتة على إزالة الأخطاء البشرية الشائعة. تقوم المستشعرات بتتبع الضغط والزوايا لضمان الدقة. حتى أن بعض الأنظمة المتقدمة تستخدم أذرع روبوتية لتحريك الألواح، مما يقلل من المناولة اليدوية ويزيد من السرعة.

تعمل أنظمة التثقيب باستخدام الحاسب الآلي بنظام التحكم الرقمي بالمثل. يمكن لمكبس البرج الدوّار حمل أدوات متعددة على ماكينة واحدة. ويمكنه تثقيب الثقوب وإنشاء الشقوق وإنتاج ميزات منقوشة في إعداد واحد. يقلل هذا النهج الشامل من الوقت المستغرق في نقل القِطع بين الماكينات.

التغيير السريع للأدوات والإعداد المعياري للإنتاج المرن

في التصنيع التقليدي، غالبًا ما يتسبب تغيير الأدوات أو إعداد الماكينات في حدوث تأخيرات. تعمل أنظمة الأدوات سريعة التغيير على حل هذه المشكلة. فهي تتيح للمشغلين تبديل القوالب واللكمات وأدوات التشكيل في غضون دقائق. وهذا مفيد بشكل خاص عند الحاجة إلى تصنيع أجزاء مختلفة بسرعة.

التجهيزات المعيارية تجعل الإنتاج أكثر مرونة. يمكن إعادة تهيئة الماكينات للتعامل مع المواد أو التصميمات الجديدة دون الحاجة إلى إصلاح شامل. من السهل محاذاة التَرْكِيبات والمشابك مما يقلل من وقت الإعداد ويحسن الاتساق.

هذه الميزات ذات قيمة خاصة للنماذج الأولية أو الدفعات الصغيرة. فهي تمكن المصنعين من التبديل بين التصميمات بسرعة مع الحفاظ على دقة عالية. تساعد هذه المرونة فرق العمل على الاستجابة بسرعة لتغييرات التصميم وتسليم الأجزاء الجاهزة في الموعد المحدد.

كيفية تحسين الوقت المستغرق من التصميم إلى التسليم?

إن تقليل الوقت المستغرق لا يتعلق فقط بالعمل بشكل أسرع - بل يتعلق بالعمل بشكل أكثر ذكاءً في كل خطوة. يساعد تحسين كيفية تشغيل كل مرحلة على إبقاء المشاريع في الموعد المحدد وفي حدود الميزانية.

تبسيط ملفات التصميم والمراجعة الهندسية

تبدأ عملية التصنيع السريع بملفات تصميم واضحة ودقيقة. يستخدم المهندسون نماذج CAD ثلاثية الأبعاد للتحقق من الأبعاد والتفاوتات وأنصاف أقطار الانحناء قبل الإنتاج. عندما يتم تنسيق الملفات بشكل صحيح، يمكن إرسالها مباشرةً إلى ماكينات التصنيع باستخدام الحاسب الآلي أو ماكينات القطع بالليزر دون الحاجة إلى إعداد إضافي.

غالبًا ما تتسبب الملفات سيئة الإعداد في حدوث تأخيرات. يمكن أن تؤدي طلبات إعادة العمل أو التوضيح إلى إبطاء العملية بأكملها. لتجنب ذلك، تقوم الفرق بإجراء تصميم قابلية التصنيع (DFM) مراجعات لضمان توافق الأجزاء مع معدات وأدوات المصنع. وهذا يضمن إمكانية صنع التصميمات بكفاءة باستخدام العمليات القياسية.

التواصل الجيد بين المصممين والمهندسين يوفر الوقت أيضًا. وتساعد المناقشات المباشرة في حل التفاصيل الصغيرة - مثل أحجام الثقوب أو بدلات الانحناء أو سُمك المواد - على الفور. يقلل هذا العمل الجماعي من تبادل الرسائل الإلكترونية ذهابًا وإيابًا ويسرّع الانتقال من التصميم إلى الإنتاج.

اختيار المواد بكفاءة وإدارة المخزون بكفاءة

يؤثر اختيار المواد وتوافرها بشكل كبير على مهلة الإنتاج. إذا كانت المعادن المطلوبة متوفرة بالفعل في المخزون، يمكن أن يبدأ الإنتاج مباشرة بعد الموافقة على التصميم. يمكن للورش التي تحتفظ بالمواد الشائعة - مثل الألومنيوم والفولاذ المقاوم للصدأ والفولاذ المدلفن على البارد - أن تتعامل مع الطلبات بشكل أسرع بكثير.

اختيار المواد القياسية يساعد أيضًا. فاستخدام سماكات الصفائح النموذجية يلغي الحاجة إلى انتظار مخزون خاص أو مخزون يصعب العثور عليه. يجب على المهندسين تحقيق التوازن بين أداء القِطع وتوافر المواد لمنع التأخير غير الضروري وضمان الإنتاج الأمثل.

تتبع أنظمة المخزون المبتكرة استخدام المواد وإعادة طلب الإمدادات تلقائيًا. وهذا يضمن توفر المعادن الشائعة دائمًا. مع هذا الإعداد، يمكن أن ينتقل الإنتاج مباشرةً من التخطيط إلى القطع دون انتظار عمليات التسليم.

الإنتاج الموازي والجدولة الذكية

غالبًا ما يستخدم التصنيع السريع الإنتاج المتوازي بدلاً من التسلسل الصارم خطوة بخطوة. يمكن أن تتزامن عمليات القطع والثني والتشطيبات معًا لتحقيق أقصى استفادة من الماكينات والعمالة. وهذا يضمن تحرك الأجزاء بسلاسة ويمنع حدوث اختناقات في الإنتاج.

يساعد برنامج الجدولة الذكية في إدارة هذه العملية. فهو يراقب أعباء العمل وتوافر الماكينات ومواعيد التسليم في الوقت الفعلي. ومن خلال تعيين المهام إلى أفضل الموارد، فإنه يمنع التوقف عن العمل ويحافظ على سير عمل متوازن.

الإنتاج المتوازي مفيد للتجميعات ذات الأجزاء المتعددة. عندما تتم محاذاة الجداول الزمنية لكل جزء، يمكن للمصنعين إكمال التجميعات الكاملة وتسليمها بسرعة وموثوقية أكبر.

المهلة الزمنية النموذجية لعمليات الصفائح المعدنية الشائعة

يمكن أن تختلف المهل الزمنية حسب العملية وتعقيد الجزء والكمية واحتياجات التشطيب. يساعدك فهم متوسط الجداول الزمنية على تخطيط المشاريع بشكل أفضل والتواصل بوضوح مع الموردين.

الطلبات القياسية مقابل الطلبات المستعجلة: ما يمكن توقعه

بالنسبة للطلبات القياسية، يستغرق التصنيع عادةً من 7 إلى 15 يوم عمل. ويشمل ذلك كل مرحلة - مراجعة التصميم والقطع والتشكيل واللحام والتشطيب والفحص. قد تتطلب التجميعات الأكثر تعقيدًا أو عمليات الإنتاج الكبيرة أوقات معالجة أطول، خاصةً عندما يتعلق الأمر بمعالجات سطحية متعددة.

تُستخدم الطلبات المستعجلة عند الحاجة إلى قطع الغيار بسرعة. تقدم العديد من ورش التصنيع خدمات سريعة تقدم نماذج أولية في أقل من يومين إلى 5 أيام. بالنسبة لعمليات الإنتاج الصغيرة، غالبًا ما يمكن اختصار الجدول الزمني إلى أسبوع تقريبًا من خلال تحديد أولويات المواد ووقت الماكينات.

الإعداد هو مفتاح الإنجاز السريع. تساعد ملفات التصميم النظيفة والدقيقة، وتأكيد المواد في وقت مبكر، والردود السريعة على الأسئلة الهندسية، في نقل مهمتك إلى مقدمة قائمة الانتظار. عندما يكون كل شيء جاهزًا مسبقًا، يمكن أن يبدأ الإنتاج على الفور تقريبًا.

العوامل التي تؤثر على وقت الاستلام والتسليم

تؤثر عدة عوامل على الوقت الذي يستغرقه إكمال وتسليم الأجزاء. وأكثر هذه العوامل شيوعًا هي تعقيد التصميم، وتوافر المواد، وسعة المعدات، وعمليات التشطيب.

تستغرق التصميمات المعقدة وقتًا أطول للإعداد والفحص. تتطلب الأجزاء ذات التفاوتات الضيقة أو العديد من الانحناءات أو اللحامات عناية إضافية. كما تضيف المعالجات السطحية، مثل الطلاء بالمسحوق أو الطلاء بأكسيد الألومنيوم، وقتًا إضافيًا، حيث يجب إكمال كل خطوة بالتسلسل.

يمكن أن يؤدي توافر المواد إلى تسريع أو إبطاء المشروع. عادةً ما تكون المواد القياسية جاهزة للاستخدام، ولكن قد تتطلب السبائك الخاصة أو السمك المخصص وقتًا إضافيًا للحصول على المواد. تساعد مشاركة تفاصيل المواد مبكرًا على تجنب الانتظار لاحقًا.

سعة الماكينات مهمة أيضًا. إذا كانت الماكينات مشغولة، فقد يحتاج الإنتاج إلى الانتظار ما لم يتم وضع علامة على المشروع على أنه عاجل. تساعد برامج الجدولة الحديثة على موازنة أعباء العمل ومنع الاختناقات.

كيف تقدم Shengen قطع غيار صفائح معدنية سريعة وموثوقة?

تم تصميم كل مرحلة - بدءًا من عرض الأسعار وحتى التسليم - لتقليل وقت الانتظار والحفاظ على إنتاج متسق. وبفضل الماكينات المتطورة والمهندسين المهرة وسير العمل المبسط، تضمن Shengen تقدم كل مشروع بكفاءة من الفكرة إلى الإنجاز.

المعدات الداخلية وخطوط الإنتاج الآلية

إن امتلاك مجموعة كاملة من الماكينات الداخلية يمنح شركة Shengen تحكمًا كاملاً في الإنتاج. وتشمل الورشة قواطع ليزر، وماكينات ثني باستخدام الحاسب الآلي، ومكابس ختم، ومحطات لحام - كل ذلك تحت سقف واحد. ويزيل هذا الإعداد التأخير الناجم عن الاستعانة بمصادر خارجية أو نقل الأجزاء بين الموردين.

الأتمتة هي مفتاح الحفاظ على السرعة. تتم برمجة ماكينات القطع بالليزر ومكابس الضغط بنظام التحكم الرقمي للتعامل مع المهام المختلفة مع القليل من وقت الإعداد. يتم تحميل تغييرات الأدوات وبرامج الثني مسبقًا، مما يسمح للمشغلين بالتبديل بين المهام في دقائق. تتيح هذه المرونة سرعة إنجاز النماذج الأولية والطلبات الكبيرة مع الحفاظ على الدقة العالية.

يربط برنامج الجدولة الآلية كل مرحلة من مراحل عملية الإنتاج. فهو ينسق الماكينات والمواد والمشغلين في الوقت الفعلي. بمجرد الانتهاء من القطع، يبدأ الثني أو اللحام على الفور. هذا التدفق السلس يحافظ على سير خط الإنتاج دون توقف غير ضروري.

مهندسون من ذوي الخبرة ونظام التسعير السريع

يقف فريق هندسي ماهر وراء كل عملية تسليم سريع. يتمتع مهندسو Shengen بخبرة عميقة في تصميم الصفائح المعدنية وتصنيعها. فهم يراجعون الرسومات ويتأكدون من قابلية التصنيع ويقترحون التغييرات التي توفر الوقت والتكلفة. مثل هذه الملاحظات المبكرة تمنع أخطاء التصميم وتقلل من التأخير في وقت لاحق في الإنتاج.

كما أن عملية عرض الأسعار مصممة أيضًا من أجل السرعة. عندما يقوم العميل بتحميل ملف CAD أو رسم، يستخدم المهندسون أدوات آلية لحساب استخدام المواد ووقت القطع والتكلفة الإجمالية. وهذا يتيح تقديم عروض أسعار دقيقة في غضون ساعات بدلاً من أيام.

يتيح التسعير السريع للعملاء اتخاذ قرارات مستنيرة بسرعة وكفاءة. وبمجرد الموافقة على عرض الأسعار، يتم إدخال البيانات نفسها مباشرةً في تخطيط الإنتاج - مما يلغي الحاجة إلى إعادة إدخال الأسعار أو الإعداد اليدوي. يضمن هذا الربط الرقمي بين عرض الأسعار والتصنيع بدء الإنتاج على الفور تقريباً.

سير عمل مثبت من النموذج الأولي إلى الإنتاج الضخم

يتمحور سير عمل Schengen حول الاتساق والتكرار. ويبدأ بتصنيع النموذج الأولي، حيث يتم اختبار الشكل والملاءمة والوظيفة. وبمجرد الموافقة عليها، يتم حفظ جميع المعلمات رقمياً، مما يضمن تطابق أجزاء الإنتاج مع النموذج الأولي تماماً.

بالنسبة للإنتاج على نطاق واسع، تسمح الإعدادات الموحدة والأدوات المعيارية للفريق بتوسيع نطاق الإنتاج بسرعة. يتم إعادة استخدام إعدادات الماكينة وبرامج الثني وتسلسلات اللحام باستمرار لكل دفعة، مما يضمن نفس المستوى العالي من الجودة في جميع الأجزاء.

تحدث مراقبة الجودة في كل خطوة - وليس فقط في النهاية. يتحقق المهندسون من الأبعاد والمحاذاة والتشطيب السطحي أثناء الإنتاج. هذا الفحص المستمر يمنع الأخطاء ويقلل من إعادة العمل ويحافظ على كفاءة العملية بأكملها من البداية إلى النهاية.

موازنة السرعة مع العوامل الحاسمة الأخرى

لا يقتصر التصنيع السريع للصفائح المعدنية على إنهاء القِطع بسرعة. فالكفاءة الفعلية تأتي من تحقيق التوازن بين السرعة والجودة والتكلفة من خلال التخطيط المدروس والدعم الفني القوي في كل مرحلة.

ضمان مراقبة الجودة بسرعة عالية

عندما يعمل الإنتاج بوتيرة عالية، يمكن أن يمثل الحفاظ على جودة متسقة تحديًا. يمكن أن تنتشر الأخطاء الصغيرة بسرعة إذا لم تتم مراقبة العملية عن كثب. ولهذا السبب تعتبر مراقبة الجودة الصارمة ضرورية في التصنيع عالي السرعة.

يستخدم المهندسون أدوات الفحص الرقمية وأنظمة القياس الآلية لتحديد المشكلات على الفور. يضمن الفحص المضمّن - الذي يتم إجراؤه أثناء القطع والثني واللحام - أن كل جزء يفي بمعايير الأبعاد والتفاوت قبل الانتقال إلى الخطوة التالية. هذه التغذية الراجعة في الوقت الحقيقي تمنع العيوب وتقلل من الهدر وتجنب التأخير في وقت لاحق في عملية الإنتاج.

تساعد البرامج الموحدة أيضًا في الحفاظ على الدقة. وتستخدم الماكينات إعدادات محددة مسبقًا لتكرار المهام، مما يضمن إنتاجًا متسقًا حتى عند السرعات العالية. يقوم المشغلون بالتحقق من المعايرة قبل كل عملية تشغيل، وتقوم فرق الجودة بإجراء فحوصات منتظمة لضمان بقاء النتائج ضمن المواصفات.

التواصل لا يقل أهمية عن المعدات. يتعاون المهندسون والمشغلون وموظفو الجودة لتحديد المشكلات وحلها قبل أن تؤثر على الإنتاج. يضمن هذا العمل الجماعي أن تسير السرعة والدقة دائمًا جنبًا إلى جنب.

اعتبارات التكلفة للخدمات المعجلة

وغالبًا ما يترافق التسليم السريع مع تكاليف إضافية. قد تحتاج الطلبات المستعجلة إلى جدولة ذات أولوية أو عمل إضافي أو وقت مخصص للماكينات. وتزيد هذه الخطوات من نفقات الإنتاج، ولكنها غالباً ما تستحق العناء للوفاء بالمواعيد النهائية الضيقة أو لتجنب ضياع فرص العمل.

لإدارة التكاليف بفعالية، فإن التخطيط أمر بالغ الأهمية. يمكن للعملاء الذين يقدمون تنبؤات أو يقدمون الطلبات على دفعات أن يحصلوا على أسعار أفضل مع الحفاظ على مهل زمنية قصيرة. تساعد الجدولة المرنة على تحقيق التوازن بين أعباء العمل، مما يقلل من الحاجة إلى العمل الإضافي أو تغييرات الإعداد المفاجئة.

يؤثر اختيار المواد أيضًا على التكلفة. ويساعد اختيار المعادن المتوفرة بالفعل في المخزون واستخدام أحجام الصفائح القياسية على تجنب التأخير في التوريد والرسوم الإضافية. يمكن للمهندسين اقتراح بدائل مناسبة تفي بمتطلبات القوة والتشطيبات مع كونها أسرع وأقل تكلفة في الإنتاج.

احصل على قطع الغيار الخاصة بك بشكل أسرع مع Shengen

يبدأ التصنيع السريع للصفائح المعدنية قبل وقت طويل من إجراء أول عملية قطع - فهو يبدأ بمدى جودة إعداد مشروعك. عندما تكون رسوماتك وموادك ومواصفاتك واضحة منذ البداية، تتحرك عملية التسعير والإنتاج بشكل أسرع بكثير. يتمثل هدف Shengen في مساعدة العملاء على توفير الوقت في كل مرحلة، بدءًا من تقديم التصميم وحتى التسليم النهائي.

كلما كانت ملفات التصميم الخاصة بك أكثر اكتمالاً ودقة، كلما تمكن المهندسون من إعداد عرض أسعار أسرع. يسمح تقديم ملفات CAD ثلاثية الأبعاد بتنسيقات مثل STEP أو IGES أو DXF للأدوات الآلية بقراءة هندسة القِطع على الفور. احرص على تضمين تفاصيل مثل نوع المادة وتشطيب السطح والكمية حتى يتمكن المهندسون من حساب التسعير والمهلة الزمنية بشكل صحيح.

تساعد أيضًا إضافة ملاحظة قصيرة حول وظيفة الجزء أو الأبعاد الحرجة. فهي تمكّن المهندسين من تحديد تحديات التصنيع المحتملة في وقت مبكر، مثل الانحناءات الضيقة أو أنماط الثقوب غير المعتادة. إذا كنت تعرف بالفعل نطاق التفاوت المفضل لديك، فقم بتضمينها أيضًا، فهذا يقلل من وقت المراجعة ويمنع المراجعات غير الضرورية لاحقًا.

هل تحتاج إلى قطع الغيار بسرعة؟ ارفع رسوماتك ومتطلباتك اليوم للحصول على عرض أسعار سريع من فريق Shengen الهندسي. سيراجع خبراؤنا تصميمك ويتأكدون من قابلية التصنيع ويرسلون تقديرًا تفصيليًا للتكلفة في غضون ساعات - حتى يتمكن مشروعك من الانتقال إلى مرحلة الإنتاج دون تأخير.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.