يبدأ كل مشروع تفريز باستخدام الحاسب الآلي بسؤال رئيسي واحد. ما المادة التي يجب أن تستخدمها؟ يمكن للاختيار الصحيح أن يجعل قِطَعك قوية ودقيقة وبأسعار معقولة. يمكن أن يتسبب الاختيار الخاطئ في حدوث تأخيرات وتكاليف إضافية وجهد ضائع. تواجه العديد من المشاريع إعادة العمل لمجرد أن المادة لم تكن مطابقة بشكل جيد. يمكن أن يوفر عليك الاختيار الجيد منذ البداية الوقت والضغط.

اختيارك للمواد يحدد اتجاه المشروع بأكمله. فهو يؤثر على كيفية أداء الجزء، ومدى سهولة تصنيعه آليًا، ومقدار تكلفته. دعنا نلقي نظرة على العوامل الرئيسية المهمة ونرى كيفية المقارنة بينها بشكل فعال.

لماذا اختيار المواد مهم في التفريز باستخدام الحاسب الآلي?

تؤثر المواد على كل شيء بدءًا من تآكل الأداة وحتى وقت التشغيل الآلي. المواد اللينة مثل البلاستيك تقطع بسرعة ولكنها قد تفتقر إلى القوة. والمعادن الأكثر صلابة تقاوم التآكل ولكنها قد تزيد من تكاليف التصنيع الآلي. إذا كانت المادة لا تتناسب مع الغرض من الجزء، فإنك تخاطر بضعف الأداء أو الفشل في الاستخدام الفعلي.

تتمدد بعض المواد أو تنكمش أكثر مع الحرارة. وقد لا تحتمل مواد أخرى تفاوتات ضيقة. كما تؤثر المواد أيضًا على جودة السطح ووضوح الحواف ومدى سهولة تشطيب الأجزاء أو طلائها.

يمكن أن يؤدي اختيار القطعة الخاطئة إلى بطء الإنتاج، أو كسر الأداة، أو تلف القِطع. الملاءمة الجيدة توفر الوقت وتحمي الأدوات وتساعد على أداء الجزء كما ينبغي.

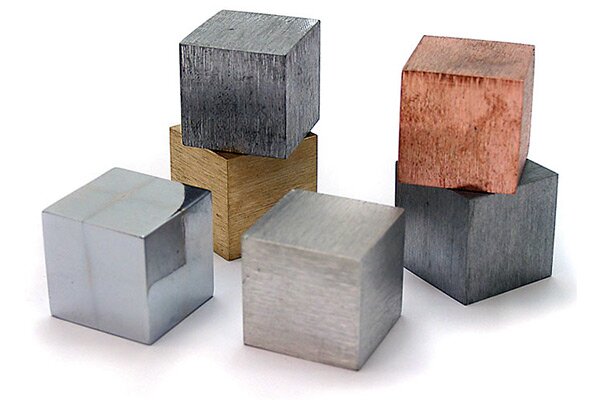

فئات المواد الشائعة للتفريز باستخدام الحاسب الآلي

الطحن باستخدام الحاسب الآلي يعمل مع مجموعة كبيرة من المواد. كل نوع له توازنه من حيث القوة والوزن وقابلية التشغيل الآلي والتكلفة. فيما يلي الفئات الرئيسية التي ستراها في معظم المشاريع:

المعادن

- سبائك الألومنيوم

- الفولاذ المقاوم للصدأ

- الفولاذ الكربوني

- سبائك النحاس الأصفر والنحاس

- التيتانيوم

البلاستيك والبوليمرات

- عضلات المعدة

- نايلون

- البولي كربونات (PC)

- نظرة خاطفة

- الأسيتال (POM)

المواد المركبة والمواد المتخصصة

- البلاستيك المقوى بالألياف الزجاجية (FRP)

- مركبات ألياف الكربون

- لوحة الأدوات

- سيراميك

المعادن في التفريز باستخدام الحاسب الآلي الرقمي

يُعد المعدن هو الخيار الأفضل في التفريز باستخدام الحاسب الآلي لأنه يوفر القوة ومقاومة الحرارة والدقة. كل نوع من المعادن له نقاط قوته. إليك كيفية المقارنة بين الخيارات الشائعة.

سبائك الألومنيوم: خفيفة الوزن ومتعددة الاستخدامات

يُعد الألومنيوم أحد أسهل المعادن التي يمكن تشغيلها آليًا. فهو يقطع بسرعة، ويحافظ على تفاوتات ضيقة ويتميز بلمسة نهائية جيدة للسطح. كما أنه خفيف ومقاوم للتآكل وفعال من حيث التكلفة.

تُستخدم الدرجات الشائعة مثل 6061 في صناعة الطيران والسيارات والمنتجات الاستهلاكية. يعمل الألومنيوم بشكل جيد في النماذج الأولية والأجزاء الجاهزة التي لا تحتاج إلى قوة شديدة. إنه ليس مثاليًا للأجزاء التي تتعرض لأحمال ثقيلة أو الحرارة الشديدة.

الفولاذ المقاوم للصدأ: مقاوم للتآكل ومتين ومقاوم للتآكل

يتحمل الفولاذ المقاوم للصدأ الرطوبة والمواد الكيميائية والحرارة. وهو رائع للأجزاء الطبية أو الغذائية أو البحرية. وغالباً ما تُستخدم درجات مثل 304 و316 حيث تكون هناك حاجة إلى مقاومة الصدأ.

ولكن من الصعب تشغيلها آليًا. فهو يبلّد الأدوات بسرعة ويحتاج إلى سرعات أبطأ. ستستبدل بعض السهولة في التصنيع الآلي مقابل المتانة والقوة.

الفولاذ الطري: ميسور التكلفة وقوي

يتميز الفولاذ الطري بتوازن جيد بين القوة والتكلفة وسهولة الاستخدام. فهو يصلح للقطع الهيكلية والأقواس والمكونات ذات الأغراض العامة.

فهو لا يقاوم التآكل من تلقاء نفسه، ولكن يمكن أن يكون مطلي أو مطلي. الصلب الطري رائع عند الحاجة إلى قوة عالية، ولكن التآكل ليس مصدر قلق كبير.

التيتانيوم: نسبة عالية من القوة إلى الوزن

التيتانيوم قوي وخفيف ويقاوم التآكل والحرارة. يُستخدم في صناعة الطيران والقطع الطبية والقطع عالية الأداء. يعمل بشكل جيد تحت الضغط والحرارة، بينما يظل خفيفاً.

من الصعب تشغيلها آليًا. فهي تسبب تآكلًا كبيرًا للأدوات وتحتاج إلى تحكم دقيق في السرعة والتبريد. كما أنها باهظة الثمن. لا تختارها إلا عند الحاجة إلى فوائدها.

النحاس الأصفر والنحاس: قابلية تصنيع وتوصيل ممتازة

الماكينات النحاسية بشكل جيد للغاية. فهي تصنع قطعًا نظيفة وتبلي الأدوات ببطء. وهو جيد للتركيبات والتروس والقطع الزخرفية. كما أنه يقاوم التآكل.

يقوم النحاس بتوصيل الكهرباء والحرارة بشكل أفضل من معظم المعادن. يُستخدم في الأجزاء الكهربائية و المشتتات الحرارية. إنها لينة ويصعب حملها أثناء القطع، لذا فإن تركيبها يحتاج إلى عناية.

البلاستيك والبوليمرات في التفريز باستخدام الحاسب الآلي

توفر المواد البلاستيكية مزايا فريدة مثل الوزن المنخفض والمقاومة الكيميائية والعزل الكهربائي. كما أنها تقلل من تكاليف التشغيل الآلي وهي رائعة للأجزاء غير الهيكلية.

ABS: قوي وفعال من حيث التكلفة

ABS هو بلاستيك شائع للنماذج الأولية والقطع منخفضة الإجهاد. إنه قوي ومقاوم للصدمات وسهل التشغيل الآلي. ويتمتع بثبات جيد في الأبعاد وتشطيب السطح.

إن ABS ليس رائعًا للاستخدام في درجات الحرارة العالية أو في الأماكن الخارجية، ولكنه مثالي للعلب والأقواس وأجزاء الاختبار. كما أنها واحدة من أكثر أنواع البلاستيك المتوفرة ملائمة للميزانية.

نايلون: مقاوم للتآكل ومشحّم ذاتي التشحيم

النايلون قوي ومقاوم للتآكل. يتعامل مع الاحتكاك بشكل جيد ولا يحتاج إلى تزييت إضافي. يستخدم في التروس والبطانات والأجزاء المنزلقة.

يمتص الرطوبة، مما قد يؤدي إلى تغيير الأبعاد. بالنسبة للأجزاء المتحركة الجافة أو عالية السرعة، يعمل النايلون بشكل جيد، ولكن تجنبه في الأماكن الرطبة أو الرطبة دون معالجة المادة.

نظرة خاطفة: عالية الأداء ومقاومة للحرارة

PEEK هو بلاستيك من الدرجة الأولى. فهو يتحمل درجات الحرارة العالية والمواد الكيميائية والتآكل. يحافظ على شكله تحت الضغط والحرارة.

وغالبًا ما يستخدم في مجالات الفضاء والطب والتكنولوجيا الفائقة. إنه غالي الثمن وصعب التصنيع من البلاستيك الآخر، ولكن قوته وثباته الحراري يجعلانه يستحق العناء في الأجزاء الحرجة.

أكريليك: شفاف وسهل الاستخدام في الماكينة

الأكريليك شفاف وخفيف الوزن. يُستخدم لنوافذ العرض والأغطية والموجهات الضوئية. يُصنع آلياً بسهولة ويُصقل حتى يصبح لونه شبيهاً بالزجاج.

إنه أكثر هشاشة من المواد البلاستيكية الأخرى. يمكن أن يتشقق تحت الحمل أو الصدمات، لذا تجنب استخدامه للأجزاء الحاملة. ولكنه رائع للأجزاء التجميلية أو الأجزاء الشفافة.

ديلرين (أسيتال): احتكاك منخفض وثبات في الأبعاد

يتميز الدلرين، أو الأسيتال، باحتكاك منخفض وصلابة عالية. وهو جيد في التشغيل الآلي ويتحمل تفاوتات ضيقة. وهو جيد للأجزاء مثل المحامل والبكرات والبكرات.

يقاوم الرطوبة والمواد الكيميائية بشكل أفضل من النايلون. وهو مستقر في الحجم والشكل، مما يجعله موثوقاً للأجزاء التي تحتاج إلى الدقة دون تورم أو التواء.

المواد المتخصصة والمركبات

تتطلب بعض المشروعات مواد تتجاوز المعادن أو البلاستيك القياسية. توفر المواد المركبة المتخصصة والمواد المتقدمة مزايا فريدة من حيث القوة أو الوزن أو المقاومة.

مركبات ألياف الكربون: قوة عالية ووزن منخفض

مركبات ألياف الكربون قوية جداً وخفيفة للغاية. كما أنها تقاوم الانحناء ولها تمدد حراري منخفض. وهذه الميزات تجعلها مفيدة في صناعة الطيران والروبوتات والأجزاء عالية الأداء.

فهي لا تعمل آلياً مثل المعدن أو البلاستيك. الألياف يمكن أن تتلف، والغبار ضار للتنفس. تحتاج الآلات إلى أدوات وعناية خاصة. ومع ذلك، عندما يكون الوزن والصلابة هما الأكثر أهمية، فإن ألياف الكربون هي الخيار الأفضل.

G10 / FR4: العزل الكهربائي والقوة الميكانيكية

G10 وFR4 عبارة عن شرائح مقواة بالألياف الزجاجية. وهي معروفة بعزلها الكهربائي وقوتها ومقاومتها للرطوبة. تُستخدم هذه المواد في لوحات الدارات الكهربائية والحاويات والدعامات الهيكلية.

يتم تصنيعها بشكل جيد باستخدام الأدوات المناسبة، ولكنها تتآكل بشكل أسرع من البلاستيك. G10 وFR4 مفيدة عندما تحتاج إلى عزل كهربائي وقوة في جزء واحد.

السيراميك: الصلابة الشديدة ومقاومة الحرارة

السيراميك صلب ومقاوم للتآكل ويتحمل الحرارة. ويُستخدم في الإلكترونيات والفضاء وأدوات القطع. وهي تصمد في البيئات القاسية التي تتلف المعادن أو البلاستيك.

فهي هشة ويمكن أن تتشقق أثناء التشغيل الآلي. هناك حاجة إلى أدوات خاصة وسرعات بطيئة. يعمل السيراميك بشكل أفضل لاستخدامات محددة ذات درجة حرارة عالية أو استخدامات عالية التآكل - وليس للأغراض العامة.

جدول مقارنة مواد التفريز باستخدام الحاسب الآلي

| السمة | المعادن | البلاستيك والبوليمرات | المواد المركبة والمواد المتخصصة |

|---|---|---|---|

| أمثلة شائعة | الألومنيوم، الفولاذ المقاوم للصدأ، الفولاذ الطري، التيتانيوم، النحاس الأصفر | ABS، نايلون، نايلون، PEEK، أكريليك، ديلرين | ألياف الكربون، G10/FR4، سيراميك |

| قوة | قوة عالية، جيدة للاستخدامات الحاملة | قوة معتدلة، مناسبة للأجزاء غير الإنشائية | عالية جدًا (ألياف الكربون)، هشة (سيراميك) |

| وزن | متوسطة إلى ثقيلة | خفيف الوزن للغاية | خفيف الوزن جداً (ألياف الكربون)، متوسط (G10)، متنوع (سيراميك) |

| المقاومة للتآكل | متفاوتة: الفولاذ المقاوم للصدأ مرتفع، والفولاذ الطري منخفض | مقاومة عالية | عالية (ألياف الكربون، G10)، ممتازة في الظروف القاسية |

| المقاومة الحرارية | جيد إلى ممتاز (خاصةً الفولاذ المقاوم للصدأ والتيتانيوم) | منخفض إلى متوسط (باستثناء PEEK) | ممتاز (سيراميك، PEEK)؛ تمدد منخفض (ألياف الكربون) |

| القدرة على التصنيع | الألومنيوم: جيد جدًا؛ الفولاذ المقاوم للصدأ/التيتانيوم: أقل | سهل (ديلرين، ABS)، معتدل (PEEK) | صعب؛ يتطلب أدوات وعناية خاصة |

| يكلف | متوسطة إلى عالية | منخفضة إلى متوسطة | متوسطة إلى عالية جداً |

| التطبيقات | الأجزاء الهيكلية، والأقواس، والحاويات، والفضاء، والسيارات | النماذج الأولية والأغطية والعلب والتروس والبطانات | الفضاء والإلكترونيات والمكونات المقاومة للحرارة والمكونات عالية التآكل |

| السمات الخاصة | قوية ودقيقة وتدعم الطلاءات والتشطيبات السطحية | خفيف الوزن، عازل كهربائي، منخفض الاحتكاك | قوة إلى وزن عالية، ومقاومة للمواد الكيميائية، ومزايا خاصة بمكان معين |

كيف يؤثر اختيار المواد على عمليات التفريز باستخدام الحاسب الآلي?

تشكل المادة التي تختارها بشكل مباشر كيفية تشغيل عملية التفريز باستخدام الحاسب الآلي. فهي تؤثر على كل شيء من السرعة إلى تآكل الأداة إلى التحكم في البُرادة.

سرعات القطع والتغذية

يمكن تشكيل المواد الأكثر ليونة مثل الألومنيوم أو البلاستيك بسرعات عالية مع معدلات تغذية أسرع. تحتاج المواد الأكثر صلابة مثل الفولاذ المقاوم للصدأ أو التيتانيوم إلى سرعات أبطأ وتغذية أخف لمنع تلف الأداة.

يمكن أن يتسبب استخدام سرعة أو تغذية خاطئة في تراكم الحرارة أو الرفرفة أو اللمسة النهائية الرديئة. لكل مادة نطاق قطع مثالي للحفاظ على الأدوات حادة والأجزاء نظيفة.

عمر الأداة وصيانتها

المواد الصلبة أو الكاشطة تقلل من عمر الأداة. يتآكل الفولاذ المقاوم للصدأ والتيتانيوم والمواد المركبة بسرعة. تزيد تغييرات الأدوات المتكررة من وقت التعطل والتكلفة.

تعمل المواد اللينة على إطالة عمر الأداة ولكنها قد تتطلب أدوات حادة لقطع نظيف. يساعد اختيار الطلاء والهندسة المناسبين للأداة على تقليل التآكل وتحسين العمر الافتراضي.

تقنيات التشطيب السطحي

تنتج بعض المواد أسطحاً ملساء بشكل طبيعي. وغالبًا ما يترك الألومنيوم والأكريليك لمسة نهائية نظيفة مع الحد الأدنى من تلميع. قد تحتاج المواد الأكثر صلابة إلى خطوات إضافية مثل طحن أو السفع بالخرز.

قد يذوب البلاستيك أو يتلطخ إذا كانت السرعات عالية جداً. يمكن للنحاس والنحاس الأصفر والنحاس أن يفسد الأدوات إذا لم يتم قطعها بشكل صحيح. يحدد نوع المادة مدى الحاجة إلى المعالجة اللاحقة.

تشكيل البُرادة وإزالتها

تصنع المواد المختلفة أنواعًا مختلفة من البُرادة. يصنع الألومنيوم بُرادة ملتفة يمكن إزالتها بسهولة. أما الفولاذ المقاوم للصدأ فيصنع برادة طويلة وخيطية يمكن أن تلتف حول الأدوات.

يمكن أن تكون رقائق البلاستيك ناعمة ولزجة. تنتج المواد المركبة مثل ألياف الكربون غبارًا يحتاج إلى أنظمة شفط. إن التحكم الجيد في البُرادة يحمي الأدوات ويحافظ على نظافة التشطيبات ويمنع انحشار الماكينات.

العوامل التي يجب مراعاتها عند اختيار مادة التفريز باستخدام الحاسب الآلي

اختيار المادة المناسبة يعني التفكير فيما هو أبعد من مجرد القوة أو التكلفة. بل يتعلق الأمر بكيفية ملاءمة المادة للنطاق الكامل لمشروعك - من الوظيفة إلى التسليم.

متطلبات التطبيق وبيئة الاستخدام النهائي

ابدأ بمكان وكيفية استخدام الجزء. هل سيواجه أحمالاً عالية أو حرارة أو رطوبة أو مواد كيميائية؟ قد تحتاج الأجزاء الخارجية إلى مقاومة التآكل. قد تحتاج الأجزاء الميكانيكية إلى مقاومة التآكل أو الاحتكاك المنخفض.

وتقرر البيئة ما إذا كان سيتم اختيار الفولاذ المقاوم للصدأ أو PEEK أو النايلون أو غيرها من المواد. وغالبًا ما يؤدي عدم التطابق هنا إلى فشل سابق لأوانه أو إعادة صياغة إضافية.

التفاوتات المسموح بها والدقة وأهداف التشطيب السطحي

إذا كان الجزء الخاص بك يحتاج إلى تفاوتات ضيقة أو لمسة نهائية نظيفة، فاختر المواد التي تحافظ على الشكل وتتيح لك الماكينة نظافة. توفر المعادن مثل الألومنيوم والبلاستيك مثل الدلرين أسطحًا ناعمة بأقل جهد ممكن.

بعض المواد، مثل النايلون، تمتص الرطوبة ويتغير حجمها. والبعض الآخر، مثل المواد المركبة، قد تتآكل عند الحواف. تتطلب الوظائف الدقيقة مواد مستقرة واستجابة سطحية جيدة للقطع.

حجم الإنتاج والمهلة الزمنية

بالنسبة للقطع الكبيرة الحجم، استخدم المواد التي تقطع بسرعة ويسهل الحصول عليها. ولهذا السبب فإن الألومنيوم وABBS شائعان. فهي تتيح سرعة في الإنجاز وتقلل من تآكل الأدوات.

بالنسبة للوظائف منخفضة الحجم أو المخصصة، يكون من الأسهل تبرير المواد الأكثر تكلفة أو دورات التصنيع الأطول. قد تعتمد المهل الزمنية أيضًا على توافر المواد الخام.

قيود الميزانية وتوافر المواد

حتى الخامة المثالية لن تفيدك إذا كانت باهظة الثمن أو غير متوفرة في المخزون - وازن الأداء مع ما هو متاح وما يناسب حدود التكلفة.

في بعض الأحيان، يمكن لبديل أقل تكلفة أن يؤدي نفس الأداء مع بعض التغييرات في التصميم. تحدث مع الميكانيكي أو المورد الخاص بك لمقارنة خيارات المواد التي تحقق نفس الأهداف.

خاتمة

إن اختيار المادة المناسبة للتفريز باستخدام الحاسب الآلي له تأثير مباشر على نجاح المشروع. تقدم كل من المعادن والبلاستيك والمواد المركبة نقاط قوتها وحدودها واحتياجات التصنيع الآلي. يعتمد الاختيار الأفضل على وظيفة الجزء والدقة المطلوبة وحجم الإنتاج والميزانية.

هل تحتاج إلى مساعدة في اختيار المادة المناسبة لمشروعك للماكينات بنظام التحكم الرقمي CNC؟ اتصل بنا للحصول على إرشادات الخبراء والحلول السريعة والعملية المصممة خصيصًا لأهداف التصميم والإنتاج الخاصة بك.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.