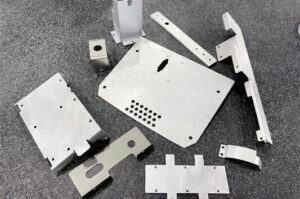

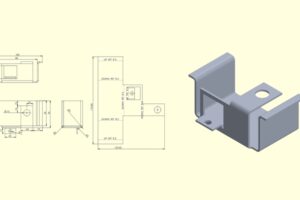

خدمات النماذج الأولية للصفائح المعدنية سريعة الشحن في أستراليا

توفر النماذج الأولية للصفائح المعدنية العابرة للحدود مهل زمنية سريعة وشحن موثوق به إلى أستراليا. فهي توفر للمهندسين والمشترين عينات مبكرة لفحص التصميمات والتصميمات التجريبية والعروض التوضيحية للعملاء. تمنع حلقات التغذية الراجعة السريعة تعثر المشاريع وتقلل من تكلفة التصحيحات المتأخرة.