يُعد التحكم في عيوب التصميم الشائعة للصفائح المعدنية أحد أفضل الطرق لتوفير الوقت وتقليل الخردة وإنتاج أجزاء ذات أداء جيد. يلعب التصميم من أجل التصنيع (DFM) دورًا محوريًا في هذه العملية. فهو يضمن أن كل خيار تصميم، من بدل الانحناء إلى وضع الثقب، يدعم التصنيع السلس بدلاً من خلق مشاكل في الورشة.

يسلط هذا الدليل الضوء على التحديات الأكثر شيوعًا التي يواجهها المهندسون ويوضح كيفية تطبيق مبادئ سوق دبي المالي لمعالجتها. يقدم كل قسم - الانحناء، وتكامل الأجهزة، والتشطيب وغير ذلك - إرشادات واضحة وعملية تربط مباشرةً بين نية التصميم والنتائج القابلة للتصنيع.

من خلال تطبيق سوق دبي المالي في وقت مبكر، يمكنك منع الأخطاء قبل بدء الإنتاج، وتحسين الاتساق بين الأجزاء، وتقليل إعادة العمل المكلفة. ترشدك الفصول التالية إلى هذه المسائل خطوة بخطوة، مما يوفر لك مسارًا واضحًا نحو تصميمات صفائح معدنية أكثر ابتكارًا وموثوقية وأسهل في التصنيع.

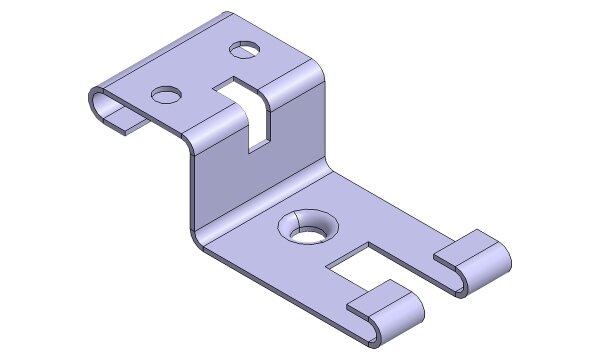

تجنب مشاكل الانحناء الشائعة

قد يبدو الانحناء بسيطًا، لكن القوى العاملة قد تسبب مشاكل. يحتاج المصممون إلى التخطيط لهذه التأثيرات للحصول على أجزاء دقيقة.

التعامل مع سبرينغباك وبدل الانحناءات

الربيع العودة يحدث عندما يحاول المعدن العودة إلى شكله الأصلي المسطح بعد ثنيه. يتمدد الجزء الخارجي من الصفيحة أكثر من الجزء الداخلي، ويتسبب هذا الاختلاف في ارتخاء الانحناء قليلاً. على سبيل المثال، قد تنثني سبائك الألومنيوم بمقدار 2-3 درجات. أما الفولاذ عالي القوة فيمكن أن يرتد بمقدار 5 درجات أو أكثر. ولإصلاح ذلك، غالبًا ما يضيف المصممون انحناءة زائدة صغيرة بحيث ينتهي الجزء بالزاوية الصحيحة.

بدل الانحناء بنفس القدر من الأهمية. يمكن أن يضيف الانحناء بزاوية 90 درجة في الفولاذ المدرفل على البارد 1.5 مم حوالي 2 مم إلى الطول المسطح إذا لم يتم احتسابها. يستخدم المصممون جداول أو برامج الانحناء لتطبيق القيم بناءً على عوامل K. وعادةً ما تتراوح هذه القيم من 0.3 إلى 0.5 لمعظم الصفائح المعدنية. وبدون هذه الأرقام، قد لا يتناسب حتى الجزء الصغير مع المكان الذي من المفترض أن يكون فيه.

إضافة ارتدادات الانحناء

وتساعد مخارج الانحناءات على إيقاف التشققات أو التمزقات بالقرب من خط الانحناء. فبدونها، يتراكم الضغط ويمكن أن يتسبب في تجاوز المادة لحدودها القصوى. من المرجح أن تتشقق الألواح السميكة، خاصةً تلك التي يزيد سمكها عن 2 مم، عند ثنيها بدون نقوش. وغالبًا ما يحل القطع النافر البسيط، الذي يكون بعرض الصفيحة تقريبًا وأطول قليلاً من نصف قطر الانحناء، المشكلة.

كما تعمل التخفيفات أيضًا على تحسين دقة القِطع. في العبوات ذات الانحناءات بالقرب من الزوايا، تضمن قطع التخفيف المتسقة بقاء الأبعاد في حدود ± 0.2 مم تقريبًا. وهذا يجعل التجميع أسهل ويقلل من المحاذاة الخاطئة أثناء اللحام أو التثبيت. كما أنه يقلل من الحاجة إلى عمل إضافي في وقت لاحق في الإنتاج.

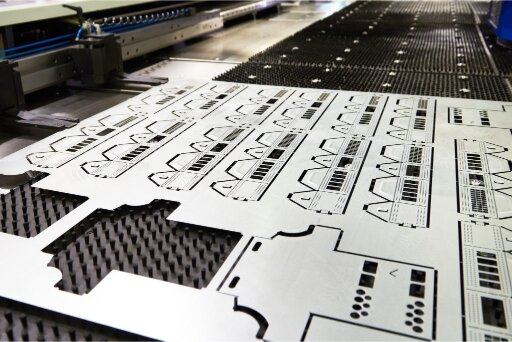

التصميم للقطع والتثقيب بالليزر والخرم بالليزر

القطع بالليزر و اللكم تعطي نتائج دقيقة، لكنها تكون أكثر فعالية عندما يلتزم التصميم ببعض الإرشادات الرئيسية. تساعد هذه القواعد في الحفاظ على نظافة الميزات وسلاسة العملية.

اختيار أحجام الفتحات المناسبة والمسافات بين الفتحات

يصعب قطع الثقوب الصغيرة جدًا بالنسبة لسُمك المادة بشكل نظيف. القاعدة البسيطة هي الحفاظ على حد أدنى لحجم الثقب يساوي على الأقل سمك الصفيحة. على سبيل المثال، في الفولاذ المقاوم للصدأ مقاس 2 مم، غالبًا ما تخرج الثقوب الأصغر من 2 مم مدببة أو غير مكتملة.

التباعد بين الثقوب مهم بنفس القدر. إذا كانت الثقوب متقاربة للغاية، يمكن أن تتسبب الحرارة الناتجة عن القطع بالليزر أو الإجهاد الناتج عن التثقيب في حدوث تشويه. يتمثل المبدأ التوجيهي القياسي في الحفاظ على تباعد من الحافة إلى الحافة بما لا يقل عن 1.5 ضعف سُمك الصفيحة. في الألومنيوم 3 مم، هذا يعني إبقاء الثقوب متباعدة بمقدار 4.5 مم على الأقل لضمان حواف نظيفة وأجزاء مستقرة.

تصميم علامات التبويب والشقوق بالطريقة الصحيحة

توفر الألسنة قوة حول القواطع وتربط بين أجزاء الجزء. إذا كانت الألسنة ضيقة للغاية، فقد تنكسر أثناء الثني أو المناولة. والقاعدة الآمنة هي جعل عرض الألسنة ضعف سُمك الصفيحة على الأقل. في صفيحة الفولاذ الطري بسمك 1.5 مم، وهذا يعني أن يكون عرض الألسنة 3 مم على الأقل.

تحتاج الشقوق أيضًا إلى تصميم دقيق. تخلق الشقوق الحادة نقاط ضعف يمكن أن تتشقق أثناء عملية التشكيل أو التجميع. ومن الأساليب الجيدة ألا يزيد عمق الشقوق عن 1.5 ضعف سُمك الصفيحة، ودائمًا ما يتم تقريب الأطراف بدلاً من ترك زوايا حادة. على سبيل المثال، في صفيحة 2 مم، يكون الشق المستدير بعمق 3 مم أقل عرضة للتشقق من الشق الحاد.

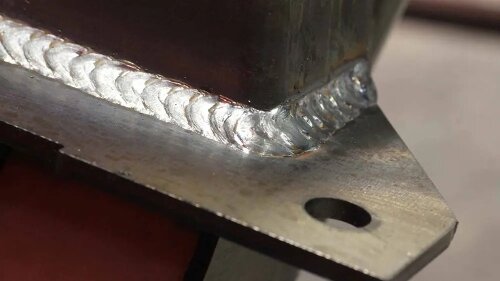

ضمان قابلية اللحام والتجميع

عادة ما تكون الأجزاء التي يسهل لحامها أقوى وأكثر موثوقية. تؤثر خيارات التصميم على الشاشة تأثيرًا مباشرًا على مدى فعالية اللحامين في أداء عملهم.

تجهيز الأجزاء من أجل لحامات قوية

جيد اللحامات ابدأ بالتصميم المناسب للمفصل. إذا كانت الفجوات واسعة جدًا، فإن اللحام يستخدم المزيد من الحشو وينتهي به الأمر إلى أن يصبح أضعف. إذا كانت الفجوات ضيقة للغاية، فقد لا يكتمل الانصهار. هناك قاعدة بسيطة تتمثل في إبقاء فجوات الوصلة بين 0.5 مم و1 مم لمعظم سماكات الصفيحة.

حالة السطح مهمة أيضًا. فالزيوت أو الطلاءات أو طبقات الأكسيد تمنع اختراق اللحام بشكل صحيح. في الألومنيوم، يمكن لطبقة الأكسيد أن ترفع درجة انصهار السطح بأكثر من 100 درجة مئوية مقارنة بالمعدن الأساسي. يساعد تحديد خطوات ما قبل التنظيف، مثل إزالة الشحوم أو وضع أغشية واقية على تقليل عيوب اللحام.

الوصول هو عامل رئيسي آخر. إذا كانت الشفاه أو أدوات التقوية تسد الشعلة، فلن يتمكن اللحامون من الوصول إلى الوصلة بالكامل. إن السماح بخلوص لا يقل عن 10 مم حول مناطق اللحام يجعل المهمة أسهل ويضمن قوة لحام متسقة.

التصميم للتحكم في تشويه اللحام

يؤدي اللحام إلى تسخين المادة، ويتسبب التبريد اللاحق في انكماشها بشكل غير متساوٍ. وغالبًا ما يتسبب ذلك في حدوث اعوجاج أو التواء أو انكماش في التجميعات. الصفائح الرقيقة التي يقل قطرها عن 2 مم معرضة بشكل خاص للتشوه، حتى مع وجود طبقات لحام قصيرة.

يمكن للمصممين تقليل التشويه عن طريق موازنة اللحامات على جانبي الجزء. كما تعمل اللحامات المتداخلة بدلاً من اللحامات الطويلة المستمرة على تقليل مدخلات الحرارة مع الحفاظ على القوة. ومن الطرق المفيدة الأخرى وضع اللحامات بالقرب من المحور المحايد للجزء، مما يقلل من قوى الانحناء أثناء التبريد.

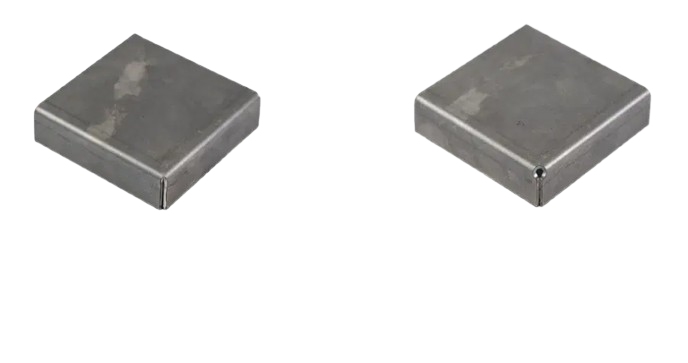

التصميم من أجل تكامل الأجهزة

يمكن أن توفر إضافة الأجهزة مباشرة إلى الصفائح المعدنية الوقت أثناء عملية التجميع. يضمن التصميم الجيد أن تظل هذه المكونات آمنة وموثوقة في الاستخدام.

استخدام إدخالات PEM ومسامير اللحام الملحومة

توفر إدخالات PEM سنون لولبية قوية في الصفائح الرقيقة حيث لا يمكن إجراء ثقب. ولكي تتماسك، يجب أن يتطابق حجم الثقب مع مواصفات الإدخال بشكل وثيق. على سبيل المثال، تحتاج صامولة PEM M4 في الفولاذ مقاس 1.5 مم إلى ثقب بتفاوت +0.08/0.00 مم. حتى الثقب الأكبر بمقدار 0.1 مم فقط يمكن أن يقلل من قوة التماسك بأكثر من 20%.

تلعب سماكة الصفيحة دورًا أيضًا. يحتاج الصامولة ذاتية الالتصاق عادةً إلى 1 مم على الأقل من المادة لتتماسك. قد تتشوه الصفائح الأرق أثناء التركيب. يساعد التحقق من مخطط الحد الأدنى للسمك الخاص بالمورد على منع الوصلات الضعيفة.

المسامير الملحومة هي خيار تثبيت قوي آخر. وهي تعمل بشكل جيد عندما تحتاج الأجزاء إلى حمل أحمال عالية. يمكن أن يصل مسمار 6 مم على فولاذ طري 2 مم إلى قوة شد تزيد عن 5 كيلو نيوتن إذا كان السطح نظيفًا ومسطحًا. تعمل إضافة رأس صغير أو وسادة مرتفعة في التصميم على تحسين اختراق اللحام وتساعد على الحفاظ على محاذاة المسامير.

بناء مجموعات صواميل ومسامير لولبية وصواميل موثوقة

تظل الصواميل والبراغي المثبتة مثبتة بالجزء حتى عند فكها. وهذا يجعل الصيانة أسهل ويقلل من خطر فقدان الأجهزة. لكن ميزات التثبيت الضعيفة يمكن أن تتسبب في دوران المثبتات أو انفكاكها.

بالنسبة للصواميل المأسورة، يجب أن يكون عمق جيب التثبيت 1.5 مرة على الأقل من سمك الصامولة. في لوحة مقاس 3 مم، يمكن للصامولة المثبتة القياسية M5 أن تتحمل قيم عزم دوران أعلى من 8 نيوتن متر دون انزلاق. تعمل الزوايا المستديرة في الجيب على توزيع الضغط وتحسين المتانة.

تحتاج البراغي المأسورة إلى خلوص كافٍ للتحرك بحرية، ولكن ليس بالقدر الذي يجعلها تصدر حشرجة. عادة ما تعمل الفجوة من 0.2-0.3 مم حول جسم البرغي بشكل جيد. في العبوات الإلكترونية، يضمن هذا التفاوت بقاء البراغي آمنة مع السماح بالاستخدام المتكرر أثناء الصيانة.

أهمية التشطيب في سوق دبي المالي

يحمي الطلاء النهائي الجزء ويحسن مظهره. تجعل خيارات التصميم الصحيحة الطلاء أكثر اتساقاً وموثوقية.

تصميم لإعداد السطح بشكل جيد

إعداد السطح له تأثير مباشر على كيفية التصاق الطلاءات بالمعدن. يمنع الزيت والنتوءات وبقع اللحام الالتصاق. تُظهر الاختبارات أن الأسطح المتسخة يمكن أن تقلل من قوة طلاء المسحوق بأكثر من 30%. يمكن للمصممين المساعدة من خلال تجنب الزوايا الضيقة التي يقل عرضها عن 1 مم، حيث لا يمكن لأدوات التفجير تنظيفها بفعالية.

التسطيح مهم أيضًا. يمكن أن تتسبب الألواح المتموجة أو المناطق المشوهة في حدوث طلاءات مثل أنودةلتبدو غير متساوية. في صفائح الألومنيوم، حتى الانحراف بمقدار 0.3 مم عبر 300 مم يمكن أن يخلق خطوطًا مرئية بعد الطلاء بأكسيد الألومنيوم. إن تقوية الأضلاع أو الحفاظ على سمك موحد يقلل من التشوه، مما يساعد على الحفاظ على السطح مسطحًا.

منع حدوث مشاكل في طلاء البودرة والأنودة

مسحوق الطلاء يضيف عادةً سُمكاً يتراوح بين 60-120 ميكرون. قد يبدو ذلك صغيراً، ولكنه قد يغير من الملاءمة. على سبيل المثال، يمكن أن يتقلص ثقب 6 مم بمقدار 0.1-0.2 مم بعد الطلاء، وهو ما يكفي لمنع تركيب قفل التثبيت. تضمن إضافة الخلوص أو استدعاء الإخفاء أن تكون الأبعاد صحيحة.

يمكن أن تنحصر الطلاءات أيضًا. قد تجمع الثقوب العمياء أو الفتحات العميقة أو المساحات المغلقة المسحوق الزائد أو سائل الأنودة. عندما تعالج هذه المناطق أو تجف، فإنها غالبًا ما تتقشر أو تضعف. يمكن للمصممين تجنب ذلك بإضافة فتحات تصريف أو فتحات تنفيس.

إنشاء سير عمل يركز على سوق دبي المالي

يربط سير العمل القوي خيارات التصميم مباشرةً بكيفية تصنيع الأجزاء. عندما يتم تضمين سوق دبي المالي في العمليات اليومية، تتحرك المشاريع بشكل أسرع وتكون النتائج أكثر قابلية للتنبؤ.

بناء التعاون بين التصميم والتصنيع

غالبًا ما تنظر فرق التصميم والتصنيع إلى الأجزاء من زوايا مختلفة. حيث يركز المهندسون على الوظيفة، بينما يتعامل المصنعون مع الأدوات وحدود العملية. يساعد التعاون المبكر في سد هذه الفجوة ويمنع حدوث أخطاء قبل وصول الأجزاء إلى مرحلة الإنتاج.

تعد مراجعات التصميم المنتظمة طريقة مباشرة. يمكن أن تؤدي المراجعات الأسبوعية بين فرق التصميم والورشة إلى تقليل إعادة العمل. يمكن للمصنّعين تحديد المشكلات مثل أنصاف الأقطار غير القابلة للانحناء أو الوصول إلى اللحام المسدود، بينما يضمن المهندسون بقاء التصميم كما هو.

تساعد الأدوات المشتركة أيضًا. توفر أنظمة التصميم بمساعدة الحاسوب المزودة ببيانات تصنيع مدمجة، مثل مكتبات خصم الانحناءات أو حدود أدوات التثقيب، لكلا المجموعتين مرجعًا قياسيًا. وهذا يضمن توافق ملفات التصميم مع إمكانيات الورشة الفعلية.

استخدام قائمة مراجعة التصميم للصفائح المعدنية

تُعد قائمة المراجعة طريقة موثوقة لاكتشاف الأخطاء قبل وقوعها. على الرغم من أن كل مشروع قد يكون له احتياجات فريدة من نوعها، إلا أن بعض العناصر تنطبق على كل تصميم للصفائح المعدنية تقريبًا.

النقاط الرئيسية التي يجب تضمينها:

- تأكد من تطابق أنصاف أقطار الانحناء مع الأدوات المتاحة.

- تأكد من أن أقطار الفتحات مساوية على الأقل لسُمك الصفيحة.

- السماح بالخلوص للأجهزة والطلاء.

- إضافة نقوش بارزة عند الانحناءات والشقوق.

- تعيين التفاوتات المسموح بها بناءً على قدرة التصنيع الفعلية.

تساعد قوائم المراجعة في الحفاظ على اتساق التصميم وتقليل مخاطر التفاصيل المهملة. من الناحية العملية، غالبًا ما تشهد الفرق التي تستخدمها فترات زمنية أقصر وإنتاجية أعلى في المرحلة الأولى.

حتى تصاميم الصفائح المعدنية المخططة جيدًا يمكن أن تواجه مشاكل إذا لم يتم أخذ سوق دبي المالي بعين الاعتبار منذ البداية. ويساعدك تطبيق مبادئ سوق دبي المالي على إنشاء أجزاء يسهل تصنيعها وتجميعها بشكل موثوق وأداءها بشكل متسق في الميدان.

للحصول على دعم إضافي, يمكنك مشاركة ملفات CAD الخاصة بك مع فريقنا. سنراجع تصميمك، ونقدم توصيات عملية لسوق دبي المالي، ونساعدك على تحسينه من أجل إنتاج أكثر سلاسة.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.