في تصنيع الصفائح المعدنية، الدقة ليست مجرد هدف - بل هي مطلب. يمكن أن يؤدي اختلال واحد بمقدار 0.2 مم إلى انحشار ألواح الأبواب أو عدم ملاءمة الوحدات الإلكترونية داخل العبوات. وغالبًا ما تؤدي مثل هذه الانحرافات الصغيرة إلى إعادة العمل والهدر وتأخير المشروع.

تضمن أدوات الفحص أن كل جزء، بدءًا من الحامل البسيط وحتى الهيكل المعقد، يفي بالغرض من تصميمه. تجمع عملية الفحص اليوم بين أدوات القياس التقليدية والأنظمة الرقمية والآلية التي توفر بيانات في الوقت الفعلي وإمكانية التتبع.

وفقًا لاستطلاعات الصناعة، يمكن للفحص في مرحلة مبكرة أن يقلل من تكاليف إعادة العمل بنسبة 30-501 تيرابايت إلى 3 تيرابايت ويحسن معدلات التسليم في الوقت المحدد بحوالي 201 تيرابايت إلى 3 تيرابايت. لهذا السبب تتعامل الشركات المصنعة الرائدة مع الفحص كاستثمار وليس كمصروفات.

دور التفتيش في إنتاج الصفائح المعدنية

لم يعد الفحص بوابة جودة لمرة واحدة في نهاية الإنتاج. بل هو عملية تحقق مستمرة مدمجة في كل مرحلة - بدءًا من استلام المواد الخام وحتى التجميع والتشطيب النهائي.

الهدف من وراء التفتيش

يجب أن يتطابق كل جزء من اللوح المعدني مع نموذج CAD ثلاثي الأبعاد أو الرسم - من حيث الأبعاد والوظيفة والبصر. ويشمل ذلك التحقق من أقطار الفتحات وزوايا الانحناء والتسطيح وسُمك الطلاء.

على سبيل المثال، عند إنتاج خزانة كهربائية مصنوعة من الفولاذ المقاوم للصدأ، حتى الانحراف الزاوي البسيط يمكن أن يمنع محاذاة الباب أو إحكام إغلاق الحشية. إن الالتزام بمعايير ISO 9001:2015 وISO 2768 يضمن التحكم في التفاوت المسموح به القابل للتكرار والتوثيق الدقيق لكل عملية إنتاج.

بالإضافة إلى الأبعاد، يتحقق الفحص من جودة اللحام والتصاق الطلاء وخشونة السطح - مما يضمن استيفاء كل من السلامة الهيكلية والمظهر الخارجي للمتطلبات.

متى يحدث التفتيش?

يحدث الفحص عادةً على ثلاث مراحل رئيسية، تمنع كل منها نوعاً مختلفاً من العيوب:

فحص المواد الواردة

يتم فحص المواد الخام للتحقق من السُمك والتسطيح والتركيب قبل دخولها في الإنتاج. مثال: يجب أن تظل صفيحة الألومنيوم التي تحمل علامة 5052-H32 في حدود ± 0.05 مم من السماكة لضمان استجابة ثني متسقة.

في عملية التفتيش

أثناء عمليات القطع والثني واللحام، يستخدم الفاحصون الفرجار ومقاييس الزوايا والفحوصات البصرية للتأكد من الأبعاد والميزات. ويمنع الفحص في الوقت الحقيقي في هذه المرحلة إعادة العمل المكلفة في المراحل النهائية ويساعد على ضبط معلمات الماكينة قبل تضاعف الأخطاء.

الفحص النهائي

تخضع التجميعات المكتملة للتحقق الكامل من الأبعاد والتحقق الوظيفي. تتم مقارنة القياسات بنموذج التصميم بمساعدة الحاسوب أو وسائل شرح GD&T، ويتم إنشاء تقارير الفحص الرقمي لإمكانية التتبع.

تصدر العديد من المصانع الآن شهادات الفحص النهائي (FICs)، أو تقارير فحص المادة الأولى (FAI)، كجزء من وثائق ضمان الجودة للعملاء.

التفتيش كجزء من ضمان الجودة (QA)

يدعم الفحص ما هو أكثر من مجرد مراقبة الجودة، فهو يعزز منظومة ضمان الجودة بأكملها. من خلال تحليل اتجاهات القياس إحصائيًا، يمكن للمهندسين تحديد تآكل الأداة أو الانجراف الحراري أو تباين المواد قبل أن تؤثر على جودة المنتج.

تعتبر المصانع التي تحقق قيم Cpk أعلى من 1.33 قادرة على الحفاظ على إنتاج مستقر وقابل للتكرار. لا يقلل هذا النهج القائم على البيانات من التباين فحسب، بل يؤدي أيضًا إلى التحسين المستمر وإمكانية التنبؤ بالعمليات.

يمكن لبرنامج ضمان الجودة الذي يتم تنفيذه بشكل جيد أن يخفض معدلات العيوب بأكثر من 25% مع تحسين رضا العملاء على المدى الطويل من خلال الأداء المتسق والتوثيق.

أدوات القياس التقليدية التي لا تزال مهمة

حتى في عصر الأتمتة، تظل الأدوات التقليدية ضرورية للتحقق من الأبعاد بسرعة وموثوقية في أرضية الورشة. فهي توفر ردود فعل ملموسة ومرونة لا يمكن للأنظمة الآلية أن تضاهيها في كثير من الأحيان.

الفرجار والميكرومتر ومقاييس الارتفاع

- الفرجار الورني أو الفرجار الرقمي قياس الأبعاد الخارجية والداخلية والعمق بدقة تصل إلى ± 0.02 مم، وهي مثالية لسُمك الصفيحة أو تباعد الثقوب.

- ميكرومتر توفير دقة أدق (± 0.005 مم) للأبعاد الحرجة مثل عرض الحافة أو تراكم حبة اللحام.

- مقاييس الارتفاع تُستخدم مع ألواح سطح الجرانيت لضمان اتساق ارتفاعات الملامح والمسندات بين الدفعات.

في بيئات النماذج الأولية، غالبًا ما تكون هذه الأدوات هي الخط الأول للتحقق - فهي سريعة ومرنة وبأسعار معقولة. ومع ذلك، تعد المعايرة المتسقة وتقنية المشغل أمرًا حيويًا للحفاظ على موثوقية القياس.

أجهزة قياس الزوايا ومقاييس نصف القطر ومقاييس السُمك

- مكتشفات الزوايا التحقق من دقة الانحناء. على سبيل المثال، قد يسمح الانحناء بزاوية 90 درجة بتفاوت ± 0.3 درجة لضمان ملاءمة التجميع.

- مقاييس نصف القطر تأكيد الحواف وأنصاف الزوايا لمنع التشقق أو التحولات الحادة التي قد تضعف الجزء.

- مقاييس السُمك - ميكانيكيًا أو فوق صوتيًا - التحقق من صحة كل من سماكة الصفيحة الخام والطلاء على حد سواء، مما يضمن الامتثال لمتطلبات الرسم.

تساعد هذه الأدوات البسيطة في الحفاظ على التحكم في الهندسة وتقليل مخاطر اختلال محاذاة التجميع أو عيوب التشطيب في وقت لاحق من العملية.

ألواح السطح وتركيبات الفحص السطحية

توفر لوحة سطح الجرانيت مرجعًا مسطحًا وثابتًا لفحص الأبعاد مثل التسطيح والتوازي. بالنسبة للألواح الرقيقة المقطوعة بالليزر، يساعد ذلك في الكشف عن التشوه الحراري أو الانحناء الذي قد يؤثر على الثني أو التجميع اللاحق.

كما أن تركيبات الفحص المخصصة أو مقاييس التشغيل/عدم التشغيل شائعة أيضًا في الإنتاج المتكرر. فهي تسمح بالتحقق السريع من الأبعاد الرئيسية (مثل تباعد الفتحات أو محاذاة الألسنة) في غضون ثوانٍ، مما يقلل من وقت الدورة دون المساس بالدقة.

نصيحة الكفاءة: يمكن أن يؤدي استخدام تركيبات مخصصة للفحص المتكرر إلى تقليل وقت الفحص لكل جزء بما يصل إلى 601 تيرابايت 3 تيرابايت، خاصة في إنتاج الخزانات أو الضميمة ذات الحجم الكبير.

جدول مقارنة الأدوات التقليدية

| نوع الأداة | الدقة النموذجية | التطبيق المثالي | نطاق التكلفة | تواتر التفتيش |

|---|---|---|---|---|

| الفرجار ذو الورنية | ± 0.02 مم | الأبعاد العامة | $30-$150 | يوميًا / لكل دفعة |

| ميكرومتر | ± 0.005 مم | شفة، سمك الشفة | $50-$250 | أسبوعياً |

| مقياس الارتفاع | ± 0.01 مم | الارتفاعات المستندة إلى الإحداثيات | $200-$800 | شهرياً |

| مكتشف الزوايا | ±0.3-0.5° | دقة الانحناء | $50-$200 | يومياً |

| مقياس نصف القطر | ± 0.1 مم | نصف قطر الحافة | $10-$100 | حسب الحاجة |

| مقياس السُمك | ± 0.01 مم | فحص الصفيحة / الطلاء | $100-$500 | كل دفعة |

معدات فحص الأبعاد المتقدمة

نظرًا لأن تصميمات الصفائح المعدنية أصبحت أكثر تعقيدًا - مع وجود تفاوتات أكثر دقة وأسطح منحنية وتجميعات معقدة - لم تعد المقاييس التقليدية وحدها كافية. يستخدم المصنعون الآن أنظمة فحص الأبعاد المتقدمة التي تجمع بين الدقة والسرعة وإمكانية تتبع البيانات.

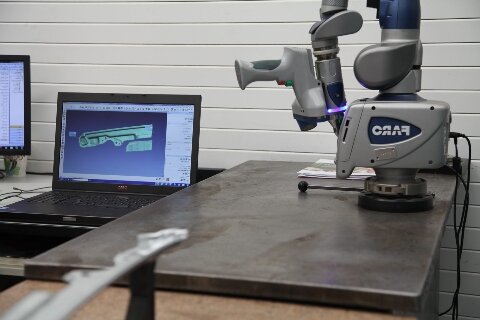

آلات قياس الإحداثيات (CMMs)

ماكينة قياس الإحداثيات (CMM) هي واحدة من أكثر الأدوات الموثوق بها للفحص عالي الدقة للأبعاد. وهي تستخدم مجسات ميكانيكية أو مستشعرات ليزر لجمع بيانات الإحداثيات ثلاثية الأبعاد من الأسطح الرئيسية والحواف والثقوب.

المزايا الرئيسية:

- يحقق إمكانية التكرار في حدود ± 0.002 مم، وهو مثالي للقطع الصغيرة أو التجميعات عالية الدقة.

- قياس التسطيح والتعامد والموضع الحقيقي ومحاذاة الثقب بدقة.

- إنشاء تقارير رقمية تلقائية متوافقة مع أنظمة ضمان الجودة (معايير ISO 9001 أو AS9102).

تُعد أجهزة CMM ذات قيمة خاصة في مجال الفضاء والطب ومرفقات الإلكترونيات الدقيقة، حيث يكون الاتساق من جزء إلى جزء أمرًا بالغ الأهمية. على الرغم من أن الاستثمار الأولي مرتفع، إلا أن المصنعين عادةً ما يستردون التكلفة من خلال تقليل إعادة العمل والموافقات على الأجزاء الأولى بشكل أسرع.

نظرة ثاقبة على عائد الاستثمار: يمكن أن يؤدي استبدال الفحوصات اليدوية بفحص CMM إلى تقليل وقت الفحص الإجمالي بمقدار 40-60%، خاصةً عند فحص تجميعات الصفائح المعدنية متعددة الملامح.

الماسحات الضوئية والماسحات الضوئية والماسحات الضوئية

لقد أحدث المسح الضوئي بالليزر ثورة في فحص الصفائح المعدنية من خلال تمكين تحليل السطح بالكامل دون تلامس. فبدلاً من لمس النقاط بشكل فردي، تقوم الماسحات الضوئية بإسقاط خطوط الليزر على السطح، والتقاط سحب نقطية كثيفة ثلاثية الأبعاد تشكل نسخة رقمية كاملة للجزء.

التطبيقات:

- فحص الأجزاء الرقيقة أو المرنة التي تتشوه تحت التلامس.

- مقارنة الأجزاء المشكّلة بنماذج CAD لتحليل الارتداد النابض.

- فحص الألواح الكبيرة أو الهياكل أو العبوات بدون تركيبات.

مقارنة الأداء:

| الطريقة | دقة | سرعة القياس | التطبيق المثالي |

|---|---|---|---|

| CMM | ± 0.002 مم | 5-10 دقائق/جزء | الأجزاء الصغيرة الصلبة |

| ماسح ضوئي بالليزر | ± 0.01 مم | <1 دقيقة/جزء | ألواح رقيقة أو مرنة |

| الملامح البصرية | ± 0.005 مم | <2 دقيقة/جزء | خشونة السطح / الطلاءات |

أنظمة قياس الرؤية

تدمج أنظمة الفحص بالرؤية الكاميرات عالية الدقة والإضاءة وبرامج التعرف على الأنماط لتقييم هندسة الأجزاء ثنائية الأبعاد أو ثلاثية الأبعاد. وهي فعالة بشكل خاص بالنسبة للأجزاء المسطحة المصنوعة من الصفائح المعدنية، مثل الفراغات المقطوعة بالليزر والألواح المثقبة وألواح التثبيت.

مزايا:

- يلتقط أبعاداً متعددة في ثوانٍ معدودة.

- يكتشف العيوب مثل الخدوش أو النتوءات أو تشوه الحواف.

- يقارن الأجزاء الفعلية بقوالب "العينة الذهبية" المخزنة.

على سبيل المثال، في حاويات تخزين الطاقة، يمكن لنظام الرؤية التحقق من محاذاة الثقب عبر أكثر من 50 نقطة في أقل من 10 ثوانٍ - وهي مهمة قد تستغرق عدة دقائق من الفني باستخدام الأدوات اليدوية.

مقاييس السماكة والطلاء

تضمن عمليات فحص السطح والطلاء أن طبقات الحماية - مثل طلاء الزنك أو النيكل أو المسحوق - تفي بالمواصفات المطلوبة. يقلل الطلاء القليل جدًا من الطلاء من مقاومة التآكل؛ وقد يؤثر الطلاء الكثير جدًا على ملاءمة التجميع أو توصيل التأريض.

| نوع المقياس | المبدأ | الاستخدام الشائع | دقة |

|---|---|---|---|

| الحث المغناطيسي | قياس التدفق المغناطيسي في الطلاءات على الفولاذ | زنك، طلاء مسحوق الزنك، مسحوق الطلاء | ±1-3% |

| التيار الدوامي | يستخدم اختلافات المجال الكهرومغناطيسي | الألومنيوم المؤكسد والنحاس | ±2-5% |

| الموجات فوق الصوتية | يقيس زمن انعكاس الصوت | طلاء/طلاء متعدد الطبقات | ± 1 ميكرومتر |

من الناحية العملية، تستخدم العديد من الشركات المصنعة هذه المقاييس لتأكيد الامتثال لمعايير سمك الطلاء ISO 2178 وISO 2360. على سبيل المثال، قد تفشل دعامة فولاذية مطلية بالزنك بسماكة طلاء أقل من 8 ميكرومتر في اختبار التآكل في إطار اختبار التآكل تحت معيار ASTM B117 للتعرض لرذاذ الملح.

أجهزة الاختبار المتخصصة والوظيفية

حتى لو كانت جميع الأبعاد صحيحة، يمكن أن يفشل الجزء أثناء الخدمة بسبب سوء اللحام أو الطلاء غير المتساوي أو عدم المحاذاة. لهذا السبب تلعب أدوات الفحص الوظيفي دورًا حيويًا في التحقق من أن كل مكون مصنّع يفي بمعايير الأداء والسلامة.

اختبار فحص اللحام واختبار خشونة السطح

تؤثر جودة اللحام بشكل مباشر على القوة الهيكلية لتجميعات الصفائح المعدنية. ويستخدم الفحص الحديث كلاً من الأساليب البصرية والقائمة على الأجهزة للكشف عن العيوب مثل المسامية أو التقليل من اللحام أو الاندماج غير الكامل.

التقنيات الشائعة:

- الفحص العيني: بمكبِّرات أو مجاهر رقمية للشقوق السطحية.

- اختبار اختراق الصبغة (PT): تكشف عن عيوب السطح المفتوح على المواد غير المسامية.

- الاختبار بالموجات فوق الصوتية (UT): تحديد الانقطاعات الداخلية في اللحامات أو الوصلات.

بالنسبة لجودة السطح، تقيس أجهزة اختبار الخشونة (أجهزة قياس الملامح) قيم Ra وRz وRt. يضمن السطح المصقول غير القابل للصدأ (Ra 0.8-1.6 ميكرومتر) التصاق الطلاء وانعكاسه المنتظم، وهو أمر بالغ الأهمية للأجهزة الطبية ومرفقات المستهلك.

التسطيح، ومحاذاة الثقب، ورقاقات التجميع

تعمل أدوات الفحص المخصصة على تبسيط عمليات الفحص المتكررة للقطع ذات الحجم الكبير.

فهي تسمح بالتحقق السريع من التسطيح وموضع الثقب ودقة التزاوج دون إعداد معقد.

مثال على حالات الاستخدام:

- التحقق من محاذاة باب الخزانة في حدود ± 0.1 مم قبل الطلاء بالمسحوق.

- التحقق من مواضع فتحات الأقواس عبر التجميعات متعددة الأجزاء.

- ضمان بقاء ألواح الضميمة مسطحة بعد اللحام والطحن.

يمكن أن تقلل الرقصات المصممة جيدًا من زمن دورة الفحص بما يصل إلى 70% مع الحفاظ على إمكانية التكرار عبر آلاف الوحدات.

طرق الاختبار غير المدمرة (NDT).

بالنسبة للمكونات الحرجة - مثل الإطارات الهيكلية أو علب الضغط أو أقواس التثبيت - اختبار غير مدمر يضمن السلامة الداخلية دون الإضرار بالجزء.

| الطريقة | يكتشف | المواد المشتركة | المعيار النموذجي |

|---|---|---|---|

| صبغ الصبغة المخترق (PT) | تشققات السطح | الفولاذ المقاوم للصدأ والألومنيوم | ASTM E165 |

| الموجات فوق الصوتية (UT) | الفراغات تحت السطح | فولاذ، ألومنيوم | EN ISO 17640 |

| الجسيمات المغناطيسية (MT) | العيوب السطحية في المعادن الحديدية المغناطيسية | الفولاذ الكربوني | ASTM E1444 |

| التصوير الإشعاعي (بالأشعة السينية) | جودة اللحام الداخلي | اللحامات السميكة، الأجزاء المصبوبة | ISO 17636 |

على الرغم من أن الفحص غير المنقوص للتدمير الذاتي يضيف تكلفة إضافية، إلا أنه ضروري للتطبيقات في مجال الطيران وأنظمة سلامة السيارات والمعدات الطبية، حيث يمكن أن يكون لفشل الجزء عواقب وخيمة.

التصميم من أجل قابلية الفحص (DFI) - بناء الجودة في التصميم

تبدأ معظم مشاكل التصنيع قبل صنع الجزء الأول - أثناء التصميم. عندما يكون الفحص أمراً ثانوياً، يقضي المهندسون وقتاً أطول في قياس الأجزاء بدلاً من تحسينها.

جعل قياس الأجزاء أسهل في القياس

لا يعمل التصميم الجيد على تحسين الوظيفة فحسب، بل يبسّط الفحص أيضًا.

يمكن للمهندسين توفير ساعات من وقت الفحص لكل دفعة من خلال دمج الميزات التي تجعل القياس مباشرًا.

تشمل الممارسات الفعالة لمبادرة تمويل التنمية الفعالة ما يلي:

- إضافة ثقوب مسند، أو فتحات، أو دبابيس محاذاة لإعداد CMM أو التجهيزات بسرعة.

- الحفاظ على الأسطح المرجعية المسطحة أو التي يمكن الوصول إليها للفرجار والمسابير.

- الحفاظ على اتساق أنصاف أقطار الانحناءات وتباعد الفتحات لتقليل تباين القياس.

- تجنب الميزات المخفية أو المعوقة التي تعقد عملية التحقق.

على سبيل المثال، تسمح إضافة فتحتي مسند مقاس 6 مم في لوحة مثنية للمفتشين بتحديد موقع القِطع في ثوانٍ، مما يقلل من وقت الإعداد بمقدار 40-50% مقارنةً بمحاذاة الحواف اليدوية.

العائد على الاستثمار الهندسي: يمكن أن يوفر تعديل صغير في التصميم باستخدام التصميم بمساعدة الحاسوب ما يصل إلى 10 دقائق من وقت الفحص لكل جزء، مما يترجم إلى آلاف الدولارات من وفورات العمالة السنوية لعمليات الإنتاج بكميات كبيرة.

التعاون بين فرق التصميم والجودة

يجب أن يتعاون مهندسو التصميم ومفتشو الجودة في وقت مبكر - قبل الانتهاء من الرسومات.

تضمن المراجعات المنتظمة لسوق دبي المالي (التصميم من أجل قابلية التصنيع) ومراجعات سوق دبي المالي إمكانية إنتاج الميزات و تم فحصها بكفاءة.

مثال على ذلك:

إذا أصبح من غير الممكن الوصول إلى ثقب القوس بعد الانحناء النهائي، يمكن لفريق التصميم تعديل ترتيب الطي أو إضافة فتحة تحقق قبل الإصدار. تمنع هذه التغييرات الصغيرة عمليات إعادة التصميم المكلفة وتتجنب الأجزاء غير المطابقة أثناء عملية الإنتاج الأولى.

يعمل التعاون بين الإدارات أيضًا على تحسين وضوح الرسم، مما يضمن تحديد جميع رموز GD&T، والتسلسل الهرمي للمسندات، ونقاط القياس بشكل صحيح لتقارير الفحص.

خاتمة

التفتيش هو أكثر من مجرد إجراء تقني - إنه أساس الجودة والثقة والشراكة طويلة الأجل في تصنيع الصفائح المعدنية. من الفرجار إلى الماسحات الضوئية التي تعمل بالذكاء الاصطناعي، تلعب كل أداة دورًا في ضمان تحويل نية التصميم إلى واقع تصنيعي.

هل تبحث عن شريك تصنيع يضمن الدقة والمساءلة؟ في شركة Shengen، يجمع مهندسونا بين أجهزة المسح الضوئي ثلاثي الأبعاد والمسح الضوئي ثلاثي الأبعاد وضمان الجودة القائم على مراقبة الجودة SPC لضمان أن كل جزء يفي بمواصفاتك - بدءًا من النموذج الأولي وحتى الإنتاج. قم بتحميل ملفات CAD اليوم للحصول على مراجعة مجانية لقابلية التصنيع وعينة من تقرير الفحص.

الأسئلة الشائعة

ما هي أدوات الفحص الأكثر شيوعًا المستخدمة في تصنيع الصفائح المعدنية؟

تُستخدم الفرجار والميكرومتر ومقاييس الميكرومتر ومقاييس الارتفاع وأجهزة قياس الزوايا على نطاق واسع لإجراء فحوصات سريعة. تشمل الأنظمة المتقدمة أجهزة قياس المسح الضوئي بالليزر ثلاثية الأبعاد وأنظمة قياس الرؤية للفحص عالي الدقة والفحص بدون تلامس.

كم مرة يجب معايرة أدوات الفحص؟

يعتمد تكرار المعايرة على الاستخدام، ولكن معظم أدوات الدقة تتطلب دورات معايرة من 6 إلى 12 شهرًا بموجب معايير ISO 17025. غالبًا ما تحتاج أجهزة CMM وأنظمة الليزر إلى التحقق بعد كل 1000 ساعة عمل.

ما الفرق بين مراقبة الجودة (QC) وضمان الجودة (QA)؟

تركز مراقبة الجودة على اكتشاف العيوب وإصلاحها، بينما تقوم ضمان الجودة ببناء أنظمة تمنع حدوث العيوب - دمج الفحص في كل مرحلة من مراحل الإنتاج من أجل التحسين المستمر.

ما أهمية "التصميم من أجل قابلية الفحص (DFI)" في تصنيع المعادن؟

تضمن DFI سهولة قياس الأجزاء، مما يقلل من وقت الفحص والخطأ البشري. يتيح التصميم باستخدام مساند واضحة وميزات يمكن الوصول إليها وهندسة متسقة إعدادًا أسرع ودقة قياس أعلى.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.