في تصميم الصفائح المعدنية، حتى التفاصيل الصغيرة مثل الثقب يمكن أن تحدد ما إذا كان المنتج يبدو احترافيًا أو يفشل في التجميع. ويواجه العديد من المهندسين نفس السؤال أثناء تصميم الضميمة أو الحامل - هل يجب استخدام ثقب عكسي أو ثقب عكسي؟

لا يتعلق هذا القرار بالمظهر فقط. فهو يؤثر على القوة والتكلفة والأداء على المدى الطويل. يمكن أن يؤدي اختيار النوع الخاطئ إلى سحب المسامير أو الأسطح غير المستوية أو الألواح الضعيفة. وفي المقابل، فإن الاختيار الصحيح يضمن التجميع السلس والتثبيت الثابت والتشطيب النظيف والراقي.

لنبدأ بفهم هندسة كل نوع والغرض منه.

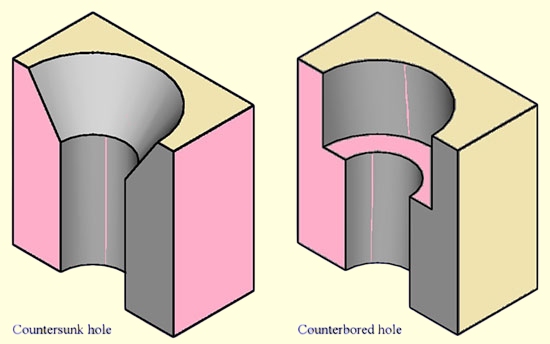

ما هو ثقب الغاطس؟

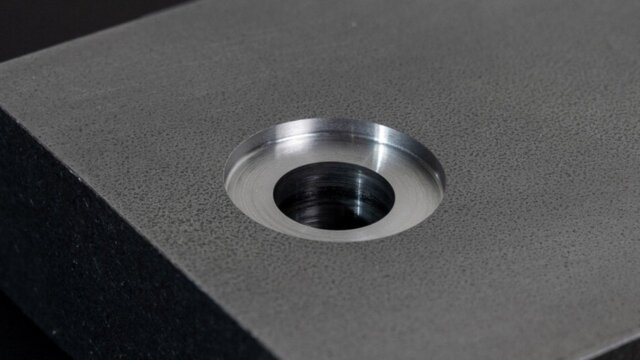

الحفرة الغاطسة هي تجويف مخروطي الشكل يتم تشكيله حول ثقب. وهي تسمح للبراغي ذات الرأس المسطح أو الرأس البيضاوي بالجلوس بشكل مسطح مع سطح المعدن أو تحته قليلاً. هذا التصميم شائع في الاستخدامات التي يجب أن يكون فيها السطح الخارجي أملس، مثل العلب الإلكترونية أو لوحات التحكم أو الأغطية الزخرفية.

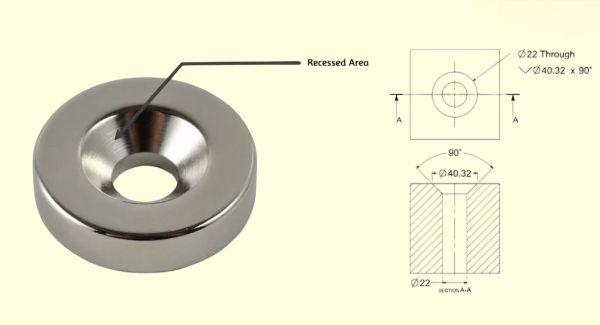

تشمل زوايا الغاطسة النموذجية 82 درجة و90 درجة و100 درجة. تستخدم معظم البراغي القياسية ISO زاوية 90 درجة، بينما تستخدم بعض المثبتات الفضائية أو الأمريكية زاوية 82 درجة. تعد مطابقة رأس البرغي وزاوية الثقب أمرًا ضروريًا؛ حتى أن عدم تطابق بزاوية 1 درجة يمكن أن يتسبب في ضعف التثبيت، مما يقلل من منطقة التلامس وأداء عزم الدوران.

يوفر الغاطس الغاطس مظهرًا أنيقًا وسلسًا. كما أنه يمنع رؤوس البراغي من الالتصاق بالأسطح، ويقلل من سحب الهواء في العبوات، ويحمي الطلاء من التشقق أثناء المناولة. ومع ذلك، فهي ليست مثالية دائمًا للمواد الرقيقة.

في الصفيحة التي يقل سمكها عن 2.0 مم (0.08 بوصة)، يمكن أن يترك الغاطس العميق القليل جدًا من المعدن تحت المخروط - وهي حالة تعرف باسم انخفاض السماكة المتبقية. عندما يحدث ذلك، قد يشوه البرغي الصفيحة أثناء الشد، مما يقلل من قوة الوصلة بنسبة تصل إلى 20-30%.

للحفاظ على القوة، عادةً ما يترك المهندسون ما لا يقل عن 30-40% من سُمك الصفيحة الأصلي تحت المخروط. على سبيل المثال، إذا كان سُمك الصفيحة 1.5 مم، يجب ألا تقل المادة المتبقية أسفل المخروط عن 0.5 مم.

نصيحة تصميم: بالنسبة للألواح الجمالية أو منخفضة التحميل، استخدم غاطس غاطس بزاوية 90 درجة بعمق متحكم فيه. بالنسبة للأجزاء الهيكلية، ضع في اعتبارك طريقة تثبيت بديلة مثل المسامير أو صواميل التثبيت.

ما هو الثقب المضاد للثقب؟

الثقب العكسي عبارة عن تجويف أسطواني مسطح القاع مصمم لإيواء رأس برغي برأس مقبس أو برغي سداسي الرأس. والفرق الرئيسي عن التجويف العكسي هو الهندسة - فبدلاً من المخروط، فإن التجويف العكسي له جوانب مستقيمة وعمق محدد.

يوفر هذا الشكل مساحة جلوس أكبر وتوزيع حمل فائق. وهي مثالية للأجزاء التي تواجه إجهاداً ميكانيكياً شديداً أو اهتزازاً أو عزم دوران ثقيل - مثل حوامل الماكينات أو حوامل المحركات أو الألواح الهيكلية السميكة.

في الرسم الهندسي، يتم تمثيل الثقب المعاكس بالرمز "⌴" ويتم تعريفه بثلاثة معلمات:

- قطر التجويف الرئيسي (لرأس البرغي)

- عمق التجويف

- قطر الفتحة الاسترشادية (لساق البرغي أو خلوص اللولب)

تعتبر الثقوب المضادة عملية للصفائح المعدنية التي يزيد سمكها عن 3 مم، حيث يمكن للمادة أن تدعم تجويفًا مسطح القاع دون تشوه. ولكن في الصفائح الأقل سمكًا، قد تتسبب هذه الميزة في حدوث تشوه، خاصةً أثناء التثبيت أو لحام.

ولتقليل المخاطر، غالبًا ما يضيف المصنعون فواصل أو حلقات أو إدخالات ملولبة بدلاً من تصنيع ثقب عكسي عميق.

نصيحة تصميم: استخدم ثقوب عكسية للمواد السميكة أو الوصلات عالية التحميل. تأكد من وجود خلوص 1 مم على الأقل تحت رأس البرغي للتلامس الكامل أثناء الشد.

لمحة سريعة عن الاختلافات الرئيسية

| الميزة | غاطس عدادات | الثقب المضاد |

|---|---|---|

| شكل | مخروطي الشكل | أسطواني الشكل، مسطح القاع |

| السحابة الشائعة | برغي برأس مسطح/برغي برأس بيضاوي | برغي برأس مسنن/برغي سداسي الرأس |

| المؤثرات البصرية | سطح أملس ومتدفق | المظهر الميكانيكي المريح |

| المواد المناسبة | صفيحة رقيقة ≤2 مم | صفيحة سميكة ≥3 مم |

| الحمل النموذجي | خفيف إلى متوسط | عزم الدوران/الاهتزاز العالي |

| الاستخدام الشائع | الأغطية والألواح والمباني | الإطارات والأقواس والتركيبات |

باختصار:

- اختر غاطس غاطس عند أهمية المظهر والأسطح المتدفقة.

- اختر ثقباً مضاداً عندما تحتاج إلى عزم دوران أعلى، أو سعة تحميل أعلى، أو مقاومة اهتزاز.

الأداء الوظيفي والهيكلي في تطبيقات الصفائح المعدنية

يمكن أن تؤثر الاختيارات الهندسية الصغيرة بشكل كبير على كيفية أداء جزء الصفيحة المعدنية تحت ضغط حقيقي. دعنا نستكشف كيف تحدد السماكة والحمل والاهتزازات نوع الثقب الذي يصمد حقًا.

سُمك المادة والاحتفاظ بالقوة

في تصميم الصفائح المعدنية، لا تحدد السُمك في تصميم الصفائح المعدنية مدى قوة الجزء فحسب، بل تحدد أيضًا مقدار المواد التي يمكن إزالتها بأمان من أجل إعادة التثبيط. قد يبدو اللوح الرقيق مثاليًا برأس لولبي متدفق، ولكن إزالة الكثير من المواد أثناء الترخيم يمكن أن يقلل بشكل كبير من قوة التحميل.

بالنسبة للصفائح الرقيقة (≤2 مم)، فإن الغاطس المخروطي العميق محفوف بالمخاطر. يصبح المعدن المتبقي أسفل المخروط هشًا ويمكن أن يتشوه تحت عزم الشد. تُظهر الاختبارات المعملية على ألواح الألومنيوم أنه إذا انخفضت السماكة المتبقية إلى أقل من 30% من الصفيحة الأصلية، فقد تنخفض قوة الشد بما يصل إلى 25%، ويصبح فشل السحب أكثر احتمالاً.

من ناحية أخرى، تتطلب الثقب المضاد تجويفًا مسطح القاع. يعمل هذا التصميم فقط عندما يكون هناك عمق كافٍ للحفاظ على سمك الجدار ودعم رأس البرغي. ولهذا السبب يتم تجنب الثقوب المعاكسة بشكل عام على المواد الرقيقة - حيث تزيل العملية الكثير من المعدن وغالبًا ما تسبب انتفاخًا أو تشوهًا.

بالنسبة للصفائح الأكثر سمكًا (≥3 مم)، يكون أداء الثقوب العكسية أفضل بكثير. تخلق التجويف الأعمق مقعدًا ثابتًا لرأس البرغي وتحافظ على بنية وصلة صلبة. تساعد المادة المضافة حول التجويف على امتصاص الضغط والاهتزاز.

قاعدة التصميم: استخدم الثقوب العكسية للألواح الرفيعة، ولكن احتفظ بالثقوب العكسية للأجزاء السميكة بما يكفي للحفاظ على ارتفاع رأس البرغي 1.5× على الأقل من ارتفاع المادة المتبقية أسفل التجويف.

مقاومة الأحمال والاهتزازات

تستجيب أنواع الوصلات المختلفة بشكل مختلف تحت الضغط الميكانيكي. توفر البراغي الغاطسة أسطحًا نظيفة ولكنها ذات سعة تحميل محدودة. تركز الواجهة المخروطية الضغط في حلقة تلامس ضيقة، مما قد يؤدي إلى الارتخاء تحت الاهتزاز. هذا هو السبب في أن الغاطسات الغاطسة هي الأنسب للتركيبات الثابتة منخفضة التحميل - الأغطيةوالعلب ولوحات الوصول التي لا تتعرض لإجهاد متكرر.

وعلى النقيض من ذلك، توفر الثقوب المعاكسة سطح جلوس مسطح كامل التلامس. وهذا يوزع عزم الدوران وضغط التشبيك بالتساوي عبر رأس البرغي. في ظل الأحمال الديناميكية العالية أو الاهتزازات، تظل الوصلات ذات الثقب المعاكس أكثر ثباتًا. تقلل مساحة المقعد الأوسع من الحركة الدقيقة وتحسن من عمر التعب، وهو أمر بالغ الأهمية في الماكينات, الإطاراتأو التركيبات حيث يجب أن تظل المحاذاة دقيقة مع مرور الوقت.

للتوضيح:

- قد يتحمل المسمار اللولبي M4 الغاطس في الألومنيوم عيار 1.5 مم حوالي 300-400 نيوتن من قوة التشبيك قبل أن يتشوه.

- يمكن للولب اللولبي M4 المثقوب عكسيًا في صفيحة فولاذية 4 مم أن يتحمل ثلاثة أضعاف هذا الحمل مع أقل خسارة في الاحتفاظ بعزم الدوران.

نصيحة: عند التصميم للمعدات التي تتعرض للحركة أو الصدمات، يفضل دائمًا استخدام الثقوب العكسية مع الحلقات أو البراغي ذات الرأس المقبس.

التحكم في التسطيح، والتسامح، والمحاذاة

في تصنيع الصفائح المعدنية الدقيقة، تؤثر دقة هندسة الثقب بشكل مباشر على ملاءمة التجميع وصقل السطح. يجب أن تتطابق زاوية وعمق الثقب الغاطس مع رأس البرغي بشكل مثالي - حتى الانحراف البسيط يمكن أن يتسبب في وضع البرغي بشكل غير متساوٍ أو متباعد. بالنسبة للألواح المرئية، يصبح هذا عيبًا جماليًا؛ أما بالنسبة للأجزاء الميكانيكية، فيمكن أن يؤدي إلى حدوث إجهاد أو فجوات غير مرغوب فيها.

يضمن الحفاظ على تفاوت ± 0.05 مم على عمق الشطب الغاطس اتساق التدفق عبر أجزاء متعددة. ويساعد استخدام عملية الشطب التي يتم التحكم فيها باستخدام الحاسب الآلي، بدلاً من الحفر اليدوي، على تحقيق هذا التكرار.

التجاويف المعاكسة أقل حساسية للتباين الزاوي ولكنها تتطلب تحكمًا محكمًا في العمق لضمان أن رؤوس البراغي غائرة بالكامل. إذا كان التجويف ضحلًا جدًا، فسوف يبرز البرغي؛ وعميقًا جدًا، وقد تنخفض أداة التثبيت إلى الأسفل قبل تطبيق قوة تشبيك كافية. التفاوت الموصى به هو ± 0.10 مم لمعظم القِطع الصناعية.

يمكن أيضًا أن تتداخل التجاويف غير المتحاذية أو غير المستوية مع الختم، خاصةً عند وجود حشيات أو ألواح وجهية. تؤدي المحاذاة السيئة إلى ضغط غير متساوٍ أو تسريبات أو تآكل مبكر.

نصيحة عملية: قم دائمًا بنمذجة التجاويف في التصميم بمساعدة الحاسوب باستخدام هندسة براغي حقيقية. لا تعتمد فقط على الزوايا النظرية - قم بمحاكاة ملاءمة الرأس وتراكم الطلاء وتراص التفاوت لضمان دقة الإنتاج.

السلوك الحراري والإجهاد

بالإضافة إلى الأحمال الميكانيكية، تتعرض أجزاء الصفائح المعدنية لدورات حرارية وإجهادات متبقية من اللحام أو الطلاء. يمكن أن يتمدد أو ينكمش المقطع العرضي الأرق للفتحة الغاطسة بشكل أسرع من المادة المحيطة، مما يؤدي أحيانًا إلى تشققات الطلاء حول التجويف. تقاوم الثقوب ذات الثقوب المضادة، لكونها أعمق وأكثر سمكًا، هذا الأمر ولكنها قد تحبس الحرارة أثناء اللحام أو المعالجة بالمسحوق.

بالنسبة للتطبيقات المعرضة للتغيرات في درجات الحرارة - مثل العبوات الخارجية أو علب الماكينات - من الضروري التحقق من أن نوع التجويف المختار ومجموعة أدوات التثبيت يمكن أن تتحمل التمدد الحراري دون أن تنفك.

التصنيع وكفاءة التكلفة في إنتاج الصفائح المعدنية

لا قيمة للتصميم المثالي إلا إذا كان فعالاً في الإنتاج. إليك كيفية تأثير قرارات الأدوات وزمن الدورة والتشطيب على التكلفة والاتساق في التصنيع.

متطلبات الأدوات والتصنيع الآلي

من من منظور الإنتاج، فإن الفرق بين الثقب الغاطس والثقب العكسي هو أكثر من مجرد هندسة - فهو يتعلق أيضًا بعدد الخطوات والأدوات المطلوبة.

عادةً ما يكون الثقب الغاطس عملية من خطوة واحدة. يمكن إجراؤها باستخدام مثقاب-مثقاب غاطس مدمج أو أداة شطب أو حتى أداة تثقيب مع قالب مخروطي. وهذا يجعلها سريعة وفعالة من حيث التكلفة للإنتاج بكميات كبيرة. عند دمجها في برامج التحكم الرقمي باستخدام الحاسب الآلي أو برامج التثقيب البرجية، لا تضيف العملية سوى القليل من وقت الدورة - غالبًا ما يكون أقل من 3 ثوانٍ لكل ثقب.

ومع ذلك، يتطلب الثقب المعاكس عمليتين: حفر الثقب النافذ ثم تصنيع التجويف المسطح القاع. في ماكينات التحكم الرقمي باستخدام الحاسب الآلي، يضيف ذلك تغييرات للأداة ووقت إضافي للمغزل. تكون قوى القطع أعلى أيضًا لأن الأداة تزيل كمية أكبر من المواد. وهذا يعني معدلات تغذية أبطأ وتآكل أكبر للأدوات - خاصةً في المعادن الصلبة مثل الفولاذ المقاوم للصدأ.

بالنسبة للدفعات الكبيرة، يتراكم هذا الوقت الإضافي. على سبيل المثال، قد يستغرق تصنيع 1000 ثقب حوالي ساعة واحدة مع الثقوب العاكسة ولكن ما يقرب من 3 ساعات مع الثقوب العكسية اعتمادًا على سُمك القِطع وسرعة التغذية. لهذا السبب يتجنب العديد من المصنعين استخدام الثقوب العكسية إلا إذا كانت ضرورية لعزم الدوران أو أداء الحمل.

نظرة على المتجر: في خط إنتاج متوسط الحجم، يمكن أن يؤدي التحول من الثقب العكسي إلى الثقب الغاطس على حاوية ألومنيوم 2 مم إلى تقليل إجمالي وقت التصنيع بما يصل إلى 401 تيرابايت 3 تيرابايت، دون التأثير على الملاءمة أو المظهر.

زمن الدورة، والدقة، وطول عمر الأداة

تميل أدوات الحفر الغاطسة إلى أن تدوم لفترة أطول. فهي تقطع مواد أقل وتولد حرارة أقل. يمكن أن تدوم قواطع الغاطسة ذات الرؤوس الكربيدية غالبًا لأكثر من 10000 دورة قبل شحذها. من ناحية أخرى، تواجه قواطع الثقب العكسي ضغطًا أكبر عند طرف الأداة، خاصةً عند قطع التجاويف المسطحة القاع. إذا لم يتم تحسين تدفق سائل التبريد أو معدل التغذية، يتسارع تآكل الأداة بسرعة.

الدقة هي مصدر قلق آخر. تعتمد البالوعات المخروطية بشكل أساسي على دقة الزاوية؛ حتى مع وجود تآكل طفيف، تظل الأداة تنتج نتائج مقبولة. تتطلب الثقب المعاكس دقة متناسقة التسطيح والعمق - أي اختلاف يؤثر بشكل مباشر على كيفية استقرار رأس البرغي. تترك الأدوات الباهتة علامات رفرفة أو قيعان غير مستوية، مما قد يتداخل مع محاذاة التجميع.

ولضمان الاتساق، يستخدم المصنعون ذوو الكميات الكبيرة مراكز التصنيع باستخدام الحاسب الآلي متعددة المحاور أو مكابس مؤازرة مزودة بأنظمة التغذية المرتدة للعمق. تحافظ هذه الإعدادات على إمكانية التكرار بمقدار ± 0.05 مم، حتى على مدى آلاف الدورات.

نصيحة عملية: عند إنتاج القِطع بكميات كبيرة، قم بتوحيد أحجام الحفر الغاطس لتقليل تغيير الأدوات. بالنسبة للقِطع التي تحتاج إلى ثقوب مضادة، اجمع بين عمليات الحفر والتفريز في إعداد واحد بنظام التحكم الرقمي باستخدام الحاسب الآلي لتحسين الدقة وتقليل مناولة التجهيزات.

توافق التشطيب والطلاء

تشطيبات السطح سبب آخر لأهمية اختيار التجويف. يضيف الطلاء بالمسحوق أو الطلاء أو الطلاء بأكسيد الألومنيوم سمكًا إضافيًا يتراوح بين 50-100 ميكرون (ميكرون) لكل جانب. بالنسبة للتجاويف العاكسة يمكن أن يمنع هذا التراكم رأس البرغي من الثبات، تاركًا إياه أعلى قليلاً من السطح. بالنسبة للثقوب المضادة، يمكن أن يقلل الطلاء من الخلوص حول رأس البرغي، مما يؤدي إلى ملاءمة ضيقة أو حتى تداخل أثناء التجميع.

ولحل هذه المشكلة، غالبًا ما يقوم الصانعون بتعديل عمق التجويف قليلاً قبل التشطيب. قد يتم تشكيل التجويف الغاطس بعمق 0.1-0.2 مم أعمق من العمق الاسمي للتعويض عن تراكم الطلاء. وبدلاً من ذلك، يمكن وضع قناع على الثقوب الحرجة أثناء الطلاء للحفاظ على الهندسة الدقيقة.

كما يمكن أن تتسبب الحواف الحادة الناتجة عن سوء التصنيع الآلي في حدوث تشققات أو تقشير في الطلاء. تساعد عملية إزالة الحواف الخفيفة قبل التشطيب في الحفاظ على التصاق الطلاء ومقاومة التآكل - خاصةً حول الثقوب الغائرة حيث يميل الطلاء إلى الترقق.

ملحوظة: حدد دائمًا على الرسومات الخاصة بك ما إذا كانت الثقوب "قبل الإنهاء" أو "بعد الإنهاء". هذا يمنع تضارب الأبعاد أثناء التجميع النهائي.

الأتمتة وتحسين العمليات

تدمج مصانع التصنيع الحديثة بشكل متزايد أدوات تشكيل التجويف في أنظمة التثقيب أو الليزر الخاصة بها. يمكن للمكابس الدوارة المتقدمة إنشاء غاطس غاطس ضحل مباشرةً في نفس عملية التثقيب - مما يلغي التصنيع الآلي الثانوي. يقلل هذا التشكيل الهجين من العمالة ويقلل من الوقت المستغرق ويحسن الاتساق.

بالنسبة لعمليات تشغيل النماذج الأولية أو الدفعات منخفضة الحجم، تظل الماكينات بنظام التحكم الرقمي الخيار الأكثر مرونة. فهي تسمح بالتحكم الدقيق في تعديلات العمق والقطر قبل الارتقاء إلى الإنتاج بكميات كبيرة. ومع ذلك، عند التصميم للإنتاج، تفوز البساطة دائمًا:

- عدد أقل من أنواع الاستراحة يعني عدد أقل من الأدوات التي يجب صيانتها.

- تقلل المعايير اللولبية المتسقة عبر خطوط الإنتاج من وقت البرمجة والحاجة إلى تغييرات الإعداد.

مبدأ التصنيع: اختر أبسط نوع تجويف يلبي الاحتياجات الوظيفية. كل خطوة إضافية تضيف تكلفة ومناولة وتفاوتاً في التحمل.

إرشادات التصميم وأفضل الممارسات

يوازن التصميم الجيد للصفائح المعدنية بين المظهر والقوة وقابلية التصنيع. يجب أن يسترشد الاختيار بين الحفرة العكسية والثقب العكسي بقواعد تصميم واضحة، وليس العادة أو التفضيل البصري.

للصفائح المعدنية الرقيقة (≤2 مم):

- استخدم أحواض غاطسة ضحلة بعمق مضبوط. زاوية 90 درجة مثالية لمعظم البراغي ذات الرأس المسطح ISO.

- الحفاظ على سمك متبقي لا يقل عن 30-40% تحت التجويف لمنع التشوه.

- بالنسبة للألواح الرقيقة للغاية، استبدل المسامير الغاطسة بالمسامير أو المسامير المثبتة بالضغط أو الصواميل ذاتية الإغلاق. يحافظ ذلك على استواء السطح ويتجنب إضعاف الصفيحة.

- قم باختبار تركيب نموذج أولي واحد قبل الإنتاج بكميات كبيرة للتأكد من أن رأس البرغي مستوٍ بعد الطلاء.

للتركيبات السميكة أو متعددة الطبقات (≥3 مم):

- استخدم الثقوب العكسية عند الحاجة إلى عزم دوران عالٍ أو مقاومة اهتزازات عالية.

- احتفظ بخلوص 1 مم على الأقل بين الجزء السفلي من التجويف ورأس البرغي من أجل تشبيك متناسق.

- تجنب وضع الثقوب المضادة للثقب بالقرب من الانحناءات أو اللحامات أو المناطق المنقوشة لمنع التشويه.

- عندما تكون سرعة التجميع مهمة، قم بتوحيد أنواع البراغي وأعماق التجويف في تصميمك.

مسافة الحافة والتباعد بين الحواف:

احتفظ بالثقوب على الأقل 2× سمك المادة بعيدًا عن أي حافة أو خط انحناء. تزيد المسافات الأقرب من خطر التشقق أو التشوه الموضعي أثناء التشكيل والشد.

تذكير هندسي: لا جدوى من الكمال الجمالي إذا كانت الوصلة تضعف تحت الحمل. قم دائمًا بنمذجة الإجهاد والطلاء وتسلسل التجميع قبل وضع اللمسات الأخيرة على نوع الفتحة.

المزالق الشائعة وكيفية تجنبها

حتى المصممين المتمرسين يغفلون أحياناً عن تفاصيل صغيرة تخلق مشاكل كبيرة في التصنيع. فيما يلي الأخطاء المتكررة وحلولها:

| خطأ | العواقب | الإجراءات الوقائية |

|---|---|---|

| قطع الغاطس عميق جداً | برغي يسحب خلال الصفيحة الرقيقة | تعيين حد العمق؛ تحقق من ذلك مع تجميع العينة |

| ثقب مضاد على مادة رقيقة | الانتفاخ أو التشقق | التبديل إلى الغسالة أو قفل التثبيت |

| عدم تطابق رأس البرغي والتجويف | مقاعد رديئة وطلاء تالف | اتبع معيار ISO القياسي (على سبيل المثال، ISO 10642 للبراغي ذات الرأس المسطح 90 درجة) |

| تجاهل تراكم الطلاء المتراكم | يستقر المسمار اللولب اللولبي بفخر أو يربط | زيادة العمق بمقدار 0.1-0.2 مم قبل الطلاء |

| ضعف المحاذاة في التجميعات متعددة الأجزاء | صعوبة التجميع أو الضغط على البراغي | استخدام الحفر باستخدام الحاسب الآلي الرقمي أو تخطيط المثقاب القائم على المسند |

نصيحة الكشط: إذا كان التصميم الخاص بك يتضمن كلا نوعي التجويف، فقم بتمييزهما بوضوح على الرسومات باستخدام الرموز القياسية (⌵ للحفرة الغاطسة، ⌴ للثقب المعاكس). هذا يجنبك أخطاء التصنيع وإعادة العمل.

الدليل المرجعي السريع للحفرة الغاطسة مقابل الحفرة العكسية

| سيناريو التطبيق | النوع الموصى به | السبب |

|---|---|---|

| أغطية رقيقة أو حاويات أو لوحات وصول رقيقة | غاطس عدادات | مظهر نظيف وسطح متدفق |

| إطارات الماكينة، أو الأقواس، أو الوصلات الحاملة | الثقب المضاد | مقاومة عالية لعزم الدوران والاهتزاز |

| الأسطح الجمالية أو الأجزاء المرئية | غاطس عدادات | مظهر سلس وأقل قدر من الاضطراب في الطلاء |

| التجميعات تحت الحركة أو الإجهاد | الثقب المضاد | تلامس كامل وتثبيت مستقر |

| الأجزاء الرقيقة التي تتطلب صيانة متكررة | مثبتات ذاتية التثبيت أو مثبتات البرشام | سريع وموثوق به ولا يضعف الورقة |

منطق القرار:

- إذا كان المظهر والحمل المنخفض مهمين ← اختر غاطسة غاطسة.

- إذا كان عزم الدوران أو الصلابة أو مقاومة الاهتزازات مهمة ← اختر ثقبًا مضادًا.

- إذا كانت الصفيحة رقيقة للغاية بالنسبة لأي منهما ← استخدم بديل قفل ميكانيكي.

خاتمة

قد تبدو الثقوب الغاطسة والثقوب الغاطسة متشابهة، ولكنها تخدم أغراضًا مختلفة. يوفر الغاطس العكسي لمسة نهائية احترافية سلسة على المواد الرقيقة، وهو مثالي للأسطح المرئية والتطبيقات منخفضة الضغط. يوفر الثقب العكسي مقاومة قوية لعزم الدوران والمتانة للأجزاء السميكة الحاملة.

تبدأ أفضل التصميمات بفهم واضح لهذه المفاضلات. من خلال النظر في السُمك والإجهاد وتكلفة الإنتاج معًا، يمكن للمهندسين إنشاء تجميعات صفائح معدنية ليست دقيقة فحسب، بل تتسم أيضًا بالكفاءة والدقة البصرية.

ما نوع الثقب الذي يناسب قطعة الصفيحة المعدنية الخاصة بك؟ يمكن لفريقنا الهندسي مساعدتك في اختيار التصميم المناسب والعمق والتفاوت المناسب للمواد وطريقة الإنتاج الخاصة بك. قم بتحميل ملفات التصميم بمساعدة الحاسوب للحصول على مراجعة مجانية لسوق دبي المالي - سنحلل قابلية التصنيع ونقترح التحسينات ونضمن أن تكون قطعك جاهزة للإنتاج.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.