يعرف كل مهندس تلك اللحظة - عندما لا ينكشف نموذج ثلاثي الأبعاد مثالي. ما يبدو رائعًا على الشاشة يتحول فجأة إلى مشكلة حقيقية: الزوايا تتمزق، أو الانحناءات تلتوي، أو الثقوب لا تصطف. الجزء المحبط؟ هذه المشاكل لا تأتي من العدم. يمكن التنبؤ بها - ومنعها.

في تصنيع الصفائح المعدنية، غالبًا ما يعتمد الخط الفاصل بين الإنتاج السلس وإعادة التصميم المكلفة على بعض عادات التصميم. تشير الدراسات إلى أن حوالي 60% من تصاميم الصفائح المعدنية تعاني من مشاكل في الطيّ كان من الممكن تجنبها. ويحدث معظمها بسبب السُمك غير المتساوي أو الثقوب والقواطع غير الموضوعة بشكل جيد.

في Shengen، يفحص مهندسونا مئات الملفات ثلاثية الأبعاد كل شهر. ونرى باستمرار نفس الأخطاء - تفاصيل صغيرة في التصميم بمساعدة الحاسوب تؤدي إلى مشاكل كبيرة أثناء التصنيع. لمساعدتك على تجنب هذه المشاكل، إليك تسع قواعد بسيطة تربط التصميم الرقمي بالإنتاج في العالم الحقيقي.

مقارنة طرق تصميم الصفائح المعدنية: المسطحة مقابل الصلبة

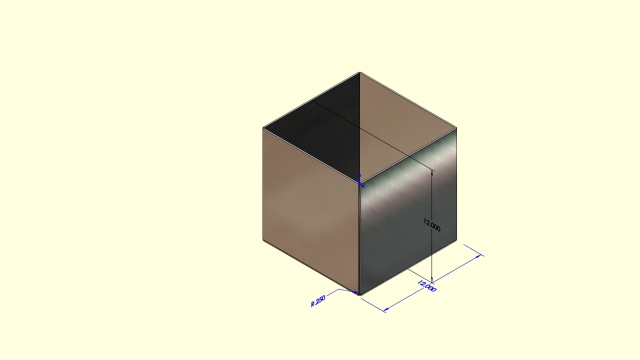

عند إنشاء أجزاء الصفيحة المعدنية، يمكنك البدء من اتجاهين: النمذجة المسطحة أولاً أو تحويل المجسم إلى صفيحة.

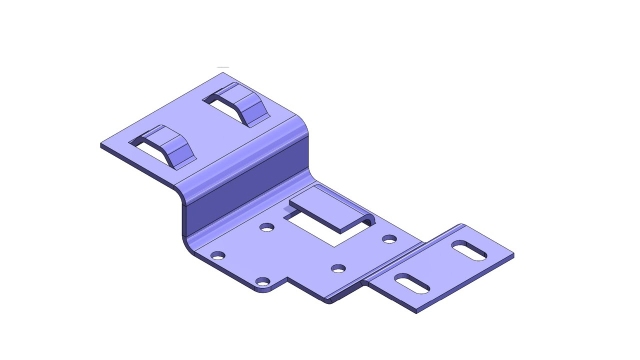

تبدأ النمذجة المسطحة أولاً بتخطيط مسطح ثم تضيف الانحناءات. تمنحك هذه الطريقة تحكمًا أفضل في مواقع الانحناءات والنقوش وتدفق المواد. إنه مثالي للأجزاء مثل المرفقات, اللوحات، و اقواس حيث الدقة مهمة جداً

من ناحية أخرى، يبدأ تحويل المجسم إلى لوحة، من ناحية أخرى، بنموذج مجسم ثلاثي الأبعاد كامل يتم تحويله لاحقًا إلى صفائح معدنية. إنها أسرع بالنسبة للتصميمات النموذجية ولكنها أكثر خطورة عند التسطيح، خاصةً إذا كان النموذج بسماكات مختلفة أو مناطق متداخلة.

تعتمد الطريقة الصحيحة على مشروعك. فبالنسبة للنماذج الأولية السريعة، فإن البدء بالمجسم يوفر الوقت. ولكن بالنسبة لعمليات الإنتاج الكبيرة أو التجميعات التي تحتاج إلى تفاوتات ضيقة فإن البدء بالمسطح يقلل من الأخطاء ويحافظ على اتساق الأجزاء من دفعة إلى أخرى.

القاعدة 1: ابدأ بأدوات صفائح المعادن CAD المناسبة

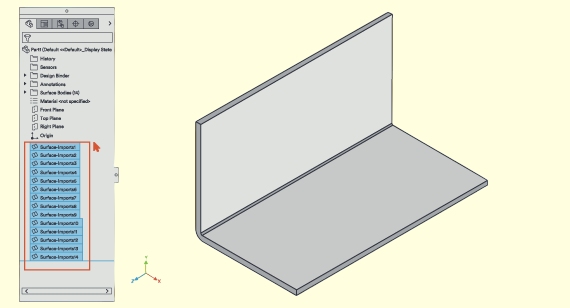

استخدم دائمًا أدوات الصفائح المعدنية المضمنة في برنامج CAD الخاص بك منذ البداية. تساعد الأوامر مثل "التحويل إلى صفائح معدنية" و"التسطيح" و"فك الطيات" نظامك على فهم كيفية تصرف الانحناءات والشفاه والنقوش في الحياة الواقعية.

عندما تصمم باستخدام هذه الأدوات، يحافظ نموذجك على سمك متناسق وأشكال انحناءات دقيقة ونقوش مناسبة. إذا تخطيت هذه الأدوات، قد تظهر أخطاء في الكشف - مثل الجدران غير المستوية أو الأوجه المتداخلة أو الأنماط المسطحة الفاشلة.

قبل النمذجة، تحقق من سُمك المادة قبل النمذجة, نصف قطر الانحناء، و عامل K مطابقة معايير مصنعك. يساعد الحصول على هذه التفاصيل بشكل صحيح في وقت مبكر على تجنب إعادة العمل ويوفر الوقت والتكلفة في وقت لاحق.

القاعدة 2: الحفاظ على سمك المادة الموحد

الحفاظ على سُمك ثابت هو المفتاح لتصميم صفائح معدنية موثوقة. بمجرد اختلاف سُمك الجدار، يصبح من الصعب التنبؤ بالنمط المسطح. تتمدد الانحناءات بشكل غير متساوٍ، ولا تعود الثقوب مصطفة مع بعضها البعض، وتفقد الأجزاء النهائية دقتها.

استخدم دائمًا نفس السُمك عبر الجزء بأكمله. بالنسبة للفولاذ المقاوم للصدأ، يعمل نطاق 0.8-2.0 مم بشكل جيد. بالنسبة للألومنيوم، 1.0-3.0 مم هو المعتاد. إذا كنت بحاجة إلى مزيد من القوة، أضف أضلاع أو أقواس دعم بدلاً من زيادة سُمك الجدار.

تجعل السماكة الموحدة عملية الثني أكثر قابلية للتنبؤ وتقلل من وقت الإعداد في الورشة. كما أنه يساعد على ضمان مطابقة كل جزء يتم إنتاجه للتصميم الأصلي.

القاعدة 3: قم بتطبيق نصف قطر الانحناء الصحيح وعامل K-عامل الانحناء الصحيح

بعد ضبط السُمك، تحكم في كيفية ثني اللوح. يؤثر نصف قطر الانحناء على كيفية انسياب المادة. إذا كان ضيقًا جدًا، فقد يتشقق المعدن. وإذا كان عريضًا جدًا، يصبح شكل الانحناء غامضًا. نقطة البداية الآمنة هي إبقاء نصف قطر الانحناء الداخلي مساوياً لسُمك المادة.

يحدد عامل K-Factor مقدار تمدد المعدن أثناء الثني. تقع معظم المواد بين 0.3 و0.5. عادةً ما تعمل المعادن الأكثر ليونة مثل الألومنيوم بشكل أفضل في حدود 0.33، بينما تعمل المعادن الأقوى مثل الفولاذ المقاوم للصدأ بشكل جيد بالقرب من 0.45.

باستخدام عامل K الصحيح ونصف قطر الانحناء، يمكن لنظام CAD حساب أطوال مسطحة دقيقة. وهذا يضمن مطابقة الجزء المُشكّل النهائي للتصميم بشكل مثالي بمجرد خروجه من مكابح الضغط.

القاعدة 4: استخدام تخفيف الانحناء المناسب وتخفيف الزاوية

يحتاج كل انحناء إلى مساحة صغيرة للتحرك. عندما ينثني المعدن، تنضغط الحافة الداخلية بينما تتمدد الحافة الخارجية. بدون تخفيف كافٍ، يمكن أن يؤدي هذا الضغط إلى حدوث تشققات أو انتفاخات أو علامات مرئية على الجزء النهائي.

أضف فتحات تنفيس ضيقة حيث تلتقي الشفاه بالانحناءات. من القواعد الجيدة جعل عرض الفتحة مساوياً على الأقل لسُمك المادة. بالنسبة للزوايا، استخدم شقوق صغيرة مستطيلة أو على شكل حرف V لمنع التمزق.

كما يساعد التصميم المناسب للتخفيف من الضغط على تشطيبات السطح. الطلاء أو مسحوق الطلاء يتدفق بشكل متساوٍ أكثر حول الزوايا بدلاً من التراكم في المناطق الضيقة. يمكن لبضعة ملليمترات فقط من الخلوص أثناء التصميم أن توفر ساعات من الصنفرة أو اللمسات النهائية في وقت لاحق.

القاعدة 5: إبقاء الميزات بعيدة عن خطوط الانحناء

حتى الثقب الواحد الموضوع بالقرب من الانحناء يمكن أن يسبب مشكلة. عندما يتشكل المعدن، يمكن أن تتمدد المعالم القريبة أو تتشوه أو تظهر علامات الضغط.

احتفظ بالفتحات أو الفتحات أو الأشكال المنقوشة على الأقل أربعة أضعاف سُمك المادة بعيدًا عن أي خط انحناء. على سبيل المثال، إذا كانت سماكة الورقة 1 مم، فتأكد من أن الملامح على بعد 4 مم على الأقل من الطية.

هذه التفاصيل الصغيرة تحمي كلاً من الجزء الخاص بك وأدوات مكابح الضغط. يمكن أن يتسبب ثقب في غير محله في حدوث انحناء خاطئ أو حتى خدش القالب، مما يؤثر على الدفعة بأكملها. يساعد الحفاظ على هذا التباعد في ضمان سلاسة الإنتاج وتقليل القِطع المرفوضة.

القاعدة 6: التخطيط لقابلية التصنيع مبكرًا

لا يتعلق التصميم الرائع بالشكل فقط - بل يتعلق بمدى جودة صنعه. كل ماكينة في الورشة لها حدود، مثل طول الانحناء، وخلوص القالب، وعمق الحلق.

قبل تثبيت التصميم الخاص بك، تحقق مع فريق التصنيع الخاص بك. تأكد من أن أكبر شفة لديك تناسب سعة مكابح الضغط، وأن المواد التي اخترتها تتطابق مع الأدوات المتاحة، وأن الميزات الداخلية الصغيرة يمكن قطعها بالفعل.

حتى الخطأ الصغير - مثل شفة بطول 10 مم فقط - يمكن أن يوقف الإنتاج. التفكير في قابلية التصنيع من البداية يوفر الوقت ويقلل من الهدر ويجنبك إعادة التصميم في اللحظة الأخيرة. كما أن تحسين التخطيط المسطح يمكن أن يقلل من استخدام المواد بنسبة قليلة - وهو توفير يحسن مباشرةً من عرض الأسعار التالي.

القاعدة 7: التحقق من صحة النمط المسطح قبل الإنتاج

بمجرد الانتهاء من التصميم، تحقق دائمًا من النمط المسطح قبل إرساله إلى الإنتاج. استخدم أمر "تسطيح" أو "فك الطيات" في نظام CAD الخاص بك لمعرفة كيف سيبدو الجزء عند وضعه. إذا كان النمط المسطح متداخلاً أو كان به حواف مفقودة أو فشل في فتحه، فقم بإصلاح هذه المشكلات قبل إصدار الملف.

قم بتصدير المخطط المسطح كملف DXF أو STEP وقارنه بمخطط القطع الخاص بك. تحقق من محاذاة الثقوب، وخطوط الانحناءات واضحة، والحواف لها مسافات مناسبة. حتى عدم التطابق البسيط بمقدار 1 مم يمكن أن يسبب مشاكل خطيرة في وقت لاحق في التجميع.

لا تستغرق هذه الخطوة سوى بضع دقائق، ولكنها يمكن أن تمنع إهدار المواد وتأخير الإنتاج وإعادة العمل المكلفة بمجرد وصول الجزء إلى أرضية الورشة.

القاعدة 8: حساب سلوك المواد أثناء الانحناء

لا ينحني المعدن بشكل مثالي في كل مرة. فكل مادة تتمدد وتنضغط وترتد بطريقتها الخاصة بعد التشكيل. يمكن أن يؤدي تجاهل ذلك إلى انحناءات خارجة قليلاً عن الزاوية أو أجزاء لا تتناسب مع ما هو مخطط له.

المواد اللينة مثل الألومنيوم عادةً ما تنثني بمقدار 1-3 درجات أكثر من الفولاذ المقاوم للصدأ. وللتعديل، يمكنك تقليل نصف قطر الانحناء أو ثني أجزاء الألومنيوم بشكل زائد قليلاً أثناء التشكيل.

يساعدك إجراء ثني اختبار سريع على تأكيد الإعدادات الصحيحة. وبمرور الوقت، سيساعدك الاحتفاظ بسجل لبيانات الانحناء الحقيقي على التصميم بشكل أسرع وتحقيق نتائج أكثر دقة في المشاريع المستقبلية.

القاعدة 9: النظر في عمليات المصب

حتى النمط المسطح المثالي يحتاج إلى العمل بعد التشكيل. لحاموالطلاء، و حَشد كلها تؤثر على كيفية ملاءمة القطعة ومظهرها.

اترك خلوصًا إضافيًا لدرزات اللحام أو المسامير أو مهمات الربط. تجنب الزوايا الحادة حيث يمكن أن يتراكم المسحوق أو الطلاء. يمكن أن تضيف الطلاءات 0.05-0.15 مم لكل جانب، مما قد يجعل من الصعب تجميع الضميمة الضيقة.

إذا كان الجزء يتطلب لحامًا، فأضف شقوقًا أو ثقوبًا للتركيبات للتحكم في التشويه الحراري. يضمن التفكير في خطوات التشطيب والتجميع هذه في وقت مبكر أن يبدو الجزء الخاص بك بشكل صحيح وملائم بشكل صحيح ويعمل على النحو المنشود بمجرد اكتماله.

خاتمة

إن تصميم أجزاء الصفائح المعدنية لا يتعلق فقط بتصميم الأشكال - بل يتعلق بتصميم الأشكال الهندسية التي يمكن صنعها بالفعل. كل قاعدة في هذا الدليل تسد الفجوة بين التصميم والإنتاج الواقعي.

ابدأ بأدوات التصميم بمساعدة الحاسوب الصحيحة. حافظ على سمك المادة موحداً. أضف نقوشًا مناسبة. امنح الملامح مسافة كافية من الانحناءات. تحقق من صحة النمط المسطح الخاص بك. وفكر دائمًا في كيفية لحام الجزء وتغليفه وتجميعه. يمكن لهذه العادات البسيطة أن تحول عملية التصنيع المعقدة إلى سير عمل سلس ويمكن التنبؤ به.

في Shengen، يطبق مهندسونا هذه المبادئ كل يوم. فنحن نساعد العملاء على تحويل المفاهيم ثلاثية الأبعاد إلى قطع صفائح معدنية دقيقة وفعالة من حيث التكلفة وجاهزة للإنتاج.

قبل إرسال طلب عرض الأسعار التالي قم بتحميل ملف التصميم بمساعدة الحاسوب للحصول على مراجعة مجانية لسوق دبي المالي. سيقوم فريقنا الهندسي بتحليل التصميم الخاص بك، والإشارة إلى المخاطر المحتملة، واقتراح تحسينات صغيرة تقلل من التكلفة والوقت المستغرق - كل ذلك في غضون 24 ساعة.

التعليمات

ماذا يحدث إذا كان التصميم ثلاثي الأبعاد لا يمكن كشفه؟

عادةً ما يعني ذلك أن النموذج يخالف قاعدة أو أكثر من قواعد الصفائح المعدنية - سُمك غير متناسق أو نقوش مفقودة أو حواف متداخلة. لا تبدأ من جديد. بسط ميزة واحدة في كل مرة، وتحقق من سُمك الجدار، وأعد تطبيق أمر تحويل الصفائح المعدنية. في معظم الحالات، إنها مجرد مشكلة هندسية صغيرة يمكن إصلاحها بسرعة.

كيف يمكنني اختيار عامل K المناسب لمادتي؟

استخدم قيمة ابتدائية 0.33 للألومنيوم و0.4-0.45 للفولاذ الطري أو الفولاذ المقاوم للصدأ. قم بإجراء ثني اختبار قصير باستخدام الأدوات الفعلية لورشتك لضبط هذا الرقم. يضمن لك عامل K-Factor الصحيح تطابق أبعاد النمط المسطح مع الجزء المُشكَّل بدقة.

ما هي أفضل طريقة للتحقق من النمط المسطح قبل التصنيع؟

قم دائمًا بتسوية النموذج الخاص بك في CAD وتصدير ملف DXF. قارنه بمخطط القطع للتحقق من وجود تداخلات أو فجوات أو حواف مفقودة. حتى الفرق بمقدار 1 مم يمكن أن يسبب مشاكل كبيرة في التجميع بعد التشكيل.

كيف يختلف الارتداد النابض بين الألومنيوم والفولاذ المقاوم للصدأ؟

يتميز الألومنيوم بمرونة أعلى، لذا فهو ينثني حوالي 1-3 درجات أكثر من الفولاذ المقاوم للصدأ. وللتعويض عن ذلك، يمكنك الإفراط في الانحناء قليلاً أو استخدام نصف قطر انحناء أصغر. يحتفظ الفولاذ المقاوم للصدأ بزاويته المشكلة بشكل أكثر ثباتًا بسبب صلابته.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.