غالبًا ما يتعامل المصنعون مع التحديات عند تصنيع القِطع المستديرة أو الأسطوانية التي تتطلب تفاوتات ضيقة وتشطيبات ناعمة. يجب أن تتناسب الأجزاء مثل الأعمدة والدبابيس والمكونات الملولبة بدقة، وتدور بسلاسة، وتعمل بشكل موثوق تحت الحمل. حتى أخطاء التصميم أو التصنيع الصغيرة يمكن أن تتسبب في اختلال التوازن أو الاهتزاز أو التآكل المبكر أثناء الاستخدام.

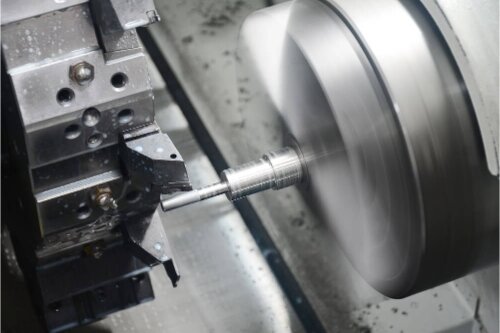

تعتبر الخراطة باستخدام مخرطة طريقة فعالة لتحقيق الدقة والتكرار. في هذه العملية، تقوم الماكينة بتدوير المادة حول محور مركزي بينما تقوم أداة القطع بتشكيلها. تتيح هذه الطريقة الحصول على أقطار دقيقة وأسطح ملساء في عملية واحدة مستمرة.

تشرح هذه المقالة كيفية عمل المخارط، والعمليات التي يمكنها القيام بها، ولماذا تعتبر مثالية للأجزاء ذات السمات الأسطوانية. لنرى كيف تقوم هذه العملية بتشكيل أجزاء موثوقة لاحتياجات التصنيع المختلفة.

ما هي ماكينة المخرطة؟

المخرطة هي آلة تقوم بتشكيل المواد عن طريق تدوير قطعة العمل بينما تقوم أداة قطع ثابتة بإزالة المواد. الهدف الرئيسي هو تشكيل أشكال سلسة ومتساوية ومستديرة تماماً حول محور مركزي. هذه العملية مثالية لإنشاء أجزاء مثل الأعمدة والأنابيب والبطانات بدقة عالية.

عندما تدور قطعة العمل، تتحرك أداة القطع على طولها أو عبر قطرها. يتم ضبط السرعة ومعدل التغذية وموضع الأداة وفقًا للمادة والنتيجة المطلوبة. تتحكم هذه الإعدادات معًا في الحجم النهائي للقطعة وتشطيب السطح.

أنواع المخارط المستخدمة في التصنيع الحديث

أنواع مختلفة من المخارط تناسب احتياجات الإنتاج المختلفة. يقدم كل نوع مزاياه الخاصة اعتمادًا على الدقة المطلوبة والتعقيد وحجم الإنتاج.

- مخرطة يدوية: تستخدم بشكل أساسي في الورش الصغيرة والنماذج الأولية. يتحكم المشغلون في عمق القطع والسرعة ومعدل التغذية يدويًا. إنه خيار رائع للقطع لمرة واحدة أو لعمليات الإنتاج القصيرة حيث تكون المرونة هي المفتاح.

- المخرطة البرجية الدوارة: مزود ببرج دوّار دوّار يحمل عدة أدوات في آن واحد. يسمح هذا الإعداد بتغيير الأدوات بسرعة ويوفر الوقت بين العمليات. وهو مناسب تمامًا للإنتاج متوسط الحجم الذي يتطلب خطوات تشغيل آلي متكررة.

- مخرطة CNC: يمكن للمخارط بنظام التحكم الرقمي التي يتم التحكم فيها بواسطة برامج الكمبيوتر، إجراء عمليات قطع معقدة تلقائيًا وبثبات كبير. يمكن للمهندسين ضبط مسارات الأدوات والسرعات الدقيقة لتحقيق نتائج دقيقة وقابلة للتكرار. تُستخدم على نطاق واسع في صناعات مثل صناعة الطيران والطب وتصنيع السيارات.

- مخرطة أوتوماتيكية (من النوع السويسري): مصممة لإنتاج كميات كبيرة من القِطع الصغيرة والمفصلة. يمكنها إجراء عمليات متعددة في نفس الوقت، مع الحفاظ على دقة ممتازة. هذا النوع مثالي للمكونات الرفيعة أو الطويلة أو المعقدة التي تتطلب تفاصيل دقيقة ودقة متناهية.

المكونات الرئيسية للمخرطة

تعمل المخرطة من خلال العديد من المكونات الرئيسية التي تعمل معًا لتحقيق عمليات قطع دقيقة.

- مغزل: المحور الدوّار الذي يحمل ويدير قطعة العمل. وهو يوفر الطاقة التي تحرك عملية القطع بأكملها.

- تشاك: الجهاز الذي يمسك بالمادة ويجعلها في المنتصف. وهي تحافظ على ثبات قطعة العمل وتأمينها أثناء تشغيل الماكينة.

- العربة: الجزء المتحرك الذي يحمل أداة القطع على طول سطح قطعة العمل. يتحكم في سرعة واتجاه حركة الأداة.

- منشور الأداة: مثبتة على العربة، وهي تحمل أدوات القطع وتسمح بالتغييرات السريعة أو تعديلات الزوايا لعمليات القطع المختلفة.

- غراب الذيل: يتم وضعها في الطرف المقابل لعمود الدوران، وهي تدعم قطع العمل الطويلة أو النحيلة. ويمكنه أيضًا حمل أدوات مثل المثاقب أو المثاقب لخطوات تصنيع إضافية.

لماذا تعتبر الخراطة مثالية للملامح الأسطوانية؟

الخراطة هي الطريقة المفضلة لإنتاج القِطع التي تدور حول محور مركزي. فهي توفر دقة عالية، وتشطيبات ناعمة، وأبعاد متناسقة - وهي صفات أساسية للمكونات التي تتطلب تناظرًا مثاليًا.

التماثل الدوراني وإزالة المواد

تعمل الخراطة بشكل أفضل مع الأجزاء الدائرية أو الأسطوانية لأن قطعة العمل تدور بينما تقوم أداة القطع الثابتة بإزالة المواد. تسمح هذه الحركة للأداة بملامسة السطح بشكل متساوٍ، مما يؤدي إلى إزالة الطبقات الرقيقة بطريقة محكومة.

إنها عملية فعالة لصنع الأعمدة والقضبان والبطانات والبطانات والأجزاء الملولبة. تحافظ الخراطة على الجزء متحدة المركز تمامًا، مما يعني أن كل ميزة تشترك في نفس المحور المركزي. وهذا ضروري للتوازن الميكانيكي والتشغيل السلس. كما أنها تقلل من هدر المواد لأن الأداة تزيل فقط ما هو ضروري للوصول إلى الأبعاد النهائية.

تحقيق التفاوتات الضيقة

تشتهر المخارط بقدرتها على الاحتفاظ بأقطار دقيقة وإنشاء تشطيبات سطحية دقيقة. من خلال ضبط سرعة المغزل، ومعدل التغذية، وموضع الأداة، يمكن للمشغلين الوصول إلى تفاوتات دقيقة في حدود بضعة ميكرونات. يضمن الدوران الثابت أن كل تمريرة أداة تقطع المواد بالتساوي.

يعد هذا المستوى من التحكم أمرًا بالغ الأهمية للقطع مثل المحامل والوصلات والمكابس، حيث يمكن أن تؤثر حتى الأخطاء الصغيرة على الأداء. تأخذ مخارط بنظام التحكم الرقمي هذا الأمر إلى أبعد من ذلك من خلال أتمتة الحركات بدقة رقمية. فهي تزيل فرصة حدوث خطأ بشري وتنتج قِطَعًا سلسة ودقيقة تفي بالمعايير الهندسية الصارمة.

قابلية عالية للتكرار لإنتاج الدفعات

توفر مخارط بنظام التحكم الرقمي إمكانية تكرار ممتازة لعمليات الإنتاج الكبيرة. وبمجرد برمجتها، فإنها تتبع نفس مسار الحركة لكل قطعة عمل، مما يضمن مطابقة كل جزء لنفس المواصفات.

هذا الاتساق يوفر الوقت أثناء الفحص ويقلل من مخاطر العيوب. تساعد مبادلات الأدوات المؤتمتة وأنظمة المراقبة في الحفاظ على الأداء من خلال اكتشاف تآكل الأدوات مبكرًا. بالنسبة للمصنعين، هذا يعني إنتاجًا أسرع وانقطاعات أقل وجودة موثوقة في كل دفعة.

أنواع عمليات المخرطة

الخراطة عملية متعددة الاستخدامات تدعم العديد من عمليات التصنيع الآلي. تقوم كل واحدة منها بتشكيل قطعة العمل بطريقة محددة للوصول إلى الحجم والشكل وجودة السطح المطلوبة.

المواجهة والانعطاف المستقيم

تُنشئ المواجهة سطح أملس ومستوٍ في نهاية الشُّغْلَة. تتحرك أداة القطع من الحافة الخارجية نحو المركز أثناء دوران القطعة. هذا يهيئ السطح للخطوات اللاحقة مثل الحفر أو اللولبة أو التجميع. كما يضمن أن تكون نهاية القطعة مربعة ومتساوية.

استدارة مستقيمة يقلل من قطر قطعة العمل على طولها. تتحرك الأداة بشكل موازٍ لمحور الدوران، وتزيل الطبقات بالتساوي لتشكيل أسطوانة ناعمة وموحدة. تحدد هذه العملية الجسم الرئيسي للقطعة وتوفر بُعدًا مرجعيًا لمزيد من التصنيع الآلي.

تحول تفتق وتحول كفاف

الخراطة المستدقة تشكل تغيرًا تدريجيًا في القطر على طول الجزء. يمكن القيام بذلك عن طريق ضبط زاوية الأداة أو إزاحة الغُرَاب المتحرك. تُستخدم عادةً لصنع الأعمدة والمخروطات والموصلات التي تحتاج إلى انتقال سلس بين الأقطار المختلفة.

الخراطة الكنتورية الأشكال أو الملامح المنحنية أو غير المنتظمة، بدلاً من الخطوط المستقيمة. تتعامل المخارط بنظام التحكم الرقمي مع هذه المهمة بشكل أفضل لأنها تتبع مسارات الأدوات المبرمجة بدقة. غالبًا ما تُستخدم هذه العملية للقطع ذات الأشكال الزخرفية أو الوظيفية، مثل المقابض أو المقابض أو التجهيزات الدقيقة.

الحفر، والخيط، والتقطيع، والفصل

الحز يقطع قنوات ضيقة على سطح قطعة العمل. يمكن أن تعمل هذه الأخاديد كمقاعد للحلقات الدائرية أو مشابك التثبيت أو الحلقات المطاطية المستخدمة في التجميعات الميكانيكية.

يشكل اللولبة أخاديد حلزونية على طول السطح الخارجي أو الداخلي لإنشاء لولبة لولبية. تعتمد العملية على التوقيت الدقيق بين دوران المغزل وحركة الأداة. يجعل التحكم باستخدام الحاسب الآلي هذه العملية دقيقة ومتسقة عبر الدفعات.

تفصل أداة القطع، والمعروفة أيضًا باسم القطع، الجزء النهائي عن المادة المتبقية. تتحرك أداة القطع الرفيعة مباشرة في قطعة العمل الدوارة حتى ينفصل الجزء. وعادة ما تكون هذه الخطوة الأخيرة في العملية، تاركة حافة نظيفة جاهزة للتجميع أو لمزيد من التشطيب.

تقنية المخرطة بنظام التحكم الرقمي باستخدام الحاسب الآلي في الإنتاج الحديث

يعتمد التصنيع الحديث على تقنية المخرطة بنظام التحكم الرقمي من أجل الدقة والسرعة والجودة المتسقة. تدمج هذه الماكينات بين التحكم الرقمي والدقة الميكانيكية لإنشاء القِطع المعقدة بكفاءة وموثوقية.

تكامل أنظمة CAD/CAM

تتصل المخارط بنظام التحكم الرقمي باستخدام الحاسب الآلي مباشرةً بأنظمة التصميم بمساعدة الحاسوب والتصنيع بمساعدة الحاسوب. يقوم المهندسون بتصميم الجزء على الكمبيوتر وتحويله إلى كود قابل للقراءة آليًا. تزيل هذه العملية أخطاء الإعداد اليدوي وتضمن تطابق مسار الأداة مع التصميم تمامًا.

عند الحاجة إلى تحديثات التصميم، يمكن للمهندسين ضبط الإعدادات بسهولة مثل معدل التغذية أو موضع الأداة أو عمق القطع في البرنامج. يقلل سير العمل الرقمي هذا من وقت الإعداد ويحسّن الدقة ويقلل من إجمالي الوقت اللازم للإعداد. وهو مفيد بشكل خاص للنماذج الأولية والمهام المخصصة التي تحتاج غالبًا إلى مراجعات سريعة.

التصنيع الآلي متعدد المحاور والأدوات الحية

تتميز مخارط CNC المتطورة الآن بحركة متعددة المحاور، مما يسمح لأداة القطع بالتحرك في عدة اتجاهات بخلاف المحورين X وZ القياسيين. وهذا يجعل من الممكن إنشاء أشكال معقدة - مثل المنحنيات والزوايا والقطع السفلية - دون إزالة الجزء وإعادة وضعه.

تزيد الأدوات المباشرة من المرونة أكثر. فهي تسمح للمخرطة بإجراء عمليات إضافية مثل الحفر أو التفريز أو التفريز أو الثقب بينما تظل قطعة العمل ثابتة في مكانها. يقلل هذا من تغييرات الإعداد ويحسن المحاذاة ويوفر الوقت.

الأتمتة والتصنيع الذكي

حوّلت الأتمتة مخارط التحكم الرقمي إلى أنظمة ذكية ذاتية التشغيل. يمكن للروبوتات تحميل المواد وتفريغها تلقائيًا، مما يحافظ على تشغيل الماكينات دون تدخل المشغل إلا قليلاً. يدعم هذا الإعداد الإنتاج المستمر والنتائج المتسقة، خاصةً للطلبات الكبيرة الحجم.

تكتشف أنظمة مراقبة الأدوات التآكل وتضبط ظروف القطع تلقائيًا للحفاظ على الدقة. ترسل المستشعرات الرقمية بيانات الأداء إلى المشغلين، مما يسمح بالصيانة التنبؤية قبل حدوث المشاكل. تبني هذه التقنيات الأساس للتصنيع الذكي.

اعتبارات تصميم الأجزاء المخفوقة بالمخرطة

يتطلب تصميم القِطع للخراطة تخطيطًا مدروسًا. حتى خيارات التصميم الصغيرة يمكن أن تؤثر على التكلفة والدقة وسهولة التصنيع.

اختيار الأشكال الهندسية المناسبة

خراطة المخرطة هي الأكثر فعالية للأشكال المستديرة والمتناظرة. حافظ على بساطة التصميم وتمركزه على طول محور الدوران. تساعد الانتقالات السلسة بين الأقطار على تقليل إجهاد الأداة وتحسين الثبات أثناء القطع.

تقلل إضافة الشرائح أو الحواف المستديرة من الضغط على المادة وتنتج تشطيبًا أنظف. يجب أن تتبع الخيوط والأخاديد والثقوب الأبعاد القياسية بحيث يمكن استخدام الأدوات القياسية. تجنب الجدران الرقيقة أو الشقوق العميقة التي قد تسبب الاهتزاز أو التشوه.

وضع تفاوتات واقعية

تعمل التفاوتات الضيقة على تحسين الدقة ولكنها تزيد أيضًا من وقت التصنيع الآلي والتكلفة. تتطلب الأجزاء الدقيقة للغاية سرعات أبطأ وخطوات فحص أكثر. يجب على المصممين اختيار مستويات التفاوت المسموح بها التي تفي بوظيفة القطعة دون جعل الإنتاج معقدًا بشكل مفرط.

على سبيل المثال، قد تتطلب التركيبات الحرجة - مثل التركيبات بين الأعمدة والمحامل - دقة على مستوى الميكرومتر. ومع ذلك، يمكن أن يكون للأسطح غير الملامسة حدود أكثر مرونة. تساعد مناقشة متطلبات التفاوت مع الميكانيكيين في وقت مبكر على تحقيق التوازن الصحيح بين الأداء والتكلفة. يتجنب هذا النهج إعادة العمل غير الضرورية ويحافظ على الإنتاج عمليًا.

توافق المواد والأدوات

يؤثر اختيار المواد على كل من أداء التشغيل الآلي وعمر الأداة. تحتاج المعادن الصلبة مثل الفولاذ المقاوم للصدأ والتيتانيوم إلى أدوات قطع قوية ومقاومة للتآكل، وغالبًا ما تكون مغلفة بالكربيد أو السيراميك. أما المواد الأكثر ليونة مثل الألومنيوم أو النحاس الأصفر فتسمح بالتشغيل الآلي الأسرع ولكنها قد تحتاج إلى أدوات أكثر حدة لمنع علامات السطح أو التمزق.

توليد الحرارة هو عامل رئيسي آخر. تنتج بعض المواد درجات حرارة عالية للقطع، مما قد يتسبب في تآكل الأداة أو تغيرات طفيفة في الأبعاد. يساعد استخدام الشكل الصحيح للأداة وسائل التبريد وسرعة القطع على التحكم في الحرارة والحفاظ على الاتساق.

الأسئلة الشائعة

ما هي أنواع الأجزاء الأنسب للتشغيل الآلي بالمخرطة؟

التصنيع الآلي بالمخرطة هو الأفضل للأجزاء ذات التماثل الدوراني. تشمل الأمثلة النموذجية الأعمدة والقضبان والبطانات والفواصل والبكرات والأجزاء الملولبة. يمكن تصنيع أي مكوِّن يدور حول محور مركزي بكفاءة على المخرطة.

هل يمكن صنع أشكال معقدة باستخدام الخراطة باستخدام الحاسب الآلي الرقمي؟

نعم. يمكن للمخارط بنظام التحكم الرقمي باستخدام الحاسب الآلي المزودة بتحكم متعدد المحاور والأدوات المباشرة إنتاج أشكال تفصيلية ومعقدة مثل التناقص التدريجي والخطوط والأخاديد واللوالب. وبفضل البرمجة الرقمية الدقيقة، تجمع الخراطة بنظام التحكم الرقمي باستخدام الحاسب الآلي بين العديد من العمليات - مثل الحفر والتفريز والشق - في إعداد واحد.

ما هي مستويات التفاوت التي يمكن تحقيقها في التصنيع الآلي بالمخرطة؟

يمكن أن تصل المخارط الحديثة للماكينات بنظام التحكم الرقمي إلى تفاوتات ضيقة تصل إلى ± 0.005 مم (± 0.0002 بوصة) للمكونات عالية الدقة. يعتمد التفاوت الفعلي على حالة الماكينة ونوع المادة وإعداد الأدوات. عادةً ما تحتفظ المخارط اليدوية عادةً بتفاوتات تفاوتات أكبر قليلاً، حوالي ± 0.02 مم (± 0.001 بوصة).

كيف يختلف تشطيب السطح بين الخراطة والطحن؟

توفر الخراطة تشطيبًا ناعمًا مناسبًا لمعظم الاستخدامات الميكانيكية والصناعية، مع خشونة نموذجية تتراوح بين 1.6 و3.2 ميكرومتر Ra. ومن ناحية أخرى، يزيل الطحن المواد باستخدام عجلات كاشطة ويحقق تشطيبات أدق، حيث تصل قيم Ra إلى 0.2 ميكرومتر.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.