يعد قطع الصفائح المعدنية بالليزر الآن أحد أكثر الطرق دقة ومرونة في التصنيع الحديث. ومع ذلك، لا يزال العديد من المشترين لأول مرة يواجهون مشاكل شائعة. وتشمل هذه المشاكل الرسومات غير الواضحة أو اختيار المواد الخاطئة أو عدم وجود تفاصيل التفاوت المسموح به. وغالبًا ما تؤدي هذه الأخطاء إلى التأخير وزيادة التكاليف.

تشرح هذه المقالة كيفية تجنب هذه المشكلات قبل تقديم طلبك. ويغطي كيفية عمل عملية القطع بالليزر، وكيفية اختيار المواد المناسبة، وتحديد التفاوتات المناسبة، وتخطيط التشطيبات السطحية. ويقدم كل قسم نصائح بسيطة وعملية لمساعدتك على تحقيق نتائج دقيقة بتكلفة معقولة.

كيف يعمل القطع بالليزر?

القطع بالليزر هو طريقة تستخدم شعاع ضوء مركز لقطع الصفائح المعدنية بدقة عالية. تعمل طاقة الليزر على إذابة أو تبخير المادة على طول مسار محدد، مما يخلق حوافاً نظيفة وناعمة. يقوم نظام يتم التحكم فيه بالكمبيوتر بتحريك الشعاع بناءً على ملف التصميم بمساعدة الحاسوب، مما يتيح إنتاج أشكال معقدة وثقوب دقيقة وزوايا حادة بدقة.

تبدأ العملية عندما يتم تحميل ملف التصميم، عادةً بتنسيق DXF أو STEP، إلى برنامج الماكينة. يقوم البرنامج بتحويل التصميم إلى مسارات قطع. بعد ذلك، يتحرك رأس الليزر عبر الصفيحة، مع تركيز الشعاع إلى نقطة صغيرة جداً. يصل الشعاع المركز إلى درجات حرارة عالية للغاية، مما يؤدي إلى صهر المعدن على الفور على طول المسار.

بعد القطع، يتم فصل الأجزاء عن الصفيحة. يتم تنظيف أي نتوءات صغيرة. ونظرًا لأن العارضة ضيقة جدًا، فإن الشق - عرض القطع - يكون في حده الأدنى. وهذا يساعد على تقليل هدر المواد ويضمن دقة الحواف.

أنواع ماكينات القطع بالليزر

هناك ثلاثة أنواع رئيسية من ماكينات القطع بالليزر: الألياف، وثاني أكسيد الكربون، و YAG. ولكل نوع منها نقاط قوته واستخداماته المثالية.

القطع بالليزر الليفي يستخدم ليزر الحالة الصلبة الذي ينتقل عبر الألياف البصرية. وهو عالي الكفاءة ومثالي للمعادن العاكسة مثل الفولاذ المقاوم للصدأ والألومنيوم والنحاس الأصفر والنحاس. يوفر ليزر الألياف سرعات قطع سريعة وصيانة منخفضة ودقة ممتازة.

قطع CO₂ القطع بالليزر يستخدم مزيج غاز من ثاني أكسيد الكربون والنيتروجين والهيليوم. يخلق حوافاً ناعمة ويمكنه قطع كل من المعادن وغير المعادن، مثل البلاستيك والخشب والأكريليك. وهي تعمل بشكل أفضل مع الفولاذ الطري والفولاذ المقاوم للصدأ بسماكة متوسطة، ولكنها أقل فعالية على المعادن العاكسة مثل الألومنيوم أو النحاس الأصفر.

يعتبر القطع بالليزر YAG أقل شيوعًا للصفائح المعدنية، ولكنه مفيد في وضع العلامات أو الحفر الدقيق. ويمكنه التعامل مع المعادن الرقيقة والمواد الخاصة، على الرغم من أنه يعمل عادةً بسرعات أبطأ من ليزر الألياف.

إعداد ملفات التصميم الخاصة بك

ملفات التصميم الدقيقة هي أساس القطع الدقيقة المقطوعة بالليزر. يساعد التنسيق السليم والتخطيطات النظيفة على منع الأخطاء والحفاظ على الإنتاج في الموعد المحدد. إليك كيفية إعداد ملفات CAD لضمان سلاسة عملية القطع.

تنسيقات الملفات المقبولة

تستخدم معظم أنظمة القطع بالليزر ملفات CAD مباشرةً. تتضمن التنسيقات الأكثر شيوعًا DXF و DWG و STEP و IGES و AI.

DXF و DWG مثاليان للقطع ثنائي الأبعاد. فهي تحدد الخطوط والثقوب والفتحات باستخدام خطوط متجهة. تضمن هذه التنسيقات مخططات دقيقة لأجزاء الصفائح المعدنية المسطحة.

تعمل STEP و IGES بشكل أفضل للنماذج ثلاثية الأبعاد. فهي تسمح للمهندسين بعرض الهندسة بأكملها وإنشاء أنماط مسطحة لثني أو طي المقاطع. هذه التنسيقات مفيدة للأجزاء التي تتطلب مزيجًا من القطع والتشكيل بالليزر.

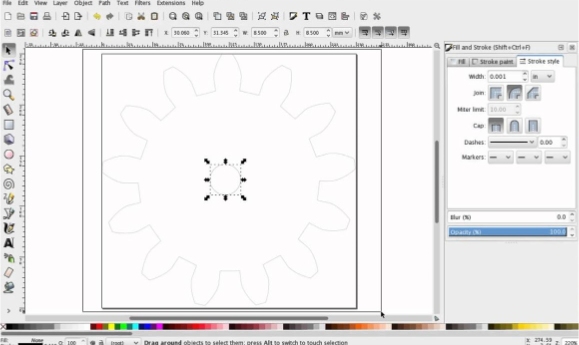

ملفات AI (Adobe Illustrator) مناسبة للتصميمات المسطحة البسيطة مثل اللوحات أو اللافتات. قبل إرسالها، تأكد من أن المسارات نظيفة وقائمة على المتجهات وخالية من التداخلات.

عند التصدير، احتفظ بالرسم بمقياس رسم 1:1 واحذف أي هندسة مخفية أو مكررة. احفظ كل جزء كملف منفصل، وقم بتسميته بوضوح مع ذكر نوع المادة والسُمك. يساعد ذلك المهندسين على مراجعة ملفاتك بسرعة وتجنب الأخطاء أثناء الإعداد.

نصائح التصميم للقطع السلس

يمكن أن تؤثر تفاصيل التصميم الصغيرة بشكل كبير على دقة القطع. اتبع هذه القواعد البسيطة لتحسين النتائج وتقليل إعادة العمل.

- الحد الأدنى لحجم الميزة: تجنب الميزات الأصغر من عرض شعاع الليزر، عادةً 0.1-0.2 مم. قد تذوب أو تتشوه الثقوب الصغيرة أو الفتحات الرقيقة. وكمبدأ توجيهي، قم بتعيين الحد الأدنى لحجم الفتحة مساوياً لسُمك المادة.

- تعويض الكرف: يزيل الليزر شريطاً ضيقاً من المادة يسمى الشق على طول مساره. يعتمد هذا العرض على المادة ونوع الليزر، ويتراوح عادةً من 0.1 إلى 0.3 مم. تحقق مما إذا كانت الشركة المصنعة لديك تقوم بضبط الشق تلقائيًا، أو إزاحة تصميمك للحفاظ على دقة الأبعاد.

- المسافة من الحفرة إلى الحافة: ضع الثقوب أو القواطع على بعد سمك مادة واحدة على الأقل من الحافة الخارجية. إذا كانت قريبة جدًا، فقد تتسبب الحرارة في حدوث التواء أو مناطق ضعيفة. بالنسبة للمواد السميكة أو المواد الحساسة للحرارة، فإن زيادة المسافة تحسن من قوة الجزء وثباته.

اختيار المادة المعدنية المناسبة

يتصرف كل معدن بشكل مختلف تحت الليزر. يساعدك فهم كيفية قطع كل مادة وكيف تؤثر السماكة على الجودة في اختيار الخيار الأفضل لتصميمك.

خيارات المواد الشائعة

الألومنيوم مادة خفيفة الوزن ومتينة ومقاومة للتآكل. وغالبًا ما يُستخدم في العبوات والألواح والأغلفة الإلكترونية. يقطع الألومنيوم بسرعة ولكنه يعكس الضوء، لذا فإن ليزر الألياف هو الخيار الأفضل. الصفائح الرقيقة، التي تتراوح من 1 إلى 4 مم، تقطع بشكل نظيف وتترك حوافاً لامعة وناعمة.

يجمع الفولاذ المقاوم للصدأ بين القوة العالية ومقاومة التآكل واللمسة النهائية الجذابة. ويُستخدم على نطاق واسع في الأجهزة الطبية والمعدات الغذائية والمنتجات الخارجية. يمكن لكل من الليزر الليفي وليزر ثاني أكسيد الكربون قطع الفولاذ المقاوم للصدأ، مما ينتج عنه حواف ناعمة مع القليل من النتوءات أو بدونها.

الفولاذ الكربوني (المعروف أيضاً باسم الفولاذ الطري) قوي وميسور التكلفة وسهل المعالجة. وهو الخيار الأكثر شيوعًا للأقواس والإطارات والتصنيع العام. يعمل كل من ليزر الألياف وليزر ثاني أكسيد الكربون بشكل جيد، خاصةً عند استخدام غاز الأكسجين المساعد لتعزيز سرعة القطع.

يوفر النحاس النحاسي مظهرًا زخرفيًا ويقاوم التآكل، مما يجعله شائعًا في اللافتات واللوحات المعمارية. ولأن النحاس النحاسي يعكس ضوء الليزر، فإن ليزر الألياف أكثر فعالية في قطعه من ليزر ثاني أكسيد الكربون.

سُمك المادة وتأثيرها

تؤثر سماكة المواد تأثيرًا كبيرًا على نتائج القطع. فالصفائح الرقيقة تقطع بشكل أسرع وتترك حوافًا أكثر سلاسة، بينما تتطلب الصفائح السميكة طاقة أكبر وحركة أبطأ.

على سبيل المثال، تقطع صفيحة الفولاذ المقاوم للصدأ مقاس 1 مم على الفور تقريبًا بحافة نظيفة تشبه المرآة. أما الصفيحة مقاس 6 مم، فتحتاج إلى طاقة أعلى وسرعة أبطأ لقطعها بالكامل، مما قد يؤدي إلى إضعاف الحافة قليلاً.

كما أن المواد الأكثر سمكًا تحتفظ بمزيد من الحرارة، مما يزيد من فرصة حدوث التواء أو تغير في اللون - خاصة في الأجزاء الصغيرة. يساعد استخدام شبكات الدعم والغازات المساعدة المناسبة على التحكم في الحرارة والحفاظ على نظافة الحواف.

من حيث التكلفة، تتطلب الصفائح الأكثر سمكًا أوقات قطع أطول وتستهلك المزيد من الطاقة، مما يجعل معالجتها أكثر تكلفة. تتقاضى بعض الشركات المصنعة رسومًا حسب وقت القطع، مما يعني أن تحسين التصميم وسُمك المادة يمكن أن يوفر الوقت والمال.

تحديد التفاوتات المسموح بها ودقة الأبعاد

تعتمد الدقة الجيدة على مدى إحكام التفاوتات ومدى ثبات ظروف القطع. إن فهم ما يمكن أن يحققه القطع بالليزر - وما يمكن أن يؤثر عليه - يساعدك على تصميم أجزاء تتناسب تمامًا وتبقى في حدود الميزانية.

التفاوتات النموذجية للقطع بالليزر

يمكن أن تحقق ماكينات القطع بالليزر الحديثة تفاوتات تفاوتات تبلغ حوالي ± 0.1 مم لمعظم أجزاء الصفائح المعدنية. بالنسبة للصفائح الهشة أو الأشكال البسيطة، يمكن أن تصل الدقة إلى ± 0.05 مم. وتعد هذه المستويات أكثر من كافية لمعظم الأقواس والألواح والمرفقات.

إذا كان التصميم الخاص بك يتطلب تركيبات ضيقة للغاية أو ميزات مفصلة للغاية، فقد يكون من الضروري إجراء عمليات تصنيع إضافية. فغالبًا ما تحتاج التفاوتات الأكثر إحكامًا من ± 0.05 مم إلى عمليات ثانوية مثل الطحن أو التوسيع أو الطحن. وتساعد هذه العمليات على تحسين الثقوب الصغيرة أو الفتحات أو الحواف الحرجة التي لا يستطيع الليزر وحده إتقانها.

عند تحديد التفاوتات المسموح بها، من الأفضل تحديدها فقط في المواضع المهمة حقًا. يؤدي تطبيق التفاوتات المسموح بها في كل مكان إلى زيادة التكلفة ووقت الإنتاج. إن إبقاء المناطق الوظيفية صارمة والسماح بحدود أكثر مرونة في أماكن أخرى يحافظ على الدقة دون نفقات غير ضرورية.

العوامل المؤثرة في الدقة

هناك عدة عوامل تؤثر على مدى تطابق ماكينة القطع بالليزر مع أبعاد تصميمك.

تعد معايرة الماكينة عنصرًا أساسيًا. تضمن المعايرة المنتظمة محاذاة الشعاع وتركيزه بشكل مثالي، مما يحافظ على الاتساق في كل عملية قطع. حتى الاختلالات الصغيرة في المحاذاة يمكن أن تسبب حوافًا غير متساوية أو اختلافات طفيفة في الشكل.

يؤثر تسطيح المواد أيضًا على الدقة. إذا كانت الصفيحة مثنية أو غير مستوية، فقد يفقد الليزر التركيز، مما قد يغير عرض الشق وعمق القطع. يساعد استخدام مخزون المواد المسطحة والمستوية في الحفاظ على نتائج متسقة.

التمدد الحراري عامل آخر. يمكن أن تتسبب حرارة الليزر في تمدد المعدن قليلاً أثناء القطع. وعندما يبرد الجزء، ينكمش مرة أخرى، مما يؤدي في بعض الأحيان إلى تغيرات صغيرة في الأبعاد. يكون هذا التأثير أكثر وضوحًا في الصفائح والمواد الأكثر سمكًا، مثل الفولاذ المقاوم للصدأ، والتي تحتفظ بالحرارة لفترة أطول.

اختيار تشطيب السطح المناسب

تحدد تشطيب السطح كلاً من مظهر الجزء الخاص بك وأدائه على المدى الطويل. يحسن اختيار الطلاء النهائي المناسب من المتانة والمظهر ومقاومة التآكل. فيما يلي طرق التشطيب الأكثر شيوعًا، بالإضافة إلى إرشادات حول وقت تطبيقها.

عمليات التشطيب الشائعة

أنودة يستخدم على نطاق واسع لأجزاء الألومنيوم. فهو يكوّن طبقة أكسيد واقية صلبة تمنع التآكل ويمكن صبغها بالعديد من الألوان. تعمل هذه الطلاء على تحسين المظهر ومقاومة التآكل، مما يجعلها مثالية للعلب الإلكترونية والألواح الزخرفية والمكونات الخارجية.

مسحوق الطلاء يستخدم عملية كهروستاتيكية لتطبيق المسحوق الجاف، والذي يتم معالجته بعد ذلك من خلال الخبز لتشكيل طبقة قوية ومتساوية. وهي تعمل على الفولاذ والفولاذ المقاوم للصدأ والألومنيوم. الأجزاء المغطاة بالمسحوق تقاوم الخدوش والصدأ والبهتان، وتأتي في مجموعة كبيرة من الألوان. ويُستخدم عادةً في أغطية الآلات والحاويات والمنتجات الاستهلاكية.

تلميع يعمل على تنعيم السطح وتفتيحه، مما يمنحه مظهراً عاكساً. وغالباً ما يتم تطبيقه على الفولاذ المقاوم للصدأ للحصول على مظهر نظيف يشبه المرآة. يزيل التلميع أيضاً العيوب الطفيفة ويحسّن النظافة، مما يجعله مناسباً للاستخدامات الطبية والغذائية والزخرفية.

تنظيف الأسنان بالفرشاة يضفي ملمسًا خطيًا دقيقًا على المعدن باستخدام أحزمة أو وسادات كاشطة. يقلل من الوهج ويضفي لمسة نهائية ناعمة غير لامعة. هذا النوع من اللمسات النهائية شائع لصناديق التحكم واللوحات والأجهزة التي تتطلب مظهراً موحداً واحترافياً.

متى تنتهي قبل أو بعد القطع?

يمكن إجراء التشطيب إما قبل أو بعد القطع بالليزر، اعتماداً على التصميم والمتطلبات البصرية.

تعتبر المواد مسبقة التشطيب - مثل الألومنيوم المؤكسد أو الفولاذ المقاوم للصدأ المصقول - ملائمة عندما تكون علامات الحرارة الطفيفة بالقرب من الحواف مقبولة. فهي توفر الوقت وتزيل الخطوات الإضافية بعد القطع. ومع ذلك، يمكن أن يترك القطع من خلال الطبقات المطلية أو المطلية في بعض الأحيان تغيرًا طفيفًا في لون الحواف.

بالنسبة للأجزاء التي يجب أن تبدو مثالية، فإن المعالجة اللاحقة بعد القطع هي الخيار الأفضل. فهي تزيل أي نتوءات أو أكسدة أو بقع حرارية قد تحدث أثناء عملية القطع. كما يضمن التشطيب اللاحق أيضًا أن تغطي الطلاءات أو المعالجات جميع الأسطح بالتساوي، بما في ذلك الحواف والثقوب المقطوعة.

تحسين طلبك من حيث التكلفة والمهلة الزمنية

يمكن للتغييرات الصغيرة في التصميم والتخطيط أن تحدث فرقاً كبيراً في التكلفة والسرعة. إليك كيفية الطلب بذكاء والحصول على نتائج أسرع وبأسعار معقولة.

الطلبات المجمعة مقابل الطلبات النموذجية

يتطلب القطع بالليزر أعمال إعداد، بما في ذلك إعداد الملفات، ومعايرة الماكينة، وتحديد موضع الصفيحة. تستغرق هذه الخطوات نفس الوقت تقريبًا سواء كنت تقطع جزءًا واحدًا أو مئات الأجزاء. وهذا هو السبب في أن طلبات النماذج الأولية عادةً ما تكلف أكثر لكل قطعة - حيث يتم تقاسم تكلفة الإعداد بين عدد أقل من الأجزاء، وغالبًا ما تحتاج عمليات التشغيل الصغيرة إلى مزيد من المعالجة اليدوية أو التعديلات.

من ناحية أخرى، تكون أوامر الدفعات أكثر كفاءة بكثير. فبمجرد اكتمال الإعداد، يمكن تشغيل الماكينة بشكل مستمر، وقطع العديد من الأجزاء بأقل قدر من الإشراف. وهذا يقلل التكلفة لكل وحدة ويضمن جودة متسقة عبر الدفعة بأكملها. بالنسبة لعمليات الإنتاج الكبيرة، تُحدث هذه الكفاءة فرقًا كبيرًا في الوقت والميزانية.

نصائح التصميم من أجل التصنيع

لا يقتصر التصميم الجيد على المظهر المناسب فحسب، بل يساعد أيضًا في تقليل تكاليف الإنتاج. إليك بعض الطرق لجعل قطعك أسهل وأسرع في القطع:

- تبسيط الهندسة. تجنّب الأشكال المفرطة في التفاصيل أو الزخارف غير الضرورية التي تضيف وقت قطع إضافي. تقطع الخطوط المستقيمة والمنحنيات الملساء بكفاءة أكبر، مما يقلل من تراكم الحرارة.

- تجميع الأجزاء المتشابهة. دمج المكونات المصنوعة من نفس المادة والسُمك في مهمة قطع واحدة. وهذا يحد من تغييرات المواد ويقلل من وقت الإعداد.

- استخدم التداخل الفعال. التعشيش يعني ترتيب الأجزاء على اللوح لاستخدام أكبر قدر ممكن من المواد. اترك فجوة صغيرة - حوالي 1-2 مم - من أجل الشق والتحكم في الحرارة. يقلل التعشيش الجيد من الخردة ويوفر تكاليف المواد الخام.

- أضف علامات تبويب صغيرة أو مفاصل صغيرة. تحافظ هذه الأجزاء متصلة بالورقة أثناء القطع، مما يمنعها من الانقلاب أو التحول. تساعد في الحفاظ على حواف أنظف وتقلل من الحاجة إلى إعادة العمل.

- تجنب أنصاف أقطار الزوايا الضيقة. تستغرق الزوايا الحادة وقتًا أطول للقطع وتستهلك الفوهة بشكل أسرع. إضافة شرائح صغيرة تجعل القطع أكثر سلاسة، وتطيل عمر الأداة، وتحسن جودة الحافة.

لماذا العمل مع Shengen للقطع المخصص بالليزر?

عندما تكون الدقة والسرعة والموثوقية أمرًا بالغ الأهمية، فإن اختيار شريك التصنيع المناسب أمر ضروري. في Shengen، نقدم لك الدعم الكامل - بدءًا من مراجعة التصميم وحتى الإنتاج النهائي - لضمان تلبية كل جزء لمتطلباتك الدقيقة بجودة ثابتة يمكنك الوثوق بها.

يراجع فريقنا الهندسي بعناية كل ملف CAD قبل بدء القطع. فهم يتحققون من الأبعاد والتفاوتات المسموح بها وتباعد الحواف لضمان تحسين كل جزء من أجل القطع السلس والتجميع الدقيق. تساعد هذه المراجعة في مرحلة مبكرة على منع الأخطاء التي قد تؤدي إلى تأخير الإنتاج أو التكاليف الإضافية.

كما نقدم أيضًا اقتراحات تصميم عملية لجعل إنتاج قطعك أسهل وأكثر فعالية من حيث التكلفة. سواءً كان الأمر يتعلق بتعديل أحجام الثقوب للحصول على قطع أنظف أو تحسين تخطيطات التعشيش لتقليل هدر المواد، يقدم مهندسونا حلولاً توفر الوقت والموارد. سوف تتلقى ملاحظات واضحة قبل بدء التصنيع، مما يضمن دقة الأجزاء الخاصة بك في أول تشغيل.

ارفع رسومات التصميم بمساعدة الحاسوب اليوم للحصول على مراجعة مجانية من سوق دبي المالي. سيقوم فريقنا الهندسي بتقييم التصميم الخاص بك للتأكد من قابليته للتصنيع وتقديم عرض أسعار سريع ودقيق لمشروع قطع المعادن بالليزر المخصص لك.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.