عند تصميم الأجزاء المعدنية أو تحديد مصادرها، غالبًا ما يواجه المهندسون والمصنعون سؤالاً رئيسيًا: ما هي طريقة الإنتاج الأنسب للمشروع من حيث التكلفة والمهلة الزمنية؟ يمكن أن يؤدي اختيار العملية الخاطئة إلى إهدار الوقت وزيادة التكاليف وحتى تعطل المكوّنات. يفترض الكثيرون أن جميع الأجزاء المعدنية تُصنع بنفس الطريقة، ولكن في الواقع، الأجزاء المختلفة هي الأنسب لعمليات التصنيع الأخرى.

ولهذا السبب من الضروري فهم الفرق بين تصنيع الصفائح المعدنية وختم الصفائح المعدنية. فكل طريقة لها مزاياها وقيودها وحالات الاستخدام المثالية. من خلال فهم كيفية اختلافهما من حيث سرعة الإنتاج والتكلفة والدقة وأداء المواد، يمكن للمهندسين اتخاذ قرارات أكثر استنارة توفر المال وتحسن الجودة وتقلل من المهل الزمنية.

في الأقسام التالية، سنشرح في الأقسام التالية كيفية عمل كل عملية وأين تعمل بشكل أفضل، مما يساعدك على تحديد طريقة التصنيع التي تناسب تصميمك وميزانيتك وأهدافك الإنتاجية.

ما هو تصنيع الصفائح المعدنية التقليدي؟

تصنيع الصفائح المعدنية التقليدية هي عملية تصنيع شاملة تجمع بين العمليات اليدوية والماكينات لقطع المواد المعدنية وثنيها وتثبيتها وتثبيتها بالضغط وتركيبها وتثبيتها بالكبس والقطع الغاطسة والنقش واللحام وتجميعها في أجزاء نهائية. توفر هذه الطريقة مرونة عالية، مما يسمح للمهندسين بإنشاء نماذج أولية وأجزاء منخفضة الحجم بسرعة دون الحاجة إلى قوالب باهظة الثمن. كما أنها تتيح إجراء تغييرات سريعة في التصميم بتكلفة منخفضة.

العمليات الأساسية

عادةً ما يجمع التصنيع التقليدي للصفائح المعدنية بين عمليات تشكيل وربط متعددة لتحويل الصفائح المعدنية المسطحة إلى مكونات وظيفية. وتضمن كل خطوة دقة الأبعاد والقوة الهيكلية والجودة الشاملة.

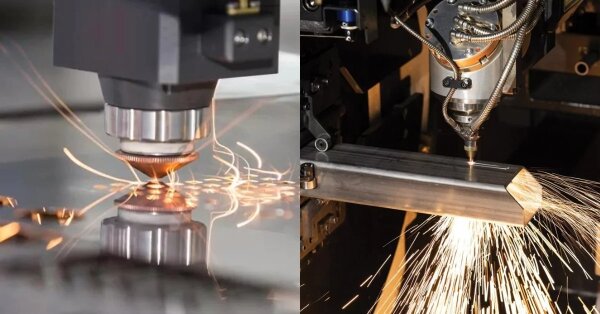

- القطع: القطع بالليزر, قص, قطع اتيرجيت، أو قطع الأسلاك لإنشاء أشكال مسطحة تتطابق مع أبعاد التصميم، بما في ذلك الثقوب الداخلية.

- الانحناء: باستخدام مكابح الضغطيتم كبس الصفيحة بين قالب وأخدود على شكل حرف V لتشكيل زوايا دقيقة وناعمة تتراوح بين 0 درجة و180 درجة.

- لحام: تقنيات مثل MIG أو TIG أو اللحام الموضعي أو اللحام الموضعي لربط الأجزاء بشكل دائم لإنشاء تجميعات قوية وسلسة.

- التثبيت وإدخال الأجهزة: تعمل عمليات مثل التثبيت، أو التثبيت، أو تثبيت صواميل ومسامير وبراغي PEM على تعزيز قوة القِطع وتبسيط عملية التجميع.

- خيارات التشطيب، مثل يعمل طلاء المسحوق أو الطلاء بالفرشاة أو الأنودة أو التخميل أو الطلاء على تحسين المظهر وتحسين مقاومة التآكل، وفي بعض الحالات زيادة التوصيل الكهربائي.

- حَشد: يتم محاذاة المكونات المشكّلة آليًا وتركيبها وتثبيتها لتكوين تجميعات كاملة جاهزة للتسليم أو الاستخدام المباشر.

قدرات

يمكن أن يتعامل تصنيع الصفائح المعدنية التقليدية مع مجموعة واسعة من المشاريع، بدءًا من النماذج الأولية الفردية وحتى التجميعات الكاملة. وهي تحقق تفاوتات ضيقة وتشطيبات سطحية ممتازة وسلامة هيكلية موثوقة.

تشمل المنتجات النموذجية العبوات والأقواس والألواح والخزانات والإطارات والأغطية. كما يصنع المصنعون أيضًا الهياكل الملحومة والرفوف ووحدات التحكم والدروع الواقية من الترددات الكهرومغناطيسية/الترددات الراديوية وقضبان التوصيل المستخدمة في الأنظمة الصناعية والإلكترونية.

تقدم العديد من الورش خدمات داخلية، بما في ذلك التشطيب وتركيب الأجهزة والتجميع الميكانيكي. يؤدي ذلك إلى تقصير المهل الزمنية وتحسين الاتساق بين الدفعات. سواءً كنت تحتاج إلى نموذج أولي معقد أو عملية إنتاج صغيرة، فإن تصنيع الصفائح المعدنية التقليدية يوفر المرونة والدقة اللازمة لتلبية المتطلبات الصعبة.

حجم الإنتاج النموذجي والتطبيقات

تصنيع الصفائح المعدنية التقليدية هو الأنسب لعمليات الإنتاج المنخفضة إلى المتوسطة. فهي توفر أوقات إعداد قصيرة للأعمال المخصصة وتسمح بإجراء تعديلات على التصميم دون إعادة تجهيز كبيرة.

وهذا ما يجعله مثاليًا للصناعات التي تقدّر المرونة وسرعة الإنجاز - مثل الإلكترونيات والأجهزة الطبية والنماذج الأولية للسيارات ومكونات الآلات وأنظمة الخوادم وحزم البطاريات وأدوات المطبخ والأثاث المعدني.

وغالبًا ما يستخدم المصنعون هذه الطريقة لإنتاج حاويات مخصصة، ولوحات تحكم، وتركيبات اختبار، وتجهيزات اختبار، ومبيتات دقيقة. نظرًا لأن كل مشروع يمكن تصميمه وفقًا لاحتياجات محددة، فإن تصنيع الصفائح المعدنية التقليدية يعد خيارًا ممتازًا للمهندسين الذين يبحثون عن قطع مخصصة وعالية الجودة.

ما هو ختم الصفائح المعدنية؟

ختم الصفائح المعدنية هي عملية تستخدم قوالب متخصصة ومكابس عالية السرعة لتشكيل الصفائح المعدنية المسطحة إلى أجزاء محددة. على عكس التصنيع التقليدي، الذي يتطلب عدة خطوات يدوية، يمكن للختم أن يكمل التشكيل في ضربة واحدة أو عدة ضربات مكابس، مما يجعلها سريعة ودقيقة. بالنسبة للأجزاء ذات الهياكل البسيطة، يمكن للختم في كثير من الأحيان إنشاء الشكل بالكامل في عملية واحدة.

نظرة عامة إلى العملية

تبدأ عملية ختم الصفائح المعدنية عادةً بتلقيم صفائح أو لفائف مسطحة في مكبس ختم. وتطبق المكبس ضغطًا محكومًا يدفع المعدن في تجويف القالب لتشكيل الشكل المطلوب. واعتمادًا على التصميم، يمكن استخدام تقنيات ختم مختلفة:

- تقطيع: تقطيع الأشكال المسطحة من الصفائح المعدنية قبل تشكيلها.

- ثقب: تثقب الثقوب أو الفتحات في الصفيحة.

- الانحناء: تشكيل الزوايا أو الفلنجات بضغطة واحدة.

- الرسم العميق: تسحب الصفيحة إلى تجويف القالب لتشكيل أجزاء مجوفة أو منحنية.

- سك: يطبق الضغط العالي لتحقيق أبعاد دقيقة أو أسطح ملساء أو تسطيح مقبول عند الحاجة.

- النقش: إنشاء أنماط مرتفعة أو غائرة لتعزيز القوة أو الجاذبية البصرية.

يمكن إجراء هذه العمليات بشكل منفصل أو دمجها في قوالب متدرجة، والتي تؤدي خطوات متعددة في دورة ضغط مستمرة. يزيد هذا الإعداد بشكل كبير من السرعة والكفاءة واتساق القِطع.

الأدوات والمعدات

يعتمد ختم الصفائح المعدنية على أدوات عالية الدقة ومتينة لتحقيق إنتاج متسق وعالي السرعة. كل قالب مصنوع خصيصًا لجزء معين ويجب أن يفي بمتطلبات التصميم الدقيقة. تشمل المعدات النموذجية ما يلي:

- مكابس الختم: مكابس ميكانيكية أو هيدروليكية توفر قوة التشكيل. يتم اختيار أطنان مختلفة من المكابس بناءً على سُمك القِطع وحجمها.

- يموت واللكمات: أدوات فولاذية مقواة تحدد شكل القطعة وأبعادها وخصائصها.

- أنظمة التغذية: الآليات المؤتمتة التي تغذي مواد الألواح أو اللفائف في المكبس بمعدل ثابت، مما يحسن الكفاءة ويقلل من العمل اليدوي ويقلل من إجهاد العمال.

- أدوات صيانة القوالب: المعدات المستخدمة في تنظيف القوالب وشحذها وصيانتها لضمان الدقة واتساق الأداء على المدى الطويل.

المواد النموذجية ونطاق السماكة

يدعم ختم الصفائح المعدنية مجموعة كبيرة من المواد، بما في ذلك الفولاذ المدلفن على البارد والفولاذ المقاوم للصدأ والألومنيوم والنحاس الأصفر والنحاس والتيتانيوم. وتوفر كل مادة مستويات مختلفة من القوة ومقاومة التآكل وقابلية التشكيل، مما يسمح للمهندسين باختيار أفضل ما يتناسب مع متطلبات أداء المنتج.

يتراوح سمك المعالجة النموذجي من 0.2 مم إلى 6 مم، اعتمادًا على نوع المادة وتصميم الجزء. وتُعد الصفائح الرقيقة مثالية للأجزاء خفيفة الوزن، بينما تُستخدم الصفائح السميكة للمكونات الحاملة أو عالية القوة.

الفروق الجوهرية بين الطريقتين

على الرغم من أن كلاً من التصنيع التقليدي للصفائح المعدنية وختم الصفائح المعدنية ينتج قطعًا معدنية، إلا أنهما يختلفان اختلافًا كبيرًا في حجم الإنتاج وهيكل التكلفة والدقة والمرونة. وبوجه عام، يركز التصنيع على تعدد الاستخدامات والتخصيص، بينما يركز الختم على الكفاءة العالية والإنتاج بكميات كبيرة.

كفاءة الإنتاج

تتضمن عملية التصنيع التقليدية خطوات متعددة، بما في ذلك القطع والثني وإدخال الأجهزة واللحام والمعالجة السطحية والغربلة الحريرية والنقش بالليزر والتجميع. وتتطلب كل خطوة إعداداً ومعالجة منفردة، مما يجعل العملية أبطأ ولكن بمرونة عالية. وهي مثالية للإنتاج بكميات صغيرة إلى متوسطة الحجم أو المشاريع التي تتطلب تحديثات متكررة للتصميم - يمكن إجراء التغييرات بسرعة وبتكلفة منخفضة.

وفي المقابل، يعتمد الختم على مكابس آلية تكمل عمليات متعددة في دورة واحدة. وبمجرد تجهيز القوالب، يمكن إنتاج الأجزاء بسرعات عالية للغاية مع الحد الأدنى من المدخلات اليدوية. وهذا يجعل الختم هو الخيار المفضل للإنتاج على نطاق واسع، حيث تكون السرعة والاستقرار والاتساق هي المفتاح.

عوامل التكلفة

يكمن الفرق الأكثر أهمية في التكلفة في الاستثمار في الأدوات. فالتصنيع التقليدي لا يتطلب قوالب باهظة الثمن، لذا فإن تكلفة الإعداد الأولية منخفضة، مما يجعلها مثالية للدفعات الصغيرة أو النماذج الأولية. وتأتي النفقات الرئيسية من العمالة ووقت الماكينة.

ومع ذلك، يتطلب الختم قوالب مصممة بدقة، والتي تنطوي على تكاليف أولية أعلى. ولكن بمجرد أن تصبح القوالب جاهزة، ينخفض سعر القطعة الواحدة بشكل كبير. بالنسبة للإنتاج بكميات كبيرة أو الإنتاج المستمر، فإن وفورات التكلفة الناتجة عن الإنتاج الضخم تعوض بسرعة الاستثمار الأولي في الأدوات.

تعقيد الجزء

يتعامل التصنيع التقليدي مع التصميمات المعقدة بسهولة أكبر ويسمح بإجراء تعديلات مرنة. يمكن للمهندسين تعديل الميزات أو خلط المواد أو تغيير طرق التجميع دون الكثير من التعطيل. وهذا ما يجعلها مثالية لتطوير النماذج الأولية، والمرفقات المخصصة، والإنتاج على دفعات صغيرة.

ومن ناحية أخرى، يعتبر الختم أكثر ملاءمة للأشكال الهندسية الأبسط والقابلة للتكرار. فبمجرد صنع القوالب، يتطلب أي تغيير في التصميم إعادة تجهيز، وهو أمر مستهلك للوقت ومكلف. ومع ذلك، لا يزال بإمكان الختم دمج ميزات متعددة - مثل الثقوب والانحناءات والنقوش - في عملية واحدة، مما يحافظ على الاتساق العالي عبر أحجام كبيرة.

الدقة والتفاوتات المسموح بها

عادةً ما يحقق التصنيع التقليدي تفاوتات تفاوت تتراوح بين ± 0.05 مم و± 0.20 مم، اعتمادًا على دقة المعدات ومهارة المشغل. تعمل أدوات مثل القواطع بالليزر ومكابس الضغط بنظام التحكم الرقمي على تعزيز الدقة، ولكن قد تحدث انحرافات طفيفة بسبب عمليات اللحام اليدوي أو عمليات التجميع.

يوفر الختم دقة أعلى وأكثر اتساقًا، وغالبًا ما تكون في حدود ± 0.05 مم أو أفضل، وذلك بفضل الأدوات الثابتة وقوة الضغط التي يتم التحكم فيها. ويعد هذا المستوى من الدقة أمرًا بالغ الأهمية للمكونات التي يجب أن تتناسب بدقة مع التجميعات الآلية أو الأنظمة الميكانيكية الدقيقة.

قوة الجزء والسلامة الهيكلية

في التصنيع التقليدي، يتم ربط الأجزاء باستخدام اللحام أو التثبيت أو التثبيت. قد تؤدي هذه الوصلات إلى وجود نقاط تركيز إجهاد، ولكن مع التحكم السليم في العملية واللحام عالي الجودة، يمكن أن تظل الهياكل النهائية قوية وموثوقة.

وعلى النقيض من ذلك، يتم تشكيل الأجزاء المختومة من صفيحة معدنية واحدة، بدون طبقات لحام أو خطوط وصلات. وتعمل الحبيبات المعدنية المستمرة على تحسين القوة والمتانة الكلية. في بعض الحالات، تتسبب عملية التشكيل في تصلب الشغل، مما يزيد من صلابة المادة، مما يجعل الأجزاء المختومة مناسبة بشكل خاص للتطبيقات عالية التحميل أو عالية الإجهاد.

اتخاذ الخيار الاستراتيجي لمشروعك

يعد اختيار طريقة التصنيع المناسبة إحدى أهم الخطوات الحاسمة في ضمان نجاح مشروعك. فكل عملية لها نقاط قوة فريدة، والمفتاح هو مواءمة التقنية مع أهدافك الإنتاجية ومتطلبات التصميم والميزانية.

تقييم حجم الإنتاج

إن تصنيع الصفائح المعدنية التقليدية هو الأنسب للمشاريع التي يتراوح حجمها من 1 إلى 1000 وحدة، حيث تكون المرونة والقدرة على التكيف مع التصميم أكثر أهمية من تكلفة الوحدة. تستغرق تغييرات الإعداد عادةً من ساعة إلى 3 ساعات فقط ولا تتطلب قوالب مخصصة، مما يجعل هذا النهج مثاليًا للنماذج الأولية وعمليات التشغيل التجريبية والقطع المتخصصة منخفضة الحجم.

وعلى النقيض من ذلك، يصبح ختم الصفائح المعدنية فعالاً للغاية من حيث التكلفة بمجرد أن يتجاوز الإنتاج 10,000 وحدة. بعد اكتمال القوالب، يمكن تشغيل مكابس الختم بشكل مستمر بأقل قدر من العمالة. يمكن لخط ضغط واحد عالي السرعة أن ينتج أكثر من 500,000 قطعة شهريًا بدقة ممتازة وقابلية تكرار ممتازة.

بالنسبة للإنتاج على نطاق واسع، فإن هذه الإنتاجية العالية تعوض بسرعة عن الاستثمار في الأدوات الأولية.

تقييم تعقيد تصميم الجزء المعقد

يوفر التصنيع التقليدي للمهندسين حرية أكبر في هندسة الأجزاء. ويمكنها التعامل مع التجميعات المعقدة التي تتضمن العديد من الانحناءات أو اللحامات أو المكونات الفرعية، وتسمح بإجراء تغييرات متكررة في التصميم. على سبيل المثال، يمكن تعديل العبوات أو الإطارات المعقدة التي تحتوي على عشرة انحناءات أو أكثر ودرزات لحام بسرعة دون الحاجة إلى إجراء تغييرات في الأدوات.

الختم هو الأنسب للأجزاء البسيطة والقابلة للتكرار والمستقرة التصميم. يمكن أن يستغرق تغيير القالب أو إعادة صياغته أسابيع ويكلف آلاف الدولارات، مما يجعله غير عملي للمشاريع التي تتطلب تحديثات متكررة. ومع ذلك، لا يزال بإمكان الختم التدريجي التعامل مع القِطع التفصيلية ذات الثقوب والأضلاع والنقوش - طالما ظل التصميم ثابتًا.

مراعاة المهلة الزمنية والميزانية

كما أن المهلة الزمنية والميزانية عاملان رئيسيان في اتخاذ القرار. يمكن أن يقدم التصنيع التقليدي نماذج أولية في غضون 3-7 أيام وإكمال دفعات منخفضة الحجم في غضون 2-4 أسابيع. يتيح وقت الإعداد القصير الانتقال السريع من التصميم إلى الإنتاج.

ومع ذلك، يتطلب ختم الصفائح المعدنية فترة إعداد أكثر شمولاً بسبب تصميم القوالب وتصنيعها، والتي تستغرق عادةً من 4 إلى 8 أسابيع، اعتمادًا على مدى تعقيد الجزء. وبمجرد أن تصبح القوالب جاهزة، يتحرك الإنتاج بسرعة كبيرة - يمكن أن يبدأ الإنتاج على نطاق كامل في غضون ساعات، وتنخفض تكاليف الوحدة بشكل كبير.

من منظور التكلفة

- يتميز التصنيع بتكلفة بدء تشغيل منخفضة ولكن تكاليف العمالة والماكينات أعلى لكل دفعة.

- ينطوي الختم على استثمار مقدمي أعلى في الأدوات، ولكن تكلفة الوحدة الواحدة أقل بكثير بالنسبة للإنتاج طويل الأجل أو المتكرر.

هل أنت جاهز لبدء مشروعك؟

إذا كنت مستعدًا لتحويل تصميم الجزء المعدني الخاص بك إلى حقيقة، فالآن هو أفضل وقت للعمل. سواء أكنت بحاجة إلى نموذج أولي عالي الدقة أو إنتاج مخصص بكميات منخفضة أو تصنيع على نطاق واسع، فإن اختيار العملية المناسبة يمكن أن يساعدك على توفير الوقت وتقليل التكاليف وضمان جودة المنتج الممتازة.

يُرجى إرسال رسومات الأجزاء أو النماذج ثلاثية الأبعاد في أقرب وقت ممكن. سيقوم فريقنا الهندسي بمراجعة تصميمك وتقديم توصيات احترافية وتقديم عرض أسعار سريع وبدون التزام.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.