يمكن أن يؤدي ارتفاع تكاليف التصنيع إلى إجهاد أي مشروع. وغالباً ما تنشأ هذه النفقات من هدر المواد أو التصميمات غير الفعالة أو بطء الإنتاج. لا تؤثر التكاليف المرتفعة على الأسعار وجداول التسليم فحسب، بل يمكن أن تؤثر أيضًا على جودة المنتج. والخبر السار هو أنه يمكن إدارة العديد من العوامل الرئيسية للتكاليف في تصنيع الصفائح المعدنية باتباع النهج الصحيح.

يبدأ خفض تكاليف تصنيع الصفائح المعدنية بتصميم أكثر ذكاءً، واستخدام المواد بكفاءة، وإنتاج مبسط. إن تحسين كل مرحلة - من الفكرة إلى التصنيع النهائي - يوفر الوقت ويقلل من الهدر ويزيد من هوامش الربح.

التحكم في التكلفة لا يعني التضحية بالجودة. فيما يلي تسع طرق مثبتة لتقليل نفقات التصنيع مع الحفاظ على موثوقية منتجاتك وعالية الأداء.

1. تحسين التصميم من أجل كفاءة التكلفة

تؤثر قرارات التصميم الجيدة بشكل مباشر على تكاليف التصنيع. فكلما كان التصميم أكثر كفاءة، قلّت الخطوات والأدوات والمواد اللازمة لإنتاجه. التصاميم المحسّنة بشكل جيد تكون أسرع في الصنع، وأسهل في التجميع، وأكثر ملاءمة للإنتاج على نطاق واسع.

تبسيط هندسة الأجزاء لتقليل التعقيدات

عادةً ما تؤدي الأشكال المعقدة إلى ارتفاع التكاليف لأنها تتطلب المزيد من التصنيع الآلي والإعدادات والأدوات المتخصصة. كل ثني أو قطع أو لحام يضيف وقت العمل ويزيد من فرصة حدوث خطأ.

يؤدي تبسيط هندسة القِطع إلى تحسين الاتساق وتقصير وقت الإنتاج وتسريع وقت الوصول إلى السوق.

ابدأ بتقييم ما إذا كانت كل ميزة تخدم غرضًا وظيفيًا أم لا. قم بإزالة التفاصيل الزخرفية أو غير الضرورية التي تبطئ المعالجة. فضّل الخطوط المستقيمة والزوايا البسيطة بدلاً من المنحنيات أو الزوايا الحادة. تجنب السحوبات العميقة أو الانحناءات الضيقة أو الخطوط المعقدة التي تجعل القطع أو الثني بالليزر أكثر صعوبة.

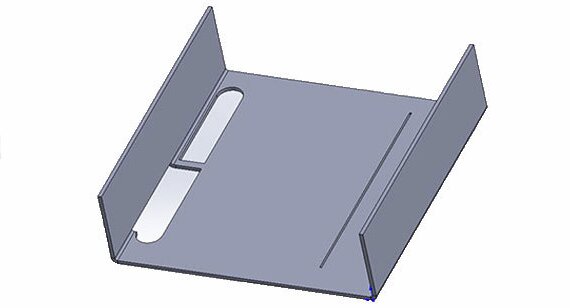

كما يمكن أن يؤدي تقليل عدد الانحناءات أو دمج عدة مكونات في قطعة واحدة مشكلة إلى خفض تكاليف التجميع واللحام. على سبيل المثال، بدلاً من لحام عدة ألواح لتشكيل صندوق، يمكن ثني لوح واحد في الشكل المطلوب. هذا النهج يوفر الوقت ويحسن الدقة ويعزز القوة الهيكلية.

توحيد أحجام الثقوب وأنصاف أقطارها وميزاتها

يعد التوحيد القياسي طريقة بسيطة وفعالة في نفس الوقت لخفض التكاليف. يقلل استخدام أحجام ثقوب وأنصاف أقطار الانحناءات والأجهزة المتناسقة من وقت الإعداد وتغييرات الأدوات وأخطاء الإنتاج. كما أنه يسمح بتصنيع أسرع وأكثر سلاسة.

على سبيل المثال، يقلل الحد من تنوع أقطار الثقوب من عدد أدوات التثقيب المطلوبة ويحافظ على اتساق الإعدادات أثناء عمليات التشغيل الكبيرة. تسمح أنصاف أقطار الثني القياسية للمشغلين بإكمال عدة أجزاء باستخدام نفس إعدادات مكابح الضغط، مما يوفر وقت الضبط.

حيثما أمكن، استخدم البراغي والصواميل و مهمات الربط بدلاً من الأجزاء المخصصة. غالبًا ما تتطلب المكونات المخصصة أدوات خاصة، وتزيد من مهلة التصنيع وترفع تكاليف الشراء.

2. اختيار المواد واستخدامها

غالبًا ما تمثل تكاليف المواد جزءًا كبيرًا من إجمالي نفقات التصنيع. ويؤثر اختيار نوع المعدن المناسب وسماكته بشكل كبير على كل من الأداء والميزانية.

اختر المواد بناءً على الوظيفة والميزانية

يجب أن يبدأ اختيار المواد بفهم واضح لمتطلبات الأجزاء. فالمعادن المختلفة تتصرف بشكل مختلف أثناء المعالجة - بعضها ينحني بسهولة، وبعضها يقاوم التآكل، والبعض الآخر يوفر قوة عالية. الهدف هو مطابقة احتياجات الأداء دون الإفراط في التصميم.

على سبيل المثال:

- الفولاذ الطري ميسورة التكلفة، وسهلة التشكيل، ومثالية للحام بشكل جيد للاستخدامات العامة.

- الفولاذ المقاوم للصدأ يوفر متانة ممتازة ومقاومة ممتازة للتآكل، ولكنه يكلف أكثر ويصعب معالجته.

- الألومنيوم خفيف الوزن وسهل التشغيل الآلي ولكنه يتطلب عناية خاصة أثناء اللحام والتشكيل، حيث أنه يخدش بسهولة.

سمك المادة مهم أيضاً. فالصفائح الأكثر سمكًا لا تكلف أكثر فحسب بل تستغرق وقتًا أطول في القطع. وإذا كان التصميم يسمح بذلك، فإن استخدام مواد أقل سماكة مع الحفاظ على القوة يمكن أن يقلل التكاليف بشكل كبير.

الحد من النفايات من خلال التعشيش الفعال

حتى أفضل المواد يمكن إهدارها من خلال سوء استخدام الصفيحة. يلعب التعشيش - أي ترتيب الأجزاء على الصفيحة - دورًا حاسمًا في تقليل الخردة. يزيد التعشيش الفعال من استخدام الصفيحة إلى أقصى حد ويقلل من الهدر.

يمكن لبرامج التصميم بمساعدة الحاسوب تحسين التخطيطات للحصول على أقل قدر من التباعد وأفضل إنتاجية. يتيح تجميع القِطع من نفس المادة والسُمك مشاركة إعدادات القطع، مما يقلل من وقت الإعداد ويحسن الإنتاجية.

يساعد أيضًا تصميم الأجزاء بأشكال أو نسب متوافقة. يمكن أن تؤدي التعديلات الصغيرة في التصميم - مثل تدوير جزء أو تعديل شفة - إلى زيادة كفاءة المواد بشكل كبير وتوفير التكاليف.

3. إدارة التحمل والمواصفات

التسامح ومواصفات السطح لها تأثير مباشر على تكلفة التصنيع. تؤدي التفاوتات الضيقة للغاية أو التشطيبات غير الضرورية إلى زيادة وقت التصنيع ومتطلبات الفحص وتعقيد الإنتاج.

تجنب التفاوتات الضيقة للغاية

تتطلب التفاوتات الضيقة دقة أعلى، مما يبطئ الإنتاج ويضيف خطوات إضافية للمعايرة وفحوصات الجودة. إذا لم يكن الجزء لا يتطلب دقة متناهية، فإن هذه الإجراءات تؤدي فقط إلى زيادة التكاليف.

تطبيق تفاوتات معقولة تلبي المتطلبات الوظيفية للجزء. على سبيل المثال، قد تحتاج فتحات التثبيت إلى تحكم أكثر إحكامًا، بينما يمكن أن تكون الأسطح غير الحرجة أكثر تساهلاً. يساعد فهم كيفية ملاءمة الأجزاء وتفاعلها على تحديد المواضع التي تكون فيها الدقة مهمة حقًا.

التواصل المبكر مع الصانع أمر ضروري. يمكنهم التوصية بالتفاوتات التي يمكن تحقيقها بناءً على نوع المادة وقدرة المعالجة. على سبيل المثال, القطع بالليزر قد تلبي بطبيعة الحال التفاوتات المسموح بها بدقة، بينما قد تتطلب عمليات أخرى عمليات ما بعد التصنيع. وتساعد مطابقة توقعات التفاوت المسموح به مع العملية المختارة على تجنب الإفراط في الهندسة والتكاليف الزائدة.

حدد التشطيبات والطلاءات الضرورية فقط

تشطيبات السطح والطلاءات حماية القِطع من التآكل والتآكل والأضرار البيئية - ولكن التشطيبات غير الضرورية تضيف تكلفة ووقتًا إضافيًا. يتطلب كل طلاء إضافي مواد وإعداد وأحيانًا الاستعانة بمصادر خارجية.

ضع في اعتبارك استخدام الجزء وظروف التعرض:

- قد لا تحتاج الأجزاء الداخلية أو المخفية إلا إلى تشطيب أساسي بالمطحنة.

- قد تتطلب المكونات الخارجية أو المرئية مسحوق الطلاء, أنودة، أو تصفيح.

يساعد اختيار الطلاءات بناءً على الاحتياجات الحقيقية على منع الهدر.

في بعض الأحيان توفر المادة الأساسية نفسها حماية كافية. على سبيل المثال، يوفر الفولاذ المقاوم للصدأ مقاومة طبيعية للتآكل، ويشكل الألومنيوم طبقة أكسيد ذاتية الحماية. يمكن أن يؤدي فهم هذه الخصائص إلى التخلص من خطوات التشطيب الزائدة عن الحاجة وتوفير الوقت والمال.

4. التجميع والربط الأمثل

حَشد هي واحدة من أكثر المراحل كثيفة العمالة في تصنيع الصفائح المعدنية. يساعد تصميم القطع لتجميع أسهل وأسرع في تقليل وقت الإنتاج وتحسين الدقة وخفض تكاليف العمالة.

تصميم مع عدد أقل من المثبتات واللحامات

قم بتقييم كل لحام أو قفل لمعرفة ما إذا كان ضروريًا حقًا. يمكن إعادة تصميم بعض الوصلات باستخدام الانحناءات أو الشفاه المشكلة، والتي تثبت الأجزاء معًا دون الحاجة إلى أجهزة إضافية. يمكن أن يحل اللحام الموضعي أو الربط اللاصق محل اللحامات الطويلة مع الحفاظ على قوة كافية.

يساهم توحيد أنواع المثبتات أيضًا في تحقيق الكفاءة. استخدام نوع واحد أو نوعين من البراغي يقلل من تغيير الأدوات ويبسط إدارة المخزون. تُعد أدوات التثبيت ذاتية التثبيت أو المثبتات ذاتية التثبيت خيارات ممتازة - فهي تُركب بسرعة ولا تتطلب خيوطًا ملولبة وتوفر وصلات قوية وموثوقة.

إن تقليل نقاط اللحام يوفر الوقت ويقلل من التشويه الحراري ويقلل من التشطيب بعد اللحام. كما أن عمليات اللحام الأقل تقلل من خطر اختلال المحاذاة. يضمن الهيكل المبسط الذي يتناسب بشكل طبيعي معًا اتساقًا وسرعة إنتاج أعلى.

استخدام علامات التبويب والفتحات وميزات تحديد الموقع الذاتي

يمكن أن تسرّع علامات التبويب والفتحات وميزات تحديد الموقع الذاتي من عملية التجميع بشكل كبير وتحسّن الدقة. تساعد ميزات التصميم هذه على محاذاة الأجزاء تلقائيًا أثناء التجميع، مما يقلل من الحاجة إلى التَرْكِيبات أو المشابك أو أدوات القياس.

تعمل تصميمات علامات التبويب والفتحات على تثبيت المكونات في مكانها قبل اللحام أو التثبيت - وهي مفيدة بشكل خاص للتركيبات الكبيرة أو التجميعات الصندوقية التي تتطلب محاذاة دقيقة. فهي تقلل من الأخطاء البشرية وتبسط عملية التموضع وتقلل من وقت الإعداد.

ميزات تحديد الموقع الذاتي مثالية أيضًا للتجميع الآلي. يمكن للروبوتات أو الماكينات محاذاة القِطع ووضعها بسهولة باستخدام هذه الموجهات المدمجة. حتى في التجميع اليدوي، يمكن للعمال محاذاة القِطع عن طريق الإحساس، مما يحسن السرعة والدقة.

5. وضع النماذج الأولية والتحقق المبكر

تلعب النماذج الأولية دورًا حاسمًا في التحكم في تكاليف التصنيع. يساعد إنشاء نموذج أولي واختباره في وقت مبكر على تحديد عيوب التصميم قبل الإنتاج بكميات كبيرة، مما يمنع إعادة العمل المكلف والتأخير في وقت لاحق.

استخدم النماذج الأولية السريعة لتجنب عمليات إعادة التصميم المكلفة

تسمح النماذج الأولية السريعة للمهندسين والمصممين بتحويل النماذج الرقمية إلى أجزاء حقيقية في غضون أيام. وتكشف هذه العملية عن كيفية أداء التصميم في ظل ظروف حقيقية - مما يسمح بإجراء تعديلات سريعة قبل بدء الإنتاج على نطاق واسع.

طرق مثل القطع بالليزر, التصنيع باستخدام الحاسب الآلي، و الطباعة ثلاثية الأبعاد يمكن أن تقدم نماذج أولية دقيقة بسرعة. يمكن أن تكشف هذه العينات عن حالات عدم التوافق في التجميع أو مشاكل التداخل أو الهياكل الضعيفة. يؤدي اكتشاف مثل هذه المشاكل في وقت مبكر إلى تجنب التغييرات المكلفة في الأدوات وإهدار المواد في وقت لاحق.

تعزز النماذج الأولية أيضًا التعاون بين المصممين والمصنعين والمستخدمين النهائيين. تسهّل العينات المادية مناقشة نوايا التصميم وتأكيد التفاصيل. يمكن للفرق اتخاذ قرارات مستنيرة قائمة على البيانات بدلاً من الاعتماد فقط على النماذج الرقمية أو المحاكاة.

التحقق من صحة التجميع والوظيفة قبل الإنتاج الضخم

تضمن عملية التحقق من صحة تصميم القِطع تلبية جميع متطلبات الأداء والتجميع قبل زيادة الإنتاج. ويتحقق من ملاءمة الأجزاء بشكل صحيح وعملها بشكل صحيح وإمكانية إنتاجها بكفاءة.

يتحقق التحقق من صحة التجميع من المحاذاة والملاءمة بين المكونات. قد يتطلب عدم المحاذاة أو الملاءمة الضيقة إعادة العمل أو قد يؤدي إلى الرفض. اختبار الملاءمة في وقت مبكر يمنع هذه المشاكل.

يقيّم التحقق الوظيفي كيفية أداء الجزء في ظل ظروف حقيقية - مثل الحمل أو الاهتزاز أو تغيرات درجة الحرارة. ويضمن تشغيل الجزء على النحو المنشود دون تآكل أو عطل سابق لأوانه.

6. التعاون بين سلسلة التوريد والموردين

يمكن أن يكون للتعاون الوثيق مع الموردين والمصنعين تأثير كبير على تكاليف التصنيع الإجمالية. كما أن المشاركة المبكرة مع الشركاء ذوي الخبرة يحسن من قابلية التصنيع ويقلل من المهل الزمنية ويعزز التحكم في التكاليف.

التعاون مع المصنّعين خلال مرحلة التصميم

يساعد إشراك شريك التصنيع في مرحلة مبكرة من مرحلة التصميم على تحديد تحديات التصنيع المحتملة قبل أن تصبح مكلفة. يفهم المصنعون سلوك المواد وقيود الأدوات وكفاءات العملية التي قد يغفل عنها المصممون.

يسمح التعاون المبكر للمهندسين بإجراء تحسينات عملية في التصميم - مثل تعديل أنصاف أقطار الانحناء لتناسب الأدوات المتاحة، أو إزالة اللحامات غير الضرورية، أو تعديل القواطع للمعالجة القياسية بالليزر. يمكن لهذه الأفكار تبسيط الإنتاج وتقليل الوقت والتكاليف.

كما أنه يعزز التواصل، مما يساعد كلا الجانبين على التوافق على أهداف التصميم والتفاوتات وتفضيلات المواد. ويقلل ذلك من المراجعات ويسرّع العملية من النموذج الأولي إلى الإنتاج، مما يضمن سير عمل أكثر سلاسة وتأخيرات أقل.

الاستفادة من خبرات الموردين لإيجاد فرص لخفض التكاليف

يتمتع الموردون والمصنعون بمعرفة واسعة بالمواد وطرق التصنيع والخدمات اللوجستية. وغالباً ما تكشف خبرتهم عن استراتيجيات توفير التكاليف التي لا يتم ملاحظتها أثناء التصميم.

على سبيل المثال، قد يوصون بمواد أكثر فعالية من حيث التكلفة مع أداء مماثل، أو يقترحون استخدام أحجام قياسية للصفائح لتقليل الفاقد، أو يقترحون دمج الطلبات الأصغر في دفعة أكبر للحصول على خصومات على الحجم.

يمكن للمصنّعين أيضًا تبسيط العمليات - مثل استبدال اللحامات بالانحناءات أو دمج الأجزاء لتقليل وقت التجميع. فهم يعرفون الخطوات التي تتطلب عمالة كثيفة وأيها يمكن أتمتتها لزيادة الكفاءة.

7. تخطيط الحجم والدفعات

يعد حجم الإنتاج أحد أكبر عوامل التكلفة في تصنيع الصفائح المعدنية. عادةً ما تكلف عمليات التشغيل الصغيرة تكلفة أكبر لكل جزء لأن نفقات الإعداد والأدوات لا تتوزع. ومن ناحية أخرى، تستفيد عمليات التشغيل الكبيرة من وفورات الحجم.

تحقيق التوازن بين عمليات التشغيل الصغيرة والإنتاج بكميات كبيرة

يوفر الإنتاج على دفعات صغيرة المرونة ويجعل من السهل تعديل التصميمات بسرعة. ومع ذلك، فإن عمليات الإعداد والمعايرة المتكررة للماكينة تزيد من تكلفة كل جزء وتزيد من مخاطر الخطأ البشري.

يعمل الإنتاج بكميات كبيرة على توزيع تكاليف الإعداد على عدد أكبر من الأجزاء، مما يسمح بتشغيل الماكينات بشكل مستمر بكفاءة أعلى. وتتمثل المفاضلة في انخفاض المرونة - قد تكون تغييرات التصميم أثناء عمليات التشغيل الكبيرة مكلفة.

لتحقيق التوازن، قم بتخطيط الإنتاج بناءً على الطلب الفعلي ومدى تعقيد القِطع. استخدم دفعات صغيرة للنماذج الأولية أو الأجزاء المخصصة منخفضة الطلب، وعمليات الإنتاج الكبيرة للمكونات الموحدة أو ذات الحجم الكبير.

تجميع الأجزاء المتشابهة لتقليل عمليات التغيير

تضيف عمليات التبديل - تبديل المعدات بين المواد أو السُمك أو التركيبات المختلفة - الوقت والتكلفة. تجميع الأجزاء المتشابهة يقلل من الانقطاعات ويحافظ على تشغيل الماكينات بكفاءة.

جدولة الأجزاء التي لها نفس المادة أو السُمك أو متطلبات الثني معًا. يقلل ذلك من وقت الضبط ويضمن فترات أطول من التشغيل الثابت.

حتى التحسينات البسيطة - مثل تداخل الأجزاء المتشابهة الشكل على نفس الصفيحة - يمكن أن تحسن إنتاجية المواد وتقلل من تكاليف الإعداد. يقلل تخطيط الدفعات الفعال من وقت العمل ويقلل من المهل الزمنية ويقلل من احتمالية حدوث أخطاء في الإنتاج.

8. الصيانة والتعبئة والتغليف والخدمات اللوجستية

لا تتوقف التكاليف عند مرحلة الإنتاج. يمكن أن يؤثر التشطيب والمناولة والشحن أيضًا على إجمالي نفقات مشروعك. يساعد تصميم القطع مع وضع هذه العوامل في الاعتبار على خفض تكاليف العمالة ومنع التلف وتقليل نفقات النقل.

تصميم لسهولة المناولة والمعالجة اللاحقة

القطع التي يسهل التعامل معها وتجميعها توفر الوقت والجهد. تجنب الحواف الحادة أو القطع الثقيلة للغاية أو الأشكال المعقدة التي تتطلب مناولة أو معدات خاصة.

تسهل التصميمات المبسطة على العمال نقل الأجزاء وتكديسها ومعالجتها. على سبيل المثال، الألواح المسطحة أسهل في الطلاء أو الطلاء أو التلميع من الأجزاء المطوية المعقدة. يمكن معالجة المكونات التي تناسب الرفوف أو المنصات النقالة القياسية على دفعات، مما يوفر الوقت ويقلل من خطر تلف السطح.

قلل تكاليف الشحن مع التغليف الفعال والتصاميم المسطحة

تعتمد تكلفة الشحن بشكل كبير على الوزن والحجم وطريقة التعبئة. إن تصميم الأجزاء لتكون معبأة بشكل مسطح أو قابلة للتكديس يزيد من المساحة في الصناديق أو الحاويات. يمكن أن يؤدي تداخل الأجزاء أو طيّها لتقليل الحجم الكلي إلى خفض تكاليف الشحن بشكل كبير.

استخدم مواد تغليف قياسية وطبقات واقية لمنع التلف أثناء النقل، دون الإفراط في التغليف.

بالنسبة للتركيبات الكبيرة، ضع في اعتبارك تصميم الأجزاء التي يمكن شحنها مفككة وإعادة تجميعها بسهولة في الموقع - وهذا يقلل من وزن الشحن وحجمه مع الحفاظ على سهولة التركيب.

9. تحسينات عملية التصنيع

إن تحسين عمليات التصنيع يقلل بشكل مباشر من التكلفة والمهلة الزمنية. إن اختيار طريقة القطع الصحيحة والجمع بين خطوات التصنيع يمكن أن يقلل من الهدر ويقلل من العمالة ويعزز الكفاءة الكلية.

اختر طريقة القطع الأكثر كفاءة

تتمتع كل تقنية من تقنيات القطع بمزايا فريدة اعتمادًا على مدى تعقيد القِطع وسُمك المادة وحجم الإنتاج:

- القطع بالليزر - مثالية للقطع عالية الدقة ذات التصميمات المعقدة. يوفر حوافاً نظيفة ويتطلب الحد الأدنى من المعالجة اللاحقة. ومع ذلك، يمكن أن تكون أبطأ وأكثر تكلفة للمواد السميكة.

- قطع البلازما - خيار جيد للألواح السميكة أو المكونات الأكبر حجماً التي لا تحتاج إلى دقة متناهية. إنها أسرع وفعالة من حيث التكلفة ولكنها قد تتطلب تشطيباً إضافياً للحواف.

- القطع بنفث الماء - يستخدم الماء عالي الضغط والوسائط الكاشطة للقطع دون تشويه الحرارة. وهي مناسبة للمواد الحساسة للحرارة ولكنها أبطأ وأكثر تكلفة للأجزاء البسيطة.

- التثقيب أو الختم - الأفضل للإنتاج بكميات كبيرة. على الرغم من أن صناعة الأدوات تتطلب استثمارًا مقدمًا، إلا أن هذه الطرق فعالة للغاية في عمليات الإنتاج المتكررة، حيث تقدم نتائج سريعة ومتسقة ومنخفضة التكلفة بمجرد أن تصبح الأدوات جاهزة.

يمكن أن يكون لاختيار العملية الصحيحة بناءً على المواد والكمية ومتطلبات الدقة تأثير كبير على كل من التكلفة ووقت التنفيذ.

دمج العمليات لتبسيط الإنتاج

إن الجمع بين خطوات التصنيع المتعددة في عملية واحدة يوفر الوقت ويقلل من المناولة ويحافظ على الدقة. على سبيل المثال، يمكن للماكينات الحديثة قطع القِطع وثنيها في إعداد واحد، بينما يمكن لماكينات أخرى تثقيب وتشكيل وحفر المكونات في عملية واحدة.

يقلل استخدام المعدات متعددة الوظائف من تغييرات الإعداد، ويقلل من الوقت المستغرق، ويقلل من متطلبات العمالة.

يمكن أن تدعم خيارات التصميم أيضًا تكامل العملية. فإضافة علامات التبويب أو الفتحات أو ميزات القفل الذاتي تزيل خطوات المحاذاة أو اللحام الإضافية. يمكن أن يحل دمج آليات التثبيت الذاتي محل التجميع اليدوي، مما يزيد من تحسين الكفاءة وخفض التكاليف.

خاتمة

إن خفض تكاليف تصنيع الصفائح المعدنية لا يعني خفض الجودة. فمن خلال تحسين كفاءة التصميم واختيار المواد المناسبة وتحسين طرق الإنتاج، يمكنك تقليل النفقات بشكل كبير مع الحفاظ على أداء قوي وموثوق.

ويضيف التعاون الوثيق مع الموردين والمصنعين المزيد من القيمة - مما يساعد على تحديد فرص توفير التكاليف وتقليل الهدر وتحسين سير العمل بشكل عام. تؤدي هذه الاستراتيجيات معاً إلى إنتاج أسرع ودقة أفضل وربحية أكبر.

هل أنت مستعد لتقليل تكاليف التصنيع؟ أرسل لنا رسومات القطع أو الملفات ثلاثية الأبعاد اليوم. سيقوم فريقنا الهندسي بمراجعة التصميم الخاص بك، وتقديم اقتراحات عملية لسوق دبي المالي، ومساعدتك على تحسين التكلفة والأداء والوقت اللازم.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.