قد يكون تصميم أجزاء الصفائح المعدنية أمرًا محبطًا. وغالبًا ما تؤدي الأخطاء الصغيرة في التصميم إلى إهدار المواد وزيادة التكاليف والتسبب في التأخير. وغالبًا ما يواجه المهندسون والمصنعون هذه المشاكل عندما لا تتوافق الأجزاء مع المواصفات أو لا يمكن إنتاجها بكفاءة. تتسبب هذه المشكلات في الضغط، وفوات المواعيد النهائية، والنفقات الإضافية.

يمكنك تجنب الأخطاء الأكثر شيوعًا من البداية. إن القيام بذلك يوفر الوقت ويقلل التكاليف ويحافظ على سير الإنتاج بسلاسة. يسلط هذا الدليل الضوء على أهم الأخطاء في تصميم الصفائح المعدنية ويشرح كيفية تجنبها.

1. التجاوز في اختيار المواد

تحدد المادة التي تختارها قوة الجزء وتكلفته وعمره الافتراضي. تفشل العديد من التصميمات بسبب اختيار المادة الخاطئة منذ البداية. يمكن أن يؤدي ذلك إلى ضعف الأجزاء أو ارتفاع النفقات أو المنتجات التي تبلى بسرعة.

للسمك تأثير كبير على القوة وقابلية التشكيل. فإذا كانت الصفيحة رقيقة للغاية، يمكن أن ينحني الجزء أو يتشوه أو ينكسر. على سبيل المثال، غالبًا ما يلتوي الفولاذ الذي يقل سمكه عن 0.8 مم أثناء الختم. ومن ناحية أخرى، تتطلب الصفائح التي يزيد سمكها عن 5 مم عادةً أدوات تصنيع أكثر تكلفة من الختم البسيط.

غالبًا ما تواجه أجزاء الصفائح المعدنية الرطوبة والحرارة والمواد الكيميائية. يمكن أن يؤدي تجاهل مقاومة التآكل إلى تعطل الأجزاء في وقت أقرب، خاصةً في الهواء الطلق أو في البيئات الصناعية. على سبيل المثال، يمكن أن يبدأ الفولاذ الطري غير المعالج في الصدأ في أقل من 48 ساعة في الظروف الرطبة.

وتشمل الخيارات الشائعة الفولاذ المقاوم للصدأ، الذي يقاوم التآكل بشكل طبيعي، أو الألومنيوم مع الطلاء بأكسيد الألومنيوم لتوفير حماية إضافية. يمكن للطلاءات مثل الطلاء بالمسحوق أو الجلفنة أن تطيل عمر القطعة بشكل أكبر.

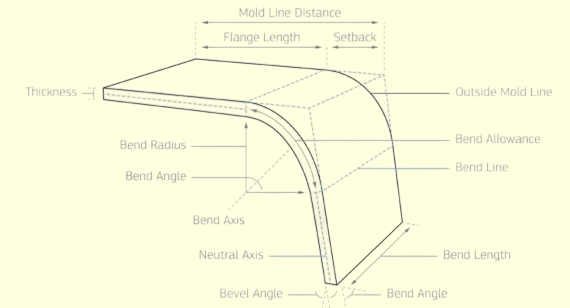

2. إهمال أنصاف أقطار الانحناء

تُعد أنصاف أقطار الانحناءات ضرورية لقوة ودقة أجزاء الصفائح المعدنية. يمكن أن يؤدي تجاهلها إلى تشقق الحواف أو الانحناءات غير المستوية أو الأجزاء التي لا تتناسب بشكل صحيح. كما أن أنصاف أقطار الانحناء الصحيحة تقلل من الضغط على الأدوات، مما يطيل من عمر الأداة ويقلل من تكاليف الإنتاج.

إذا كان نصف قطر الانحناء صغير جدًا، يتمدد المعدن كثيرًا ويتشقق. على سبيل المثال، عادةً ما يحتاج الفولاذ المدلفن على البارد عادةً إلى حد أدنى لنصف قطر الانحناء يساوي سمكه. قد تتطلب المعادن الأكثر صلابة، مثل الفولاذ المقاوم للصدأ، من 1.5 إلى 2 ضعف السماكة. يؤدي تخطي هذا المبدأ التوجيهي إلى ثنيات ضعيفة ومعدلات خردة أعلى.

الربيع العودة عندما يحاول المعدن العودة إلى شكله الأصلي بعد الثني. يمكن أن تعود سبائك الألومنيوم إلى الخلف بمقدار 2-3 درجات، بينما قد يعود الفولاذ عالي القوة إلى الخلف أكثر من ذلك. إذا تجاهل المصممون ذلك، فقد يكون الجزء النهائي خارج نطاق التفاوت المسموح به ويحتاج إلى إعادة صياغة مكلفة. لمنع حدوث مشاكل، قم دائمًا بتضمين الارتداد الزنبركي في الحسابات أو اضبط زوايا الأدوات للتعويض.

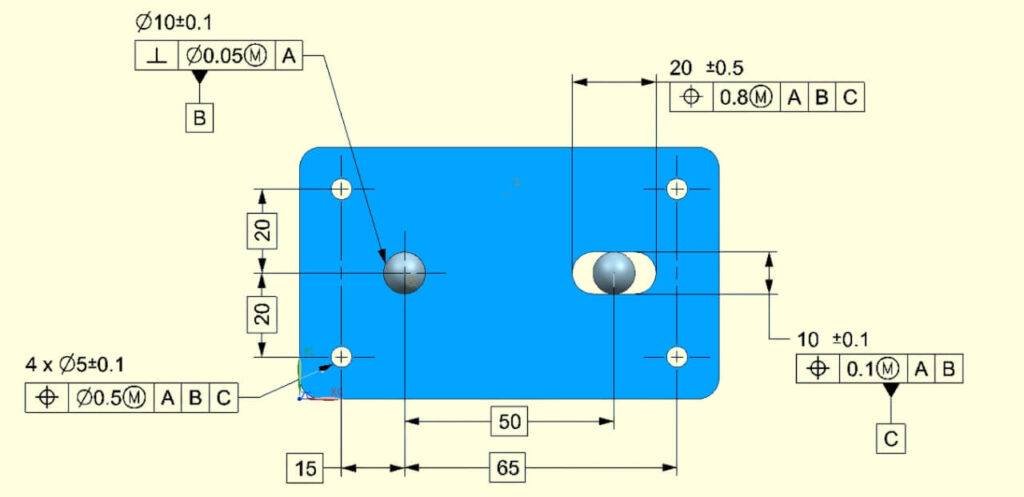

3. التصميم دون مراعاة التفاوتات المسموح بها

التسامح تحديد مدى الدقة التي يجب أن يتم بها صنع كل جزء. يؤدي سوء اختيار التفاوتات المسموح بها إلى زيادة التكاليف والتسبب في التأخير وخلق مشاكل في التجميع. التصميم الجيد للتفاوت المسموح به يوازن بين الوظيفة وقابلية التصنيع. يجب أن يبني المصممون الحدود على كيفية استخدام الجزء، وليس فقط ما يبدو مثاليًا على الرسم.

تزيد التفاوتات الضيقة غير الضرورية من وقت الفحص وتتطلب ماكينات متقدمة. على سبيل المثال، يمكن أن يكلف تثبيت ± 0.01 مم على قوس بسيط ما يصل إلى ثلاثة أضعاف تكلفة استخدام ± 0.1 مم. العديد من أجزاء الصفائح المعدنية، وخاصة المكونات غير الحرجة، لا تحتاج إلى مثل هذه الدقة. يؤدي تخفيف التفاوتات المسموح بها حيثما أمكن إلى خفض التكاليف دون التأثير على الأداء.

يمكن أن تتسبب التفاوتات السائبة أو غير المتناسقة في حدوث فجوات أو عدم تطابق أو عمل يدوي إضافي أثناء التجميع. حتى إزاحة وضع الثقب بمقدار 0.5 مم يمكن أن يمنع محاذاة البراغي، مما يؤدي إلى إبطاء الإنتاج. في التصنيع بكميات كبيرة، يمكن أن تؤدي مثل هذه الأخطاء إلى آلاف الوحدات المرفوضة.

4. تجاهل متطلبات الفتحة والفتحة

تُعد الثقوب والفتحات قياسية في أجزاء الصفائح المعدنية، ولكن يمكن أن يؤدي سوء الوضع أو التحجيم إلى إضعاف الجزء أو تلف الأدوات أو زيادة التكاليف. يضمن التصميم الجيد أن تكون القِطع قوية وسهلة الإنتاج.

إذا كانت الثقوب قريبة جدًا من الحافة، فقد تتمزق المادة المحيطة بها أو تتشوه أثناء التشكيل. القاعدة الشائعة هي إبقاء مسافة الحافة على الأقل 1.5 ضعف قطر الثقب. بالنسبة للانحناءات، يجب إزاحة الثقوب بما لا يقل عن ضعف سُمك المادة لمنع التشوه. تجاهل هذه الإرشادات يقلل من قوة الجزء ويزيد من الخردة.

من الصعب ثقب الثقوب الصغيرة أو قطعها بالليزر. من القواعد الجيدة ألا يكون حجم الثقب أصغر من سُمك المادة. على سبيل المثال، يمكن أن يؤدي قطع ثقب 1 مم في فولاذ 2 مم إلى كسر الثقوب والتسبب في حرارة زائدة مع القطع بالليزر. كما أن الثقوب كبيرة الحجم تسبب مشاكل، وغالباً ما تتطلب خطوات تصنيع إضافية.

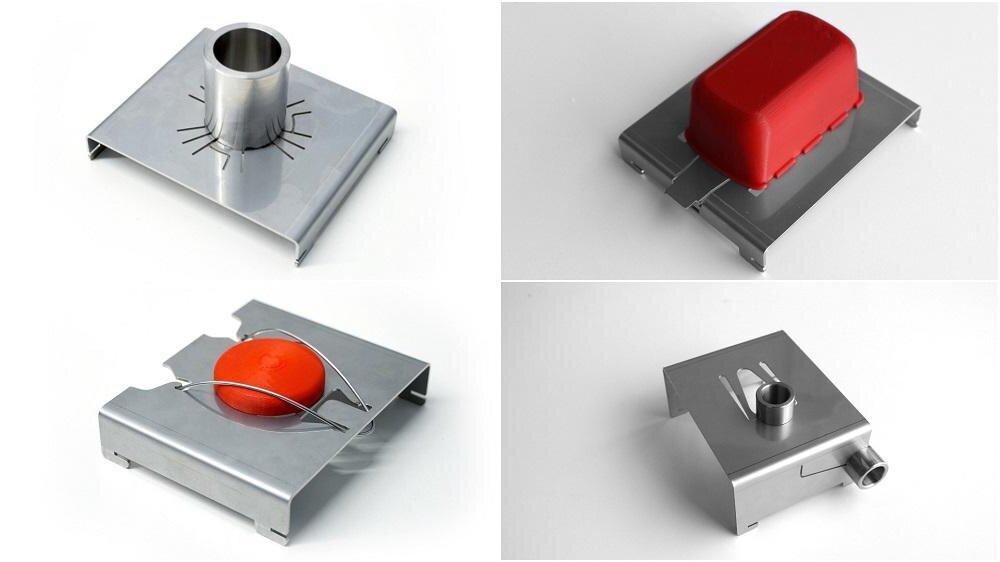

5. المبالغة في تعقيد هندسة الأجزاء

قد تبدو التصميمات المعقدة مثيرة للإعجاب، ولكنها غالبًا ما تزيد من التكاليف وتبطئ الإنتاج. كل ثني أو قطع أو ميزة إضافية تضيف أدوات وإعداد ووقت معالجة. وعادةً لا تؤدي هذه الإضافات إلى تحسين وظيفة الجزء.

تزيد الانحناءات الإضافية من خطوات الإنتاج وتزيد من فرصة حدوث اختلال في المحاذاة. على سبيل المثال، يمكن أن تؤدي إضافة ثلاث انحناءات بدلاً من واحدة إلى مضاعفة وقت التشكيل وتآكل الأدوات. كما أن الميزات مثل القواطع الزخرفية أو الزوايا الضيقة تجعل الأجزاء أضعف وأكثر تعقيدًا في التعامل معها. يجب على المصممين التركيز على الوظيفة وإزالة الميزات التي لا تحسن الأداء.

تحتاج بعض الأشكال إلى قوالب خاصة أو تصنيع آلي ثانوي. قد لا تعمل الزوايا الحادة أو القنوات العميقة أو المنحنيات المعقدة مع مكابح أو بكرات الضغط القياسية. في هذه الحالات، يحتاج المصنعون إلى أدوات مخصصة، والتي يمكن أن تكلف آلاف الدولارات وتضيف أسابيع إلى الإنتاج. يساعد تصميم القِطع لتتناسب مع الأدوات القياسية في الحفاظ على المشاريع في الموعد المحدد والميزانية.

6. نسيان طرق التثبيت والربط

يعتبر التثبيت والربط أمرًا بالغ الأهمية في تصميم الصفائح المعدنية ولكن غالبًا ما يتم تجاهله. يمكن أن يتسبب سوء التخطيط في حدوث مشاكل في التجميع أو ضعف الوصلات أو إعادة التصميمات المكلفة. يساعد النظر في طرق الربط مبكرًا على إنشاء أجزاء أقوى وتسريع الإنتاج.

لحام يحتاج إلى مساحة للأدوات والتحكم في الحرارة. إذا تركت التصميمات مساحة صغيرة للحام أو الأذرع الآلية، فقد تكون الوصلات غير مكتملة أو غير متساوية. على سبيل المثال، يمكن أن تحبس الزوايا الضيقة الحرارة، مما يتسبب في التواء أو ضعف اللحامات. غالبًا ما يجعل الخلوص البسيط الذي يتراوح بين 10-15 مم اللحام أسهل وأكثر موثوقية.

مهمات الربط تحتاج أيضًا إلى مقاس ثقب وتباعد مناسبين. إذا كانت البراغي أو المسامير قريبة جداً من بعضها البعض، فقد تتشقق الصفيحة تحت الحمل. والقاعدة العامة هي ترك ما لا يقل عن ضعف قطر المثبت بين الثقوب. تتطلب الإضافات مثل صواميل PEM خلوصًا إضافيًا لأدوات التثبيت.

7. اتجاه الحبيبات وتباين الخواص

يتم دحرجة الصفائح المعدنية أثناء الإنتاج، مما يؤدي إلى ظهور حبيبات في المادة. تؤثر هذه الحبيبات على كيفية ثني المعدن وتمدده ومقاومته للتشقق. يمكن أن يؤدي تجاهل اتجاه التحبب إلى ضعف الانحناءات أو التشوه أو فشل الجزء أثناء التشكيل.

يزيد الانحناء عكس اتجاه الحبيبات من خطر حدوث تشققات، خاصةً في المعادن الصلبة مثل الفولاذ المقاوم للصدأ أو سبائك الألومنيوم. تُظهر الاختبارات أن الانحناء عبر الحبيبات يمكن أن يقلل من الليونة بنسبة تصل إلى 50% مقارنةً بالانحناء بمحاذاة الحبيبات. ويتمثل النهج الآمن في وضع الانحناءات بشكل موازٍ للحبيبات كلما أمكن للحفاظ على قوة الأجزاء وتقليل الأعطال.

يعني تباين الخواص أن المعدن يتصرف بشكل مختلف اعتمادًا على الاتجاه. إذا تم تجاهله، قد تتشوه الأجزاء أو تلتوي أثناء التشكيل. على سبيل المثال، يمكن أن تتشوه الحافة الممتدة المنحنية عبر الحبيبات بعدة ملليمترات، مما يتطلب إعادة العمل. يمكن للمصممين تقليل هذا الخطر عن طريق زيادة أنصاف أقطار الانحناء، أو اختيار أنصاف أقطار الانحناء، أو اختيار خامات أكثر ليونة أو محاذاة اتجاه الجزء مع الحبيبات.

8. الفشل في تحسين تخطيطات الأنماط المسطحة

تحدد تخطيطات الأنماط المسطحة مدى كفاءة قطع الأجزاء من الصفائح المعدنية. التخطيطات السيئة تهدر المواد وتزيد التكاليف وتبطئ الإنتاج. وغالبًا ما يواجه المصممون الذين يتخطون هذه الخطوة معدلات خردة أعلى ومهل إنتاج أطول.

تترك الأجزاء الموضوعة بشكل عشوائي على الصفيحة فجوات كبيرة، مما يؤدي إلى إهدار مواد قيمة. إذا لم يتم تحسين التخطيطات، يمكن أن تصل الخردة إلى 10-201 تيرابايت 3 طن من المواد الخام. إن استخدام البرامج أو التخطيط اليدوي الدقيق لتجميع الأجزاء بإحكام يقلل من الخردة والتكاليف.

تأتي الصفائح المعدنية بأحجام قياسية، مثل 4×8 قدم (1.22×2.44 م) أو 5×10 قدم (1.52×3.05 م). قد يتطلب تصميم القِطع دون مراعاة هذه الأحجام قطعًا من صفائح كبيرة الحجم، مما يزيد من تكاليف المواد ووقت المعالجة. تعمل محاذاة أبعاد القِطع مع الألواح المتاحة على تحسين الكفاءة وتقليل الفاقد.

9. إهمال احتياجات التشطيب وما بعد المعالجة

تؤثر التشطيبات السطحية والمعالجة اللاحقة على جودة أجزاء الصفائح المعدنية وأدائها وعمرها الافتراضي. يمكن أن يؤدي تجاهل هذه الاحتياجات أثناء التصميم إلى قطع غير ملائمة أو تتآكل بسرعة أو تفشل في الفحص.

الطلاءات مثل مسحوق الطلاء, أنودة، أو طلاء الزنك إضافة سمك إلى الجزء. إذا لم يتم أخذ ذلك في الحسبان، فقد تصبح الثقوب صغيرة جدًا أو تنحني بإحكام شديد أو تتفكك التجميعات. على سبيل المثال، يمكن أن يضيف طلاء المسحوق 0.05-0.2 مم لكل جانب. إن تضمين ذلك في التصميم يمنع التداخل ويضمن الملاءمة المناسبة بعد التشطيب.

يمكن أن تتسبب الحواف الحادة في حدوث إصابات أو مشاكل في التجميع أو التآكل المبكر. إزالة الأزيز وتقريب الحواف لتنعيم الحواف وتحسين السلامة. قد يؤدي تخطي هذه الخطوات إلى توفير الوقت في البداية، ولكنه غالبًا ما يؤدي إلى إرجاع أو إعادة العمل. التصميم مع وضع معالجة الحواف في الاعتبار يجنبك التأخير ويضمن جودة متسقة.

لا توجد قاعدة واحدة يمكن أن تمنع كل مشكلة في تصميم الصفائح المعدنية، ولكن هذه النصائح التسع تسلط الضوء على أكثر المزالق شيوعًا. سيساعدك اتباعها على إنشاء أجزاء أقوى وأكثر كفاءة وتقليل التأخير في الإنتاج.

للحصول على مزيد من الإرشادات، استشر مهندس صفائح معدنية متمرس يمكنه مراجعة تصميمك واقتراح التحسينات. للبدء في مشروعك التالي قم بإعداد نموذج CAD ثلاثي الأبعاد CAD الخاص بك واطلب بسرعة، عرض أسعار تفاعلي لمعرفة كيفية أداء تصميمك في الإنتاج.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.