يواجه صانعو المعادن تحديًا مشتركًا: تحقيق الانحناءات الدقيقة دون المساس بسلامة المواد. يمكن أن تؤدي تقنية الثني الخاطئة إلى إهدار المواد، وإعادة العمل المكلفة وتأخير المشروع. وتوجد طريقتان أساسيتان - الثني على البارد مقابل الثني على الساخن - ولكل منهما مزايا مميزة لتطبيقات محددة.

يمثل الثني على البارد والثني على الساخن طريقتين مختلفتين اختلافًا جوهريًا في تشكيل المعادن. يعمل الثني على البارد على تشكيل المعدن في درجة حرارة الغرفة من خلال القوة الميكانيكية، بينما يتضمن الثني على الساخن تسخين المادة قبل التشوه. تؤثر كل تقنية على خصائص المواد بشكل مختلف وتخدم احتياجات التصنيع الفريدة.

أحدثت هاتان الطريقتان ثورة في تصنيع المعادن الحديثة. دعنا ندرس الاختلافات الأساسية والمزايا والتطبيقات المثلى بينهما لمساعدتك على اتخاذ قرارات مستنيرة بشأن المشروع.

فهم الانحناء على البارد

يعمل الثني على البارد على إعادة تشكيل المعدن بدون حرارة، بالاعتماد على القوة الميكانيكية والأدوات الدقيقة. تحافظ هذه الطريقة على خصائص المواد مع تحقيق انحناءات دقيقة. تعمل هذه التقنية بشكل أفضل مع أنواع وسماكات معدنية محددة.

تعريف وعملية الثني على البارد

يطبّق الثني على البارد قوة ميكانيكية على المعدن في درجة حرارة الغرفة باستخدام مكابح الضغط أو ماكينات التشكيل على البارد. تُحدث هذه العملية تشوهًا دائمًا عن طريق دفع المعدن إلى ما بعد نقطة الخضوع ولكن أقل من قوة الشد القصوى. نتحكم في عوامل مثل نصف قطر الانحناء والزاوية و عودة الربيع لتحقيق نتائج دقيقة.

التطبيقات الشائعة للثني على البارد

- أجزاء الصفائح المعدنية للحاويات الإلكترونية

- مجاري التدفئة والتهوية وتكييف الهواء ومكوناتها

- ألواح وإطارات هياكل السيارات

- عوارض البناء والأقواس

- الزخارف المعمارية والعناصر الزخرفية

مزايا الثني على البارد

- فعالة من حيث التكلفة لمعظم التطبيقات

- دورات إنتاج سريعة

- يحافظ على تشطيب سطح المواد

- دقة عالية الأبعاد

- لا توجد تغيرات مادية متعلقة بالحرارة

- استهلاك أقل للطاقة

- مناسبة للإنتاج الآلي

حدود الانحناء على البارد

- تقتصر على سماكة مواد محددة

- خطر التشقق في المواد الأكثر تعقيدًا

- أنصاف أقطار الانحناء الأكبر مطلوبة للمواد السميكة

- التعويضات الربيع الظهر الربيعية اللازمة

- يمكن أن يحدث تصلب إجهاد المواد

- قد يكون من الصعب تحقيق بعض الأشكال المعقدة

فهم الانحناء الساخن

يتضمن الثني على الساخن تسخين المعدن إلى درجات حرارة محددة قبل التشكيل. تعمل هذه الطريقة على تغيير خصائص المواد لتحقيق انحناءات وأشكال معقدة. تتطلب العملية تحكماً دقيقاً في درجة الحرارة ومعدات متخصصة.

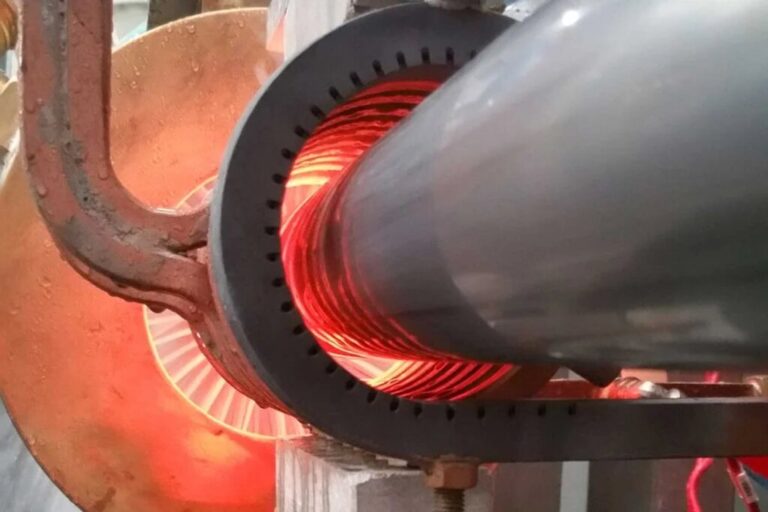

تعريف وعملية الثني على الساخن

وتبدأ العملية بتسخين المعدن إلى درجات حرارة تتراوح بين 660 درجة فهرنهايت و2200 درجة فهرنهايت (350 درجة مئوية - 1204 درجة مئوية). عند درجات الحرارة هذه، يصبح المعدن أكثر مرونة ويتطلب قوة أقل للثني. نستخدم الحث، والأفران، والتسخين بالشعلة، والتشكيل والتبريد المتحكم فيه.

التطبيقات الشائعة للثني على الساخن

- الأنابيب ذات القطر الكبير للنفط والغاز

- عوارض الصلب الإنشائية

- مكونات بناء السفن

- إطارات المعدات الثقيلة

- مسارات السكك الحديدية

- مكونات الجسر

- عناصر معمارية معقدة

مزايا الثني على الساخن

- تحقيق أنصاف أقطار انحناءات أكثر إحكاماً

- يقلل من تأثيرات الارتداد إلى الخلف

- يتعامل مع المواد السميكة

- إنشاء أشكال معقدة

- يقلل من الإجهاد المادي

- يتطلب قوة انحناء أقل

- مثالي للمعادن الصلبة

حدود الانحناء الساخن

- ارتفاع تكاليف الطاقة

- وقت إنتاج أبطأ

- تغييرات في تشطيب السطح

- يتطلب وقت تبريد

- تغيرات خصائص المواد

- إعداد أكثر تعقيداً

- المعدات المتخصصة اللازمة

- مهارات المشغل الأعلى مطلوبة

الثني على البارد مقابل الثني على الساخن: الاختلافات الرئيسية

تتميز كل تقنية من تقنيات تصنيع المعادن بخصائص فريدة تؤثر على نتائج المشروع. ويُعد الاختيار بين أشكال الثني على البارد والساخن، بدءًا من خصائص المواد وحتى التكاليف النهائية، أمرًا بالغ الأهمية لنجاح المشروع.

تأثيرات درجة الحرارة على خواص المواد

يحافظ الثني على البارد على الخصائص الأصلية للمعدن طوال العملية. يبقى هيكل المادة سليماً، مما يحافظ على القوة والمعالجات السطحية.

وعلى النقيض من ذلك، يعمل الثني الساخن على تحويل خصائص المواد من خلال التسخين المتحكم فيه. ويؤدي هذا التعريض الحراري إلى تغيير بنية حبيبات المعدن، مما يخلق ظروفاً أكثر مرونة للتشكيل مع احتمال أن يتطلب معالجة حرارية بعد الثني لاستعادة الخصائص المطلوبة.

التأثير على السلامة الهيكلية

يؤدي الثني على البارد إلى حدوث إجهاد موضعي عند نقاط الانحناء، مما يؤثر على أداء المادة. قد تقلل هذه العملية من الليونة في مناطق الانحناء ولكنها تقدم نتائج متوقعة ومتسقة في جميع أنحاء المادة.

يعمل الثني الساخن على توزيع الإجهاد بشكل متساوٍ عبر المادة. وتساعد عملية التسخين على الحفاظ على الليونة وتقلل من الإجهاد الداخلي، على الرغم من أنها تخلق مناطق متأثرة بالحرارة تتطلب مراقبة دقيقة للأداء الهيكلي.

اعتبارات التكلفة

عادةً ما يوفر الثني على البارد تكاليف تشغيلية أقل بسبب الحد الأدنى من متطلبات الطاقة ودورات الإنتاج الأسرع. تحتاج العملية إلى عمالة متخصصة أقل وتعمل بكفاءة في درجة حرارة الغرفة.

ينطوي الثني على الساخن على استهلاك طاقة أعلى لدورات التسخين والتبريد. وتتطلب العملية مشغلين مهرة ووقتًا أطول لكل قطعة، على الرغم من أنها قد توفر المال في حجم المعدات بسبب انخفاض متطلبات القوة.

اختلافات المعدات والإعدادات

يعتمد الثني على البارد على القوة الميكانيكية من خلال مكابح الضغط وماكينات التشكيل على البارد. تحتاج هذه الأنظمة إلى الحد الأدنى من المساحة وتعمل بأدوات قياسية.

يتطلب الثني على الساخن معدات إضافية للتسخين والتحكم في درجة الحرارة والتبريد. يستغرق الإعداد مساحة أكبر ويتطلب أدوات متخصصة، على الرغم من أنه يمكن استخدام معدات ثني أصغر بسبب انخفاض احتياجات القوة.

المواد النموذجية المستخدمة

يعمل الثني على البارد بشكل أفضل مع الصفائح المعدنية الرقيقة والسبائك القياسية. تتعامل هذه العملية بفعالية مع الألومنيوم والفولاذ الطري وسماكات محدودة من الفولاذ المقاوم للصدأ.

يتفوق الثني على الساخن مع الألواح السميكة والسبائك عالية القوة والأقسام الهيكلية الثقيلة. تثبت هذه الطريقة أنها ضرورية للمواد التي تقاوم البرودة تشكيل أو تتطلب أنصاف أقطار انحناءات ضيقة بالنسبة لسمكها.

الاختيار بين الثني على البارد والساخن

يؤثر الاختيار بين طرق الثني على البارد والساخن على نجاح المشروع وكفاءة الإنتاج وفعالية التكلفة. توجه خصائص المواد ومتطلبات المشروع وحجم الإنتاج هذا القرار الحاسم.

العوامل المؤثرة في القرار

مواصفات المواد:

- متطلبات السُمك

- نوع المادة

- التركيب الكيميائي

- نصف قطر الانحناء المطلوب

معلمات المشروع:

- حجم الإنتاج

- القيود الزمنية

- حدود الميزانية

- معايير الجودة

المتطلبات الفنية:

- دقة الأبعاد

- تشطيب السطح الاحتياجات

- المواصفات الهيكلية

- احتياجات ما بعد المعالجة

متى تختار الانحناء البارد?

الثني على البارد هو الخيار الأمثل لمشاريع تشكيل المعادن في درجة حرارة الغرفة. تتخطى العملية دورات التسخين والتبريد بشكل أسرع بكثير من الثني على الساخن. تظل تكاليف التصنيع منخفضة بسبب الحد الأدنى من متطلبات الطاقة والاحتياجات المباشرة من المعدات.

تتألق هذه الطريقة بشكل خاص مع تطبيقات الفولاذ الطري التي تتضمن أنصاف أقطار انحناءات خفيفة. تحافظ هذه العملية على تشطيب سطح المعدن، مما يوفر منتجات ذات مظهر سلس وممتع من الناحية الجمالية. الثني على البارد هو الحل الأكثر اقتصاداً للمشاريع التي لا تحتاج إلى حماية من التآكل بعد المعالجة.

متى تختار الانحناء الساخن?

يثبت الثني على الساخن أنه لا يقدر بثمن عند العمل مع المواد الهشة أو عالية الشد. وتصبح هذه الطريقة ضرورية مع زيادة أقطار قضبان الصلب وزيادة أحمال الثني. من خلال تسخين المواد، يمكن للمصنعين تقليل قوى الثني المطلوبة بشكل كبير واستخدام معدات أصغر.

يصبح الثني على الساخن أمرًا بالغ الأهمية بشكل خاص للمنتجات الموجهة إلى الجلفنة بالغمس الساخن. يساعد هذا الاختيار على منع التقصف الهيدروجيني - وهي مشكلة خطيرة يمكن أن تؤدي إلى التشقق والفشل الهيكلي أثناء عمليات التنظيف الحمضي أو الجلفنة. وتؤثر درجة الفولاذ ونصف قطر الانحناء المطلوب على هذا القرار، حيث تتطلب الانحناءات الأكثر إحكامًا في كثير من الأحيان نهج الانحناء الساخن.

خاتمة

تخدم كلتا طريقتَي الثني على البارد والساخن أغراضاً مختلفة في تصنيع المعادن. يوفر الثني على البارد حلولاً فعالة من حيث التكلفة للمواد الرقيقة إلى المتوسطة مع دورات إنتاج سريعة. أما الثني على الساخن فيعالج الأشكال المعقدة والمواد السميكة حيث تكون الدقة مهمة. غالباً ما يعني النجاح في تصنيع المعادن معرفة متى يتم تطبيق كل طريقة بناءً على احتياجات المشروع.

الأسئلة الشائعة

ما هي الفوائد الرئيسية للثني على البارد؟

يوفر الثني على البارد الوقت والمال مع الحفاظ على خصائص المواد. تعمل العملية بكفاءة في درجة حرارة الغرفة، وتتطلب الحد الأدنى من الإعداد، وتناسب الإنتاج بكميات كبيرة. ونظراً لبساطتها وموثوقيتها، يفضل معظم المصنعين الثني على البارد لأعمال الصفائح المعدنية القياسية.

متى يُفضل الثني على الساخن على الثني على البارد؟

يتألق الثني على الساخن عند العمل مع المواد السميكة أو إنشاء انحناءات ضيقة نصف القطر. عادةً ما تتطلب المشاريع التي تتضمن الفولاذ الهيكلي أو الأنابيب الكبيرة الثني على الساخن. تقلل هذه الطريقة من القوة اللازمة للثني وتقلل من مشاكل الارتداد الزنبركي في المواد الثقيلة.

كيف يؤثر اختيار طريقة الثني على المنتج النهائي؟

تؤثر طريقة الثني بشكل مباشر على جودة المنتج وأدائه. يحافظ الثني على البارد على خصائص المواد ولكنه قد يحد من خيارات نصف قطر الانحناء. يسمح الثني على الساخن بانحناءات أكثر إحكاماً ولكن يمكن أن يغير بنية المادة. تنتج كل طريقة أنماط إجهاد مختلفة وتؤثر على متانة المنتج النهائي.

ما هي المواد التي يمكن استخدامها في الثني على البارد والساخن؟

الثني على البارد مناسب تمامًا للصفائح المعدنية والألومنيوم وأقسام الفولاذ الرقيقة. الثني على الساخن مناسب لألواح الصلب السميكة، والسبائك عالية القوة، والأقسام الهيكلية. غالباً ما تحدد سماكة المادة ونوعها طريقة الثني الأنسب.

هل هناك أي مخاوف تتعلق بالسلامة مرتبطة بأي من العمليتين؟

يتطلب الثني على البارد بروتوكولات السلامة القياسية للماكينة والمناولة السليمة للمواد. يتطلب الثني على الساخن احتياطات إضافية للتعرض للحرارة ومعدات الحماية وإجراءات التبريد.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.