التصنيع الآلي باستخدام الحاسب الآلي عملية سريعة ودقيقة ومرنة. ولكن حتى أخطاء التصميم الصغيرة يمكن أن تسبب مشاكل كبيرة. الأجزاء ذات الأشكال المعقدة، أو التركيبات الضيقة، أو الميزات التي يصعب الوصول إليها غالبًا ما تتطلب وقتًا أطول لتصنيعها. كما يمكن أن تكلف أكثر وتؤدي إلى مشاكل في الجودة. عندما يغفل المهندسون والمصممون عن هذه التفاصيل، يمكن أن يؤدي ذلك إلى تأخيرات وتآكل إضافي للأدوات.

إن تصميم القِطع مع وضع التصنيع الآلي في الاعتبار يوفر الوقت ويحسن الدقة ويقلل التكاليف. من خلال النظر بعناية في الهندسة وسُمك الجدار والثقوب والتفاوتات والتفاوتات المسموح بها والمواد وتشطيب السطح، يمكنك جعل الجزء أكثر سهولة في الإنتاج دون المساس بقوته أو وظيفته.

يساعد التصميم الجيد جميع المشاركين - المصمم والميكانيكي والمستخدم النهائي. تتشارك الأقسام أدناه طرقًا بسيطة لجعل التصنيع الآلي باستخدام الحاسب الآلي أكثر سلاسة وقابلية للتنبؤ. الهدف هو إنشاء قِطَع تعمل بشكل جيد وبأسعار معقولة في الإنتاج.

1. تحسين الهندسة والميزات

يساعد التصميم الهندسي الذكي على تقليل وقت التشغيل الآلي وتقليل تآكل الأدوات. عندما تقوم بتخطيط الزوايا والتجاويف والجيوب بعناية، فإنك تجعل القطع أسهل وأسرع في التشغيل الآلي.

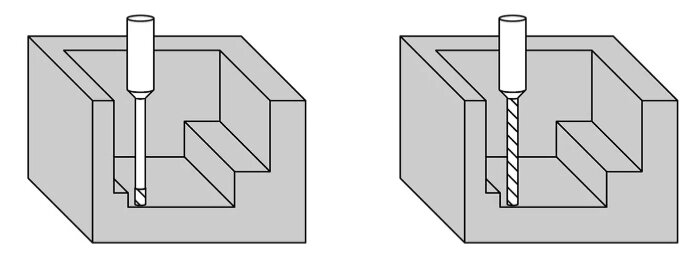

تصميم الزوايا الداخلية بحكمة

الزوايا الداخلية شائعة في العديد من القِطع بنظام التحكم الرقمي CNC، ولكن الزوايا الحادة تمثل تحديًا خاصًا في الماكينات. أدوات القطع مستديرة، لذا لا يمكنها إنشاء زاوية داخلية حادة تمامًا. إذا كان التصميم يتميز بزوايا حادة، فإن الأداة تتطلب تمريرات إضافية أو قواطع أصغر، مما يزيد من الوقت والتكلفة.

تعد إضافة الشرائح إلى الزوايا الداخلية طريقة سهلة لتحسين قابلية التشغيل الآلي. يجب أن يتطابق نصف قطر الشريحة مع نصف قطر الأداة أو يكون أكبر قليلاً من نصف قطر الأداة. على سبيل المثال، إذا كنت تستخدم ماكينة تفريز طرفية 6 مم، فإن الشرائح الداخلية 3 مم تعمل بشكل جيد. يتيح ذلك للأداة التحرك بسلاسة ويقلل من الاهتزاز ويقلل من خطر كسر الأداة.

كما أن الشرائح تجعل الجزء أقوى. تخلق الزوايا الحادة نقاط إجهاد يمكن أن تؤدي إلى تشققات أو تعب. أما الزوايا المستديرة فتعمل على توزيع الضغط بالتساوي، مما يساعد على استمرار الجزء لفترة أطول.

تحسين تصميم التجويف والجيب

غالبًا ما تكون هناك حاجة إلى التجاويف والجيوب لتقليل الوزن أو تركيب التجميعات أو تثبيت المكونات. ومع ذلك، فإن التجاويف العميقة أو الضيقة تكون أكثر صعوبة في التشغيل الآلي. عندما تخترق الأداة بعمق شديد في المادة، يمكن أن تنحني أو تهتز أو تترك سطحًا خشنًا.

لتجنب ذلك، حاول إبقاء نسبة العمق إلى عرض الجيوب منخفضة. من القواعد الجيدة إبقاء العمق أقل من أربعة أضعاف قطر الأداة. على سبيل المثال، مع قاطع مقاس 10 مم، تجنب الجيوب التي يزيد عمقها عن 40 مم. إذا كانت هناك حاجة إلى قطع أعمق، يمكنك تقسيم العمق إلى خطوات أو إعادة تصميم الجزء لتسهيل الوصول إليه.

كلما أمكن، استخدم الحواف السفلية المستديرة بدلاً من المسطحة. تتطلب التجاويف ذات القاع المسطح ماكينات تفريز طرفية خاصة، بينما يمكن تشكيل القيعان المستديرة بكفاءة أكبر باستخدام الأدوات القياسية. حافظ على سمك جدار ثابت لمنع التشويه أو الإجهاد أثناء التشغيل الآلي.

تجنب أيضًا التحولات الحادة داخل الجيوب. تساعد المنحدرات السلسة أو المداخل المنحدرة على توزيع قوى القطع وإزالة المواد بكفاءة أكبر. إذا كان التصميم يسمح، يمكن أن تؤدي إضافة زوايا سحب صغيرة إلى تحسين الوصول إلى الأداة وإزالة البُرادة إذا سمح التصميم بذلك، مما يؤدي إلى عملية تصنيع آلي أكثر سلاسة بشكل عام.

2. تصميم الجدران والأضلاع الفعالة

يؤثر تصميم الجدار والضلع تأثيراً كبيراً على التصنيع باستخدام الحاسب الآلي الأداء. التصميم الجيد يجعل الجزء أقوى وأخف وزنًا وأسهل في الإنتاج.

العثور على السماكة المناسبة للجدار

تؤثر سماكة الجدار على قوة واستقرار الجزء أثناء التصنيع الآلي. الجدران السميكة تهدر المواد وتستغرق وقتًا أطول للقطع. يمكن أن تنحني الجدران الرقيقة أو تهتز تحت ضغط الأداة. يمكن أن تتسبب كلتا الحالتين في ضعف التفاوتات المسموح بها أو علامات الرفرفة أو الأسطح الخشنة.

يعتمد سمك الجدار المثالي على المادة وحجم الجزء. بالنسبة للألومنيوم، يجب أن يكون سمك الجدران بشكل عام 0.8 مم على الأقل للأجزاء الصغيرة وحوالي 1.5 مم للأجزاء الأكبر حجمًا. أما بالنسبة للفولاذ المقاوم للصدأ، فينبغي أن يكون سمكه 1.0-2.0 مم لأنه أكثر صلابة ويقاوم القطع بشكل أكثر فعالية.

يساعد الحفاظ على سمك جدار ثابت في جميع أنحاء الجزء على منع الإجهاد والتشويه. تجنب التغيرات المفاجئة في السُمك أو الجدران الطويلة غير المدعومة. إذا كان التصميم يحتاج إلى مناطق رقيقة، يمكنك إضافة أضلاع أو حواف لدعمها. يمكنك أيضًا تقليل عمق التصنيع في المناطق التي قد تنثني بشكل مفرط.

تقوية الجدران الرقيقة لتحسين التصنيع الآلي

تساعد الجدران الرقيقة على تقليل الوزن، ولكنها أيضًا تجعل التشغيل الآلي أكثر صعوبة. عندما تضغط الأداة على جدار رقيق، يمكن أن ينحني الجدار قليلاً. ينتج عن هذه الحركة قطع غير متساوٍ وأعمال تشطيب إضافية. الهدف هو تصميم جدران خفيفة الوزن لكنها قوية بما يكفي لتحمل قوى القطع.

تعد إضافة الأضلاع واحدة من أفضل الطرق لتقوية الجدران الرقيقة. تعمل الأضلاع على توزيع الضغط وتجعل الجزء أكثر صلابة دون إضافة الكثير من المواد. ضع الأضلاع في نفس اتجاه الحمل الرئيسي وحول المناطق التي من المحتمل أن تنحني. كدليل، يجب أن يكون سمك الضلع حوالي 40%-60% من سمك الجدار.

من الضروري أيضاً توصيل الأضلاع والجدران بشرائح ناعمة بدلاً من الزوايا الحادة. فالتقاطعات الحادة تخلق نقاط ضغط يمكن أن تؤدي إلى حدوث تشققات أو تعطل. تجعل التحويلات المستديرة الجزء أقوى وأسهل في التشغيل الآلي.

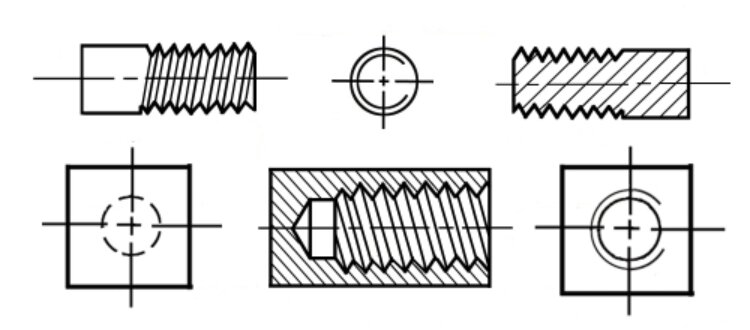

3. إتقان تصميم الثقب والخيط

الثقب والخيط التصميم له تأثير كبير على سرعة التصنيع وعمر الأداة والتكلفة. يمكن أن يؤدي التصميم الرديء إلى إبطاء الإنتاج وتآكل الأدوات بشكل أسرع. ومن ناحية أخرى، يسهّل التصميم الجيد التصنيع الآلي الأكثر سلاسة وسرعة ودقة.

استخدام أحجام ثقوب قياسية لكفاءة أفضل

يعد اختيار أحجام الفتحات القياسية إحدى أسهل الطرق لتحسين كفاءة التشغيل الآلي. يسهل العثور على الأدوات القياسية وتكلفتها أقل وتقلل من الحاجة إلى تغيير الأدوات. أما الأحجام غير القياسية، حتى لو كانت مختلفة قليلاً، فغالبًا ما تتطلب مثاقب خاصة أو ماكينات تفريز نهائية. يترتب على ذلك تكاليف إضافية ووقت إعداد إضافي.

كلما كان ذلك ممكنًا، استخدم أقطار الثقب القياسية مثل 1/8 بوصة أو 1/4 بوصة أو 3/8 بوصة أو الأحجام المترية مثل 3 مم و6 مم و10 مم. يمكّن الالتزام بهذه الأبعاد الشائعة الميكانيكيين من استخدام الأدوات القياسية وعمليات البرمجة بكفاءة أكبر.

التباعد بين الثقوب مهم أيضاً. تجنب وضع الثقوب قريبة جداً من الحواف أو من بعضها البعض. القاعدة البسيطة هي الحفاظ على مسافة قطر ثقب واحد على الأقل بين حافة الثقب والحواف أو الثقوب القريبة. يساعد ذلك على منع التشقق أو الانحناء أو انحراف الأداة.

يجب أن تتبع الثقوب الملولبة أيضًا مقاسات الصنبور القياسية. حافظ على عمق اللولبة حوالي 1.5 ضعف قطر البرغي لمعظم المعادن. لا يؤدي جعل اللولبات أعمق إلى زيادة القوة بشكل كبير، ولكنه يجعل التصنيع الآلي أكثر صعوبة ويزيد من احتمالية كسر الأداة.

تسهيل الوصول إلى الثقوب

يوفر الوصول إلى أدوات جيدة الوقت والتكلفة في التصنيع الآلي باستخدام الحاسب الآلي. عندما لا يمكن للأدوات الوصول إلى الثقوب مباشرة، غالبًا ما يحتاج الميكانيكيون إلى إعدادات إضافية أو أدوات أطول، مما قد يؤثر على الدقة.

تصميم الثقوب بحيث يمكن للأدوات الدخول مباشرة من الأعلى أو الجانب دون عوائق. تجنب وضع الثقوب بزوايا غريبة أو عميقة داخل المساحات الضيقة إلا إذا كان ذلك ضرورياً. إذا كان لا بد من إضافة ثقب بزاوية، فقم بتضمين سطح مستوٍ لتسهيل محاذاة الأدوات.

تأكد من وجود مساحة كافية حول كل فتحة لكي تبدأ الأداة وتخرج بسلاسة. يمكن أن تتسبب الزوايا الضيقة أو الملامح القريبة في انحراف الأداة أو الثقوب غير المستوية. بالنسبة للثقوب العميقة، قم بتضمين مناطق تنفيس أو مسارات سائل التبريد لإزالة البُرادة والتحكم في الحرارة.

تجنّب أيضًا وضع الثقوب الملولبة قريبة جدًا من الحواف أو الجدران الرقيقة، لأن ذلك قد يضعف قوة الجزء. حركها إلى الداخل قليلاً أو أضف دعامة إضافية في تلك المنطقة. تساعد إضافة الشطب عند فتحات الفتحات على توجيه الأدوات وحماية اللولب وتحسين محاذاة التجميع.

4. تحديد التفاوتات المسموح بها بحكمة

تشير التفاوتات المسموح بها إلى الفرق المسموح به بين حجم التصميم والجزء المشغّل فعليًا. ويضمن تحديد التفاوتات المسموح بها الجودة العالية مع تقليل التكاليف الإضافية.

تجنب التفاوتات الضيقة غير الضرورية

التسامح الضيقة جدًا هي أحد أكبر أسباب ارتفاع تكاليف التصنيع الآلي. ويستخدمها العديد من المصممين بشكل افتراضي، مفترضين أن الدقة المشددة تعني الأفضل. في الواقع، يمكن أن تؤدي الدقة المفرطة إلى إبطاء الإنتاج وتؤدي إلى المزيد من القِطع المرفوضة.

بالنسبة لمعظم الأجزاء الميكانيكية، يعتبر التفاوت المسموح به ± 0.1 مم (± 0.004 بوصة) جيدًا بما فيه الكفاية. قد تتطلب القِطع عالية الدقة، مثل مقاعد المحامل أو تركيبات الضغط، تفاوتًا قدره ± 0.01 مم (± 0.0004 بوصة)، ولكن فقط عندما تتطلب الوظيفة ذلك حقًا. من خلال مطابقة التفاوتات المسموح بها مع الغرض من الجزء، يمكنك توفير الوقت وتقليل أعمال التصنيع غير الضرورية.

لكل عملية تصنيع آلي نطاق التفاوت المسموح به النموذجي الخاص بها. التفريز، على سبيل المثال، يمكن أن يكون التفاوت المسموح به أكثر دقة من الليزر أو قطع البلازما. يضمن اختيار التفاوت المسموح الصحيح لكل عملية نتائج متسقة وإعادة عمل أقل.

تحقيق التوازن بين الملاءمة والوظيفة

التصميم الجيد للتحمل هو كل ما يتعلق بالتوازن. يجب أن تتلاءم الأجزاء مع بعضها البعض بشكل صحيح، ولكن يجب أن تكون في متناول اليد وسهلة الصنع. إذا كان التفاوت المسموح به فضفاضًا جدًا، فقد تتحرك التجميعات بشكل مفرط. إذا كانت ضيقة للغاية، فقد لا تتناسب الأجزاء أو قد تتلف أثناء التجميع.

ضع في اعتبارك كيفية عمل كل جزء وتفاعله مع الأجزاء الأخرى. تحتاج التركيبات المنزلقة إلى مزيد من الخلوص، بينما تتطلب التركيبات الكبس تحكمًا أكثر إحكامًا. بالنسبة للأعمدة والفتحات، استخدم التركيبات القياسية مثل H7/G6 أو H8/F7، بناءً على إحكام أو رخاوة الوصلة المطلوبة. تعمل فئات التثبيت القياسية على تبسيط الإنتاج وضمان التوافق.

احرص دائمًا على توضيح التفاوت المسموح به على الرسم. ضع علامة فقط على الأبعاد الحرجة التي تؤثر على كيفية عمل الجزء، وقم بتطبيق التفاوتات المسموح بها العامة على الباقي. يساعد ذلك الميكانيكيين على التركيز على الميزات التي تحتاج حقًا إلى الدقة، مما يوفر الوقت والتكلفة.

5. التصميم لإعدادات متعددة وإمكانية الوصول

تُعد إمكانية الوصول إلى القِطع من أكثر الأجزاء العملية في تصميم الماكينات بنظام التحكم الرقمي، ومع ذلك غالبًا ما يتم نسيانها. فالجزء المصمم جيدًا يمكّن الميكانيكيين من الوصول بسهولة إلى كل ميزة، مما يقلل من عدد الإعدادات المطلوبة.

تحديد اتجاه الجزء الصحيح

التوجيه الجيد للجزء يجعل التصنيع الآلي أبسط وأسرع. عندما يكون للجزء أسطح شفافة ومفتوحة، يمكن غالبًا الانتهاء منه في عدد أقل من عمليات الإعداد. يضيف كل إعداد وقتًا وأخطاء محاذاة طفيفة، لذا فإن تقليلها يحسن الدقة ويوفر العمالة.

عند التصميم، تخيل كيف سيوضع الجزء على سرير الماكينة. يجب أن يكشف أفضل اتجاه عن أهم ميزات الأداة في إعداد واحد. تعتبر الأسطح المسطحة مثالية للتركيبات، لذا صمم قواعد ثابتة تحمل الجزء بإحكام. إذا كان التقليب مطلوبًا، فقم بتضمين ميزات المحاذاة أو المساند للمساعدة في إعادة التموضع بدقة.

حاول تجنب التصاميم التي تحتاج إلى زوايا أداة متطرفة أو وصول داخلي عميق. وعادةً ما تتطلب هذه التصاميم تصنيعًا آليًا خماسي المحاور أو تركيبات خاصة، مما يزيد من التكلفة. إن إبقاء التصميم "مسطحًا" - مع ميزات يمكن الوصول إليها من خلال حركة قياسية ثلاثية المحاور - يجعل التصنيع الآلي أكثر كفاءة واتساقًا.

التأكد من أن الأدوات لديها ما يكفي من الوصول والمساحة الكافية

يعد الوصول إلى الأداة عاملاً رئيسيًا في مدى سهولة تصنيع القِطع - حيث يجبر الوصول الضعيف الميكانيكيين على استخدام أدوات أطول أو مسارات أدوات معقدة، مما يقلل من الدقة ويزيد من الاهتزاز. يضمن التصميم مع أخذ مسارات الأدوات الواضحة في الاعتبار قطعًا أكثر سلاسة وجودة سطح أفضل.

تحقق دائمًا من إمكانية وصول الأدوات إلى الميزات الداخلية أو الجانبية مباشرة. إذا كان الوصول مسدود، فكر في تغيير التصميم قليلاً. إضافة شُطَب، أو فتحات مفتوحة، أو فتحات وصول يمكن أن تمنح الأداة مساحة للبدء والخروج بشكل نظيف.

الخلوص ضروري بنفس القدر. تأكد من وجود مساحة كافية بين الجدران والرؤوس والتجاويف لمنع أداة القطع من الاصطدام بالجزء أو عمود الدوران. هذا مهم بشكل خاص في الزوايا ذات نصف القطر الصغير والجيوب العميقة، حيث تكون المساحة محدودة.

6. اختيار المواد الخام المناسبة

يلعب اختيار المواد دورًا مهمًا في سرعة التصنيع الآلي والتكلفة وجودة القِطع. يمكن أن يوفر اختيار المادة المناسبة في مرحلة مبكرة من مرحلة التصميم ساعات من العمل ويقلل من الهدر.

مطابقة المواد مع الغرض من الجزء

كل جزء له وظيفة محددة، وهذه الوظيفة هي التي تحدد المادة التي تعمل بشكل أفضل. عند التصميم، ضع في اعتبارك كيفية استخدام الجزء - الأحمال التي سيحملها ودرجات الحرارة التي سيواجهها والبيئة التي سيعمل فيها. تساعد هذه العوامل في تضييق نطاق أفضل خيارات المواد.

بالنسبة للأجزاء خفيفة الوزن أو النماذج الأولية، غالبًا ما يكون الألومنيوم هو الخيار الأفضل. فهو قوي بالنسبة لوزنه، وسهل التشغيل الآلي، ومقاوم للتآكل بشكل طبيعي. كما أنه مثالي للقطع عالي السرعة. ويُعد الفولاذ المقاوم للصدأ أفضل عندما يجب أن يتحمل الجزء التآكل أو الظروف القاسية، كما هو الحال في البيئات البحرية أو الطبية.

إذا كنت بحاجة إلى قوة عالية أو مقاومة للحرارة العالية، فقد يكون التيتانيوم أو سبائك الفولاذ مناسبة بشكل أفضل. ومع ذلك، فهي أصعب في التصنيع الآلي وتزيد من تآكل الأدوات، مما يرفع التكلفة. بالنسبة للأجزاء غير الهيكلية أو النماذج الأولية، فإن المواد البلاستيكية مثل ABS أو POM مناسبة. فهي سهلة القطع وخفيفة الوزن وتوفر عزلًا كهربائيًا.

مراعاة قابلية التشغيل الآلي

تشير قابلية التصنيع إلى السهولة التي يمكن بها قطع المادة وإنهائها. وهي تؤثر على سرعة القطع وجودة السطح وعمر الأداة. المواد شديدة الصلابة أو اللزجة أو الكاشطة تبطئ من عملية التشغيل الآلي وتبلى الأدوات بسرعة.

يتميز الألومنيوم والنحاس الأصفر بقابلية ممتازة للتشغيل الآلي، مما ينتج عنه تشطيبات ناعمة بأقل جهد ممكن. كما يمكن تشغيل الفولاذ الطري بسهولة، ولكنه يتطلب سائل تبريد للتحكم في الحرارة. أما الفولاذ المقاوم للصدأ، والتيتانيوم، والفولاذ المقوى فهي أصعب في العمل. فهي تولد المزيد من الحرارة والاحتكاك، مما يتطلب سرعات قطع أبطأ أو طلاء أدوات خاصة لمنع ارتفاع درجة الحرارة.

عند اختيار المواد، وازن بين أداء القِطع وكفاءة التشغيل الآلي. في بعض الأحيان، يمكن أن تكون المادة الأغلى قليلاً أكثر فعالية من حيث التكلفة بشكل عام إذا كانت تقطع بشكل أسرع وتطيل عمر الأداة.

7. حساب متطلبات تشطيب السطح

تؤثر تشطيبات السطح على كل من مظهر الجزء وأدائه. يساعد التخطيط للطلاء النهائي الصحيح على تحقيق الأهداف الوظيفية والبصرية دون إضافة تكلفة غير ضرورية.

تحديد ما هو ضروري فقط

لا يحتاج كل سطح إلى تشطيب مثالي أو لامع. يستلزم طلب خشونة السطح الدقيقة على جميع المناطق سرعات قطع أبطأ وأدوات متخصصة وممرات تصنيع إضافية. وينتج عن ذلك زيادة الوقت والتكلفة دون فائدة ملموسة.

ركز فقط على الأسطح التي تحتاج بالفعل إلى تشطيبات دقيقة. على سبيل المثال، يجب أن تكون مقاعد المحامل، أو أوجه الختم، أو مناطق الانزلاق ذات تشطيبات أكثر نعومة. يمكن أن تحافظ الأسطح غير الملامسة على العلامات القياسية التي تتركها أدوات القطع. حدد هذه المناطق الحاسمة بوضوح على رسوماتك حتى يعرف الميكانيكيون أين يركزون جهودهم.

تحقيق التوازن بين المظهر والأداء

ستكون بعض الأجزاء مرئية عند التجميع، لذا فهي تحتاج إلى مظهر نظيف وموحد. والبعض الآخر مخفي ويحتاج فقط إلى العمل بشكل صحيح. طابق الطلاء النهائي مع الغرض من الجزء.

يمكن أن تستخدم الأجزاء المرئية طرق ما بعد المعالجة مثل التلميع أو الطلاء بأكسيد الألومنيوم أو طلاء المسحوق للحصول على سطح جذاب دون الحاجة إلى وقت إضافي في المعالجة الآلية. بالنسبة للمناطق الوظيفية، اختر التشطيبات التي تعزز الأداء، مثل تقليل الاحتكاك أو تسهيل التجميع.

تجنب الصقل أو الطحن غير الضروري الذي لا يحسن من وظيفة الجزء. من خلال الموازنة بين المظهر والوظيفة، فإنك تحافظ على الجودة مع الحفاظ على كفاءة الإنتاج وبأسعار معقولة.

هل أنت مستعد للارتقاء بتصميمات الماكينات بنظام التحكم الرقمي إلى المستوى التالي؟ يمكن لفريقنا الهندسي مراجعة القِطع الخاصة بك وتقديم نصائح واضحة وعملية لجعلها أسهل وأسرع وأكثر فعالية من حيث التكلفة في التصنيع الآلي. اتصل بنا اليوم لمشاركة تفاصيل مشروعك والحصول على استشارة مجانية - دعنا نحول أفكارك إلى قطع عالية الجودة وجاهزة للإنتاج بكفاءة.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.