إذا كنت تتعامل مع بيئات عالية الحرارة أو عمليات صناعية قاسية، فقد تجد أن الأجزاء القياسية المصنوعة من الفولاذ المقاوم للصدأ تتعطل أسرع من المتوقع. وهذا يؤدي إلى ضياع الوقت، وارتفاع تكاليف الصيانة، ومشاكل في الأداء. أنت بحاجة إلى مادة تبقى قوية تحت الحرارة والضغط. وهنا يأتي دور الفولاذ المقاوم للصدأ 310.

يوضح هذا الدليل ما يجعل 310 من الفولاذ المقاوم للصدأ فريداً من نوعه. ستتعرف على كيفية استخدامه، وما هو مصنوع منه، ومتى تختاره على الأنواع الأخرى.

ما هو الفولاذ المقاوم للصدأ 310؟

الفولاذ المقاوم للصدأ 310 هو فولاذ أوستنيتي غير قابل للصدأ. وهو ينتمي إلى السلسلة 300 المعروفة بمقاومتها للتآكل وقوتها الجيدة. من بينها، يوفر 310 قوة في درجات الحرارة العالية أفضل من الأنواع 304 أو 316.

تم تصميم هذه السبيكة للعمل في التطبيقات التي تتطلب حرارة عالية. فهي تظل مستقرة وتقاوم التحجّر حتى عند تعريضها لدرجات حرارة أعلى من 1000 درجة فهرنهايت. وهذا يجعلها خيارًا موثوقًا للمبادلات الحرارية والأفران ومعدات المعالجة الحرارية.

رقم UNS للفولاذ المقاوم للصدأ 310 هو S31000. وهناك نسخة شائعة عالية الأداء، 310S، تحمل الرقم S31008. هذه الدرجات معترف بها في العديد من معايير الصناعة.

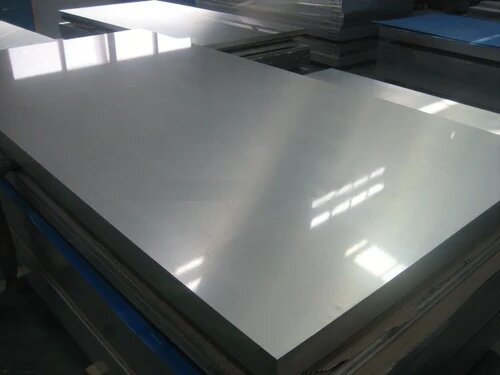

في مواصفات ASTM، ستجد 310 مدرجًا تحت معايير مثل ASTM A240 (للصفائح والألواح) و ASTM A312 (للأنابيب). تساعد هذه المواصفات على ضمان تلبية المادة لتوقعات الأداء في التطبيقات الحرجة.

التركيب الكيميائي

يستمد 310 من الفولاذ المقاوم للصدأ قوته ومقاومته للحرارة من مزيج السبائك. والعنصران الرئيسيان هما الكروم والنيكل، بالإضافة إلى العديد من العناصر الثانوية الأخرى التي تساهم في تركيبته.

العناصر الرئيسية

- الكروم (24-26%) يحسّن مقاومة الأكسدة. ويشكل طبقة أكسيد مستقرة تحمي السطح في الحرارة الشديدة.

- نيكل (19-22%) يعزز الليونة والمتانة. كما أنه يعمل على استقرار الهيكل الأوستنيتي، مما يساعد المادة على البقاء قوية في درجات الحرارة العالية.

العناصر الثانوية

- المنجنيز (حتى 2%) يساعد في العمل الساخن ويحسّن الصلابة.

- السيليكون (حتى 1.51 تيرابايت 3 تيرابايت) يحسّن من مقاومة الأكسدة ويزيد من قوته.

- الكربون (حتى 0.251 تيرابايت 3 تيرابايت) يزيد من الصلابة والقوة. ولكن بكميات كبيرة، يمكن أن يقلل من مقاومة التآكل، لذلك يتم التحكم فيه بعناية.

الخواص الفيزيائية والميكانيكية

يوفر الفولاذ المقاوم للصدأ 310 مزيجًا جيدًا من القوة والصلابة والأداء الحراري. هذه السمات تجعله مناسبًا للاستخدامات الهيكلية والاستخدامات ذات درجات الحرارة العالية.

قوة الشد وقوة الخضوع

يتميز 310 من الفولاذ المقاوم للصدأ بقوة شد نموذجية تبلغ حوالي 75,000 رطل لكل بوصة مربعة وقوة خضوع تبلغ حوالي 30,000 رطل لكل بوصة مربعة. وتعني هذه القيم أن المادة يمكنها تحمل قوى السحب القوية دون تشوه دائم.

حتى في درجات الحرارة المرتفعة، يحافظ على قوته أفضل من العديد من أنواع الفولاذ المقاوم للصدأ الأخرى. وهذا يجعله يمكن الاعتماد عليه في بيئات المعالجة الحرارية أو بيئات التدوير الحراري.

الصلابة والمتانة

على مقياس برينل، تبلغ صلابة 310 حوالي 150-190 HBW. وهي ليست بصلابة الدرجات المارتنسيتية ولكنها توفر توازنًا جيدًا بين الصلابة ومقاومة التآكل.

تظل السبيكة صلبة ومقاومة للتشقق حتى في درجات الحرارة المبردة أو المرتفعة. وهذا ما يجعلها خيارًا آمنًا حيثما تكون الصدمات الميكانيكية أو الإجهاد ممكنًا.

الكثافة ودرجة الانصهار

- كثافة:: 7.9 غم/سم مكعب (أو 0.285 رطل/بوصة مكعبة)

- نطاق الذوبان: ما بين 2470 درجة فهرنهايت و2550 درجة فهرنهايت (1355 إلى 1400 درجة مئوية)

تُظهر هذه القيم أن المادة مستقرة في ظل الظروف القاسية، ولا تفقد شكلها أو سلامتها بسهولة تحت الحرارة.

التوصيل الحراري والتمدد

- توصيل حراري: حوالي 14.2 واط/م كلفن عند 100 درجة مئوية

- (أقل من الفولاذ الكربوني، لذا فهو يوصل الحرارة بشكل أبطأ)

- التمدد الحراري: حوالي 15.9 ميكرومتر/متر مكعب/م-درجة مئوية

تساعد هذه الموصلية الحرارية المنخفضة على تقليل انتقال الحرارة في الأنظمة ذات درجات الحرارة العالية. يجب مراعاة معدل التمدد المعتدل في تصميم التجميع، خاصةً مع المواد غير المتشابهة.

المقاومة للتآكل

يشتهر الفولاذ المقاوم للصدأ 310 بمقاومته القوية للأكسدة والحرارة. وهو يؤدي أداءً جيدًا في العديد من البيئات القاسية، خاصةً في درجات الحرارة العالية.

مقاومة الأكسدة في درجات الحرارة العالية

يقاوم الفولاذ المقاوم للصدأ 310 الأكسدة في الهواء عند درجات حرارة تصل إلى 2000 درجة فهرنهايت (1093 درجة مئوية). تشكل مستويات الكروم والنيكل العالية طبقة أكسيد واقية على السطح. تمنع هذه الطبقة المزيد من التفاعل بين المعدن والأكسجين.

حتى عند تعريضها للحرارة لفترات طويلة، تحافظ السبيكة على ثبات هيكلها. ولهذا السبب غالبًا ما تستخدم في أجزاء الأفران والدروع الواقية من الحرارة.

الأداء في الأجواء الكبريتية والنيتروجينية

يعمل 310 بشكل جيد في الهواء والبيئات المحايدة. ومع ذلك، فإنه يظهر مقاومة منخفضة في الأجواء الغنية بالكبريت أو منخفضة الأكسجين. يمكن للكبريت أن يكسر طبقة الأكسيد الواقية، مما يؤدي إلى التآكل.

في البيئات الغنية بالنيتروجين، تصمد المادة بشكل عام بشكل جيد. ولكن إذا كانت البيئة غنية بالكبريت والنيتروجين معاً، فمن الأفضل استخدام سبيكة أكثر تخصصاً.

القيود في البيئات البحرية

لا يوصى باستخدام الفولاذ المقاوم للصدأ 310 في الأماكن البحرية أو الغنية بالكلوريد. فمقاومته للتآكل في مياه البحر أقل مقارنةً بالفولاذ المقاوم للصدأ 316.

في الاستخدام الساحلي أو تحت الماء، يمكن أن تتسبب أيونات الكلوريد في حدوث تنقر وتآكل في الشقوق. وهذا يحد من فعاليته في الاستخدامات القريبة من المياه المالحة.

قدرات مقاومة الحرارة

صُمم الفولاذ المقاوم للصدأ 310 للتعامل مع التعرض الطويل الأمد للحرارة العالية. يظل هيكله مستقرًا في ظل الأحمال الحرارية المستمرة والدورية.

نطاق درجة حرارة العمل

تعمل هذه السبيكة بشكل جيد في درجات حرارة تصل إلى 2000 درجة فهرنهايت (1093 درجة مئوية). ويمكنها تحمل درجات حرارة أعلى لفترات قصيرة. ومع ذلك، للاستخدام طويل الأمد، من الأفضل إبقاؤها أقل من 2000 درجة فهرنهايت لتجنب فقدان القوة.

في نطاقات درجات الحرارة المنخفضة، مثل أقل من 1500 درجة فهرنهايت، تحتفظ المادة بالقوة ومقاومة التآكل. هذه المرونة تسمح لها بأن تناسب مجموعة واسعة من الاستخدامات ذات درجات الحرارة العالية.

الأداء في الخدمة المتقطعة والمستمرة

في الخدمة المتقطعة، حيث ترتفع درجات الحرارة وتنخفض بشكل متكرر، يعمل 310 بشكل موثوق دون تشقق أو تحجّر. يمنحه الهيكل الأوستنيتي مقاومة جيدة للصدمات الحرارية.

في الخدمة المستمرة، يحافظ على مقاومة الأكسدة والقوة الميكانيكية على مدى فترات طويلة. وهذا هو السبب الرئيسي في اختياره للمبادلات الحرارية ومكونات الموقد.

التصنيع وقابلية التشغيل

إن 310 من الفولاذ المقاوم للصدأ قابل للتشغيل ولكنه يتطلب التقنيات الصحيحة. يؤثر محتواه العالي من النيكل والكروم على سلوكه أثناء التشغيل الآلي والتشكيل.

القدرة على التصنيع

التصنيع باستخدام 310 أصعب من العمل مع الدرجات القياسية مثل 304. يزيد محتوى السبيكة العالي من تآكل الأدوات. استخدم أدوات حادة وسرعات منخفضة والكثير من سائل التبريد لتقليل الحرارة.

من الأفضل تشغيله آليًا في حالة التلدين. يساعد ذلك على تقليل التصلب وتجنب التشقق السطحي.

قابلية اللحام وطرق اللحام

يوفر 310 إمكانية لحام جيدة بمعظم الطرق القياسية. تيج, ميغ، و اللحام اللاصق (SMAW) كلها مناسبة.

استخدم معادن حشو مثل 310 أو 309 غير القابل للصدأ للحصول على وصلات لحام قوية. لمنع التشقق، تجنب مدخلات الحرارة العالية واترك الأجزاء تبرد ببطء بعد اللحام.

سلوك التشكيل والانحناء

310 يمكن أن يكون تم تشكيلها وثنيها باستخدام الطرق القياسية، ولكنها تتطلب قوة أكبر من الفولاذ منخفض السبائك. تتطلب القوة العالية للمادة أدوات أثقل.

لتجنب التشقق أثناء الانحناءات الضيقة، اجعل نصف قطر الانحناء أكبر من سُمك الصفيحة. ومن المفيد أيضًا تسخين المقاطع السميكة مسبقًا إذا كان الثني على البارد صعبًا.

نصائح للقطع والحفر

استخدم أدوات الكربيد أو لقم الفولاذ عالي السرعة (HSS) من أجل حفر. تعمل السرعات البطيئة وضغط التغذية الثابت بشكل أفضل. ضع سائل التبريد لتجنب تراكم الحرارة.

بلازما, الليزر، أو قطع اتيرجيت مفضلة للقطع. فهي تعطي حوافاً نظيفة وتقلل من فرصة حدوث تشويه أو مناطق متأثرة بالحرارة.

| الملكية | القيمة |

|---|---|

| تسمية نظام الأمم المتحدة | S31000 (310)، S31008 (310s) |

| معايير ASTM | ASTM A240 (الصفائح/الصفائح)، ASTM A312 (الأنابيب) |

| قوة الشد | حوالي 75,000 رطل لكل بوصة مربعة |

| قوة العائد | حوالي 30,000 رطل لكل بوصة مربعة |

| صلابة | 150-190 HBW (برينل) |

| الصلابة | عالية في درجات الحرارة المنخفضة والمرتفعة |

| كثافة | 7.9 جم/سم مكعب (0.285 رطل/بوصة مكعبة) |

| نقطة الانصهار | 2470 درجة فهرنهايت - 2550 درجة فهرنهايت (1355 درجة مئوية - 1400 درجة مئوية) |

| توصيل حراري | 14.2 وات/م كلفن عند 100 درجة مئوية |

| التمدد الحراري | 15.9 ميكرومتر/متر مكعب/م-درجة مئوية |

| محتوى الكروم | 24-26% |

| محتوى النيكل | 19-22% |

| محتوى المنجنيز | حتى 2% |

| محتوى السيليكون | ما يصل إلى 1.5% |

| محتوى الكربون | ما يصل إلى 0.251 تيرابايت 3 تيرابايت 3 تيرابايت |

| مقاومة الأكسدة | تصل إلى 2000 درجة فهرنهايت (1093 درجة مئوية) في الهواء حتى 1093 درجة مئوية |

| المقاومة للتآكل | جيدة في الهواء، ومحدودة في البيئات البحرية أو بيئات الكلوريد |

| القدرة على التصنيع | منخفضة - تحتاج إلى سرعة بطيئة وأدوات حادة وسائل تبريد |

| قابلية اللحام | جيد - TIG، MIG، MIG، SMAW؛ استخدم حشوة 310 أو 309 |

| قابلية التشكيل | معتدل - يتطلب قوة أعلى، ونصف قطر انحناء كبير |

| طرق القطع | يفضل استخدام الليزر والبلازما والنفث المائي |

| الاستخدامات الشائعة | الأفران، والكواتم، والأنابيب المشعة، والمبادلات الحرارية، والسلال الحرارية |

المعالجة الحرارية والتلدين

المعالجة الحرارية يمكن أن يغير أداء 310 من الفولاذ المقاوم للصدأ. يُستخدم بشكل أساسي لتليين المادة أو تحسين الليونة أو تخفيف الضغط الداخلي بعد التشكيل أو اللحام.

إجراءات المعالجة الحرارية الموصى بها

بالنسبة للفولاذ المقاوم للصدأ 310، فإن التلدين هو المعالجة الحرارية الأكثر شيوعًا. تتضمن العملية تسخين المعدن إلى 1900-2100 درجة فهرنهايت (1040-1150 درجة مئوية). ثم يجب تبريده بسرعة، عادةً عن طريق التبريد بالماء أو التبريد بالهواء.

تساعد هذه الطريقة على استعادة الليونة وتقلل من تأثير تصلب الشغل. يجب أن يتم ذلك دائمًا في بيئة نظيفة لتجنب التقشر أو الأكسدة السطحية.

التأثيرات على الخواص الميكانيكية

يقلل التلدين من الصلابة ويزيد من الليونة. وهذا يجعل المادة أسهل في التشكيل أو الثني أو الماكينة.

ومع ذلك، فإنه يقلل أيضًا من قوة الشد والخضوع. بعد التلدين، يصبح الفولاذ بعد التلدين أكثر مرونة ولكنه يصبح أقل قوة قليلاً. وهذه المفاضلة مقبولة في العديد من تطبيقات التشكيل أو اللحام.

متى ولماذا تستخدم التلدين ولماذا تستخدم التلدين?

الاستخدام التلدين بعد العمل في بيئة شديدة البرودة لتقليل الإجهاد واستعادة قابلية التشغيل. كما أنه مفيد بعد اللحام لمنع التشقق في المنطقة المتأثرة بالحرارة.

إذا كان الجزء يحتاج إلى الحفاظ على قابلية التشكيل للثني في المستقبل، فإن التلدين سيساعد على تجنب الكسور غير المرغوب فيها أو تآكل الأداة أثناء التصنيع.

تشطيبات السطح

ال صقل الأسطح من الفولاذ المقاوم للصدأ 310 يؤثر على كل من المظهر والأداء. يمكن أن تحسن التشطيبات المختلفة من مقاومة التآكل أو سهولة التنظيف أو المظهر الخارجي.

التشطيبات الشائعة (2B، BA، رقم 4، مرآة)

- تشطيب 2 ب: طبقة نهائية ناعمة وباهتة مع انعكاسية خفيفة. ومن الشائع في الأجزاء الصناعية أن توفر مقاومة جيدة للتآكل.

- بكالوريوس (صلب لامع): تشطيب لامع وعاكس يتم إنشاؤه في فرن جو يتم التحكم فيه. يستخدم عند الحاجة إلى مظهر نظيف ومقاومة أفضل للتآكل.

- تشطيب رقم 4: تشطيب حبيبي اتجاهي مصقول. شائع في التطبيقات المعمارية والمطبخ.

- لمسة نهائية عاكسة: مصقول للغاية وعاكس. غالباً ما يستخدم للقطع التزيينية أو الأسطح التي تتطلب سهولة التنظيف.

التخليل والتخميل والتخميل والتلميع

- تخليل: يزيل القشور والأكاسيد وتغير لون اللحام باستخدام المحاليل الحمضية. يساعد على استعادة سطح نظيف ومقاوم للتآكل.

- التخميل: يعزز طبقة أكسيد الكروم الطبيعية عن طريق إزالة الحديد الحر من السطح. يحسن مقاومة التآكل.

- تلميع: ينعم السطح ويزيد من لمعانه. كما يمكن أن يقلل من تراكم الأوساخ ويجعل التنظيف أسهل.

تطبيقات صناعية

صُنع الفولاذ المقاوم للصدأ 310 من الفولاذ المقاوم للصدأ للبيئات الصعبة. إن قوته ومقاومته للحرارة تجعله مناسبًا جيدًا للعديد من البيئات ذات درجات الحرارة العالية والمسببة للتآكل.

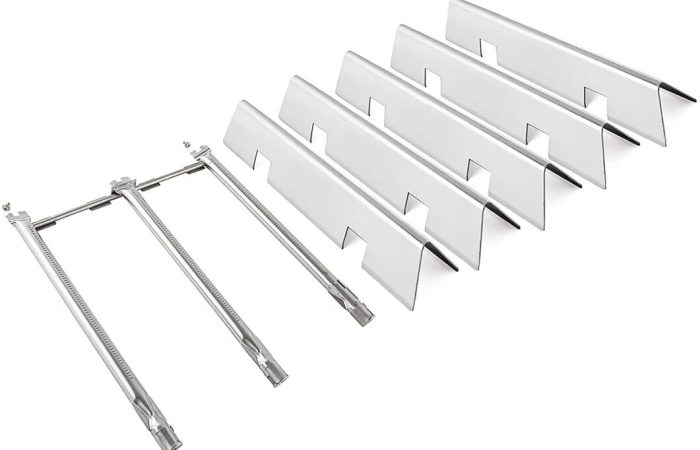

المبادلات الحرارية والغلايات

يستخدم 310 في الأنابيب والألواح والرؤوس في المبادلات الحرارية والغلايات. إنه يقاوم التقشر ويحافظ على شكله تحت الضغط الحراري. وهذا يساعد في الحفاظ على كفاءة النظام وسلامته بمرور الوقت.

الأفران والأفران

في الأفران، وبطانات الأفران، وأجزاء الموقد، يتحمل 310 الحرارة العالية دون التواء. يحافظ على قوته الميكانيكية حتى بعد التعرض الطويل لدرجات حرارة أعلى من 1800 درجة فهرنهايت. وهذا يقلل من وقت التعطل وتكاليف الاستبدال.

المكونات المبردة

وعلى الرغم من أنه معروف للاستخدام في درجات الحرارة المرتفعة، فإن 310 يعمل أيضاً بشكل جيد في درجات الحرارة المبردة. فهو يظل صلبًا ومقاومًا للتشقق عند تعرضه لظروف التجمد، وهو أمر مفيد في بعض أنظمة معالجة الغاز وتخزينه.

معدات البتروكيماويات والتكرير

غالبًا ما يوجد 310 في مواقد التكرير والأنابيب وبطانات المداخن. وهو يقاوم الأكسدة والكربنة في البيئات التي تحتوي على غازات ساخنة ومواد كيميائية مسببة للتآكل. وهذا يجعله مناسبًا لخطوط المعالجة عالية الضغط والحرارة العالية.

مقارنة مع أنواع الفولاذ المقاوم للصدأ الأخرى

يعتمد اختيار الفولاذ المقاوم للصدأ المناسب على ظروف الخدمة. إليك كيفية مقارنة 310 بالدرجات الأكثر شيوعًا مثل 316 و304.

| الملكية | 310 فولاذ مقاوم للصدأ | 316 فولاذ مقاوم للصدأ | 304 الفولاذ المقاوم للصدأ |

|---|---|---|---|

| مقاوم للحرارة | ممتاز (حتى 2000 درجة فهرنهايت / 1093 درجة مئوية) | جيد (حتى 1600 درجة فهرنهايت / 871 درجة مئوية) | معتدل (حتى 1500 درجة فهرنهايت / 816 درجة مئوية) |

| المقاومة للتآكل | معتدل، لا يناسب البيئات البحرية أو بيئات الكلوريدات | ممتاز في البيئات البحرية والغنية بالكلوريدات | جيد في البيئات العامة |

| عناصر السبائك الرئيسية | كروم عالي (24-26%)، ني (19-22%) | الكروم (16-18%)، النيكل (10-14%)، المنيوم (2-3%) | الكروم (18-20%)، النيكل (8-10.5%) |

| قابلية التشغيل | معتدل، يحتاج إلى أدوات وقوة أقوى | جيد وسهل التشكيل واللحام | ممتاز، يستخدم على نطاق واسع في التشكيل واللحام |

| قابلية اللحام | جيد، ولكنه يحتاج إلى تحكم في الحرارة | ممتاز | ممتاز |

| يكلف | أعلى بسبب المحتوى العالي من السبائك | متوسط | أدنى |

| أفضل حالات الاستخدام | الأفران والأفران ذات درجات الحرارة العالية والأفران والمبادلات الحرارية | الأجزاء البحرية، والمعالجة الكيميائية، والأجهزة الطبية | معدات الأغراض العامة والأحواض والأجهزة المنزلية |

خاتمة

310 الفولاذ المقاوم للصدأ 310 عبارة عن سبيكة مقاومة للتآكل وذات درجة حرارة عالية ومصممة للبيئات الصعبة. إن محتواه العالي من الكروم والنيكل يمنحه قوة ممتازة ومقاومة للأكسدة في درجات حرارة تصل إلى 2000 درجة فهرنهايت. يعمل بشكل جيد في الأفران والمبادلات الحرارية والأفران والمعدات البتروكيماوية.

هل تحتاج إلى مكونات مخصصة مصنوعة من الفولاذ المقاوم للصدأ 310؟ لدى فريقنا الأدوات والخبرة اللازمة لمساعدتك. اتصل بنا اليوم لمناقشة مشروعك والحصول على عرض أسعار سريع وموثوق.

مهلا، أنا كيفن لي

على مدى السنوات العشر الماضية، كنت منغمسًا في أشكال مختلفة من تصنيع الصفائح المعدنية، وشاركت رؤى رائعة هنا من تجاربي عبر ورش العمل المتنوعة.

ابقى على تواصل

كيفن لي

لدي أكثر من عشر سنوات من الخبرة المهنية في تصنيع الصفائح المعدنية، وتخصصت في القطع بالليزر، والثني، واللحام، وتقنيات معالجة الأسطح. كمدير فني في شنغن، أنا ملتزم بحل تحديات التصنيع المعقدة ودفع الابتكار والجودة في كل مشروع.