Пытаетесь добиться сверхточных резов на твердых материалах? Разочарованы традиционными методами, которые не позволяют соблюсти жесткие допуски? Проволочная электроэрозионная резка предлагает решение. Этот передовой процесс обработки совершает революцию в промышленности, обеспечивая беспрецедентную точность при создании сложных конструкций и обработке сложных материалов.

Готовы узнать больше о том, как эта инновационная технология может улучшить ваш производственный процесс? Продолжайте читать, чтобы узнать о преимуществах и областях применения электроэрозионной резки.

Что такое электроэрозионная резка?

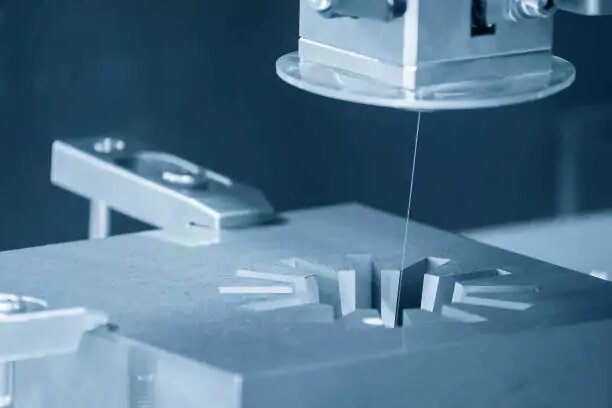

Проволочная электроэрозионная резка - это специализированный электроэрозионный процесс. В проволочном электроэрозионном станке используется тонкая электрически заряженная проволока для резки проводящих металлов с помощью контролируемых электрических искр. При этом заготовка погружается в деионизированную воду, а проволока создает точные разрезы без прямого контакта.

Этот бесконтактный подход позволяет придать сложную форму предварительно закаленным материалам без термообработки.

Как работает проволочная электроэрозионная обработка?

Wire EDM - это процесс прецизионной обработки, в котором для удаления материала используются электрические разряды. Давайте разберемся, как работает этот увлекательный процесс.

Объяснение процесса: Электрический разряд и удаление материала

При электроэрозионной резке тонкая проволока, обычно изготовленная из латуни, пропускается через разрезаемый материал. Проволока заряжается электричеством и, двигаясь по запрограммированной траектории, генерирует серию искр. Эти искры настолько горячие, что расплавляют и испаряют небольшие участки материала, создавая точные разрезы.

Этапы работы электроэрозионного станка

- Настраивать: Заготовка надежно закрепляется на станке, и проволока продевается через материал.

- Программирование: Создается компьютерная программа, контролирующая траекторию движения проволоки, определяющая форму и размеры разреза.

- Обработка: Проволока движется по запрограммированной траектории, создавая серию электрических разрядов, которые разъедают материал. Для охлаждения и очистки участка используется диэлектрическая жидкость.

- Отделка: После завершения резки заготовка удаляется, и производятся все окончательные настройки или финишная обработка для обеспечения требуемого качества.

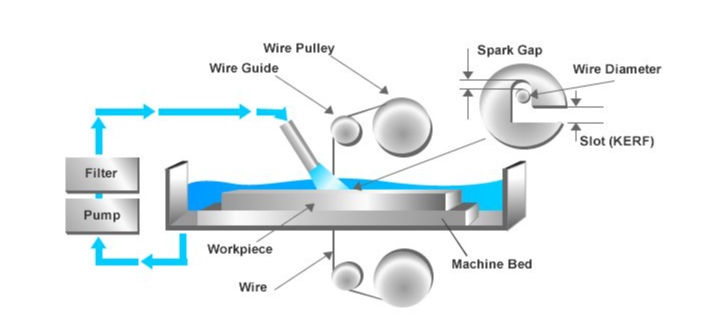

Компоненты проволочно-вырезного станка

Проволочно-вырезные станки сложны и зависят от нескольких ключевых компонентов, работающих в гармонии для достижения высокоточных резов. Вот обзор основных частей, из которых состоит станок для электроэрозионной обработки проволоки.

Инструменты с ЧПУ

Сердцем станка Wire EDM является система ЧПУ, которая управляет движением проволоки и общей работой станка. Система ЧПУ интерпретирует дизайн и программирование, направляя проволоку с предельной точностью.

Источник питания

Источник питания в станке Wire EDM отвечает за генерацию электрических разрядов, которые разъедают материал. Источник питания посылает импульсы электрической энергии через проволоку, которая затем создает искры, расплавляющие небольшие участки заготовки.

Провод

Обычно изготовленная из латуни или меди, проволока служит электродом, через который проходят электрические разряды, разрезающие материал. Проволока очень тонкая - обычно от 0,1 до 0,3 мм в диаметре - и непрерывно движется через заготовку.

Диэлектрическая среда

Диэлектрическая среда, часто представляющая собой специально разработанное масло или деионизированную воду, используется для охлаждения и промывки области вокруг проволоки и заготовки. Диэлектрическая жидкость предотвращает возникновение дуги между проволокой и заготовкой, стабилизирует процесс резки и уносит мусор, образующийся при искрении.

Электроды

Электроды можно использовать для придания определенных форм, например, для формирования отверстий или замысловатых контуров. Эти электроды работают, проводя электричество к заготовке, создавая разряды, необходимые для удаления материала.

Различия между электроэрозионной резкой проволокой и обычной электроэрозионной резкой

Несмотря на то, что проволочный и обычный электроэрозионный электроэрозионный станки относятся к одному семейству процессов электроэрозионной обработки, они различаются по ключевым параметрам, которые влияют на их производительность и применение. Давайте рассмотрим их сравнение по нескольким важным аспектам.

Электрод

В проволочном электроэрозионном станке используется тонкая металлическая проволока, которая непрерывно движется между алмазными направляющими, в то время как в обычном электроэрозионном станке используются сплошные электроды, изготовленные из проводящих материалов, таких как графит или медь.

Проволочный электрод позволяет выполнять более точные резы и сложные узоры, в то время как обычные электроды для электроэрозионной обработки должны быть предварительно сформированы в соответствии с требуемой формой полости.

Скорость обработки

Проволочный электроэрозионный станок обеспечивает более быстрое время наладки и производства, поскольку не требует индивидуальной оснастки или формирования электродов. Обычный электроэрозионный способ требует специальных электродов, прежде чем начать обработку, что увеличивает общее время обработки.

Точность

Когда речь идет о точности, проволочный электроэрозионный способ обработки превосходит все остальные. Непрерывное движение проволоки обеспечивает невероятно точную резку с допусками до 0,002 мм и даже более, что делает ее идеальным решением для очень сложных конструкций.

Обычная электроэрозионная обработка также может достичь хорошей точности, но она, как правило, менее точна по сравнению с проволочной электроэрозионной обработкой, особенно при выполнении более детальных или сложных резов.

Плюсы и минусы обработки проволочно-вырезным электроэрозионным станком

Обработка проволочным электроэрозионным станком имеет множество преимуществ, особенно в плане точности и универсальности. Однако, как и любой другой производственный процесс, она имеет свои ограничения. Ниже мы рассмотрим все плюсы и минусы использования проволочно-вырезного электроэрозионного станка для ваших нужд.

Плюсы обработки проволочно-вырезным электроэрозионным станком

- Высокая точность: Проволочная электроэрозионная обработка позволяет достичь чрезвычайно жестких допусков (±0,0001 дюйма), что делает ее идеальной для сложных конструкций и сложных геометрических форм.

- Отсутствие механических напряжений: Бесконтактный процесс обеспечивает отсутствие деформации или напряжения на заготовке, сохраняя ее целостность.

- Универсальность: С его помощью можно легко резать такие твердые материалы, как вольфрам, титан и инструментальная сталь, даже в предварительно закаленном состоянии.

- Отделка без заусенцев: Процесс позволяет получить гладкие поверхности без картавитчто снижает необходимость во вторичной отделке.

- Эффективность одной установки: Сложные формы могут быть получены за один установ, что исключает необходимость в нескольких процессах обработки.

Минусы обработки проволочно-вырезным электроэрозионным станком

- Материальное ограничение: Можно обрабатывать только токопроводящие материалы, исключая пластмассы, композиты и неметаллические материалы.

- Высокие затраты: Расходные материалы, такие как провода и диэлектрические жидкости, а также потребление электроэнергии увеличивают эксплуатационные расходы.

- Тепловые эффекты: В результате процесса на некоторых материалах может образоваться зона термического воздействия (HAZ) или оксидный слой, что потребует дополнительной очистки или обработки.

- Требования к техническому обслуживанию: Регулярное обслуживание проводов, фильтров и диэлектрических систем необходимо для поддержания работоспособности машины.

Материалы, пригодные для электроэрозионной обработки

Проволочная электроэрозионная обработка особенно эффективна для резки определенных типов материалов. Способность работать с прочными материалами делает его предпочтительным выбором в отраслях, где требуется высокая точность. Давайте рассмотрим материалы, наиболее подходящие для электроэрозионной обработки, и факторы, которые следует учитывать при их выборе.

Токопроводящие материалы: Распространенные варианты для EDM

Для проволочного EDM требуются электропроводящие материалы, поскольку процесс резки основан на электрических разрядах. К распространенным материалам, которые подходят для EDM, относятся:

- Инструментальная сталь: Известен своей твердостью и прочностью, часто используется в штампах и пресс-формах.

- Титановые сплавы: Легкий и прочный, идеально подходит для аэрокосмической и медицинской промышленности.

- Карбид вольфрама: Очень твердый, подходит для изготовления инструментов.

- Медь и латунь: Высокопроводящий, используется для тонкой отделки, но может образовывать больше мусора.

- Инконель и хастеллой: Сверхпрочные сплавы, устойчивые к нагреву и коррозии, часто используются в условиях высоких нагрузок, например в аэрокосмической промышленности.

Размер заготовки и толщина материала

При выборе материалов для электроэрозионной обработки важно учитывать размер и толщину заготовки:

- Толщина материала: Хотя проволочно-вырезной электроэрозионный станок эффективен для резки материалов различной толщины, его эффективность снижается с увеличением толщины. Резка толстых материалов требует больше времени и может потребовать более частой замены проволоки.

- Размер заготовки: Более крупные заготовки могут обрабатываться на более мощных электроэрозионных станках, но важно помнить, что для больших деталей требуется и большее время резки. Точность реза может быть сохранена даже при обработке крупных деталей, но при увеличении масштаба производства возникают ограничения по скорости и рентабельности.

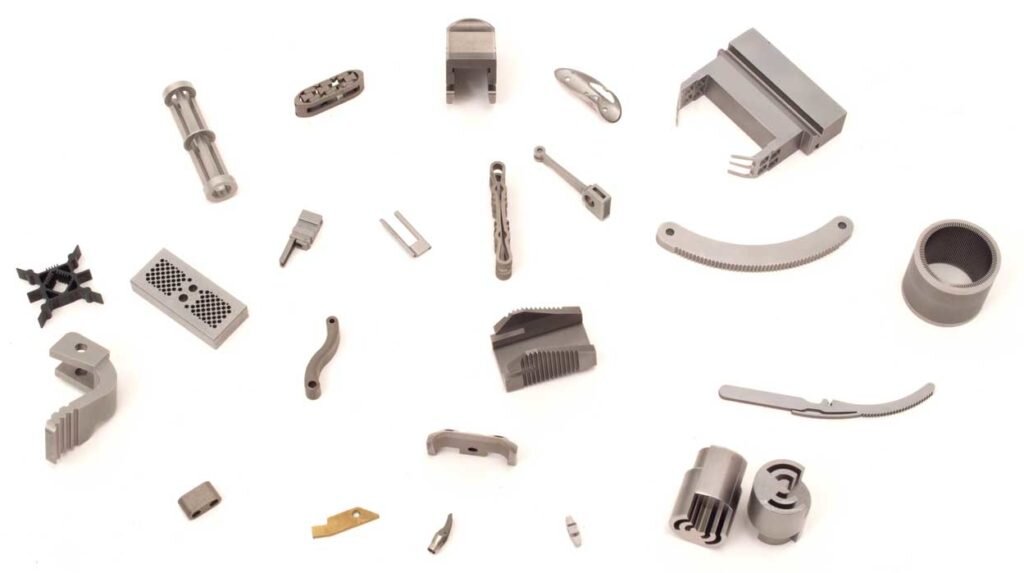

EDM в различных отраслях промышленности

Способность проволочного электроэрозионного станка достигать высокой точности и резать прочные материалы делает его ценным инструментом в различных отраслях промышленности. Давайте рассмотрим, как проволочно-вырезной электроэрозионный станок применяется в некоторых ключевых отраслях.

Автоматизированная индустрия

- Прецизионные компоненты двигателя: EDM позволяет изготавливать детали двигателей со сложной геометрией и жесткими допусками, такие как топливные форсунки и поршни.

- Компоненты тормозной системы: EDM обеспечивает прочные и надежные тормозные детали, способные выдерживать экстремальные условия и многократное использование.

- Литьевые формы и формы для литья под давлением: Используется для создания форм с замысловатыми деталями для автомобильных деталей, таких как приборные панели и бамперы.

- Компоненты для электромобилей: EDM производит сердечники двигателей, разъемы для батарей и другие детали, специфичные для EV, с высокой точностью.

Медицинская промышленность

- Хирургические инструменты: EDM создает сложные элементы и небольшие отверстия в хирургических инструментах с высокой точностью.

- Медицинские имплантаты: Используется для обработки твердых металлов, таких как титан, для изготовления ортопедических имплантатов (например, протезов тазобедренных и коленных суставов).

- Стоматологические инструменты: Производит коронки, мосты и абатменты с превосходным качеством обработка поверхности.

- Особенности комплекса: Идеально подходит для обработки деталей, требующих жестких допусков и превосходного качества поверхности.

Аэрокосмическая промышленность

- Лопасти турбины: EDM обрабатывает охлаждающие отверстия в лопатках турбин, изготовленных из сверхпрочных сплавов, обеспечивая надежность при высоких температурах.

- Компоненты двигателя: Производит точные детали реактивных двигателей, такие как топливные форсунки и диски компрессора.

- Структурные части: Создает опоры, рамы и усилители, требующие высокой точности для обеспечения безопасности самолетов.

- Системы авионики: Производит корпуса, разъемы и узлы, необходимые для электронных систем.

Какие ключевые факторы следует учитывать при использовании проволочной электроэрозионной обработки?

При использовании электроэрозионной обработки проволокой существует несколько критических факторов, которые могут повлиять на эффективность и точность процесса. Правильное внимание к этим элементам обеспечивает оптимальные результаты и продлевает срок службы вашего оборудования. Вот некоторые ключевые соображения.

Выбор провода

- Материал: Латунь обычно используется благодаря своей экономичности и электропроводности, а проволока с покрытием (например, оцинкованная или расслоенная) обеспечивает более высокую скорость резки и лучшую чистоту поверхности.

- Диаметр: Более тонкие проволоки обеспечивают более высокую точность, но склонны к поломкам, что требует более низкой скорости резки. Обычные диаметры варьируются от 0,0008″ до 0,012″.

- Предел прочности: Высокопрочная проволока не ломается под нагрузкой, обеспечивая более быстрый и агрессивный рез.

Настройки питания

- Длительность импульса и ток: Регулировка этих параметров влияет на скорость резки, качество поверхности и износ проволоки. Более высокий ток увеличивает скорость, но может снизить точность.

- Цикл работы: Баланс времени включения и выключения обеспечивает стабильное искрообразование, предотвращая перегрев или обрыв проволоки.

- Напряжение: Правильные настройки напряжения повышают эффективность резки и стабильность искрового промежутка.

Позиционирование материала

- Стабильность: Надежная фиксация заготовки предотвращает ее перемещение во время обработки, обеспечивая точность реза.

- Промывка: Правильное выравнивание с потоком диэлектрической жидкости эффективно удаляет мусор, уменьшая износ проволоки и поддерживая точность.

- Учет толщины: Более толстые материалы требуют более низкой скорости резки и тщательной настройки параметров для сохранения точности.

Заключение

Проволочная электроэрозионная резка - это высокоэффективный процесс для получения точных разрезов в твердых, проводящих материалах. Он позволяет создавать сложные формы и жесткие допуски без механического давления. Такие ключевые факторы, как выбор проволоки, настройки мощности и позиционирование материала, играют важную роль в обеспечении успеха операции.

Интересует, как электроэрозионная обработка проволокой может улучшить ваш производственный процесс? Связаться с нами Сегодня, чтобы обсудить потребности вашего проекта и получить квалифицированную консультацию с учетом ваших требований!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.