Литье цинка под давлением - популярный производственный процесс. Он предполагает заливку расплавленного цинка в форму под высоким давлением. Этот метод известен своей точностью и эффективностью. Многие отрасли промышленности используют его для создания сложных деталей с жесткими допусками. Этот процесс экономически эффективен и позволяет получать долговечные детали.

Вам интересно узнать, как работает литье под давлением цинка и в чем его преимущества? Давайте рассмотрим этот процесс и его преимущества более подробно.

Что такое цинковое литье под давлением?

Литье цинка под давлением - это процесс, при котором расплавленный цинк впрыскивается в стальную форму под высоким давлением. Форма, также называемая штампом, придает цинку форму желаемой детали. Когда цинк остывает и затвердевает, форма открывается, и деталь извлекается.

Цинк играет важную роль в литье под давлением. Он имеет низкую температуру плавления, что облегчает работу с ним. Это снижает потребление энергии во время процесса. Цинк также обладает отличной текучестью, что позволяет ему заполнять сложные детали формы.

Основные характеристики цинковых сплавов

Цинковые сплавы специально разработаны для литья под давлением. Они обеспечивают баланс прочности, твердости и коррозионной стойкости. Вот некоторые ключевые характеристики:

- Текучесть: Цинковые сплавы легко вливаются в формы, передавая мелкие детали.

- Сила: Они обеспечивают хорошие механические свойства, делая детали долговечными.

- Устойчивость размеров: Цинковые детали сохраняют свою форму и размер с течением времени.

- Чистота поверхности: Цинковые сплавы создают гладкие поверхности, что часто снижает необходимость в дополнительной отделке.

Цинковые сплавы, используемые в литье под давлением

Правильный выбор сплава влияет на производительность и стоимость детали. Каждый цинковый сплав обладает определенными свойствами, подходящими для различных областей применения.

Сплавы замак: Состав и применение

Сплавы Zamak составляют большую часть продукции цинкового литья под давлением. Они содержат цинк с небольшим количеством алюминия, магния и меди. Наиболее распространенные типы включают:

- Zamak 3: Стандартный сплав (96% цинка, 4% алюминия, плюс микроэлементы). Он предлагает хороший баланс прочности, текучести и стоимости.

- Zamak 2: Повышенное содержание меди увеличивает прочность, но стоит дороже.

- Zamak 5: аналогичен Zamak 3, но содержит немного больше меди для большей прочности.

- Zamak 7: версия с низким содержанием магния, устойчивая к межкристаллитной коррозии.

Эти сплавы обычно используются в автомобильных деталях, скобяных изделиях и потребительских товарах.

Сплавы ZA: Свойства и применение

Сплавы ZA (Zinc-Aluminum) содержат больше алюминия, чем сплавы Zamak. Это придает им лучшие механические свойства:

- ZA-8: содержание алюминия 8%. Прочнее, чем сплавы Zamak, с хорошими литейными свойствами.

- ZA-12: алюминий 12%. Повышенная прочность и износостойкость.

- ZA-27: алюминий 27%. Самый прочный цинковый сплав, по своим свойствам конкурирующий с бронзой и чугуном.

Сплавы ZA хорошо подходят для зубчатых колес, подшипников и компонентов, подвергающихся высоким нагрузкам, где прочность имеет большее значение, чем стоимость.

Сравнение материалов для литья

Цинковые сплавы конкурируют с другими материалами для литья под давлением, такими как алюминий, магний и латунь. Вот как они сравниваются:

| Недвижимость | Цинк | Алюминий | Магний | Латунь |

|---|---|---|---|---|

| Плотность | 6,6 г/см³ | 2,7 г/см³ | 1,8 г/см³ | 8,5 г/см³ |

| Температура плавления | 380-390°C | 660°C | 650°C | 900-940°C |

| Предел прочности | 28-41 кси | 33-45 кси | 22-32 кси | 35-55 кси |

| Относительный срок службы инструмента | Отличный | Хороший | Хороший | Справедливый |

| Заполняемость фильеры | Отличный | Хороший | Отличный | Справедливый |

| Относительная стоимость | Умеренный | Умеренный | Высокий | Очень высокий |

| Чистота поверхности | Отличный | Хороший | Хороший | Хороший |

Как работает цинковое литье под давлением?

Процесс литья под давлением цинка происходит в определенной последовательности. Каждый этап должен быть выполнен правильно, чтобы получились качественные детали.

Шаг 1: Подготовка формы

Цикл литья под давлением начинается с подготовки формы. Рабочие распыляют на форму смазку. Это помогает при извлечении деталей и продлевает срок службы формы. Затем форма закрывается и фиксируется с большим усилием, чтобы оставаться закрытой во время впрыска.

Шаг 2: Инъекция

Цинковый сплав нагревается в печи до температуры около 800°F (430°C). Расплавленный металл поступает в систему впрыска. Плунжер подает жидкий цинк в форму под высоким давлением, обычно 3 000-10 000 фунтов на квадратный дюйм. Металл заполняет все участки полости за миллисекунды.

Шаг 3: Охлаждение и затвердевание

Расплавленный цинк начинает остывать, как только он соприкасается со стенками формы. Благодаря разнице температур металл быстро застывает. Для небольших деталей охлаждение занимает всего несколько секунд. В это время форма остается закрытой, чтобы поддерживать давление на металл.

Шаг 4: Выброс

После охлаждения машина открывает пресс-форму. Выталкивающие штифты выталкивают твердую деталь из полости. Деталь может быть еще теплой, но уже достаточно затвердела, чтобы держать свою форму. Система выталкивания должна работать плавно, чтобы не повредить деталь.

Шаг 5: Отделка

Последний этап - финишная обработка. Деталь может иметь незначительные дефекты, такие как избыток материала (вспышка) или неровные края. Они удаляются с помощью обрезки, шлифование, или обработка.

Виды технологий литья под давлением из цинка

Два основных метода литья под давлением цинка различаются тем, как металл попадает в форму. Каждый из них имеет свои преимущества для различных проектов.

Горячее камерное литье под давлением

При горячем камерном литье плавильный котел находится внутри машины. Процесс происходит следующим образом:

- Цинк плавится в печи, встроенной в машину

- Гидравлический поршень толкает вниз камеру, соединенную с металлической ванной.

- Это заставляет расплавленный металл подниматься через гусак и сопло в форму

- После охлаждения поршень отходит назад, позволяя большему количеству металла заполнить камеру

Литье в горячей камере обеспечивает быстрое время цикла и меньшее окисление металла. Низкая температура плавления цинка делает его идеальным для этого метода. Для большинства деталей из цинка используется горячее камерное литье.

Холодное камерное литье под давлением

При литье под давлением в холодной камере плавильный тигель находится отдельно от машины. Процесс работает по-другому:

- Цинк плавится в отдельной печи

- Рабочие заливают или закачивают расплавленный металл в камеру впрыска

- Гидравлический поршень выталкивает металл сбоку в форму

- После охлаждения машина выталкивает деталь, и процесс повторяется.

При литье в холодной камере металл больше подвергается воздействию воздуха, но лучше переносит высокие температуры. Этот метод чаще всего используется для алюминия, но подходит и для цинковых сплавов с более высокой температурой плавления, например ZA-27.

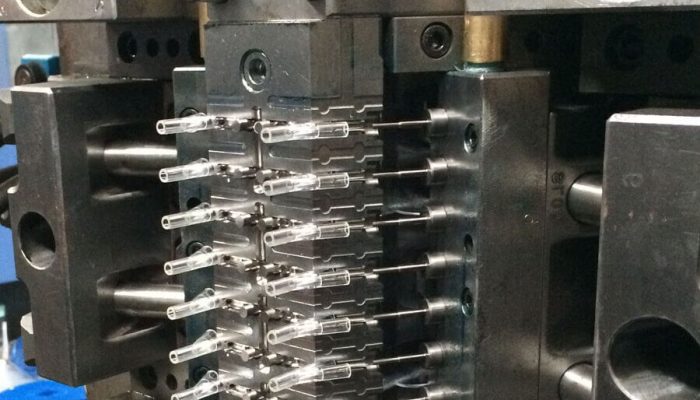

Инструментальная оснастка и проектирование пресс-форм для литья под давлением цинка

Инструментарий и конструкция пресс-формы имеют решающее значение для успеха литья под давлением цинка. Хорошо спроектированная форма обеспечивает высокое качество деталей и эффективность производства. Давайте рассмотрим ключевые аспекты проектирования пресс-форм и их влияние на процесс.

Как разрабатываются пресс-формы для литья под давлением цинка

Проектирование пресс-формы начинается с понимания требований к детали. Инженеры создают 3D-модель детали и проектируют пресс-форму на ее основе. Пресс-форма состоит из двух половин: неподвижной (крышка пресс-формы) и подвижной (выталкивающая пресс-форма).

При проектировании пресс-формы необходимо учитывать следующие ключевые моменты:

- Геометрия деталей: Пресс-форма должна точно повторять форму детали, включая мелкие детали.

- Углы наклона: К стенкам детали добавляются небольшие углы для облегчения выталкивания.

- Система контроля: Каналы предназначены для подачи расплавленного цинка в полость формы.

- Система охлаждения: Каналы добавляются для контроля скорости охлаждения и предотвращения дефектов.

Затем пресс-форма обрабатывается из закаленной стали. Точность очень важна, чтобы пресс-форма производила стабильные и высококачественные детали.

Выбор материала для пресс-форм для литья под давлением

Материал, используемый для изготовления форм, должен выдерживать высокие температуры и давление. Закаленная сталь - наиболее распространенный выбор для форм для литья под давлением цинка.

Почему именно закаленная сталь?

- Долговечность: Он может выдерживать многократные нагрузки при впрыске под высоким давлением.

- Термостойкость: Сохраняет свою форму при высоких температурах.

- Точность: Позволяет выполнять жесткие допуски и мелкие детали.

Другие материалы, например бериллиевая медь, иногда используются для изготовления отдельных компонентов пресс-формы. Эти материалы обладают лучшей теплопроводностью, что помогает охлаждать критические области пресс-формы.

Преимущества цинкового литья под давлением

Литье под давлением с использованием цинка имеет много преимуществ перед другими методы обработки металлов давлением. Эти преимущества делают его отличным выбором для многих областей применения.

Преимущества стоимости

Низкая температура плавления цинка позволяет экономить энергию при производстве. Литье под давлением из цинка требует меньшего обслуживания форм по сравнению с литьем из алюминия или магния. Детали часто нуждаются в минимальной отделке, что сокращает трудозатраты.

Гибкость конструкции

Литье под давлением с использованием цинка позволяет получать сложные формы с тонкими стенками толщиной до 0,03 дюйма (0,8 мм). Детали могут включать такие детали, как текст, логотипы и резьба, непосредственно из формы. Несколько деталей могут быть объединены в одну отливку, что уменьшает сборка время.

Эффективность производства

Циклы литья под давлением с использованием цинка выполняются быстро - обычно 15-60 секунд на деталь. Формы из цинка служат дольше, чем из других металлов. Процесс отличается высокой повторяемостью, с минимальными отклонениями от детали к детали.

Чистота поверхности и качество

Отливки из цинка имеют гладкую поверхность прямо из формы. На них можно легко наносить покрытие, окрашенныйили обработаны для улучшения внешнего вида или защиты. Литые детали имеют хорошую точность размеров с допусками до ±0,001 дюйма (0,025 мм).

Ограничения цинкового литья под давлением

Несмотря на многочисленные преимущества, литье под давлением цинка имеет и некоторые недостатки. Понимание этих недостатков поможет определить, подходит ли оно для вашего проекта.

Материальные ограничения

Цинк тяжелее алюминия или магния, что может быть проблемой для приложений, чувствительных к весу. Цинк обладает меньшей прочностью и жаростойкостью, чем некоторые другие металлы. Максимальная рабочая температура для цинковых деталей обычно составляет около 230°F (110°C).

Ограничения по размеру и толщине стенок

Существуют практические ограничения по размеру - большинство цинковых отливок под давлением не превышают 10 фунтов (4,5 кг). Минимальная толщина стенок составляет около 0,03 дюйма (0,8 мм). У деталей большой толщины могут возникнуть проблемы с подачей материала и охлаждением.

Общие области применения литых под давлением цинковых деталей

Цинковые отливки под давлением используются во многих изделиях в различных отраслях промышленности. Благодаря своей универсальности они подходят для бесчисленных применений.

Автомобильные компоненты

К литым деталям из цинка в автомобилях относятся дверные ручки, корпуса замков и кронштейны зеркал. В деталях двигателя, таких как корпуса карбюраторов и компоненты топливной системы, часто используется цинк. Компоненты внутренней отделки выигрывают от веса цинка и качества отделки.

Электроника и аппаратное обеспечение

В корпусах электроники и радиаторах цинк используется для защиты от электромагнитных помех. В фурнитуре, например, в петлях, кронштейны, и крепежные детали типичные области применения цинка. В бытовых электронных компонентах, таких как разъемы и рамки, часто используется цинковое литье.

Потребительские товары

В компонентах кухонных приборов часто используются детали, отлитые под давлением из цинка. В компонентах инструментов, таких как рукоятки, пусковые механизмы и корпуса шестеренок, используется цинк. Приспособления для ванных комнат и фурнитура часто содержат цинковое литье.

Заключение

Литье под давлением с использованием цинка - это надежный производственный процесс для создания сложных, точных металлических деталей с превосходной отделкой поверхности. Низкая температура плавления делает его энергоэффективным, а свойства материала обеспечивают хорошую прочность и воспроизведение деталей.

Готовы узнать, подходит ли литье цинка под давлением для вашего следующего проекта? Свяжитесь с нашей командой инженеров сегодня, чтобы получить бесплатную консультацию и смету.

Часто задаваемые вопросы

Является ли цинковое литье прочным?

Да, детали, отлитые под давлением из цинка, очень прочны. Цинковые сплавы, такие как Zamak и ZA, обладают хорошими механическими свойствами. Они обеспечивают баланс прочности, твердости и долговечности.

Ржавеет ли литой цинк?

Цинковые литые детали очень устойчивы к ржавчине. При контакте с воздухом цинк естественным образом образует защитный слой оксида цинка. Этот слой предотвращает дальнейшую коррозию.

Можно ли сваривать литой цинк?

Да, но это непросто. Цинковое литье имеет низкую температуру плавления, что делает его склонным к деформации или растрескиванию под воздействием высокой температуры. Традиционные методы сварки обычно не подходят. Однако специализированные материалы, такие как Super Alloy 1, могут быть использованы для эффективного соединения литых под давлением цинковых деталей.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.