В каждом проекте есть свои точки напряжения. Жесткие сроки. Прочные материалы. Сложные формы деталей. Когда дело доходит до изготовления металла, формовка - это то место, где эти проблемы проявляются быстро. Если формовка выполнена неправильно, конечный продукт не будет работать. Хорошие новости? Формовка листового металла дает вам множество способов придать металлу точную и быструю форму, если только вы выберете правильный метод.

В этой статье мы рассмотрим основные методы, инструменты и способы применения листового металла. Продолжайте читать, чтобы узнать, какой вариант лучше всего подходит для вашего следующего проекта.

Что такое формовка листового металла?

Формовка листового металла - это способ придания формы металлу без удаления материала. При этом используются машины для приложения силы к металлическому листу. Под действием этой силы металл изгибается, растягивается или приобретает нужную форму.

Металл остается цельным. Он не скалывается и не ломается. Вместо этого он течет и растягивается под давлением. К распространенным методам формовки относятся гибка, штамповка, глубокая вытяжка и валковая формовка. Каждый метод подходит для деталей различных размеров, форм и производственных потребностей.

Штампованные металлические детали встречаются повсюду - в автомобилях, бытовой технике, электронике и медицинских приборах. Формовка - это ключ к созданию прочных, легких и доступных по цене изделий.

Основные принципы формовки листового металла

Формовка работает потому, что металл меняет форму под действием силы. Чтобы добиться наилучших результатов, важно знать, как ведет себя металл и что влияет на его способность к формованию.

Поведение материалов под нагрузкой

Когда металл находится под давлением, он реагирует двумя основными способами. Сначала он сопротивляется силе. Затем, если сила достаточно велика, он начинает менять форму.

Эта реакция зависит от типа металла, его толщины и способа обработки. Более мягкие металлы легче гнутся. Более твердые требуют большего усилия.

То, насколько сильно металл может изгибаться или растягиваться до образования трещин, называется пластичностью. Чем выше пластичность, тем легче он поддается формовке.

Упругая и пластическая деформация

Упругая деформация - это когда металл сгибается, но после прекращения действия силы возвращается в исходную форму. Это происходит при низких уровнях напряжения.

Пластическая деформация - это когда металл остается в новой форме после снятия усилия. Это является целью большинства процессов формовки.

Чтобы сформировать детали, сила должна вытолкнуть металл за пределы его упругости и привести к пластической деформации. Это необратимое изменение и придает металлу новую форму.

Факторы, влияющие на формуемость

На то, насколько хорошо металл поддается формовке, влияет множество факторов. К ним относятся:

- Тип материала (алюминий, сталь, медь)

- Толщина листа

- Направление зерен в металле

- Температура во время формовки

- Состояние поверхности (гладкая или шероховатая)

Более высокие температуры и более гладкие поверхности часто улучшают формуемость. Некоторые металлы также лучше формуются, если зерна идут в том же направлении, что и изгиб.

Методы формовки листового металла

Формовка листового металла включает в себя различные методы, используемые для преобразования плоских металлических листов в полезные детали. Каждый метод имеет конкретное применение в зависимости от формы, толщины и прочности конечного продукта.

Гибка

Среди всех процессов формовки листового металла, изгиб является одним из самых распространенных. Она предполагает деформацию металла по прямой линии без образования трещин или разрезания. Эта техника используется для создания углов, кривых и сгибов. Для выполнения гибки обычно используется листогибочный пресс или фальцепрокатный станок.

Во многих отраслях промышленности, включая автомобильную, строительную и электронную, гибка используется для изготовления рам, кронштейнов и корпусов. Она помогает создавать жесткие конструкции из плоских листов, сохраняя при этом прочность и функциональность деталей.

Толщина материала играет ключевую роль в процессе гибки. Более толстые металлы требуют большего усилия и более мощных инструментов. Радиус изгиба также должен соответствовать типу и толщине материала. Это поможет предотвратить образование трещин, складок или деформаций при формовке.

Штамповка и перфорация

Штамповка и пробивание это быстрые, повторяющиеся методы резки или придания формы листовому металлу. Эти процессы подразумевают вдавливание инструмента (пуансона) в металл с помощью штампа под ним. Штамповка удаляет части листа, образуя отверстия или фигуры. Штамповка может также изгибать или тиснить металл.

Эти методы широко используются в массовом производстве таких деталей, как крышки, панели и электронные корпуса. Автомобильная промышленность и производство бытовой техники используют их для высокоскоростного изготовления.

Конструкция инструмента, скорость пресса и тип металла влияют на результат. Прогрессивные штампы позволяют выполнять несколько операций за один цикл, что экономит время и повышает однородность деталей.

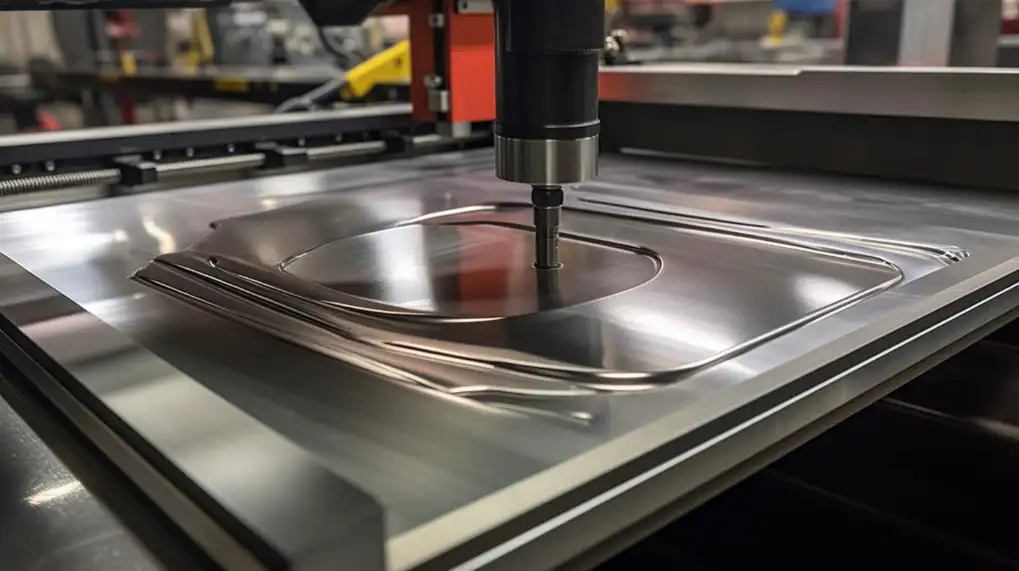

Глубокий рисунок

Глубокий рисунок Растягивает металлический лист, придавая ему полую или глубокую форму без раскалывания. Пуансон вдавливает лист в полость штампа, формируя такие изделия, как банки, кухонные раковины и корпуса аккумуляторов. Этот метод позволяет получать бесшовные и прочные формы с тонкими стенками.

Он широко используется в пищевой, медицинской и автомобильной промышленности. Держатели заготовок используются для поддержания металла в плоском состоянии во время волочения, что помогает избежать образования складок. Для уменьшения трения часто добавляют смазку.

Этот процесс лучше всего работает с вязкими материалами. Правильная конструкция штампа и контролируемое давление являются ключевыми факторами для предотвращения разрывов или истончения.

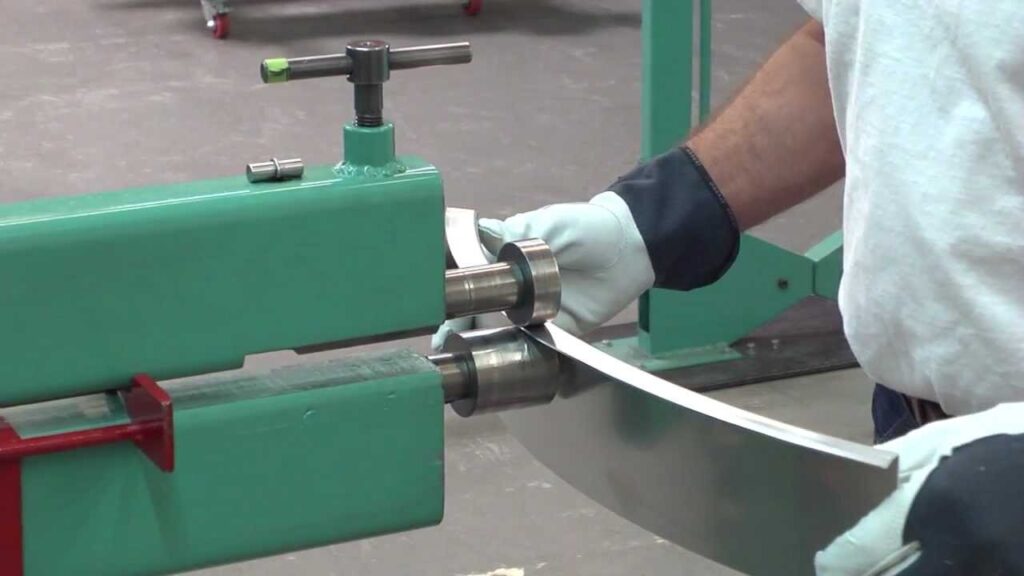

Формование рулонов

Рулонная формовка Формирует длинные полосы металла, пропуская их через ряд роликов. Каждый ролик изгибает лист еще немного, пока не будет достигнута окончательная форма. Этот метод идеально подходит для создания деталей с одинаковым профилем по всей длине.

Он широко используется для изготовления металлической кровли, перил, оконных рам и структурных опор. Он обеспечивает высокую скорость производства и минимальные отходы материала.

Рулонная штамповка лучше всего работает с тонкими металлическими листами. Установка занимает много времени, но при больших объемах производства работает эффективно.

Растяжка

Формы растяжки Изогнутые поверхности путем протягивания металлического листа через форму. Лист зажимается по краям и растягивается при приложении усилия. Это позволяет создавать большие и гладкие формы с минимальным количеством инструментов.

Он используется в аэрокосмической и автомобильной промышленности, где прочность и гладкость отделки имеют решающее значение. Процесс помогает добиться плотного прилегания и снижает необходимость в сварке или крепеже.

Только вязкие металлы можно растягивать без образования трещин. Чтобы избежать истончения и разрыва, необходимо правильно подобрать натяжение и конструкцию инструмента.

Гидроформинг

При гидроформовке металл формуется с помощью давления жидкости, а не массивных пуансонов. Металлический лист помещается в штамп, и жидкость под высоким давлением придает ему нужную форму. Это позволяет создавать сложные и легкие детали с равномерной толщиной.

Он широко используется в велосипедных рамах, автомобильных деталях и кухонной утвари. Этот процесс сокращает количество необходимых соединений или сварных швов.

Гидроформовка обеспечивает большую свободу дизайна и лучшую обработку поверхности. Лучше всего она работает с мягкими и пластичными металлами, такими как алюминий, медь и нержавеющая сталь.

Спиннинг

Вращение формирует круглые, симметричные формы путем вращения металлического диска на токарном станке. Ролик давит на диск, придавая ему форму. Таким образом создаются конусы, купола и цилиндры.

Вращение используется в производстве осветительных приборов, посуды и аэрокосмической техники. Оно может выполняться вручную для прототипов или с помощью ЧПУ для массового производства.

Этот процесс хорошо подходит для тонких листов и позволяет получить гладкую поверхность. Необходимо контролировать давление и скорость вращения инструмента, чтобы избежать разрывов или истончения.

Экструзия

Экструзия Проталкивание металла через фильеру для формирования длинных, однородных поперечных сечений. Хотя это чаще всего происходит с прутками и стержнями, некоторые листовые формы также могут быть экструдированы в зависимости от профиля.

Она используется в таких областях, как теплоотводы, корпуса светодиодов и структурные опоры. Экструзия позволяет получить чистую поверхность и точную форму.

Этот процесс лучше всего работает с более мягкими металлами, такими как алюминий. Правильное охлаждение и конструкция штампа помогают поддерживать стабильное качество.

Вьющийся

Скручивание сворачивает край листа в петлю или рулон. Это сглаживает острые края и придает детали дополнительную прочность. Его часто используют при изготовлении крышек, дверных кромок и декоративной отделки.

Этот процесс помогает повысить безопасность и придает детали законченный вид. Для формирования закругленного края используются ролики или специальные штампы.

Скручивание требует точного контроля, чтобы избежать раскалывания металла. Материал должен быть достаточно пластичным, чтобы прокатываться без трещин.

Инструменты и оборудование для формовки

Формообразование зависит от наличия правильных инструментов. Каждый элемент оборудования играет ключевую роль в точном и эффективном формовании деталей.

Листогибочные и формовочные прессы

Листогибочные прессы сгибают металлические листы с помощью пуансона и матрицы. Они бывают ручными, гидравлическими и с ЧПУ.

Гидравлические модели обеспечивают лучший контроль. Листогибочные прессы с ЧПУ обеспечивают более высокую точность и быструю настройку. Формовочные прессы - это более крупные машины, которые штампуют, пробивают или вытягивают металл. Они используют большое усилие для придания деталям формы за один ход или несколько шагов.

Штампы, пуансоны и инструментальные материалы

Штампы и пуансоны задают форму металла. Пуансон оказывает давление. Штамп поддерживает лист и контролирует конечную форму.

Инструмент должен быть прочным и износостойким. К распространенным материалам относятся инструментальная сталь, твердый сплав и закаленные сплавы.

Выбор инструмента влияет на точность, повторяемость и стоимость. Хорошо продуманная оснастка также снижает количество брака и время наладки.

Станки с ЧПУ и интеграция автоматизации

Технология ЧПУ управляет станками с помощью цифровых команд. При формовке системы ЧПУ с точностью задают углы, усилие и положение. Листогибочные прессы с ЧПУ могут хранить программы для различных работ, что ускоряет переналадку.

Автоматизация добавляет роботов, питатели и датчики. Это уменьшает количество человеческих ошибок, увеличивает скорость и поддерживает круглосуточное производство.

Существенные соображения

Выбор правильного металла имеет огромное значение. Каждый материал ведет себя по-разному во время формовки. Давайте рассмотрим наиболее распространенные варианты и их свойства.

Распространенные металлы, используемые при формовке

Нержавеющая сталь

Нержавеющая сталь противостоит коррозии и служит долго. Она труднее поддается формовке, чем обычная сталь, но хорошо подходит для изготовления медицинского оборудования и кухонных приборов. Используйте ее, когда вам нужна прочность и защита от ржавчины.

Углеродистая сталь

Углеродистая сталь прочна и дешева. Она легко гнется и формуется, что делает ее идеальным материалом для деталей автомобилей и строительства. Чем больше в ней углерода, тем она прочнее, но менее пластична.

Оцинкованная сталь

Это углеродистая сталь, покрытая цинком. Покрытие предотвращает появление ржавчины, сохраняя прочность стали. Используйте ее для наружных изделий, таких как кровля или электрические коробки.

Алюминиевые сплавы

Алюминий легкий и легко поддается формовке. Различные сплавы обладают различной прочностью. В деталях самолетов и банках для напитков часто используется алюминий, потому что он не ржавеет и имеет небольшой вес.

Медь и латунь

Эти металлы хорошо проводят электричество и тепло. Они мягкие и легко превращаются в трубы или электрические детали. Латунь жестче меди, но все же поддается обработке.

Титан

Титан очень прочен, но трудно поддается формовке. Он легкий и не подвержен коррозии, поэтому используется в аэрокосмической промышленности и медицинских имплантатах. Ожидайте более высокую стоимость и необходимость в специальной оснастке.

Свойства материалов, влияющие на формовку

Пластичность и ковкость

Пластичность означает, насколько сильно металл может растягиваться. Пластичность - это то, насколько хорошо он сплющивается без образования трещин. Медь очень пластична, а титан - менее. Более ковкие металлы лучше формируют сложные формы.

Предел текучести и упрочнение

Предел текучести - это когда металл начинает постоянно изгибаться. Некоторые металлы становятся тверже по мере их обработки (закалка). Алюминий закаляется быстро, а мягкая сталь - медленно.

Стандарты толщины и калибровки

Более толстый металл прочнее, но его труднее формировать. Число калибра становится меньше по мере увеличения толщины металла. Например:

- 18 калибр = толщина около 1,2 мм

- 22 калибр = толщина около 0,8 мм

- 24 калибр = толщина около 0,6 мм

Тонкие листы (24+) легко гнутся, но на них остаются вмятины. Для толстых листов (менее 18 калибров) требуются мощные машины. Перед выбором толщины всегда проверяйте пределы возможностей вашего формовочного оборудования.

Важные параметры при формовке листового металла

Точная формовка металла зависит от нескольких ключевых параметров. Эти параметры помогают обеспечить соответствие конечной детали проекту и ее хорошее функционирование в условиях применения.

К-фактор

Точная формовка металла зависит от нескольких ключевых параметров. Эти параметры помогают обеспечить соответствие конечной детали проекту и ее хорошее функционирование в условиях применения.

- Типичный диапазон: 0,3 - 0,5

- Более мягкие металлы = более низкий коэффициент K

- Более твердые металлы = более высокий K-фактор

- Используйте его для расчета размеров плоской детали перед гибкой. Неправильный коэффициент K означает, что ваша деталь будет слишком длинной или слишком короткой.

Радиус изгиба (R)

Радиус изгиба - это расстояние от центра изгиба до внутренней поверхности. Малый радиус дает резкий изгиб, а большой - плавную кривую.

- Минимальный радиус зависит от материала и толщины

- Слишком маленький = трещины на внешней стороне изгиба

- Правило: R должно быть не меньше толщины листа

- Для нержавеющей стали используйте толщину в 2-3 раза больше. Алюминий может выдерживать более узкие радиусы.

Выделение изгиба и выделение изгиба

Вычет за изгиб и припуск на изгиб используются для расчета плоской длины до гибки. Они учитывают, как металл растягивается или сжимается во время гибки.

- Припуск на изгиб = длина нейтральной оси в зоне изгиба

- Вычет на изгиб = сумма, которую нужно вычесть из общей длины

- Рассчитайте с помощью:

- Допуск на изгиб = Угол × (π/180) × (Радиус + К-фактор × Толщина)

Отпрянуть

Отпрянуть происходит, когда металл немного возвращается к своей первоначальной форме после сгибания. Это происходит благодаря упругому восстановлению материала.

- Угол откоса = разница между углами изгиба и конечного сечения

- Более твердые материалы пружинят сильнее

- Типичная компенсация: 2-5° перегиба

- При выполнении точных работ сначала проведите испытания на обрезках материала, чтобы определить точную величину отката.

Конструктивные соображения для штампованных деталей

Правильное проектирование деталей помогает избежать производственных проблем. Это также снижает затраты и повышает качество деталей. Эти правила проектирования основаны на том, как ведет себя металл при формовке.

Проектирование для производства

Детали должны легко формироваться с помощью стандартных инструментов и процессов. Сложные формы или тугие изгибы могут потребовать специальной оснастки или замедлить производство. Простота конструкции помогает сэкономить время и деньги.

Избегайте элементов, которые трудно согнуть или достать с помощью инструментов. Сохраняйте постоянство форм и обеспечивайте простоту выравнивания и перемещения. С самого начала проектируйте с учетом особенностей производства.

По возможности используйте стандартные толщины материалов и радиусы. Это снижает стоимость и помогает в поиске поставщиков. Избегайте глубоких выемок или узких углов, которые могут привести к разрыву или растрескиванию.

Минимальные радиусы и допуски на изгиб

Всегда используйте радиус изгиба, соответствующий или превышающий толщину материала. Резкие изгибы могут расколоть деталь или вызвать дополнительную нагрузку. Более толстые материалы требуют большего радиуса.

Минимальный внутренний радиус должен быть не меньше толщины листа. Это поможет сохранить прочность материала и избежать дефектов.

При создании плоских деталей используйте правильные значения припусков на изгиб. Это гарантирует точность готового размера после формовки. При расчете припусков учитывайте тип материала и K-фактор.

Размещение отверстий и борьба с искажениями

Не располагайте отверстия или вырезы слишком близко к сгибам. Изгиб вблизи отверстия может привести к растяжению или деформации. Как правило, отверстия должны находиться на расстоянии не менее 1,5 толщины материала от линии сгиба.

Отверстия могут изменить форму после сгибания. Планируйте все положение с учетом этого. При необходимости пробивайте отверстия после сгибания для большей точности.

Такие элементы, как выемки, прорези или углы, должны быть гладкими. Острые края могут стать причиной возникновения точек напряжения и привести к растрескиванию. Скругленные края и плавные изгибы помогают распределить усилие более равномерно.

Области применения формованного листового металла

Штампованный листовой металл используется во многих отраслях промышленности. Из него получаются прочные, легкие детали, которые легко производить в больших количествах.

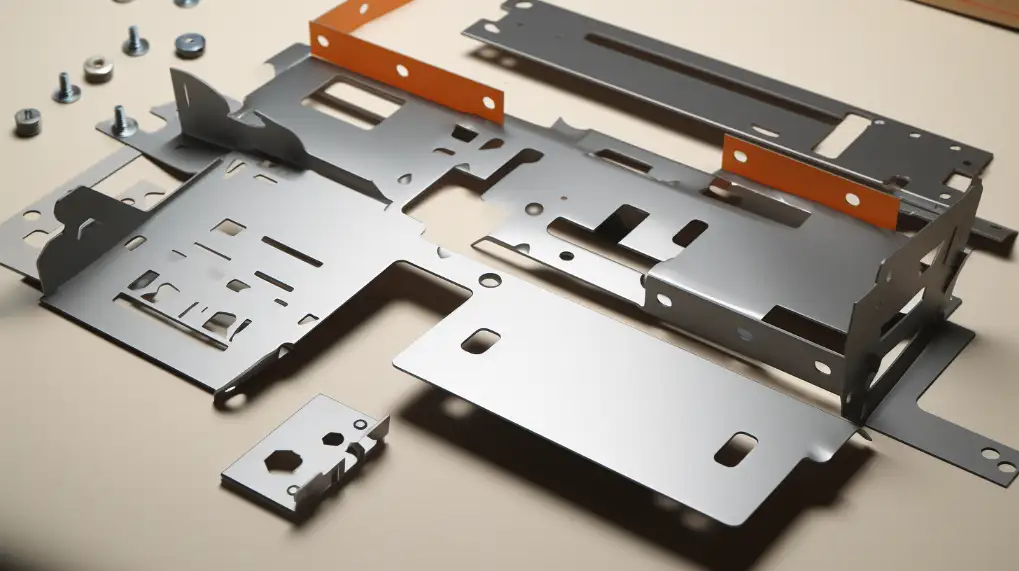

Корпуса, кронштейны и панели

Формовка идеально подходит для изготовления электрические коробки, монтажные кронштейны, и панели управления. Этим деталям необходимы точные изгибы, чистые края и хорошая прочность. Они широко распространены в бытовой электронике, телекоммуникационных системах и промышленном оборудовании.

Автомобильные кузовные детали

В автомобилях используется множество металлических деталей - двери, крылья, капоты и панели пола. Штамповка и глубокая вытяжка создают гладкие, изогнутые формы, отвечающие требованиям безопасности и стиля. Штамповка также позволяет быстро производить большие объемы продукции с неизменным качеством.

Аэрокосмическая обшивка и электронные корпуса

В аэрокосмической отрасли для изготовления панелей, воздуховодов и кронштейнов используется формованный алюминий и титан. Этот процесс позволяет сделать детали легкими, но прочными. Он также позволяет создавать сложные формы без швов. Электронные изделия используют небольшие металлические корпуса для защиты и контроля тепла.

Заключение

Листовая штамповка превращает плоский металл в полезные детали с помощью силы и точных инструментов. К распространенным методам относятся гибка, штамповка, глубокая вытяжка и валковая штамповка. Выбор зависит от формы, объема и материала детали.

Нужна помощь в изготовлении листового металла на заказ? Обратитесь к нашим специалистам, чтобы Получить цену или техническую поддержку для вашего следующего проекта по обработке листового металла.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.