Многие мелкие детали требуют жестких допусков и быстрого производства. Традиционные штамповочные установки могут замедлить производство или увеличить затраты. Четырехсторонняя штамповка металла меняет ситуацию. Она позволяет быстро формировать сложные детали с использованием меньшего количества инструментов и настроек. Этот метод обеспечивает скорость, постоянство и гибкость конструкции.

Многие производители используют четырехслайдеры, чтобы снизить стоимость единицы продукции и получить стабильную производительность. Продолжайте читать, чтобы узнать, как она работает и в чем ее преимущества.

Что такое четырехсторонняя штамповка металла?

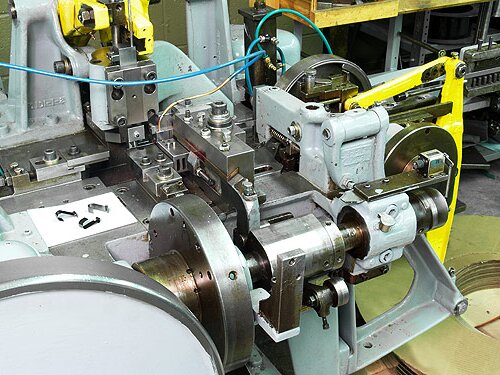

Штамповка металла с четырьмя направляющими - это метод формовки, при котором для придания формы металлу используются четыре подвижные направляющие. Эти ползуны располагаются вокруг центральной точки и движутся с четырех сторон. Каждый из них держит инструмент, который сгибает или разрезает металлическую полосу. Иногда для придания дополнительной формы добавляется вертикальная прижимная головка.

Машина имеет четыре рычага, расположенных крестообразно. Эти рычаги перемещаются внутрь и наружу с помощью системы кулачков. Каждая рука несет инструмент, например, пуансон или гибочный станок.

По мере того как металлическая полоса движется к центру, инструменты наносят по ней один удар за другим. Каждое скольжение завершает одну часть работы по формовке. Такой пошаговый подход позволяет станку создавать сложные формы за один беспрерывный цикл. Распределительный вал контролирует время каждого движения. Такая настройка обеспечивает быстрый, точный и менее зависимый от ручного труда процесс.

Пошаговый процесс штамповки Fourslide

Штамповка в четырехстороннем режиме проходит непрерывную последовательность от необработанной полосы до готовой детали. Каждый этап основывается на предыдущем и позволяет создавать сложные формы с высокой повторяемостью.

Заготовка и кормление

Процесс начинается с рулона плоских металлических полос. Материал разматывается и выпрямляется. Затем он подается в горизонтальном положении в четырехслайсовую машину.

Подача осуществляется автоматически и контролируется роликами. Скорость подачи устанавливается в зависимости от размера детали и времени цикла. Это обеспечивает плавное перемещение и последовательное позиционирование материала перед началом процесса формования.

Этапы формовки, гибки и резки

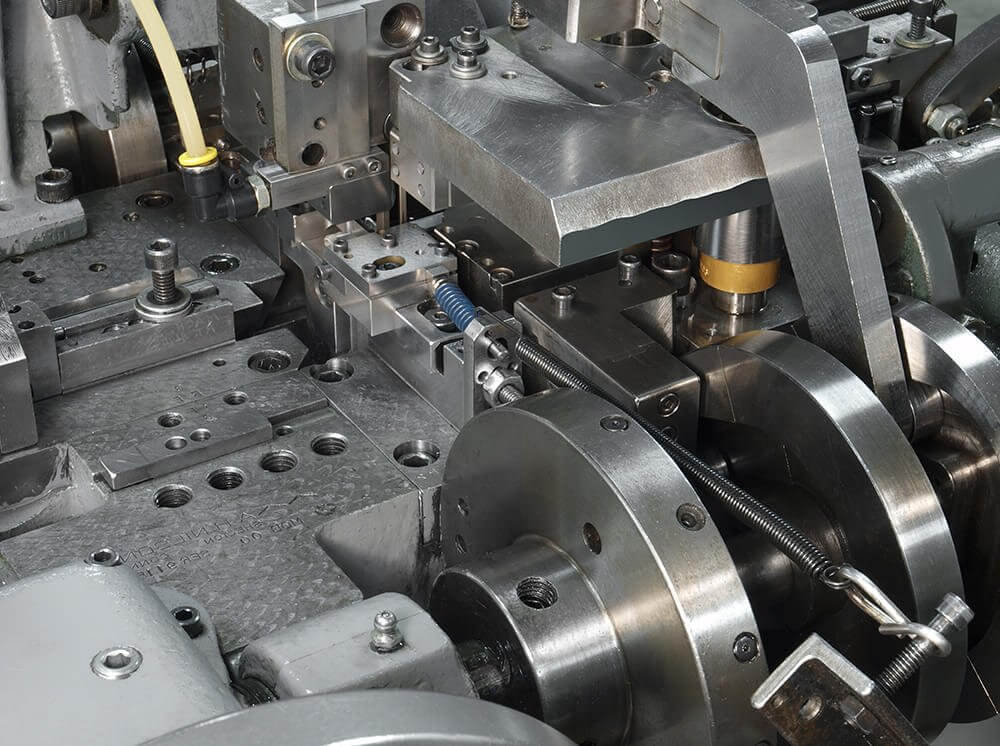

Попадая в станок, полоса встречается с инструментами на четырех направляющих. Каждая направляющая движется в заданной последовательности, чтобы согнуть или разрезать материал.

Некоторые инструменты загибают полосу вверх или вниз. Другие делают боковые загибы или торцевые разрезы. Вертикальная головка пресса может пробивать отверстия или сплющивать детали. Все действия происходят за один цикл. Кулачки контролируют время, чтобы каждый инструмент наносил удар в нужный момент.

На этом этапе выполняется большая часть работы по формообразованию. Сложные детали могут быть изготовлены за один проход.

Отделка и контроль качества

После формированиеДетали выходят из машины и попадают в бункер или на конвейер. Некоторые из них могут нуждаться в обрезке или удаление заусенцев. Многие детали готовы к использованию без дополнительной обработки.

Затем следует проверка качества. Они включают в себя визуальный контроль, измерения, а иногда и проверку на пригодность. При необходимости для проверки деталей в процессе производства можно использовать систему камер или измерительные приборы.

Выбор материала для Fourslide

Выбор материала влияет на производительность детали, износ инструмента и скорость производства. Правильный выбор металла помогает обеспечить плавное формование и прочность конечных деталей.

Подходящие металлы и сплавы

Машины Fourslide хорошо работают со многими распространенными металлами. К ним относятся:

- Нержавеющая сталь: Используется для обеспечения прочности, коррозионной стойкости и долговечности.

- Углеродистая сталь: Хорошо подходит для деталей общего назначения с умеренными требованиями к прочности.

- Латунь: Легко формируется и часто используется в электрических деталях.

- Медь: Высокая проводимость делает его идеальным для использования в контактах и клеммах.

- Алюминий: Легкий и легко гнущийся материал, часто используется для изготовления потребительских деталей.

- Фосфорная бронза: Прочный, пружинистый и износостойкий.

Диапазоны толщины и совместимость по твердости

Большинство четырехслайсовых станков работают с материалом толщиной от 0,2 мм до примерно 2,0 мм. Более тонкие полосы более эффективны для маленьких, замысловатых форм. Для более толстого материала может потребоваться более низкая скорость или дополнительные этапы формования.

Мягкие металлы легко формуются при незначительном напряжении инструмента. Более твердые металлы все же можно использовать, но для этого может потребоваться термообработанный инструмент. Настройка станка должна соответствовать материалу возврат пружины и поведения при формовке, чтобы избежать дефектов.

Преимущества четырехсторонней штамповки

Четырехсторонняя штамповка дает очевидные преимущества в скорости, точности и стоимости. Это отличный выбор для небольших деталей, требующих жестких допусков и быстрых производственных циклов.

Высокая точность и воспроизводимость

Система с кулачковым приводом перемещает каждый ползун с фиксированным временем. Это обеспечивает постоянное движение инструмента от цикла к циклу. После настройки станок может производить тысячи деталей практически одинаковой формы.

Сокращение отходов материалов

Четырехсторонняя штамповка формирует детали, близкие по форме к сетке. Поскольку в большинстве случаев формовка происходит без удаления большого количества металла, количество брака сводится к минимуму.

Экономическая эффективность при средне- и крупносерийном производстве

Настройка Fourslide требует времени, но после запуска она работает быстро и с минимальными перерывами. Это делает его идеальным для обработки деталей, количество которых исчисляется десятками тысяч и более.

Области применения штамповки из четырехлистового металла

Четырехсторонняя штамповка хорошо подходит для отраслей, где требуются небольшие детализированные металлические детали с жесткими допусками. Она обеспечивает быстрое производство и стабильное качество во многих отраслях.

Применение в автомобильной промышленности

Автопроизводители используют четырехслайдовые ролики, кронштейны, фиксаторы и пружинные контакты. Эти детали должны сохранять свою форму под воздействием вибрации и тепла.

Процесс обеспечивает стабильность форм и быстрое получение продукции. Это делает его хорошим выбором для изготовления деталей интерьера и двигателя.

Электроника и компоненты разъемов

Штамповка Fourslide широко используется для изготовления клемм, контактов, заземляющих язычков и экранирующих деталей. Для правильной работы этих деталей требуются точные изгибы и гладкие края.

Этот процесс легко справляется с тонкими полосками меди, латуни и фосфористой бронзы. Он также обеспечивает точный контроль углов изгиба и расстояния между ними.

Производство медицинского оборудования

Небольшие медицинские зажимы, прецизионные пружины и опорные рамы часто изготавливаются на четырехщелевых станках. Этот процесс помогает поддерживать точные размеры деталей для обеспечения надежной работы.

Нержавеющая сталь и биосовместимые сплавы - стандартные материалы, используемые в этих деталях. Машины Fourslide могут обрабатывать и те, и другие, соблюдая при этом стандарты чистых помещений.

Потребительские товары и техника

Четырехслойные детали появляются в клипах с батарейками, крепежные детали, и петли для повседневной продукции. Производители инструментов, игрушек и кухонных приборов используют его для снижения затрат при сохранении точности деталей.

Быстрое время цикла и низкий уровень отходов материала помогают поддерживать эффективность производства для товаров массового спроса.

Конструктивные соображения для штамповки с четырехсторонним движением

Проектирование для четырех направляющих означает, что необходимо заранее продумать форму, размер и поведение материала. Хорошо спроектированная деталь уменьшает износ инструмента, ускоряет производство и поддерживает стабильное качество.

Геометрия и сложность деталей

Fourslide лучше всего подходит для деталей малого и среднего размера с множеством изгибов. Он справляется со сложными формами, если материал может быть сформирован последовательно.

Однако глубокие вытяжки или высокие элементы могут оказаться неэффективными. Формовочные инструменты перемещаются горизонтально, что затрудняет доступ к элементам, блокирующим траекторию движения инструмента. Лучше всего подходят детали с несколькими узкими изгибами в близких областях.

Допуски и требования к точности

Четырехсторонние станки обеспечивают жесткие и повторяющиеся допуски. Однако, как и в любом процессе, здесь есть свой диапазон.

Углы изгиба, расположение отверстий и длина реза соответствуют друг другу. Типичные допуски на изгиб составляют от ±0,1 мм до ±0,25 мм, в зависимости от материала и толщины. Для более мелких деталей требуется более точная конструкция инструмента, чтобы не выходить за рамки спецификаций.

Советы по проектированию для оптимальной эффективности производства

- По возможности делайте все сгибы в одной плоскости. Это ускоряет процесс формовки.

- Избегайте острых углов или очень узких щелей. Это может привести к быстрому износу инструментов.

- Используйте одинаковые радиусы изгиба, соответствующие профилю инструмента.

- Выбирайте материалы со стабильной формовкой - меньшая пружинистость означает большую точность.

- Если возможно, спроектируйте деталь так, чтобы она самостоятельно позиционировалась в процессе формовки. Это позволит обеспечить стабильное позиционирование без использования дополнительных направляющих.

Сравнение штамповки металла Fourslide с другими методами формовки металла

Выбор правильного процесса формовки зависит от формы детали, ее объема, стоимости и требований к допускам. Вот как четыре слайса сравниваются с другими стандартными методами.

Fourslide против прогрессивной штамповки

Прогрессивная штамповка используется однонаправленный пресс с комплектом матриц, которые выполняют несколько шагов по мере продвижения полосы. Это быстрый и надежный способ изготовления плоских деталей постоянной формы.

Fourslide позволяет формовать с нескольких сторон, что делает его лучшим для сложных деталей с боковыми изгибами или различными плоскостями. Кроме того, этот метод занимает меньше места, а модификация оснастки зачастую обходится дешевле.

Прогрессивные штампы могут работать быстрее при больших объемах, но четырехщелевые обеспечивают большую гибкость при изготовлении деталей.

Четырехсторонний и многосторонний штамп

Многоползунные и четырехползунные станки похожи. В обоих случаях для придания детали формы используются направляющие с кулачковым приводом. Основное различие заключается в компоновке и гибкости.

Четырехзвенные станки обычно имеют четыре основных направляющих для формования. Многоножевые станки могут иметь больше направляющих и углов наклона инструмента, что позволяет выполнять еще более сложную формовку. Однако они часто стоят дороже и требуют больше времени на настройку.

Fourslide обычно более прост и экономичен для деталей средней сложности.

Когда стоит выбирать Fourslide вместо других методов?

Используйте четыре слайда, когда:

- Деталь должна изгибаться в нескольких направлениях.

- Вы хотите совместить гибку, резку и штамповку в одном действии.

- Объем производства средний и высокий.

- Вам нужна гибкость конструкции или возможность быстро вносить изменения в оснастку.

Заключение

Четырехслайдовая штамповка металла - это метод формовки, при котором используются четыре скользящих инструмента для придания металлу формы в разных направлениях. Она осуществляется путем подачи металлической полосы в машину, где инструменты сгибают, режут и формируют деталь в заданной последовательности. Этот процесс позволяет обрабатывать сложные формы, сохранять жесткие допуски и работать на высокой скорости.

Вам нужны нестандартные металлические детали с высокой скоростью и точностью? Пришлите нам свои чертежи или спецификации деталей-Мы готовы помочь вам воплотить ваш проект в жизнь.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.