Многие производители сталкиваются со сложными деталями, имеющими изменяющуюся форму или кривые. Стандартные методы точения часто оставляют ступеньки или шероховатые поверхности. Эти проблемы могут привести к увеличению количества переделок, увеличению сроков изготовления и дополнительным затратам. Контурная токарная обработка решает эти проблемы. Оно позволяет создавать гладкие, плавные формы на токарном станке с минимальной ручной доводкой.

Если вам нужно создать детали с плавными изгибами или сложными формами, то обточка по контуру поможет вам в этом. О том, как это работает и почему это важно, читайте ниже.

Что такое контурная пластика?

Контурная токарная обработка - это токарный процесс, при котором режущий инструмент движется одновременно по осям X и Z. Такое многоосевое движение позволяет инструменту двигаться по определенной криволинейной или наклонной траектории. Цель - создать на вращающейся заготовке плавные формы, такие как дуги, закругленные края или наклонные профили.

В отличие от прямого точения, при котором инструмент выполняет простые резы вдоль одной оси, контурное точение позволяет создавать более сложные геометрические формы. Форма конечной детали зависит от того, как запрограммирована траектория движения инструмента.

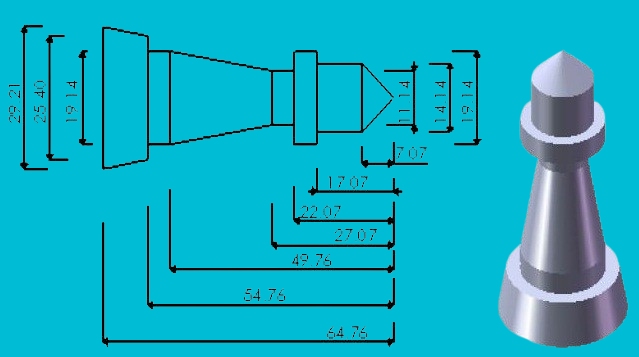

Этот метод особенно эффективен для деталей с изменяющимся диаметром, таких как распределительные валы, форсунки или нестандартные разъемы. Чаще всего этот метод применяется на токарных станках с ЧПУ для лучшего контроля и точности.

Как работает контурная обточка?

Обточка контуров выполняется в соответствии с простым процессом, обеспечивающим точные результаты. Вот как это работает на практике.

Шаг 1: Подготовка заготовки

Начните с цилиндрического исходного материала, часто круглого прутка или кованой заготовки, отрезанной немного больше конечной длины детали (обычно с дополнительными 2-5 мм для торцевания и удержания). Надежно закрепите заготовку в трех- или четырехкулачковом патроне, обеспечив необходимую концентричность.

Очистите поверхность обезжиривателем или растворителем на спиртовой основе, чтобы удалить масла и окисления. Для высокоточных деталей необходимо проверять прямолинейность с помощью циферблатного индикатора или клиновых колодок.

Шаг 2: Выбор и настройка инструмента

Выберите режущий инструмент, соответствующий требуемой форме. Размер, форма и покрытие наконечника инструмента должны соответствовать материалу и требуемому типу обработки. Например, для обработки общих контуров используйте инструмент с радиусом кончика 0,4-0,8 мм.

Установите инструмент в держатель и расположите его по центральной линии станка. Используйте приспособление для установки инструмента или выровняйте его вручную. Для уменьшения вибрации следите за тем, чтобы установка инструмента была короткой и прочной.

Шаг 3: Программирование токарного станка с ЧПУ

Используйте программное обеспечение CAM или G-код для создания траектории движения инструмента. Программа должна управлять перемещениями по осям X и Z, чтобы соответствовать форме детали. Установите глубину резания, скорость подачи и частоту вращения шпинделя в соответствии с материалом.

Вот некоторые основные настройки:

- Мягкая сталь: 300-500 SFM (футов поверхности в минуту)

- Нержавеющая сталь: 150-250 SFM

- Скорость подачи: 0,05-0,2 мм за оборот

Дважды проверьте код перед его выполнением. Даже небольшие ошибки могут привести к сбоям в работе инструмента или браку деталей. Если задание повторяется, сохраните программу для следующего раза.

Шаг 4: Пробный запуск и моделирование (необязательно, но рекомендуется)

Сначала проведите симуляцию. Это можно сделать в программе CAM или на контроллере ЧПУ. Это поможет вам представить, как будет двигаться инструмент, и выявить возможные проблемы, которые могут возникнуть.

Можно также провести пробную обработку на станке. На этом этапе инструмент перемещается по программе без резки детали. Это позволяет проверить траекторию движения инструмента, зазор и перемещение револьверной головки. Во время этой проверки всегда используйте низкую скорость и одношаговый режим.

Шаг 5: Выполните операцию поворота

Когда все будет в порядке, запустите машину и запустите программу. Следите за процессом. Убедитесь, что инструмент режет плавно и что стружка удаляется.

Ищите признаки износа инструмента, вибрации или шума. При необходимости отрегулируйте подачу или скорость. После резки остановите станок и снимите деталь. Пожалуйста, измерьте размер и проверьте форму, чтобы убедиться, что она соответствует чертежу.

Виды операций контурной токарной обработки

Контурная токарная обработка включает в себя несколько методов. Каждый из них используется в зависимости от формы детали и площади, которую необходимо обработать. Эти методы помогают машинистам создавать различные типы профилей.

Токарная обработка по внешнему контуру

Этот метод используется для придания формы внешней стороне круглой детали. Режущий инструмент перемещается по внешней поверхности, создавая кривые, углы или ступеньки.

Она обычно используется для изготовления таких деталей, как валы, втулки и корпуса. Процесс позволяет формировать детальные формы, сохраняя при этом гладкую поверхность.

Поскольку инструмент работает с внешней стороны, легче удалять стружку и удерживать инструмент в правильном положении. Именно поэтому этот метод широко используется во многих мастерских.

Токарная обработка внутренних контуров

Этот метод используется для вырезания фигур внутри отверстия или проема. Режущий инструмент движется внутри и проходит по изогнутой или наклонной траектории.

Его часто используют для создания отверстий, канавок или внутренних конусов. Для этого вида работ требуются более мелкие инструменты и более тщательное планирование.

Поскольку инструмент работает внутри детали, пространство ограничено. Стружка может быстро скапливаться. Хорошая настройка и правильный поток охлаждающей жидкости необходимы для обеспечения бесперебойной работы.

Токарная обработка сложных профилей

Этот метод сочетает в себе как внутреннее, так и внешнее резание. Инструмент движется по траектории, которая включает в себя несколько форм, таких как кривые, конусы и ступенчатые изменения.

Он часто используется для изготовления нестандартных деталей, таких как разъемы или валы с несколькими секциями. Станок должен двигаться по точной траектории, чтобы избежать столкновений и сохранить высокую точность.

Этот процесс зависит от хорошо продуманной программы ЧПУ и соответствующего выбора инструмента. Он может потребовать больше времени на настройку, но позволяет сэкономить время за счет обработки детали за один этап.

Преимущества контурного точения

Контурная токарная обработка имеет ряд преимуществ перед основными методами точения. Оно позволяет цехам выполнять более жесткие спецификации, повышать качество и сокращать этапы производства.

Обработка сложных профилей

Контурное точение позволяет обрабатывать детали с кривыми, коническими и смешанными формами. Вам не нужны многочисленные установки или специальные приспособления. Одна программа ЧПУ позволяет вырезать детальные профили за одну операцию. Это дает большую свободу в проектировании деталей без увеличения затрат.

Повышенная точность и согласованность

Система ЧПУ обеспечивает точное перемещение инструмента по осям X и Z. Это гарантирует, что каждый рез будет проходить по одной и той же траектории. В результате контурное точение обеспечивает высокую согласованность между деталями. Допуски остаются строгими даже при длительных сериях.

Улучшенная обработка поверхности

Поскольку инструмент плавно перемещается по контуру, уменьшается количество ступенек и следов от инструмента. При правильных подачах, скоростях и геометрии инструмента контурное точение позволяет получить чистые детали, полированные поверхности. Это уменьшает или устраняет необходимость в дополнительной полировке или шлифовке.

Эффективность использования времени при работе со сложными формами

Вместо того чтобы переключать инструменты или изменять положение детали, токарная обработка по контуру позволяет создать всю форму за один проход. Она сочетает в себе черновая и чистовая обработка по одному и тому же пути. Это экономит время, сокращает количество операций и ускоряет производство.

Применение контурной токарной обработки

Контурное точение решает реальные производственные задачи в различных отраслях. Вот где оно приносит наибольшую пользу:

Аэрокосмическая промышленность

Авиакосмические детали часто имеют конические сечения, плавные переходы и критические размеры. Контурное точение используется для обработки компонентов турбин, деталей шасси и соединительных элементов конструкций. Оно позволяет производителям соблюдать строгие допуски, сохраняя высокое качество поверхности.

Автомобильная промышленность

В автомобильной промышленности точение по контуру используется для изготовления распределительных валов, рулевых тяг, штифтов подвески и деталей клапанов. Для правильной работы этих деталей необходимы точные изгибы. Токарная обработка контуров сокращает время наладки и обеспечивает однородность каждой детали.

Компоненты медицинского оборудования

Медицинские инструменты и имплантаты часто имеют округлые формы и сложные мелкие детали. Такие детали, как хирургические ручки, ортопедические имплантаты и стоматологические компоненты, требуют гладкой отделки и точных допусков. Это помогает соответствовать строгим стандартам качества, предъявляемым к медицинским изделиям.

Производство пресс-форм и штампов

Детали пресс-форм и штампов часто требуют изогнутых форм и мелких деталей, особенно для литьё под давлением или литьё под давлением. Контурное точение помогает формировать эти элементы непосредственно на круглых вставках или штифтах. Это сокращает ручную полировку и позволяет инструментальщикам быстрее выполнять проектные спецификации.

Лучшие методы эффективного контурного точения

Достижение наилучших результатов при токарной обработке контуров зависит от тщательного планирования и хорошо организованного оборудования. Вот несколько лучших практик, которые помогут сделать вашу работу эффективной и точной.

Используйте правильную геометрию инструмента

Выбор правильной геометрии инструмента очень важен для получения точных профилей. Радиус носовой части инструмента должен соответствовать уровню детализации контура:

- Используйте малый радиус носа (например, 0,2-0,4 мм) для острых углов и малых радиусов.

- Используйте увеличенный радиус носа (например, 0,8-1,2 мм) для более плавных переходов и лучшей обработки поверхности.

Износ инструмента оказывает значительное влияние на качество поверхности и точность размеров. Регулярно осматривайте пластины под увеличением. Ищите признаки износа боковой поверхности, сколы или нарастающую кромку (BUE). Заменяйте изношенные пластины до достижения критического износа, чтобы избежать плохого качества обработки или отклонения размеров.

Оптимизация параметров резки

Скорость резания (SFM), скорость подачи (мм/об) и глубина резания (DOC) должны быть отрегулированы в зависимости от материала заготовки и типа инструмента. Например:

- Нержавеющая сталь может потребовать более низких скоростей (150-250 SFM) для контроля нагрева и износа.

- Алюминий позволяет достичь более высоких скоростей (до 600-1000 SFM), но требует острых инструментов и хорошего отвода стружки.

Используйте рекомендованные производителем значения в качестве отправной точки. Уточните параметры в зависимости от геометрии детали, срока службы инструмента и результатов обработки поверхности, чтобы оптимизировать производительность. Избегайте чрезмерных скоростей вращения шпинделя или подач, которые могут вызвать болтание инструмента, вибрацию или быстрое разрушение пластин.

По возможности используйте режим постоянной скорости поверхности (CSS) при программировании ЧПУ. Он автоматически регулирует скорость вращения шпинделя в зависимости от диаметра детали, обеспечивая стабильные условия резания по криволинейным поверхностям.

Приоритет правильной фиксации

Надежное и жесткое крепление деталей необходимо для предотвращения прогиба или вибрации во время токарной обработки. Используйте прецизионные трехкулачковые патроны, цанги или специальные приспособления, которые обеспечивают надежный захват без деформации детали.

Проверьте выравнивание детали с помощью циферблатного индикатора. При выполнении высокоточных работ общее биение не должно превышать 0,01 мм. Недостаточный зажим или установка со смещенным центром могут вызвать конусность, овальность или разболтанность поверхности.

Для тонкостенных или хрупких деталей используйте мягкие зажимные губки или поддержку со стороны центра или задней бабки, чтобы уменьшить деформацию под давлением резания.

Заключение

Контурная токарная обработка - это токарный процесс с ЧПУ, используемый для вырезания изогнутых, угловых или сложных профилей на круглых деталях. Он осуществляется путем управления инструментом по двум осям, чтобы следовать плавной, запрограммированной траектории. Этот метод позволяет изготавливать детали с большей точностью, более чистой отделкой и меньшим количеством этапов.

Вам нужна помощь в обработке нестандартных изогнутых деталей или сложных профилей? Свяжитесь с нами сегодня чтобы получить квалифицированную поддержку и быстрые предложения для вашего следующего проекта.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.