Еще до того, как покупатель прочтет ваш технический паспорт, он увидит поверхность вашего изделия. Во многих отраслях - от медицинских приборов и энергетических систем до промышленных корпусов - первое впечатление складывается по тому, насколько чистой, целостной и изысканной выглядит поверхность.

Даже если деталь соответствует всем допускам на размеры, видимые царапины, пятна или дефекты покрытия все равно могут привести к браку. По данным многочисленных исследований качества, проведенных поставщиками, 20-30% брака при производстве листового металла связано с косметическими проблемами, а не с функциональными недостатками. Такие отказы часто приводят к переделкам, спорам с заказчиками или претензиям по гарантии - всего этого можно избежать с помощью четких и последовательных стандартов визуального контроля.

Косметический контроль устраняет разрыв между инженерной точностью и воспринимаемым качеством. При правильном выполнении он превращает субъективные оценки внешнего вида в измеримые критерии, которые повышают доверие клиентов и эффективность производства.

Почему косметический осмотр имеет значение?

Визуальные стандарты служат общим языком между поставщиками и заказчиками, способствуя эффективному общению и сотрудничеству. Они определяют, что является приемлемым, что вызывает сомнения, а что должно быть отклонено - это уменьшает двусмысленность на каждом этапе производства.

Ключевые преимущества включают:

- Уменьшение количества споров и задержек с проверкой через количественно определенные пределы приемлемости.

- Более высокая доходность минимизируя избыточную проверку или ложный брак.

- Ускоренное согласование с клиентами во время Инспекция первого изделия (FAI) или представления PPAP.

- Улучшенное восприятие брендаПоскольку равномерная отделка отражает мастерство и контроль качества.

Для покупателей неизменный внешний вид означает надежность. Для производителей это означает меньшее количество разногласий, более высокую производительность и более предсказуемые производственные затраты.

Понимание косметического контроля при изготовлении листового металла

Косметический контроль фокусируется на визуальных атрибутах, таких как гладкость поверхности, однородность цвета, качество покрытия и отсутствие дефектов, а не на конструктивных размерах или посадке. Он гарантирует, что продукт не только хорошо работает, но и выглядит профессионально сделаны.

Объективный и субъективный контроль

В то время как для контроля размеров используются такие инструменты, как штангенциркуль и КИМыКосметический контроль основывается на визуальном восприятии человека. Это суждение должно быть стандартизировано, чтобы избежать несоответствия. Например:

- При просмотре матовой панели из нержавеющей стали при ярком дневном свете можно обнаружить следы, невидимые при тусклом заводском освещении.

- Глянцевая деталь с порошковым покрытием может выглядеть идеально с одного ракурса, но с другого демонстрировать апельсиновую корку.

Установив четкие условия просмотра, критерии приемки и наглядные примеры, производители преобразуют субъективное восприятие в повторяющиеся этапы проверки.

Классификация поверхностей в косметических стандартах

Не все участки деталей из листового металла требуют одинакового косметического качества. Чтобы сосредоточить контроль на тех участках, которые действительно важны, поверхности обычно делятся на категории по видимости и функциональности.

| Класс поверхности | Определение | Типичное местоположение | Визуальное требование |

|---|---|---|---|

| Класс A | Хорошо заметны для конечного пользователя | Передние панели, крышки, внешние оболочки | При обычном осмотре видимых дефектов нет |

| Класс B | Частично видны во время работы | Боковые панели, задние крышки | Незначительные дефекты допустимы |

| Класс C | Скрыт при обычном использовании | Внутренние рамы, монтажные зоны | Умеренная косметическая переносимость |

| Класс D | Полностью скрытые или недекоративные | Кронштейны, внутренние опоры | Только функциональная защита |

Такая классификация позволяет инженерам определить ожидания на ранних этапах проектирования, а инспекторам - определить приоритетность наиболее критичных поверхностей.

Распространенные косметические дефекты деталей из листового металла

Типичные категории дефектов включают:

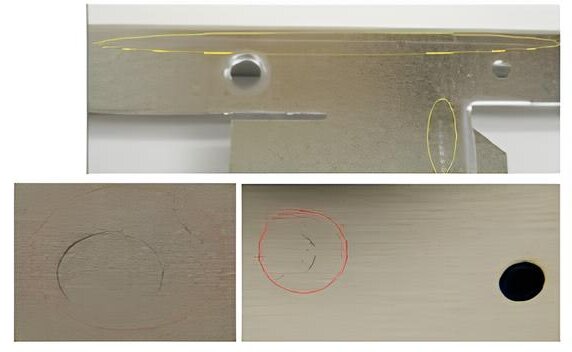

- Царапины и потертости - Причиной является обращение с инструментом или скольжение по нему; видимость зависит от типа отделки.

- Вмятины и ямочки - Часто из-за удара во время формирование или сборка; оценивается по глубине и размеру.

- Пятна или обесцвечивание - Связано с окислением, остатками охлаждающей жидкости или неполной очисткой.

- Дефекты покрытия - Апельсиновая корка, проколы или неравномерное покрытие, влияющие на отражение или насыщенность цвета.

- Загрязнения и отпечатки пальцев - Обычно возникают в результате ручной обработки в процессе отделки; они могут препятствовать адгезии.

Одна царапина размером 0,2 мм может выглядеть неприемлемой на панели из полированной нержавеющей стали, но быть незаметной на алюминиевой панели с матовой отделкой. Это подчеркивает важность оценки косметики с учетом контекста.

Определение критериев приемки и отбраковки

Когда дефекты известны, стандарты должны стать измеримыми. Количественное определение пределов обеспечивает справедливость, ясность и повторяемость при каждом визуальном осмотре.

Количественные пороги дефектов

Для каждого класса поверхностей (A-D) должны быть определены предельные размеры, количество и расстояние между дефектами. Это позволяет быстро, объективно и обоснованно принимать решения о проверке.

Ниже приведены примеры рамок, обычно применяемых в прецизионном производстве листового металла. Значения могут варьироваться в зависимости от требований заказчика, типа отделки и условий эксплуатации изделия.

| Тип дефекта | Класс A (высокая видимость) | Класс B (полувидимый) | Класс C (скрытый/внутренний) |

|---|---|---|---|

| Царапины | Ширина ≤ 0,2 мм, длина ≤ 5 мм, не более 2 на 100 см² | Ширина ≤ 0,5 мм, длина ≤ 10 мм | Допускается, если нет острых или глубоких |

| Вмятины / Углубления | Не разрешается | Глубина ≤ 0,3 мм, диаметр ≤ 2 мм, не более 1 на 100 см² | Разрешено, если функция не затронута |

| Пятна / обесцвечивание | Не видно на стандартном расстоянии | Легкое, равномерное обесцвечивание допустимо | Разрешено |

| Дефекты покрытия | Гладкая, однородная пленка, без проколов | Допускается незначительная апельсиновая корка | Допускается, если покрытие не повреждено |

| Цветовая вариация | ΔE ≤ 1,0 | ΔE ≤ 2,0 | ΔE ≤ 3,0 |

ΔE представляет собой отклонение цвета, измеренное с помощью спектрофотометрии - метода, широко используемого при контроле качества покрытий.

Эта количественная структура превращает "выглядит хорошо" в нечто измеримое, что уменьшает количество споров и гарантирует, что и заказчик, и производитель имеют одинаковые базовые показатели приемлемости.

Стандартные условия просмотра

Зрительное восприятие человека претерпевает значительные изменения в зависимости от изменения освещения, расстояния и угла обзора. Именно поэтому контролируемые условия просмотра занимают центральное место в каждом процессе профессионального косметического осмотра.

| Параметр | Установка стандартов | Цель / Обоснование |

|---|---|---|

| Расстояние просмотра | 45-60 см от поверхности | Моделирует типичное расстояние до глаз пользователя |

| Угол обзора | 45° относительно поверхности | Улучшает видимость дефектов текстуры и блеска |

| Освещение | Нейтрально-белый (4000-5000 K), 1000 ± 200 люкс | Воспроизводит условия дневного освещения |

| Время осмотра | Не более 5 секунд на зону | Предотвращает чрезмерное внимание и усталость |

| Фон | Матовый нейтральный серый цвет | Предотвращает искажение цвета |

Некоторые производители используют световые кабины или инспекционные туннели для последовательного воспроизведения этих параметров. Согласно исследованиям в области инженерии качества, стандартизация условий освещения может снизить вариативность субъективных оценок инспекторов более чем на 25%.

Визуальные образцы и электронные библиотеки

Одни только текстовые спецификации не могут полностью передать ожидания от косметики. Для усиления согласованности большинство команд по качеству используют эталонные образцы или фотографические визуальные стандарты:

- Физические образцы: Панели с изображением приемлемых и неприемлемых условий, используемые при обучении инспекторов.

- Электронные библиотеки: Фотографии высокого разрешения или 3D-сканирование хранятся в общей базе данных, что позволяет выравнивать позиции глобальных поставщиков.

- Интерактивные инструменты: В некоторых установках уже интегрированы планшеты с сенсорным экраном или AR-визоры, которые в режиме реального времени сравнивают изображения с цифровыми эталонными панелями.

Хорошо поддерживаемая библиотека гарантирует, что каждый инспектор оценивает поверхности по одному и тому же эталону, даже на нескольких производственных площадках.

Совет профессионала: Перевод справочной системы в цифровой формат не только повышает согласованность, но и позволяет получить наглядные доказательства во время аудита клиентов или рассмотрения претензий.

Интеграция косметических стандартов в системы менеджмента качества (СМК)

Визуальный стандарт не имеет ценности, если он остается на бумаге. Включение его в СМК превращает инспекцию в контролируемый процесс.

Как косметические стандарты вписываются в систему СМК?

На предприятиях, сертифицированных по ISO 9001, каждая характеристика продукта - визуальная или размерная - должна быть деfопределены, измерены и проверены. Косметический контроль осуществляется по тому же принципу.

Ниже приводится упрощенное представление того, как косметические требования интегрируются в типичный цикл качества производства:

Дизайн и проектирование → Планирование процесса → Изготовление → Обработка поверхности → Визуальный контроль → Документация → Обратная связь с клиентами → Постоянное совершенствование

Каждый этап играет свою роль:

- Дизайн и проектирование: Определите на чертежах классы видимости поверхности (A-D) и укажите требования к отделке (например, матовая, матовая или с порошковым покрытием).

- Планирование процессов: Установите стандарты обращения и защиты, чтобы избежать царапин и вмятин при изготовлении.

- Проверка и документация: Выполните окончательный контроль при определенных условиях освещения, используя контрольные образцы и журналы дефектов.

- Отзывы покупателей: Собирайте отзывы по результатам аудитов или полевых возвратов, чтобы уточнить пороги приемлемости и обучение.

Включение визуального контроля в этот цикл гарантирует, что каждый отдел понимает, что качество внешнего вида измеряется так же, как и точность размеров.

Роли и обязанности в разных командах

Четкое определение ответственности предотвращает разрывы в подотчетности. В среде листового металла с высокой долей смешивания обычно определяются следующие роли:

| Роль | Основные обязанности |

|---|---|

| Инженер-конструктор | Определяет видимые зоны и спецификации отделки на чертежах CAD. |

| Инженер по качеству | Разрабатывает контрольные списки проверок, поддерживает эталоны и обеспечивает калибровку осветительных и просмотровых установок. |

| Оператор на производстве | Аккуратно обращается с материалами, использует защитные пленки и немедленно сообщает о видимых дефектах. |

| Инспектор / техник по контролю качества | Проводит визуальный контроль, записывает результаты, классифицирует дефекты по типу и степени тяжести. |

| Руководитель проекта / Служба поддержки клиентов | Сообщает критерии приемки на этапах RFQ и утверждения, чтобы согласовать ожидания. |

Пример: Если на поверхности класса А появляется царапина, команда контроля качества регистрирует ее в системе отслеживания дефектов, а инженеры пересматривают конструкцию и упаковку приспособления, чтобы предотвратить повторение.

Такое согласование сводит к минимуму ошибки в общении и гарантирует, что все - от операторов на этажах до инженеров проекта - понимают ожидания в отношении визуального качества.

Документация и прослеживаемость

Косметические проверки - это не просто визуальные наблюдения, это документированные записи, которые являются частью прослеживаемых доказательств качества.

Каждый инспекционный лист обычно включает в себя:

- Имя и дата инспектора

- Класс поверхности (A/B/C/D)

- Тип, количество и размер дефекта

- Фотодоказательства каждого дефекта

- Дислокация (Принято / Переработано / Отклонено)

В цифровых системах эти записи автоматически связываются с отчетами FAI (First Article Inspection) и PPAP (Production Part Approval Process). Такая интеграция позволяет заказчикам проверять соответствие размеров и косметических характеристик в одном документе.

Недавнее исследование, проведенное глобальным поставщиком комплектующих, показало, что внедрение цифровых форм инспекции на основе фотографий сократило время разрешения споров на 45%, поскольку и поставщик, и клиент могли просматривать идентичные доказательства удаленно.

Непрерывное совершенствование благодаря обратной связи с данными

Данные, собранные в ходе косметических проверок, могут быть использованы в системах статистического контроля процессов (SPC) или корректирующих действий 8D. Например:

- Всплеск дефектов покрытия приводит к аудиту технологического процесса на линии распыления.

- Повторные отпечатки пальцев на матовых панелях приводят к обновлению СОПов по обращению с изделиями.

- Визуальные данные показывают, что большинство дефектов возникает во время упаковки, что побуждает к изменению упаковочных материалов.

Преобразуя данные инспекции в информацию о процессе, производители переходят от обнаружения дефектов к их предотвращению - отличительная черта зрелой СМК.

Заключение

Визуальный контроль больше не является просто заключительной контрольной точкой - это стратегический компонент современного качества производства. Определив измеримые косметические стандарты, интегрировав их в СМК и используя цифровые инструменты, производители могут добиться воспроизводимого, управляемого данными качества внешнего вида, соответствующего глобальным ожиданиям клиентов.

Готовы ли вы улучшить внешний вид и качество своей продукции из листового металла? Наша команда инженеров поможет вам установить измеримые визуальные стандарты и обеспечить безупречную отделку - от контроля до производства. Загрузите свой дизайн или свяжитесь с нами чтобы начать свой следующий точный проект.

Часто задаваемые вопросы

Каково стандартное расстояние и освещение для визуального осмотра?

Большинство производителей используют расстояние обзора 45-60 см с нейтральным белым светом (4000-5000 К) при яркости 1000 люкс. Такая установка имитирует реальные условия просмотра, помогая инспекторам обнаруживать мелкие дефекты, не перегружая их.

Допустимы ли незначительные дефекты поверхности?

Да, в зависимости от класса поверхности (A-D) и согласованных пределов дефектов. Для видимых участков класса A допускаются только небольшие, гладкие дефекты. Для поверхностей класса C или D дефекты обычно допустимы, если они не влияют на функциональность, пригодность или коррозионную стойкость.

Как автоматизация улучшает косметический контроль?

Автоматизированные оптические системы используют камеры высокого разрешения и алгоритмы искусственного интеллекта для последовательного обнаружения дефектов поверхности. Они устраняют усталость человека, точно измеряют размеры дефектов и снижают количество ложных отбраковок. Данные каждой проверки также могут быть сохранены для анализа тенденций и оптимизации процесса.

Можно ли связать цифровой контроль с отчетностью клиентов?

Да. Многие производители теперь хранят фотографии и записи инспекций в облачных базах данных или системах MES. Они могут быть переданы во время аудита или подачи заявки FAI, что позволяет клиентам просмотреть точные визуальные условия и уменьшить количество споров о качестве поверхности.

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.