Вы когда-нибудь задумывались, почему ваша сварка не на должном уровне? Понимание дефектов сварки улучшит вашу работу. Научитесь избегать распространенных ошибок при сварке, чтобы получать более прочные и надежные сварные швы. Это незаменимая вещь для каждого сварщика!

Дефекты сварки могут повлиять на прочность, долговечность и внешний вид сварного шва. Трещины, пористость и включения являются одними из наиболее распространенных типов. Другие типы включают отсутствие провара или проплавления, подрезы, перекрытия, несоответствия сварных швов, чрезмерное проплавление и деформацию. Выявляя и предотвращая их, вы можете улучшить внешний вид и прочность сварных швов.

Готовы ли вы погрузиться глубже в мир сварки? Продолжайте читать, чтобы узнать, как избежать этих дефектов и обеспечить отличный внешний вид сварных швов.

Что такое дефект сварки?

Обзор и определение

Сварочные дефекты – это неровности, возникающие в сварочном материале в процессе сварки. Эти дефекты сварных швов могут повлиять на внешний вид, характеристики и целостность сварного шва. Различные факторы, в том числе неправильные параметры или методы сварки, неподходящие материалы или условия окружающей среды, могут вызвать дефекты.

Влияние дефектов на целостность и работоспособность сварного шва

Дефекты сварки могут существенно повлиять на целостность и характеристики сварного шва. Это может привести к сбоям в приложениях, требующих надежности. Вот как:

- Снижение прочности: Дефекты, такие как пористость и трещины, снижают общую прочность, делая сварной шов более склонным к разрушению под нагрузкой.

- Подверженность коррозии: Некоторые дефекты, такие как насечки или включения, могут стать очагами коррозии, особенно в средах, где присутствуют коррозийные материалы.

- Сокращение жизни от усталости: Трещины или другие несплошности действуют как концентраторы напряжений, сокращая усталостный срок службы компонента. Он выйдет из строя быстрее при циклической нагрузке, чем сварной шов без дефектов.

- Компромиссная эстетика: Помимо структурных последствий, дефекты могут также повлиять на эстетику сварного шва. Это особенно важно для потребительских товаров, где внешняя привлекательность имеет большое значение для продаж.

- Увеличение затрат на ремонт: Дополнительные трудовые и материальные затраты часто возникают в результате ремонта или доработки дефектов. В крайних случаях компоненты, возможно, придется списать или переделать. Это может увеличить стоимость проекта.

Виды сварочных дефектов

По расположению дефектов сварки классифицируют в зависимости от того, находятся ли они внутри шва или на его поверхности. Мы можем разделить дефекты сварки на две большие группы: внешние и внутренние.

Внешние сварочные дефекты

Они обычно видны на поверхности, и их легче обнаружить даже без сложного оборудования. Они могут оказывать существенное влияние как на механические, так и на эстетические свойства сварного шва.

Внутренние дефекты сварки

Эти дефекты можно обнаружить в основном металле, металле шва или даже между ними. Эти дефекты можно обнаружить с помощью неразрушающих методов, таких как рентгеновские лучи или ультразвуковые испытания.

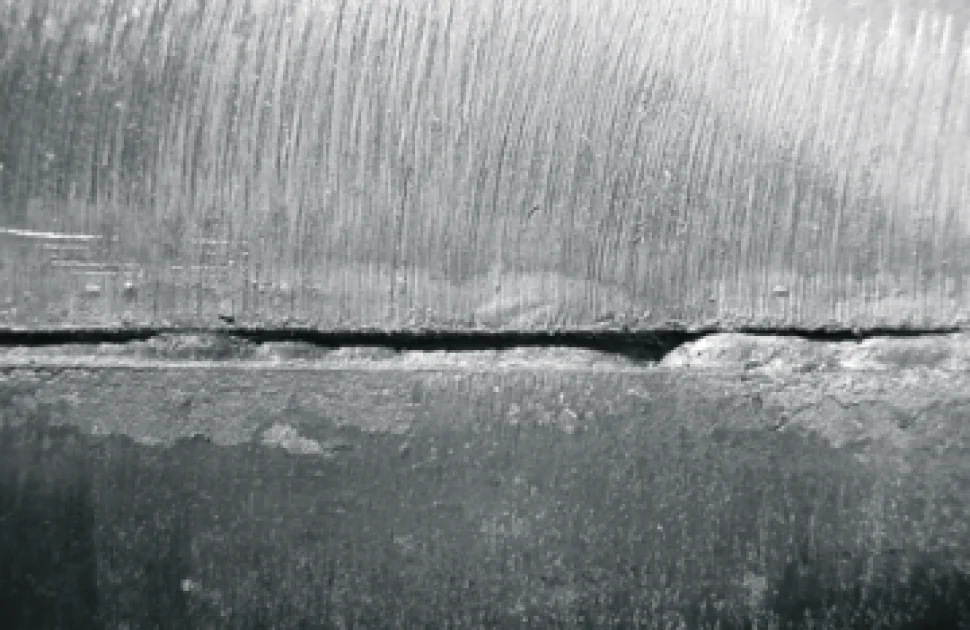

1ТП5Т1 Трещины

Трещины могут быть серьезным дефектом, который снижает прочность и целостность сварного шва. Горячие трещины и холодные трещины являются двумя основными типами.

Понимание разницы между горячими трещинами и холодными трещинами

Горячие трещины: Эти трещины также известны как трещины затвердевания и возникают при высоких температурах, когда ванна затвердевает. Неспособность сварочной ванны сжиматься во время охлаждения приводит к появлению трещин. Это вызывает растягивающее напряжение, которое разрывает затвердевающий металл. Горячие трещины обычно обнаруживаются в сварочном материале или по границам зерен зон термического влияния (ЗТВ).).

Холодные трещины: Эти трещины возникают из-за водорода после остывания металла сварного шва. Они могут произойти через несколько часов или даже дней. Этим трещинам способствуют диффузионный водород, высокие растягивающие напряжения и чувствительная микроструктура (например, у закаленной нержавеющей стали) в сочетании с наличием металла сварного шва. Холодные трещины могут быть опаснее горячих, поскольку их трудно обнаружить после сварки.

Причины и стратегия предотвращения

Горячие трещины:

Причины: высокое содержание серы и фосфора в базовом материале; неправильный выбор присадочных материалов; высокие температурные градиенты и быстрые скорости охлаждения.

Стратегии профилактики:

- Используйте материалы с низким содержанием серы и фосфора.

- Выбирайте присадочный материал с диапазоном затвердевания, подходящим для вашего применения.

- Оптимизируйте параметры сварки, чтобы уменьшить температурные градиенты и контролировать скорость охлаждения.

- Предварительный нагрев — отличный способ снизить скорость охлаждения, температурные градиенты и температуры.

Холодные трещины:

Причины: Наличие диффузионного водорода в сварном шве и сложная хрупкая микроструктура внутри ЗТВ.

Стратегии профилактики:

- Удалите любые загрязнения (например, влагу, масло или ржавчину), которые могут содержать водород.

- Храните электроды в сухих условиях и используйте электроды с низким содержанием водорода.

- Предварительный нагрев материала замедляет скорость охлаждения, уменьшая концентрацию водорода в зонах сварки.

- Примените послесварочную термообработку (PWHT) для уменьшения водородного растрескивания и остаточных напряжений.

- Уменьшите концентрацию напряжений за счет проектирования сварных соединений.

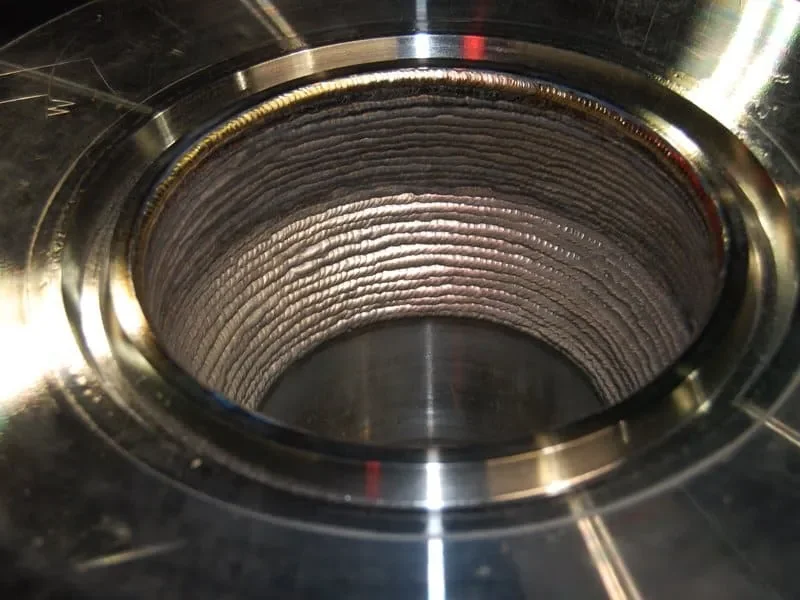

1ТП5Т2 Пористость

Типичным дефектом сварки является пористость, определяемая как поры или полости в металле сварного шва. Поры варьируются от микроскопических до более крупных, видимых невооруженным глазом, образующихся в результате попадания газов в сварочную ванну при ее затвердевании.

Природа пористости в сварных швах

Такие газы, как водород, кислород и азот, могут вызывать пористость. Влага, масло, коррозия на электродах или заготовках или защитный газ могут стать причиной возникновения этих газов. Эти газы могут задерживаться по мере затвердевания сварочной ванны, создавая пузырьки и пористость.

Как минимизировать пористость

- Чистая заготовка: Убедитесь, что сварочные поверхности чистые и не содержат таких загрязнений, как жир, масло и влага.

- Используйте сухие электроды с низким содержанием водорода.: Храните электроды в сухом виде и используйте их, когда это возможно.

- Правильный защитный газ: Используйте правильный тип газа и смеси.

- Оптимизация параметров сварки: Отрегулируйте сварочное напряжение, ток и скорость движения для достижения стабильной дуги.

- Избегайте чрезмерной влаги: Примите дополнительные меры предосторожности в средах с высокой влажностью, чтобы рабочее место и материалы оставались как можно более сухими.

- Правильный метод сварки: Перетаскивание электрода вокруг сварочной ванны может обеспечить более стабильную газовую защиту, тем самым снижая риск пористости.

- Вентиляция: Вентиляция зоны вокруг сварочной ванны имеет решающее значение. Это предотвратит попадание газа в ванну расплава.

#3 Включения

При сварке посторонние материалы попадают между основным металлом и металлом сварного шва. Они могут привести к значительному ослаблению сварного шва и даже его разрушению под нагрузкой.

Шлаковые включения: причины и решения

Их причиной является флюс в сварочных процессах, таких как SMAW (дуговая сварка защитным металлом) или FCAW (дуговая сварка порошковой проволокой). Флюс является основной причиной шлаковых включений в таких процессах сварки, как SMAW или FCAW.

Причины:

- Недостаточный съем шлака между проходами при многопроходной сварке.

- Высокая скорость сварки предотвращает подъем шлака на поверхность.

- Плохой контроль шлака из-за неправильной техники или угла сварки.

Решения:

- Между проходами сварки необходимо тщательно очищать шлак. Прежде чем наклеивать следующий валик, удалите весь видимый шлак с помощью молотка или проволочной щетки.

- Увеличьте скорость сварки, чтобы достичь достаточной тепловой мощности и позволить шлаку всплывать на поверхность.

- Чтобы способствовать отделению шлака, используйте правильные методы сварки, такие как правильный угол наклона электрода и манипуляции с ним.

- При необходимости предварительно нагрейте заготовку, чтобы замедлить процесс остывания. Это даст шлаку больше времени для подъема над поверхностью сварочной ванны.

Предотвращение металлических включений

Когда частицы электрода или основного металла попадают в сварной шов, они называются металлическими включениями. Их причиной обычно являются неправильные методы сварки или загрязнение.

Причины:

- Использование электродов или основных материалов, которые загрязнены или заржавели.

- Если электрод плавится неправильно, капли металла могут попасть в сварной шов, препятствуя правильному проплавлению.

Решения:

- Перед сваркой тщательно очистите электрод и основной материал от любых загрязнений, таких как ржавчина или масло.

- Используйте правильные параметры сварки, чтобы обеспечить стабильную дугу и правильное сплавление основных металлов.

- Поддерживайте постоянный размер дуги и практикуйте правильные манипуляции с электродами, чтобы предотвратить беспорядочный перенос капель металла.

#4 Отсутствие слияния

Серьезный дефект сварки или непровар возникает, когда металл сварного шва не сливается должным образом с основным металлом или предыдущим сварным валиком во время многопроходной сварки. В результате получается слабый сварной шов, который нарушает целостность конструкции.

Выявление отсутствия слияния

Обнаружить непровар может быть непросто, особенно когда он возникает во внутренних слоях многопроходных сварных швов или между сварными швами и основным металлом под ними. Есть некоторые признаки этого дефекта.

- Визуальный осмотр: Иногда можно наблюдать непровар на стыке или границе сварных проходов. Проверьте наличие зазоров и неровностей, в которых сварной шов не плавно сливается с основным металлом.

- Неразрушающий контроль (NDT): такие методы, как ультразвуковой, рентгенографический и магнитопорошковый тесты, могут помочь выявить области, где не происходит синтез.

- Внешний вид сварного шва: Хотя это и не всегда указывает на отсутствие провара, неравномерный или непоследовательный внешний вид сварных швов может служить подсказкой.

Лучшие практики для обеспечения правильного Fusion

Вы должны учитывать технику сварки, настройки оборудования и подготовку для достижения правильного сваривания. Вот несколько советов, которые помогут снизить риск неудачи сварки.

- Совместная подготовка: Убедитесь, что свариваемые поверхности чистые и не имеют загрязнений. При необходимости они также должны быть скошены соответствующим образом, чтобы обеспечить хорошее проникновение.

- Адекватное тепловложение: Используйте правильные параметры сварки, чтобы обеспечить достаточное количество тепла для расплавления основных металлов и обеспечения надлежащего смешивания сварочной ванны с основными материалами.

- Правильная техника: Используйте подходящую для вашей работы технику сварки. Сюда входят угол наклона электрода и направление движения.

- Предварительный нагрев: В некоторых случаях предварительный подогрев основного металла улучшает свариваемость. Это связано с тем, что он замедляет скорость охлаждения и дает металлу сварного шва больше времени для сплавления с основой.

- Уборка между проходами: Удалите все шлаки, оксиды и загрязнения, которые могут помешать плавлению.

- Контролируйте температуру между проходами: Контролируя температуру между проходами, вы можете поддерживать надлежащую подачу тепла, одновременно снижая риск возникновения дефектов, таких как непровар.

- Правильное использование оборудования и расходных материалов: Настройте сварочное оборудование и расходные материалы.

#5 Неполное проникновение

Неполный проплавление возникает при сварке, когда металл шва не проникает на всю толщину шва, оставляя часть корня незаплавленной.

Опасности неполного проникновения

Соединение с неполным проваром будет иметь слабое место, что снизит несущую способность. Этот дефект может быть опасен, так как не всегда заметен при визуальном осмотре. К основным рискам относятся:

- Пониженная прочность: Соединение может не выдержать расчетных нагрузок и преждевременно выйти из строя.

- Концентрация стресса: Несплавленная область может действовать как насечка, которая концентрирует напряжение и способствует возникновению трещин.

- Пути коррозии: Зазоры между сварными швами могут привести к проникновению коррозийных материалов в конструкцию и ускорению разрушения.

Техники полного проникновения

Для достижения полного проплавления необходимо сочетать правильную конструкцию соединения с правильной техникой сварки и настройками оборудования. Вот несколько фундаментальных методов обеспечения полного проникновения.

- Совместный дизайн: Используйте конструкции соединений, обеспечивающие доступ к основанию соединения, например углы или V-образные канавки, позволяющие сварочной дуге достигать основания.

- Совместная подготовка: Тщательно очистите соединение, удалив загрязнения и оксиды, которые могут помешать сварному шву полностью проникнуть в основной материал.

- Чтобы соединение получало достаточно тепла, отрегулируйте параметры сварки. Это обеспечивает более глубокое проникновение металла шва в основной материал.

- Правильная техника сварки: Плетение или манипулирование дугами может помочь равномерно распределить тепло и увеличить проникновение. Угол наклона сварочной горелки и направление сварки также имеют решающее значение.

- Подложки: В некоторых случаях подкладочные полосы, расположенные на другой стороне сварного шва, могут помочь добиться полного проплавления. Они делают это, поддерживая расплавленную сварочную ванну и предотвращая провал сварного шва.

- Пининг: этот метод может изменить профиль сварного шва и обеспечить более глубокое проплавление при последующих проходах. Однако используйте его осторожно, чтобы предотвратить другие дефекты.

- Предварительный нагрев: Предварительный нагрев может замедлить процесс охлаждения, давая металлу сварного шва больше времени для проникновения в шов.

- Контроль температуры между проходами: Поддержание оптимальных условий для достижения полного проникновения возможно за счет регулирования температуры между проходами.

- Последовательная сварка: Использование последовательности для равномерного распределения тепла в более толстых материалах помогает добиться равномерного проникновения по всему шву.

1ТП5Т6 Подрез

Дефект сварки с подрезом возникает, когда металл сварного шва не полностью заполняет основной металл у основания шва. Этот дефект может поставить под угрозу структурную целостность, создавая концентрацию напряжений, что может привести к преждевременному разрушению сварного шва.

Распознавание дефектов подрезки

Осмотрите сварной шов на наличие неровностей на краю, где металл сварного шва соединяется с основным металлом. Подрез может выглядеть как непрерывная или прерывистая канавка. Чаще встречается при угловых и стыковых сварных швах. Существует несколько способов устранения подреза.

- Повторная сварка: Самый распространенный метод ремонта включает в себя шлифовку участка для устранения дефекта, а затем повторную сварку участка с использованием соответствующих параметров и техники, чтобы гарантировать отсутствие дефектов.

- Наращивание сварного шва: В некоторых случаях вы можете применить дополнительные сварочные проходы поверх подрезки, чтобы заполнить канавку, не удаляя существующий сварочный материал. Этот метод деликатный и требует тщательного контроля во избежание перегрева или дальнейших дефектов.

Предупредительные меры

Во избежание подрезов необходимо уделять внимание технике сварки, настройке оборудования и подготовке материала. Важными профилактическими мерами являются следующие:

- Правильный метод сварки: Крепко держите инструмент и контролируйте скорость сварки, чтобы максимизировать распределение тепла. Это также позволит обеспечить адекватное осаждение присадочного металла. Отрегулируйте угол наклона фонаря, чтобы обеспечить максимальный охват площади.

- Установите правильные параметры сварки: Выберите подходящий ток, напряжение и скорость движения в зависимости от толщины и материала, который вы свариваете. Слишком высокая скорость сварки или слишком низкий ток могут привести к образованию подреза.

- Используйте подходящие материалы наполнителя: выберите наполнитель, совместимый с основным материалом, который плавится и течет надлежащим образом для заполнения шва.

- Подготовка шва перед сваркой: Тщательно очистите место сварки, удалив любые загрязнения и покрытия, которые могут помешать процессу сварки и вызвать дефекты.

- Избегайте чрезмерного нагрева при сварке: Высокий уровень нагрева может привести к плавлению основных металлов без надлежащего нанесения присадочного металла, что приведет к подрезу. Регулировать тепловую мощность можно путем изменения параметров сварки или использования импульсных методов.

1ТП5Т7 Перекрытие

В сварке термин «нахлест» относится к ситуации, в которой металл шва выливается на поверхность, не сплавляясь с ней должным образом. Этот дефект может привести к слабой связи между металлом сварного шва и основным материалом, что приведет к образованию участков с пониженной прочностью или повышенному риску разрушения под нагрузкой.

Феномен перекрытия – выявление и устранение

Для выявления перекрытия осмотрите сварной шов и найдите участки, где металл натек на поверхность основного металла, не вплавившись в него. Такая ситуация часто приводит к образованию кромки или кромки, требующей правильной сварки. Перекрытие можно устранить следующим образом:

- Шлифование и повторная сварка: Лучший способ исправить перекрытие — отшлифовать этот участок, чтобы удалить нерасплавленный металл, и повторно заварить его. Обязательно проверьте правильность сварки и проникновения.

- Контролируемое тепло: в некоторых случаях нагревание участка молотком и легкое постукивание по месту нахлеста может способствовать лучшему свариванию.

Как избежать перекрытия в сварочных процессах

Понимание причин дублирования и использование передового опыта для предотвращения этих состояний имеет решающее значение. Ключевые стратегии включают в себя:

- Правильный метод сварки: Соблюдение одинакового угла и расстояния при использовании сварочной горелки поможет обеспечить правильное наплавление металла и распределение тепла.

- Параметры сварки: Адаптация сварочного тока, напряжения и скорости движения в зависимости от толщины и типа материала может помочь контролировать поведение сварочной ванны и предотвратить чрезмерное перетекание.

- Выбор правильного наполнителя: Вы можете уменьшить вероятность перекрытия, выбрав правильный наполнитель.

- Совместная подготовка: Очистка и подготовка соединительных поверхностей перед сваркой может улучшить качество сварки, обеспечивая правильное прилегание металла сварного шва к основному металлу.

- Как избежать чрезмерной скорости сварки: Сварка на слишком высокой скорости может привести к недостаточному подводу тепла. Это приводит к затвердеванию и плавлению сварного шва раньше основного материала.

#8 Несоответствие сварных швов

Несоответствие сварных швов также называют несоответствием высоты. Эта проблема возникает, когда свариваемые детали находятся на разных уровнях. Это может поставить под угрозу структурную целостность и эстетическую привлекательность сварного соединения.

Как бороться с несоответствием высоты сварных швов

Неправильное выравнивание, неравномерная подготовка или изменения в технике сварки могут привести к несоответствию высоты сварных швов. Вот несколько способов решить эти проблемы:

- Измерение и оценка: Используйте точные измерительные инструменты, чтобы определить разницу высот между двумя секциями.

- Измельчение и заполнение: Если несоответствие незначительное, его можно исправить, шлифовав верхнюю сторону так, чтобы она совпадала с нижней. Заполнение образовавшегося в результате зазора или подреза потребуется, если они образовались в результате шлифовки.

- Применение тепла: Контролируемый нагрев на верхней стороне позволяет выполнять механические манипуляции.

- Использование наполнителей: При наличии значительного несоответствия поверхности перед окончательной сваркой к нижней стороне стыка можно приварить присадочную полосу или пластину. Это выровняет поверхности. Рабочие должны применять эту технику с точной подгонкой и сваркой, чтобы предотвратить новые дефекты.

Как обеспечить постоянство профилей сварного шва

Весь процесс сварки требует пристального внимания к деталям. Сюда входит подготовка и финальный проход. Используйте эти стратегии, чтобы обеспечить единообразие профилей сварного шва.

- Тщательная подготовка: Обеспечьте равномерную подготовку кромок свариваемых материалов.

- Точное выравнивание: Используйте зажимы или другие приспособления для точного выравнивания заготовок во время сварки.

- Последовательные методы сварки: Поддерживайте постоянство методов сварки, включая угол наклона горелки и скорость сварки.

- Последовательная сварка: В больших или сложных сварных конструкциях используйте последовательность сварки, которая сводит к минимуму остаточные напряжения и деформации.

#9 Чрезмерное проникновение

При сварке чрезмерное проплавление может возникнуть, когда металл сварного шва слишком глубоко вводится в основной материал. Это может привести к выступанию сварных швов на другой стороне соединения. Хотя для твердых сварных швов часто требуется глубокое проплавление, иногда оно может нанести ущерб внешнему виду и целостности.

Риски чрезмерного проникновения

Чрезмерное проваривание структуры сварного шва может вызвать ряд проблем, в том числе:

- Ослабление основного материала: Чрезмерное проникновение может привести к утончению основного материала вокруг сварного шва. Это может ослабить его общую прочность, что сделает его более склонным к растрескиванию при нагрузке.

- Повышенная концентрация стресса: Неравномерное распределение металла сварного шва может привести к повышенной концентрации напряжений в определенных областях, особенно там, где произошло чрезмерное проплавление. Это может привести к возникновению точек отказа.

- Отсутствие эстетической ценности: Чрезмерное проникновение может быть неприглядным для проектов, в которых внешний вид имеет важное значение, и для его исправления может потребоваться дополнительная работа.

- Сниженная усталостная устойчивость: Неровности, вызванные чрезмерным проплавлением, могут повысить напряжение и снизить усталостную прочность сварного соединения.

Контроль глубины проникновения

У сварщиков есть несколько способов ограничить глубину провара, чтобы избежать чрезмерного провара.

- Настройка параметров сварки: Уменьшите сварочный ток и напряжение, поскольку они напрямую влияют на глубину проплавления.

- Изменить скорость сварки: Увеличение скорости сварки может снизить проплавление, поскольку со временем тепловложение материала уменьшается.

- Выберите правильный тип и размер электрода: Используйте электроды меньшего размера или электроды, предназначенные для неглубокого проникновения, чтобы контролировать глубину.

- Изменение угла сварки: Изменение угла сварки может уменьшить глубину проплавления в любой точке.

- Используйте методы импульсной сварки.: Для ТИГ и МИГ-сваркаИспользование переменного тока может помочь контролировать подвод тепла и, следовательно, глубину проникновения.

- Внедрение рекомендаций по проектированию предсварных соединений: Вы можете предотвратить чрезмерное проникновение, спроектировав шов с учетом подходящего наполнителя.

#10 Брызги

Брызги — это капли расплавленного металла, выбрасываемые во время сварки и затвердевающие на заготовках или близлежащих поверхностях.

Понимание брызг

Несколько факторов могут вызвать разбрызгивание при сварке. К ним относятся:

- Неправильные параметры сварки: настройки высокого напряжения или силы тока могут привести к чрезмерному нагреву, что приведет к выбросу большего количества расплавленного металла.

- Неправильная смесь защитного газа: Тип защитных газов и их смеси играют важную роль в стабильности и формировании дуги. Слишком большое количество CO2 может вызвать разбрызгивание сварных швов MIG из-за теплопроводности и реакционной способности.

- Недостаточная скорость подачи проволоки: Недостаточная скорость подачи проволоки может привести к нестабильной дуге и повышенному разбрызгиванию.

- Загрязненные материалы или наконечники электродов.: Грязь, масло на заготовке, ржавчина или загрязнения на электроде могут стать причиной разбрызгивания. Эти загрязнения мешают устойчивому течению сварочной дуги.

- Угол или расстояние электрода: Удерживание сварочных горелок или электродов под неправильным углом или на неправильном расстоянии может привести к образованию брызг.

Советы по уменьшению разбрызгивания

Уменьшение количества брызг улучшает внешний вид сварного шва и сокращает время, необходимое для очистки после сварки. Вот несколько советов, как уменьшить разбрызгивание.

- Оптимизация параметров сварки: Начните с рекомендуемых настроек вашего сварочного аппарата в зависимости от того, с чем вы работаете. Чтобы минимизировать разбрызгивание, отрегулируйте напряжение и силу тока.

- Используйте правильную смесь защитного газа: Если при использовании CO2 возникают чрезмерные брызги, рассмотрите возможность использования смеси защитного газа с более высоким содержанием аргона. Смеси на основе аргона имеют меньшее разбрызгивание.

- Отрегулируйте скорость подачи проволоки: Убедитесь, что скорость подачи проволоки соответствует сварочному току. Неправильная скорость может привести к нестабильной дуге или повышенному разбрызгиванию.

- Очистка поверхности: Перед сваркой тщательно очистите поверхность, чтобы удалить загрязнения. Удалите ржавчину, грязь и масло с помощью проволочной щетки или химического очистителя.

- Проверка и замена расходных материалов: Регулярно проверяйте расходные материалы, такие как наконечники и сопла, на предмет повреждений или брызг. Это поможет поддерживать стабильную дугу.

- Используйте правильную технику: Поддерживайте правильный угол электрода (обычно от 10 до 15 градусов).

#11 Искажение

Сварочные материалы могут привести к их деформации или изгибу. Это может произойти во время процесса сварки или даже после него. Это может оказать существенное влияние на общую целостность и точность размеров готового изделия.

Почему сварные швы деформируются

Деформация возникает в результате неравномерного расширения и сжатия металла в зоне сварки и окружающих его основных металлов во время нагрева и охлаждения. Это связано с несколькими факторами:

- Тепловое расширение: Металл расширяется при нагревании. Быстрый нагрев во время сварки может вызвать локальное расширение. Процесс охлаждения приводит к сокращению. Этот цикл может вызвать неравномерное напряжение в металле, что может привести к деформации или деформации.

- Тип материала: Различные материалы обладают разной теплопроводностью и скоростью расширения. Материалы с высокой теплопроводностью подвержены большей деформации, чем материалы с более низкой температурой плавления и более высокой теплопроводностью.

- Техника сварки: Последовательность сварных швов и метод сварки существенно влияют на уровень коробления. Например, непрерывный сварной шов на одной стороне листа вызовет большую деформацию, чем если бы он был расположен в шахматном порядке или выполнен меньшими сегментами.

- Проектирование суставов: Конструкция и распределение металла сварного шва в соединении могут влиять на поглощение тепла.

- Тепловложение и скорость сварки: Высокие скорости сварки могут увеличить термическую нагрузку и температурные градиенты.

Методы минимизации искажений

Очень важно контролировать подвод тепла во время сварки и обеспечивать равномерное распределение напряжений. Вот несколько способов добиться этого:

- Совместный дизайн: Реализация конструкции соединения, требующей меньшего количества сварочного металла, может уменьшить тепловложение и деформацию.

- Использовать прерывистую сварку: используйте более короткие прерывистые сварные швы вместо одного непрерывного длинного шва..

- Предварительный нагрев: Предварительный нагрев может снизить скорость охлаждения, уменьшая градиент температуры и снижая риск деформации.

- Используйте сварочные зажимы и приспособления: Крепления позволяют удерживать заготовки во время сварки. Они противодействуют силам сжатия и помогают поддерживать желаемое выравнивание и размеры.

- Стратегически планируйте последовательность сварочных работ: Хорошо спланированная последовательность сварки, обеспечивающая равномерное распределение тепла, может уменьшить деформацию. Асимметричная последовательность сварки поможет сбалансировать напряжения в больших сборках.

- Контролируйте скорость сварки и тепловложение: Вы можете контролировать скорость сварки, регулируя напряжение и скорость сварки для достижения наилучшего сварки. Современное сварочное оборудование с возможностью импульсной сварки может обеспечить лучший контроль погонного тепла.

- Обратная сварка: Этот метод предполагает сварку сегмент за сегментом в направлении, противоположном общему ходу. Он может противостоять силам искажения.

- Термическая обработка после сварки: Контролируемая термообработка после сварки может снизить остаточные напряжения и риск деформации.

Инспекция

Во многих отраслях обеспечение целостности и качества сварных швов имеет решающее значение. Это особенно актуально для тех, для кого безопасность и надежность являются приоритетом. Проверка и испытания сварных швов делятся на две категории: неразрушающие испытания (NDT) и разрушающие испытания.

Методы неразрушающего контроля (NDT)

Метод неразрушающего контроля позволяет оценить свойства материала, компонента или системы, не вызывая при этом каких-либо повреждений. Эти методы необходимы для контроля качества и текущего технического обслуживания, поскольку они позволяют проверять сварные швы, не повреждая компонент. Стандартные методы неразрушающего контроля включают в себя:

- Визуальный осмотр: включает осмотр сварного шва с использованием увеличения или невооруженным глазом для обнаружения поверхностных дефектов.

- Ультразвуковой контроль: УЗ – метод обнаружения внутренних дефектов с помощью высокочастотных звуковых волн.

- Радиографические исследования (рентгеновские и гамма-лучи): Этот метод использует ионизирующие лучи для захвата изображения на цифровом датчике или пленке сварного шва. Рентгенограммы показывают изменения контраста из-за различий в плотности или толщине материала.

- Магнитопорошковый контроль: MPI обнаруживает поверхностные и приповерхностные неоднородности ферромагнитного материала. Область намагничивается и наносятся частицы железа. Эти частицы собираются на дефектах, делая их видимыми.

- Пенетрантный контроль (LPI): Этот метод подходит для неферромагнитных и непористых материалов. Он предполагает нанесение на сварной шов жидкости с высокой проникающей способностью. После удаления лишней жидкости наносится проявитель для выявления недостатков.

Когда и как использовать разрушающий контроль

Метод разрушающего контроля измеряет механические свойства сварных швов, в том числе их прочность на разрыв и ударопрочность. Эти тесты обычно уничтожают или изменяют образец до такой степени, что он становится непригодным для окончательного использования. Разрушающие испытания необходимы для разработки технологий сварки, периодических проверок качества продукции или анализа отказов. Стандартные разрушающие испытания включают в себя:

Испытание на растяжение: В ходе этого испытания оценивается прочность сварного шва путем его разъединения до тех пор, пока он не сломается. Максимальное усилие, которое сварной шов может выдержать до разрушения, фиксируется для определения его прочности на растяжение.

- Испытания на изгиб: Они используются для определения прочности и гибкости сустава. Испытание включает в себя сгибание детали под определенным углом или до разрушения, выявление любых трещин и дефектов.

- Тест Шарпи с V-образным вырезом: Измеряет ударную вязкость. Энергию, необходимую для разрушения образца с надрезом, можно измерить.

- Проверка твердости: Проверяет стойкость к вдавливанию металла шва и зон термического влияния (ЗТВ). Это дает представление о том, как сварка влияет на свойства материала.

Разрушающий контроль

- При разработке новых процедур сварки крайне важно установить базовые показатели производительности.

- Периодический отбор проб всех производственных сварных швов обеспечивает стабильное качество.

- Анализ отказов необходим для определения причины отказа компонента.

Как использовать разрушительное тестирование:

- Отбирать репрезентативные образцы, идентичные производственным образцам по материалу и условиям сварки.

- Чтобы обеспечить согласованность и надежность, проводите испытания в соответствии с соответствующими стандартами и процедурами.

- Анализируйте результаты, чтобы выявить отклонения от ожидаемых показателей. Могут потребоваться корректирующие действия.

Устранение дефектов сварки

Ремонт сварочных дефектов является важным аспектом сварки, так как обеспечивает структурную целостность и долговечность сварных соединений. Ремонт дефектов сварки зависит от тяжести и вида дефекта, а также конкретных требований к сварной конструкции.

Ремонт сварных швов обычными методами

- Повторная сварка и шлифовка: Дефекты поверхности, такие как трещины и подрезы, можно устранить путем повторной сварки.

- Ремонт: Ремонтная заплата может потребоваться, если дефекты значительны или конструктивные элементы повреждены.

- Термическая обработка: Послесварочная термообработка (PWHT) может устранить определенные дефекты, такие как остаточные напряжения или проблемы с твердостью.

- Пининг: Этот метод повышает усталостную прочность сварных швов и сводит к минимуму образование трещин. Механическая обработка поверхности сварного шва или основания создает сжимающее напряжение, противодействующее растягивающему напряжению, которое приводит к растрескиванию.

- Выбор присадочного металла: Выбранный присадочный металл должен иметь совместимые механические характеристики и подходить для основных материалов и метода сварки.

Проблемы при сварном ремонте

Устранение дефектов сварных швов может оказаться сложной задачей. Решение о ремонте должно учитывать влияние ремонта на целостность и производительность. Ремонт сварных швов может оказаться сложной задачей по нескольким причинам.

- Свойства материала: Нагрев во время ремонта может повлиять на механические свойства материала, включая прочность и ударную вязкость.

- Доступ к дефектам: В некоторых случаях дефект может находиться в труднодоступном месте, что делает процесс ремонта сложным и длительным.

- Деформация: Дополнительное тепловложение во время процесса ремонта может деформировать материалы тонкого сечения.

- Соответствие нормам и спецификациям: Сварной ремонт должен соответствовать соответствующим нормам и спецификациям. Они могут накладывать ограничения на виды и методы ремонта.

Заключение

Предотвратив эти распространенные дефекты сварки, вы можете повысить прочность и долговечность сварных швов, а также улучшить свои навыки. При наличии соответствующих знаний и практики вы сможете решить любую проблему, связанную со сваркой.

Вам нужен надежный производитель деталей из листового металла? Шенген – это то место, куда стоит поехать. Мы специализируемся на лазерной резке листового металла, гибке, обработке поверхности и сварке листового металла. Обратитесь в Шенген Сегодня и обратитесь за помощью к профессионалам!

Дополнительные ресурсы:

Методы неразрушающего контроля (NDT) – Источник: Летаемость

Воздействие методов сварки на окружающую среду – Источник: Трампф

Сварочный дизайн – Источник: Welding-advisers.

Свойства металла сварного шва – Источник: Weldingforless

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.